Ресайклинг в моде — современные способы переработки мусора

Мега тренд — ресайклинг: новая жизнь старых вещей

Бесполезное полезно: способы переработки мусора

Ресайклинг поношенной одежды: нюансы и подводные камни

Топ-5 модных брендов, практикующих ресайклинг

Бездумное потребление уже не в моде. Новое поколение выбирает эко-бренды, практикующие ресайклинг — повторную переработку мусора и отходов. Современные способы переработки мусора снижают затраты энергии и сырья на производство модных новинок, позволяя достичь разумного баланса между растущими запросами человечества и благополучием планеты.

Ресайклинг — один из самых позитивных трендов последних лет

Ресайклинг — один из самых позитивных трендов последних лет

Мега тренд ресайклинг — новая жизнь старых вещей

Остроумная мадемуазель Шанель любила говорить, что «мода — это то, что выходит из моды». Демонстративная расточительность долгое время считалась хорошим тоном — и на свалках оказывались добротные вещи, не вписавшиеся в актуальный тренд или недостаточно продвинутые в техническом плане. Но этот праздник потребления не мог продолжаться вечно: терпение планеты на исходе. В ответ на эко-вызовы будущего в развитых странах активно пропагандируют ресайклинг — многократное использование ресурсов за счет переработки отходов в новые материалы и продукты, а одежда и обувь из вторсырья становится новым модным фетишем.

Дети охотно участвуют в сборе и сортировке ненужных вещей

Дети охотно участвуют в сборе и сортировке ненужных вещей

Бесполезное полезно: способы переработки мусора

В течение года средний россиянин производит до 350 килограммов твердых бытовых отходов, но на повторную переработку попадает не более 30% утильсырья. Остальное закапывают на полигонах, хотя экология мусор не жалует. Огромные территории заражаются токсичными продуктами распада и превращаются в бесплодные пустыни. Абсолютный чемпион мира по ресайклингу — Швеция: на свалки попадает не более 1% отходов, так что есть к чему стремиться!

Стать сторонником ресайклинга просто — достаточно правильно разложить мусор

Стать сторонником ресайклинга просто — достаточно правильно разложить мусор

Универсальной стратегии утилизации хлама пока не существует, поэтому для полноценной переработки больших объемов утильсырья важно комбинировать разные способы переработки мусора:

- сжигание с целью извлечения тепловой энергии

- пиролиз — бескислородное сжигание с минимальной нагрузкой на окружающую среду

- механический ресайклинг — измельчение твердых отходов и использование мелких фракций в качестве наполнителей

- химическая переработка мусора и отходов — изменение структуры вещества при помощи реактивов; применяется только в отношении однородных материалов

Ресайклинг поношенной одежды: нюансы и подводные камни

Утилизация старой и вышедшей из моды одежды — одна из главных забот индустрии ресайклинга. На долю фэшн-индустрии приходится до 20% загрязнения Мирового океана – в том числе и потому, что современные смесовые ткани плохо поддаются переработке. Попытка шведского бренда H&M поставить на поток ресайклинг текстиля не оправдала надежд. Стимулируя покупателей сдавать поношенную одежду в утилизационные пункты заманчивыми скидками, ритейлер добился заметного повышения продаж, но затраты природных ресурсов от этого не уменьшились, а только возросли — за счет ресайклинга компания получает не более 1% сырья.

Ресайклинг — новая жизнь старой одежде

Ресайклинг — новая жизнь старой одежде

А вот переработка мусора и отходов для получения эксклюзивных материалов оказалась более удачной. С 2015 года в структуре продаж бренда лидирует линия эко-одежды Conscious Exclusive из ткани Bionic, содержащей синтетическое волокно, полученное путем ресайклинга из пластика, выловленного в море. В целом, из вторичного пластикового сырья производится до 20% оригинального текстиля H&M.

Компании H&M и Kering — лидеры ресайклинга в сфере переработки одежды

Компании H&M и Kering — лидеры ресайклинга в сфере переработки одежды

Топ-5 модных брендов, практикующих ресайклинг

Производство дизайнерской одежды и обуви из пластикового утильсырья — один из самых перспективных эко-трендов, который поддерживают многие популярные бренды.

- Patagonia. Культовая марка спортивной одежды и туристического оборудования использует пластиковые бутылки для производства синтетического волокна, начиная с 90-х годов. Кроме того, компания разработала собственные линии ресайклинга шерсти и нейлона.

- Stella McCartney — лицо современного эко-стиля. Харизматичная дочь Пола и Линды МакКартни приучила модниц к искуcстенному меху и кожзаменителям, платьям из переработанной пластиковой тары, бесклеевым кроссовкам и туфлям из винила. С подачи Стеллы кроссовки из морского пластика также заняли видное место в лукбуках Adidas.

- GANT — американская марка одежды, заявившая о себе эксклюзивной линейкой рубашек Tech Prep, пошитых из ткани, полученной за счет переработки берегового мусора. Упаковка и пуговицы рубашек также сделаны из переработанных пластмасс.

- Nike. Культовый спортивный бренд шьет футболки и форму для футболистов из полиэстера, добываемого из переработанных ПЭТ-бутылок. Качество изделий оценили по достоинству участники Евро-2012.

- Melissa — концептуальный обувный бренд из Бразилии. Женские туфли в стиле поп-арт? которые мы часто видим на показах Вивьен Вествуд и Джейсона Ву, изготавливаются из монопластика Melflex, полученного за счет ресайклинга и пригодного к дальнейшей переработке. В отличие от синтетики прошлого поколения, материал свободно пропускает воздух, не раздражает кожу и не выделяет токсичных веществ.

Эко кроссовки от Стеллы МакКартни из переработанного мусора

Эко кроссовки от Стеллы МакКартни из переработанного мусора

Бездумное потребительство безнадежно устарело — фэшн-индустрия третьего тысячелетия стремится быть экологичной и спонсирует конкурсы стартапов для дальнейшего совершенствования технологий замкнутого цикла. Грамотная переработка мусора и отходов примирит стремление к новизне с заботой о благополучии планеты — и люди стильно одеты, и ресурсы целы

Ресайклеры – машины для реконструкции дорог

С течением времени дороги изнашиваются как физически – на них появляются неровности и выбоины, так и морально – их грузоподъемность становится недостаточной. Восстановление покрытия требует много усилий: нужно удалить и вывезти для повторного использования старую дорожную одежду, и только затем уложить новое покрытие. Но еще сложнее увеличить грузонесущую способность дороги. Ну не вынимать же все ранее уложенные слои для замены их новыми! Между тем, если использовать материал старой одежды непосредственно на полотне дороги, то обе задачи существенно упрощаются.

Если профрезеровать изношенное покрытие на полную глубину, измельчить его, добавить по необходимости каменных материалов и вяжущих, перемешать и уложить ровным слоем, то получается новое основание дороги, которое затем уплотняется катками. Для этого требуются специальные машины большой мощности и производительности, способные фрезеровать на глубину 300 – 600 мм, с ротором диаметром более метра. Такие машины уже выпускаются ведущими зарубежными изготовителями строительно-дорожной техники – Caterpillar (США), Sakai, Niigata и Komatsu (Япония), Wirtgen и Bomag (Германия), Bitelli (Италия). Машины Caterpillar, Bomag и Bitelli построены по одной схеме.

Фирма Wirtgen называет свою технологию реконструкции дорог с использованием материала старой дорожной одежды «холодный ресайклинг», а предназначенные для этой работы машины – «ресайклерами». И хотя другие компании пользуются другими названиями, мы воспользуемся «виртгеновским», как наиболее простым и наглядным. Холодный ресайклинг можно использовать как на сельских и местных дорогах, так и на дорогах федерального значения, с укрепленными (покрытие и основание) и неукрепленными (щебеночными) слоями.

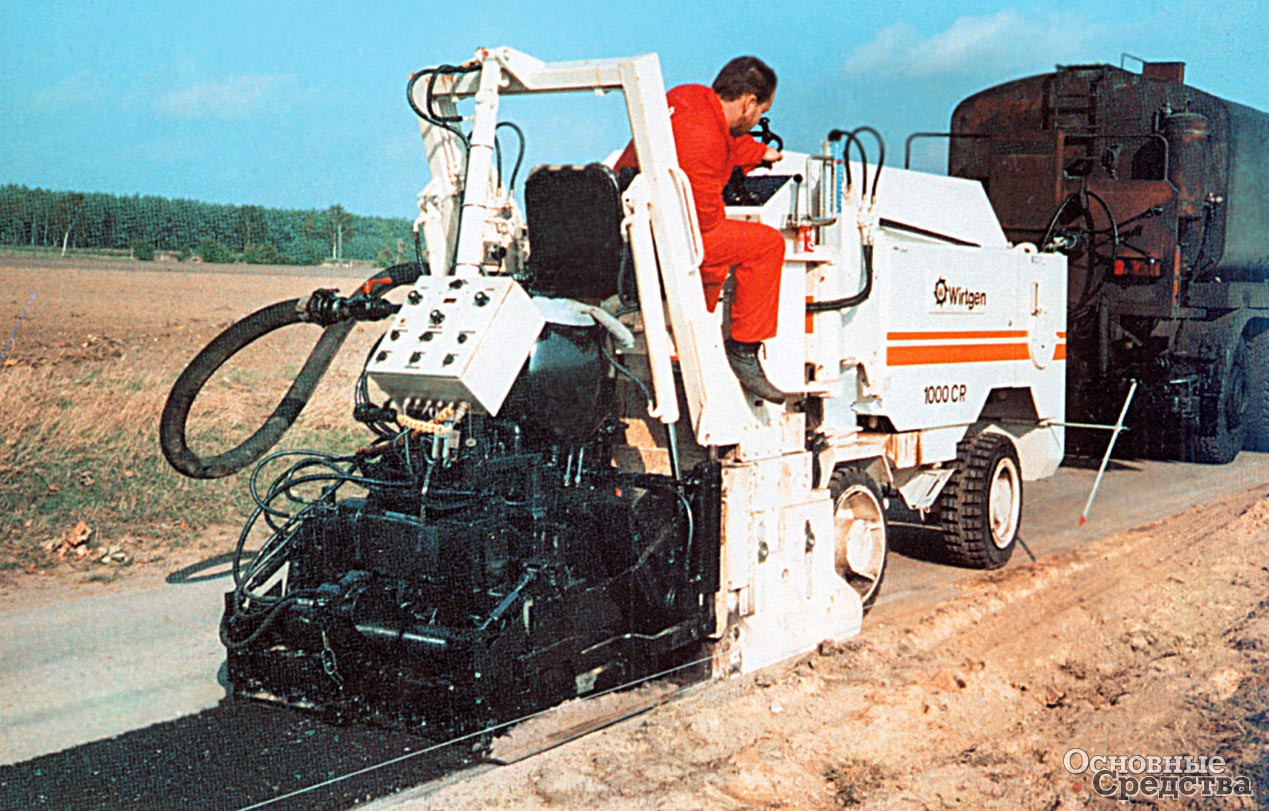

Компания выпускала ресайклеры моделей 1000 CR, 2100 DСR, СR 4500, WR 2500, а также установку WМ 400 (в настоящее время выпускается и модель WM 1000) для приготовления цементно-водной суспензии и работы в комплекте с WR 2500. Основной рабочий орган ресайклеров – фреза с цилиндрическими резцами.

Модель 1000 СR, созданная на базе дорожной фрезы 1000 С, имеет ширину ротора 1 000 мм и дополнительно оборудована роторным смесителем, емкостью и системой для подачи и распределения эмульсии, укладчиком приготовленной смеси с трамбующим брусом и виброплитой.

Основной запас эмульсии находится в цистерне автомобильного шасси, которое ресайклер толкает на жесткой сцепке. Фреза оборудована двигателем мощностью 104 кВт. Привод хода – гидравлический, на все четыре колеса, привод фрезерного барабана механический. Глубина рыхления до 180 мм.

Ресайклер 2100 DCR создан на базе фрезы 2100 DС. Он имеет ширину ротора 2 000 мм и дополнительно оборудован прижимающим устройством, ограничителем величины срезаемых кусков, а также баком для воды, системами дозирования и распределения эмульсии и воды, шнеками для распределения смеси по ширине покрытия, трамбующим брусом и виброплитой. Автоцистерны для эмульсии и воды ресайклер толкает перед собой. Глубина рыхления – до 300 мм, мощность двигателя 448 кВт, привод хода четырех гусеничных тележек – гидравлический, привод ротора фрезы – механический.

СR 4500 создавалась как специальная машина для холодного ресайклинга. Ее ходовая часть – с двигателем мощностью 550 кВт, четырехгусеничная, с гидроприводом на каждую тележку. Рабочая масса этого ресайклера составляет 80 т против 45 т у модели 2100 DCR. Ширина фрезерования – от 3 000 до 4 500 мм. Основную фрезу дополняют: приемный бункер для минеральных материалов (З м 3 ); бункер для цемента (8 м 3 ); водяной бак (3 200 л); вспомогательная фреза с изменяемой шириной резания; расположенный вдоль машины двухвальный смеситель длиной 2 000 мм; растворный узел для получения цементно-водной суспензии; системы дозирования цемента, воды, эмульсии и суспензии; шнек для распределения смеси и раздвижная уплотняющая плита. Площадка оператора расположена над шнеком в конце машины.

При рабочей скорости 4 м/мин и глубине обработки 11 см (слой асфальтобетонного покрытия снимался холодной фрезой 2100 DС) дневная производительность машины составляет около 8 000 м 2 . Запаса материалов в самом ресайклере хватает на 1 000 м 2 . Дозаправка выполняется из автоцистерн, обслуживающих машину.

Модель WR 2500 фирма относит к самым совершенным ресайклерам, позволяющим использовать новейшие технологии в широком спектре работ – от укрепления слабых грунтов до восстановления асфальтобетонных покрытий. Ходовая часть машины имеет четыре снабженных гидроприводом широкопрофильных колеса. Роторная фреза располагается в базе машины; для его перевода из транспортного положения в рабочее (и обратно) вся рама поднимается или опускается четырьмя опирающимися на оси колес гидроцилиндрами. Привод ротора – механический, с передачей крутящего момента от двигателя через муфту сцепления, ременную передачу, коробку передач и планетарный редуктор.

На двигатель устанавливается автоматический регулятор мощности, который в зависимости от нагрузки изменяет скорость движения и производительность машины. Кожух фрезерного барабана спереди и сзади снабжен щитами, играющими роль дробильных щек. Их с помощью гидроцилиндров можно приближать к резцам фрезы (или удалять от них), изменяя степень измельчения материала.

Рабочий ход машины возможен и при обратном движении. В этом случае оператор разворачивает сиденье и переставляет пульт управления, а фреза работает в режиме не встречного, а попутного резания. Управляемыми являются колеса перед оператором.

Ротор имеет режущую ширину 2 428 мм и может фрезеровать покрытие на глубину до 500 мм. Диаметр окружности резания составляет 1 480 мм, количество резцов – 248, расстояние между ними – 20 мм. Конструктивная масса машины 27,7 т.

Ресайклер оборудован микропроцессорной системой подачи битумной эмульсии и воды. Для распределения жидких материалов по ширине используется труба с 8 соплами. Через нее можно также подавать цементно-водные суспензии. Электроника контролирует расход воды или эмульсии и при необходимости изменяет производительность насосов.

Дисплей на панели управления показывает число работающих сопел, сообщает о запасе воды и эмульсии, процент подачи материалов от массы смеси. В процессе работы с него можно получить данные о скорости движения, глубине обработки покрытия, ширине распределения смеси, а в конце смены – узнать о пройденном пути, площади обработанной поверхности, объеме обработанного материала, общем расходе воды или битумной эмульсии.

Машина снабжена 600-литровым баком для воды и насосом для ее подачи под высоким давлением по гибким шлангам к удочке для мойки.

При восстановлении полотна с использованием цемента его можно подавать непосредственно в ресайклер в виде цементно-водной суспензии из прицепной установки WM 400 (WM 1000). Ее длина – 9,0 м, конструктивная масса – 9,5 т. На установке размещены: емкость (20 м 3 ), бак для воды на 8 500 л, смеситель для приготовления суспензии, системы с микропроцессорным управлением для дозирования и подачи воды (отмеряется расходомером) и цемента (весовой дозатор) в смеситель. Емкость для цемента снабжена датчиками уровня и системой шнеков. Приготовленная суспензия перекачивается специальным насосом из установки в ресайклер, и через распределительное устройство вводится в зону перемешивания. Ее количество также контролируется микропроцессором. Прицепной агрегат для приготовления цементно-водной суспензии оснащен собственным двигателем мощностью 79 кВт.

На WM 400 может устанавливаться микропроцессорная комбинированная система распределения битума, вспененного водой в расширительных камерах и вытесняемого давлением воздуха. Шестнадцать камер установлены на отдельной распределительной трубе, каждая из них имеет пневмоклапан для индивидуального отключения с пульта управления.

Битум и вода для вспенивания подаются отдельными насосами, также управляемыми микропроцессором, обеспечивающим правильное соотношение компонентов. По окончании работы микропроцессор производит механическую очистку расширительных камер путем перемещения штока пневмоклапана сжатым воздухом.

Битумные коммуникации от места ввода до расширительных камер теплоизолированы и оборудованы восемью контурами электрических нагревательных элементов с датчиками температуры. Электропитание – от бортовой электростанции и генератора, имеющего привод от гидромотора.

Caterpillar предлагает семейство машин под общим названием «Смесительные машины для регенерации/стабилизации дорожного полотна».

В него входят две машины для регенерации полотна – RR-250B и RМ-350, и две – для укрепления (стабилизации) грунта – SS-250B и SМ-350. «Двести пятидесятые» модели базируются на одноосном тягаче мощностью 250 кВт, а «триста пятидесятые» – на тягаче мощностью 321 кВт. К шаровой опоре тягача крепится рама, опирающаяся сзади на два колеса. Между опорами на раме подвешен рабочий орган – в зависимости от назначения машины им может быть ротор с быстросменными резцами, конический режущий барабан с регенерационными резцами или держатель дробящего типа. Все они имеют механический привод и одинаковую рабочую ширину.

Ротор с быстросменными резцами, имеющий 58 режущих лопаток шириной 38 мм (по четыре в каждом сечении), предназначен для фрезерования грунтов на глубину до 381 мм при мощности двигателя 250 кВт и до 508 мм при мощности 321 кВт. Вращение – навстречу движению машины.

Модели SS-250В и RR-250В с таким ротором рекомендуется использовать для смешивания материала дорожной одежды с битумной эмульсией или другими вяжущими, вводимыми под ротор специальными системами. В этом случае вращение ротора – попутное (сверху вниз).

Ротор регенерационного типа имеет 190 цилиндрических резцов, установленных по винтовым линиям, и предназначен для вскрытия асфальтобетонной дорожной одежды на глубину до 381 мм при мощности двигателя 321 кВт. Вращение – встречное. Ротор устанавливается на моделях RМ-350 и SМ-350.

Ротор комбинированного типа имеет 108 держателей, в которые устанавливаются либо цилиндрические резцы для фрезерования асфальтобетонных покрытий, либо быстросъемные режущие лопатки для разработки грунта или смешивания материалов. Монтируется он на все модели машин. Вращение – встречное. При мощности двигателя 250 кВт глубина фрезерования – до 381 мм, при мощности 321 кВт она увеличивается до 457 мм.

Ротор с коническим режущим барабаном или с держателем дробящего типа имеет 188 резцов и рыхлит дорожную одежду на глубину до 330 мм. Направление вращения – навстречу движению. Этими типами роторов оборудуется модель RR-250В.

Для привода ротора все модели имеют трехступенчатую механическую коробку передач, обеспечивающую частоты вращения: для RR-250В и SS-250В – 123, 188 и 284 об/мин; для RМ 350 и SМ-350 – 115, 180 и 215 об/мин. Привод ротора защищен фрикционной муфтой, ограничивающей передаваемый крутящий момент. Для увеличения тягового усилия машины на всех передачах по заказу устанавливается привод на задние колеса. Он состоит из двух нерегулируемых гидромоторов мощностью 51 кВт, которые питаются от гидронасоса, установленного на привод хода.

Модели RR-250В и SS-250В оборудуются системами стабилизации нагрузки, уменьшающей или увеличивающей скорость движения и соответственно толщину срезаемого за оборот ротора слоя, а также системами контроля и управления глубиной резания. RМ-350 и SМ-350 оснащены микропроцессорным блоком собственного производства, контролирующим скорость, управляющим поворотом передних и задних колес, заглублением ротора, работой двигателя, сцепления и тормозной системы.

Он также выдает оператору информацию о температуре двигателя, давлении масла, уровне топлива в баке, зарядном напряжении, частоте вращения коленчатого вала. Девять светодиодов и индикатор отражают состояние различных систем машины, оповещают об ошибках, допущенных оператором в последовательности действий.

Машина оснащается датчиками скорости и системой подачи битумной эмульсии и воды, содержащей насос производительностью до 830 л/мин, предохранительный клапан на 689 кПа, расходомер, распределительную трубу с 16 соплами и шаровыми клапанами для индивидуального подключения каждого из них. Предлагается выбор из трех типов сопел: на общий расход до 193, 671 и 834 л/мин. Привод насоса от гидромотора с частотой вращения до 640 об/мин.

Дозированием вяжущих с учетом скорости машины управляет электронный блок, который принимает входные сигналы с датчиков скорости и расходомера, воспроизводит их значения и значение нормы розлива на экране, управляет производительностью насоса и дает световой предупреждающий сигнал в случае, когда скорость машины не соответствует подаче. При остановке работ подача через сопла автоматически перекрывается шаровыми клапанами, что исключает передозировку.

Система подачи воды включает в себя центробежный насос производительностью до 1 137 л/мин, расходомер и распределительную трубу с 16 соплами. Потребителю предлагается два типа сопел: на общий расход до 671 и 1 137 л/мин. Насос приводится во вращение шестеренным гидромотором с частотой вращения до 4 000 об/мин. Включение и выключение насоса, регулирование расхода воды осуществляется с пульта, отображающего количество поданной жидкости и ее мгновенный расход.

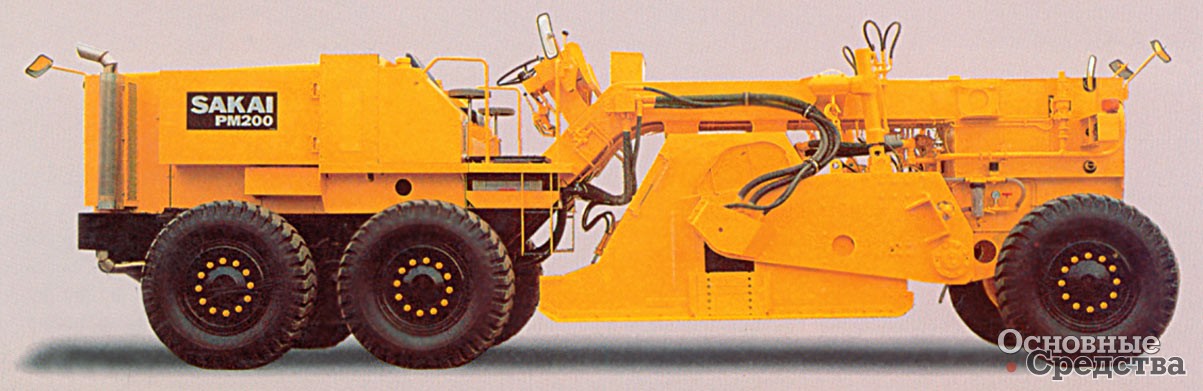

Компания «Сакаи» (Япония) выпускает самоходные машины для стабилизации дорожных покрытий двух моделей РМ170 и РМ200. которая имеет двигатель большей мощности и сдвоенную заднюю ось (над ней расположен двигатель). Модель РМ170 – двухосная, с передним расположением двигателя.

Машины имеют рабочий орган одинаковой ширины и обеспечивают глубину рыхления до 430 мм. Большая мощность РМ200 позволяет разрабатывать асфальтобетонное покрытие на глубину до 80 мм против 50 мм для РМ170. Кроме того, РМ200 имеет большее тяговое усилие и может преодолевать уклон до 18%. Обе машины оборудованы емкостями для воды и системами ее подачи к рабочему органу.

Фирмой «Ниигата» (Япония) на базе гусеничного трактора «Комацу» был создан ряд машин для стабилизации дорожных покрытий с навесным фрезерным барабаном шириной 2 000 мм и глубиной рыхления 600 и 400 мм.

«Комацу» (Япония) делает дорожные фрезы на гусеничном и колесном ходу, предназначенные для восстановления дорожного покрытия, с глубиной рыхления также до 600 и 400 мм.

Гусеничные фрезы – навесные, на базе серийных тракторов фирмы. Колесная машина – самоходная, со сдвоенной задней осью и рабочим органом в базе.

| Параметры | Caterpillar, США | Bomag, Германия | Bitelli, Италия | Wirtgen, Германия |

|---|---|---|---|---|

| Модель | RR-250 | МРН 121 | ST 200 | WR 2500 |

| Тип машины | Колесная | Колесная | Колесная | Колесная |

| Базовая машина | Одноосный тягач | Одноосный тягач | Одноосный тягач | Спецшасси |

| Мощность, кВт | 321 | 263 | 265 | 448 |

| Масса, кг | 21 438 | 19 945 | 15 600 | 28 800 |

| Ширина рыхления, мм | 2 438 | 2 100 | 2 000 | 2 438 |

| Глубина рыхления, мм | 381 | 430 | 350 | 500 |

| Скорость | ||||

| Транспортная, км/ч | 16,8 | 12 | 11 | 12 |

| Рабочая, м/мин, до | 27,6 | 100 | 50 | 200 |

| Габариты, мм | ||||

| Длина | 9 525 | 9 050 | 8 900 | 8 200 |

| Ширина | 3 454 | 2 600 | 2 500 | 3 200 |

| Высота | 3 000 | 3 420 | 2 600 | 3 200 |

| Цена, млн. руб. (ориентировочно) | Для всех машин около 50 | |||

Фирма «Бомаг» (Германия) в 90-е годы на базе колесного трактора выпускала несколько машин с навесным рабочим органом: для восстановления – модели MРН 100R (14,8 т) и МРН 120R (19,8 т) и стабилизации дорожных одежд – модели МРН 100S (13 т) и МРН 120S (19 т). Машины имели гидромеханический привод хода и гидравлический привод рабочего органа.

МРН 100 имела следующие основные параметры: мощность двигателя 224 кВт, рабочую скорость до 1,1 м/с, транспортную – до 23 км/ч, ширину роторной фрезы 2 м и ее диаметр – 1 219 мм, глубину фрезерования – 368 мм. Также возможна установка роторов диаметром 1 542 и 1 956 мм, обеспечивающих глубину фрезерования до 434 мм. Частота вращения фрезы от 0 до 150 об/мин. На роторе устанавливалось 70 дисков, имеющих четыре лопасти с режущими элементами – лопатками с износостойкой наплавкой.

В настоящее время фирма выпускает универсальную машину МРН 121 для восстановления дорожных покрытий, представляющую собой одноосный тягач, шарнирно-сочлененный с рамой, опирающейся на ось задних колес. Рабочий орган располагается в базе машины. Он имеет гидростатический привод. В отличие от предшествующих моделей ротор снабжен цилиндрическими резцами.

МРН 121 управляется поворотом задних колес и изломом рамы. Кожух рабочего органа оборудован щитами, подъем которых позволяет изменять объем камеры перемешивания. На машине имеются системы подачи жидких материалов, и она может оснащаться системами автоматического управления технологическими операциями.

Фирма «Бителли» (Италия) выпускает модели ST 200 RS для восстановления дорожных покрытий и ST 200 для стабилизации. Машины базируются на одноосном колесном тягаче мощностью 265 кВт.

Рабочий орган подвешен к шарнирно-сочлененной с тягачом раме, опирающейся на задние колеса. На SТ 200 монтируется фреза (ширина 2 м, диаметр 1 350 мм), обеспечивающая глубину рыхления до 480 мм при частоте вращения 160 об/мин. Рабочий орган SТ200RS имеет диаметр 1 120 мм и глубину рыхления до 350 мм. Масса машин составляет 16 – 17 т, рабочая скорость до 50 м/мин, транспортная – до 11 км/ч.

Более универсальными и экономически выгодными являются машины с одним рабочим органом фрезерно-роторного типа на базе одноосных тягачей или спецмашин, оснащенных системами автоматического управления рабочими операциями.

Технология холодного ресайклинга

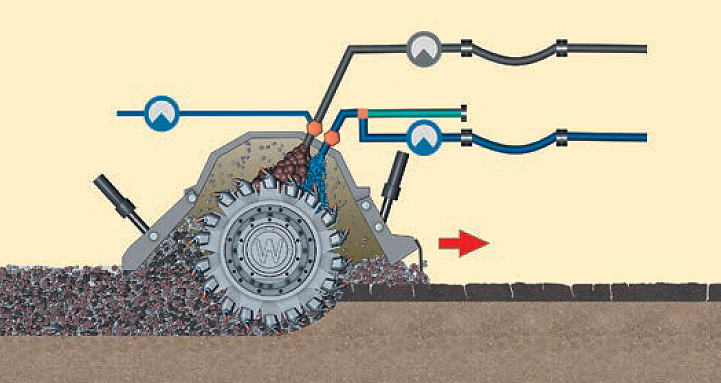

Рис. 1. Ресайклер WR2500 фирмы Wirtgen (Германия) в работе |

Накопившийся за многие годы так называемый «недоремонт» существующей сети российских автомобильных дорог пагубно отразился на сегодняшнем состоянии их покрытий и условиях движения транспорта.

Правда, после объявленных недавно приоритетов в выделении средств на ремонтные работы эта ситуация стала несколько выправляться на федеральных дорогах магистрального направления и на столичных улицах и проспектах. Хуже, если не сказать совсем плохо, обстоят дела на дорогах территориального подчинения, особенно на чрезмерно удаленных от административных центров.

Причина такого незавидного и унизительного положения национальных автодорожных артерий всем хорошо и давно известна – в бюджетах страны и субъектов федерации нет в достатке средств на эти цели и работы. А пока объемы «умирающих» дорог с просроченными сроками службы и низким качеством покрытий продолжают превышать объемы ремонтируемых.

В преддверии уже начавшегося тысячелетия многие страны, в том числе развитые и богатые, тоже стояли перед подобной кризисной проблемой недостаточного финансирования планов и работ по восстановлению и модернизации состарившихся дорожных сетей. Нужны были новые рентабельные методы реанимации этих сетей, которые явились бы альтернативой прежним материалоемким и достаточно дорогостоящим технологиям.

Одной из таких альтернатив стал метод терморегенерации или термофрезерного восстановления утраченных в процессе эксплуатации свойств и качеств асфальтобетонного покрытия. Экономическая привлекательность и плодотворность этой технологии состояла в том, что имеющийся в дороге материал использовался повторно. Поэтому отпадала нужда вывозить с дороги удаляемый старый и привозить новый асфальтобетон. Однако этот горячий метод себя не оправдал из-за быстрого старения битума и низкой долговечности восстанавливаемых покрытий (разрушения начинались через 2–3 года).

Исправно отслуживший свое время в различных технологических вариациях (remix, remix plus, repave и др.) и постепенно отходящий от серьезного использования термофрезерный способ стал постепенно вытесняться методом холодного фрезерного удаления дефектных и изношенных покрытий с заменой снятого асфальтобетона на привозной новый («свежий»).

Этот метод со временем стал технологическим приоритетом для дорожников большинства стран мира, несмотря на очевидность его затратного характера и отступление от главного принципа горячей регенерации – безотходности и экономичности.

Нужно было опять искать и разрабатывать другие альтернативные решения. Так около 12–13 лет назад появилась привлекательная и перспективная технология холодного ресайклинга дорожных одежд на месте или прямо на дороге (cold deep in-place recycling). Она получила мировое признание за свой возврат к главным идеям терморегенерации, но на более высоком качественном уровне конечного результата, и в первую очередь относительно долговечности или сроков службы восстанавливаемых по этой технологии дорожных одежд с асфальтобетонными покрытиями.

Рис. 2. Машина RM-350B фирмы Caterpillar для холодной регенерации и стабилизации дорожного покрытия |

Невзирая на свою относительную молодость, география и объемы практического использования холодного ресайклинга стали постепенно расширяться, особенно после появления и насыщения рынка специальными машинами фирм Wirtgen, Германия (рис. 1), Caterpillar, США (рис. 2), Bomag, Германия (рис. 8) и других. Есть основания полагать, что пик популярности и производственных успехов, в том числе в России, у холодного ресайклинга еще впереди.

Долгое время в СССР (Россия и СНГ) наиболее распространенным способом восстановления и повышения прочностных и эксплуатационных показателей дефектных и изношенных дорожных одежд было устройство дополнительного слоя усиления (4–5 см) поверх подготовленного ямочным ремонтом старого покрытия. Порочность его состояла в том, что через сравнительно небольшое время во вновь уложенном слое копировались дефекты старого покрытия, особенно так называемые отраженные трещины. Предварительная укладка над старыми трещинами специальных геосинтетических сеток несколько отодвигала срок их появления, но не исключала вовсе.

Технология горячей регенерации продолжительное время также была на вооружении некоторых крупных российских подрядчиков, прежде всего в больших городах и на магистральных дорогах. Из-за дороговизны комплекта машин для технологии, к примеру, remix средние и мелкие дорожные подразделения были лишены возможности приобретать этот комплект и загружать его надлежащим объемом работ. Поэтому необходимый ремонт и реконструкция покрытий производились в основном по первому, порочному способу.

Правда, с появлением и более широкой доступностью средних и крупных менее дорогих, чем ремиксеры, холодных фрез фактически все подрядчики, в том числе выполняющие ямочный ремонт, перешли на повсеместно и широко теперь применяемый в России метод замещения изношенного асфальтобетона, удаляемого этими холодными фрезами, на новый из свежей смеси. Такой затратный способ преобладает сейчас на капитальном ремонте покрытий большинства федеральных и территориальных дорог.

Технология холодного ресайклинга тоже пробивает себе дорогу на российские дорожные объекты, но не так быстро, как того она заслуживает. Имеющиеся единичные экземпляры холодных ресайклеров в Архангельской, Самарской, Свердловской, Кемеровской областях, Подмосковье и Западной Сибири не могут пока влиять на общую ситуацию.

Если учесть объемы накопившегося недоремонта, следует признать, что этот метод внедряется у нас вяло и как-то нехотя. То ли нет команды «сверху», как в прежние времена, то ли российские специалисты не до конца еще разобрались в сути, возможностях и экономических достоинствах этой новой технологии, то ли наши дорожные подрядчики-бизнесмены насчитали не слишком большую прибыль для своих фирм от ее внедрения.

А суть этой новой для российской дорожной отрасли технологии состоит в том, что для повторного или дальнейшего использования лежащего в дороге, состарившегося и разрушенного материала изношенной и дефектной дорожной одежды (рис. 3) необходимо определенное его укрепление (стабилизация) комплексными добавками органических (горячий битум, вспененный битум, битумная эмульсия) и минеральных (в основном цемент, реже известь) вяжущих. Для этого и создан холодный ресайклер, который способен своим мощным фрезерным барабаном измельчить материал дорожной одежды (покрытия и основания) на глубину до 30 см, а в некоторых случаях и более, с одновременной его обработкой указанными вяжущими (стабилизаторами) и с распределением ровным слоем. Последующее заключительное уплотнение выполняется обычными дорожными катками.

Рис. 3. Типы дефектов и разрушений дорожной одежды

Как правило, такой обновленный укреплением слой принимается либо за верхний слой основания, либо за нижний слой покрытия. Поэтому на него сверху дополнительно могут быть уложены нижний и верхний слои покрытия из горячего асфальтобетона, только верхний горячий слой покрытия или сделана простая поверхностная обработка. Это решают заказчик с проектировщиком в зависимости от категории дороги, интенсивности движения транспорта и задаваемого на последующее время срока службы дорожной одежды.

Рис. 4. Схема глубокого (А) и тонкого или мелкого (В) холодного ресайклинга

Необходимо особо отметить, что сегодня следует четко подразделять холодный ресайклинг на малую глубину (мелкий или неглубокий ресайклинг, до 10 см) и на большую глубину (глубокий ресайклинг, до 30 см и более, рис. 4). Такое разделение обуславливает использование определенного набора несколько разных машин, другого типа и количества вяжущих, различные затраты на выполнение работы (в мелком ресайклинге они меньше).

Вообще холодный ресайклинг изначально задумывался и разрабатывался как вариант глубокой совместной стабилизации (укрепления) слоев покрытия и основания битумной эмульсией с добавками цемента или извести. Под этот вариант создавались и первые соответствующие машины, отвечающие изначальному английскому названию холодного ресайклинга, в котором присутствовал термин «deep» (глубокий). Это потом, в процессе накопления международного опыта, стала очевидной целесообразность и даже необходимость иметь и вариант мелкого ресайклинга, потребность в котором может оказаться даже выше, чем в глубоком. Во всяком случае, для российских ремонтных объектов и возможностей в их финансировании самой подходящей может стать как раз технология неглубокого или мелкого ресайклинга слоев покрытия (до 10 см).

Рис. 5. Набор машин и схема подачи вяжущих в рабочую камеру ресайклера при укреплении материала битумной эмульсией и цементом

На рис. 5 показаны набор необходимых машин и схема подачи вяжущих материалов в рабочую камеру фрезерного барабана ресайклера WR 2500 фирмы Wirtgen, разработанных для глубокой стабилизации слоев покрытия и основания битумной эмульсией с добавкой цемента в виде водоцементной пастообразной суспензии. Расход эмульсии, как правило, не превышает 4–4,5% от массы укрепляемого материала, а добавка цемента – не более 1,5–2%. Цемент призван повысить прочностные свойства комплексно укрепляемого материала, а ограниченный его расход обусловлен стремлением избежать возможных трещин в слое этого материала.

Правда, в таком варианте укрепления может возникнуть трудность, связанная с подбором типа и состава эмульсии, которая бы химически была пригодна как для асфальтобетонного материала покрытия, так и для материала основания (чаще всего щебень из разных пород камня). Если это сложно сделать, можно использовать вместо эмульсии, но в той же комбинации с цементом и с тем же его расходом, вспененный битум. Тем более, что этот вариант может оказаться даже качественнее и дешевле, так как стоимости эмульсии и битума для вспенивания практически одинаковы, а расход эмульсии несколько больше расхода вспененного битума из-за того, что доля самого битума в обоих случаях укрепления должна быть равной. Но битума в эмульсии всего около 60%. В итоге получается стоимость битума в эмульсии примерно в 1,5 раза выше чистого битума.

Чаще всего вспененный битум с цементом используется в технологии укрепления измельченного фрезой асфальтобетонного материала из слоев покрытия, т.е. в мелком холодном ресайклинге. На рис. 6 представлен набор машин для этой технологии и схема подачи вяжущих материалов в рабочую камеру того же ресайклера WR2500 фирмы Wirtgen.

Рис. 6. Набор машин и схема подачи битума и воды в рабочую камеру ресайклера при укреплении материала вспененным битумом

Высокое и устойчивое качество укрепления таким способом дефектных слоев покрытия обеспечивается именно свежим вспененным битумом, который образуется во время его впрыска в горячем виде (175–180°C) из цистерны битумовоза и холодной воды в рабочую камеру ресайклера. В момент контакта с водой горячий битум увеличивает свой объем до 20 раз, образуя пену с жизнестойкостью не менее 10–15 сек, вполне достаточных для требуемой обработки измельченного материала.

Во вспененном виде битум равномернее и тоньше покрывает каждую частицу материала, улучшая его качество и сокращая до минимума (до 2,5–3%) свой расход.

При подготовке объекта к ремонтным работам по технологии холодного ресайклинга исключительно важна и ответственна роль инженерно-технологической и лабораторной служб подрядчика, проектировщика и конечно же, заказчика.

Все они вместе должны дать точную оценку реального состояния дорожной одежды или отдельно покрытия по результатам лабораторных испытаний отобранных кернов и материалов, а также полевых обследований и измерений дефектов, разрушений и прогибов дорожной одежды. В конечном итоге от этих результатов и оценок зависит принципиальный выбор варианта технологии холодного ресайклинга – мелкий (неглубокий) или глубокий.

Не менее важен для указанных служб второй этап подготовки, связанный с подбором состава укрепляемого материала из дороги и вяжущего. На основании отработанной рецептуры производится прочностной расчет и конструирование новой дорожной одежды (или покрытия), составляются рабочий проект и проект производства работ (ППР).

И, наконец, третий этап предусматривает обязательный лабораторный и полевой контроль качества материалов и работ. Без такого профессионально грамотного и, может быть, даже «придирчивого» контроля состава смеси, ее прочности, плотности, толщины слоев и других показателей невозможен ожидаемый конечный результат и полагающаяся экономическая эффективность технологии холодного ресайклинга.

На рис. 7 в качестве примера приведена схема изношенной и дефектной дорожной одежды, предназначенной для ремонта. В предыдущие периоды эксплуатации она уже ремонтировалась путем простой укладки сверху дополнительного слоя асфальтобетона толщиной 5 см. Очень похожий случай для российской дорожной действительности.

Рис. 7. Варианты ремонта дефектного асфальтобетонного покрытия, в том числе мелким холодным ресайклингом

Два варианта предполагаемого ремонта показаны на той же схеме, в том числе с помощью мелкого холодного ресайклинга (толщина слоя или глубина 10 см, для укрепления используется битумная эмульсия с цементом или вспененный битум с цементом, их расход приведен на схеме), который сравнивается с методом замещения 10 см изношенных верхних слоев новым таким же слоем из свежей смеси. Несущая способность и срок службы дорожной одежды в этих вариантах приняты одинаковыми и должны соответствовать заданию заказчика.

Итоговые результаты расчета затрат и стоимостей ремонта в рассматриваемых вариантах представлены в таблице.

| Технологическая операция | Стоимость, руб./м 2 | |

| Вариант 1 | Вариант 2 | |

| Удаление холодной фрезой старого асфальтобетонного покрытия с вывозом крошки на склад, слой 10 см (фрезерование и перевозка) | 108 | – |

| Холодный ресайклинг старый слоев асфальтобетонного покрытия на глубину 10 см с использованием 4% битумной эмульсии плюс 1,5% цемента или 2,5% вспененного битума с 1,5% цемента (сам материал, его доставка, укрепление, выравнивание, укатка) | – | 144,3/126,3 |

| Устройство из новой (свежей) смеси верхнего слоя асфальтобетонного покрытия (сам материал, его доставка, укладка, укатка) толщиной 4 см | – | 144 |

| Устройство из новой (свежей) смеси верхнего слоя асфальтобетонного покрытия (сам материал, его доставка, укладка, укатка) толщиной 10 см | 360 | – |

| Итого: | 468 | 288,3/270,3 |

Примечание. Ставки и цены на материалы, их перевозку и работу машин приняты среднеевропейскими, переведенными в рубли по ориентировочному курсу 30руб. за 1 USD, НДС в расчетах не учтен.

Из нее следует, что в данном конкретном примере метод холодного ресайклинга (вариант 2) заметно дешевле варианта 1, по крайней мере, не менее чем в 1,5 раза. Экономия средств на 1 м2 может составить почти 190 руб. или примерно 1,3 млн руб. на 1 км покрытия шириной 7 м. А это значит, что за одни и те же бюджетные деньги с помощью технологии мелкого холодного ресайклинга можно отремонтировать российских дорог с подобными дефектами в 1,5 раза большей протяженности.

Рис. 8. Ресайклер фирмы Bomag для стабилизации грунта и холодной регенерации дорожного полотна |

Не менее важным показателем новой технологии является производительность или скорость ремонта покрытий. Обычно рабочая скорость ресайклера задается ППР и может значительно варьироваться в соответствии с конкретными условиями выполнения ремонта. Однако, в самых общих чертах, реальная скорость, к примеру, холодного ресайклера RM-350B фирмы Caterpillar изменяется от 5 м/мин (фрезерное измельчение жестких и прочных материалов на максимальную глубину 38 см) до 24 м/мин (измельчение и перемешивание менее прочных материалов слоем не более 10 см).

При средних условиях эксплуатации RM-350B его рабочая скорость соответствует 9–12 м/мин или, в среднем, 10 м/мин. За 8 часов на такой скорости холодный ресайклер с шириной фрезы 2,44 м способен выполнить свою работу на 1,2 км покрытия шириной 7 м. При вахтовой же смене (12 ч) протяженность подготовленного слоя дорожной одежды под укладку последующего верхнего слоя может возрасти почти до 2 км. А это уже не только удешевит, но и сократит общий срок ремонта дорожной одежды с асфальтобетонным покрытием по этой технологии.

Городской дизайнОчумелые ручки: Что такое апсайклинг и как на нем заработать

The Village сходил на «Апсайкл фест» и узнал, как обновить и перепродать заново старые чайники и коробки из-под яиц

29 октября на дизайн-заводе «Флакон» прошел «Апсайкл фест», где свои работы представили мастера, способные дать новую жизнь старому хламу. Из бочки они могут сделать стол, из канистры — мини-бар, из старых бутылок — светильники, из баннеров — сумки, а из лотков для яиц — украшения. Называется это явление апсайклинг.

Не стоит путать с более широко известным явлением ресайклингом. Если первое — про переработку материалов и создание из этого новых вещей, то второе — про вторичное использование старого предмета с новым функционалом. Корреспондент The Village сходил на фестиваль апсайклинга, где пообщался с его организаторами и участниками и узнал, как происходит реинкарнация старых вещей.

Юлия Процко

Два года назад в нашей группе волонтеров появился проект «Благотворительная барахолка» в пользу фонда «Старость в радость». Там мы собирали хорошие, но ненужные вещи. Иногда нам приносили, например, заварочный чайник без крышки, или у нас при перевозке билась посуда. Порой попадались вещи, с которыми мы не понимали, что делать. В это время в нашу команду попала девочка-художница, дизайнер, которая рассказала, что старым ненужным вещам можно дать вторую жизнь. При этом вещь остается в экономике, продолжает служить и отрабатывать потраченный на нее ресурс.

Я стала искать информацию о мастерах, которые занимаются чем-то подобным, и сперва увидела девушку, делающую украшения из битой посуды, осколков. Вообще, таких мастеров не очень много. Мы решили собрать их вместе и устроить фестиваль. Причем объединить его в красивую историю про экологию и благотворительность: собранные средства от посетителей и участников передадим фонду «Старость в радость».

Мне важно говорить об экологии, но не в привычном разрезе, а через красоту и дизайн, которые точно так же учат разумному потреблению. Апсайклинг в России существует давно, просто его мало кто называет именно этим словом. Но когда начнете говорить про лоскутные одеяла и коврики, связанные из старой одежды, то все сразу поймут. У нас апсайклинг возник из дефицита, как бытовая необходимость. Но теперь история совсем про другое — про уменьшение своего экологического следа.

Алексей Господарь

изделия из запчастей и инструментов

Материалы покупаю на свалке, или знакомые приносят, кто-то под дверь гаража складывает. Занимаюсь этим уже около десяти лет. Делаю подставки, игрушки, вывески из пил (с надписями), предметы интерьера, столы из сваренных гаечных ключей, автомобильных двигателей — с них и начинал. Двигатели на свалках беру или в интернете. Байкеры, например, любят топоры в стиле Mad Max, ножи с шипами, клапанами, пилами. Они, конечно, бутафорские, легко ломаются — игрушки.

Хочу этим жить, но пока больше это как хобби, потому что заказов мало. Хочется сделать что-то масштабное. Из крупных работ делал стол, в основе которого был двигатель от «камаза», он весит 300 килограммов.

Анастасия Матюхина

У нас небольшая мастерская, которая занимается светильниками и другими интерьерными вещами. Свет мы делаем либо из водопроводных труб, либо из бутылок. Причем мы не ищем обыкновенные бутылки, нам интересна не только форма, но и история самого напитка — стараемся ее как-то обыграть в абажурах. Мне вообще нравится стекло, форма бутылок. К тому же в нашей стране их нигде сейчас не принимают и очень сложно перерабатывают. Эти работы для меня — про ответственность, определенное отношение к экологии, к окружающей среде и вопросу потребления.

Константин Ильин

Я беру только спиленные или поваленные деревья, не люблю сам пилить, считаю это отниманием жизни. Поделки — это хобби и полуактивный заработок. В свободное время я работаю по дереву. Еще ликеры разные делаю, экспериментирую. Я использую то, что не используется, что гниет. Например, в парках деревья спиливают, а лесничие просто складируют их кучами, но если отдать в лесопилку, то можно получить материал и сделать что угодно.

Мария Лукьянова

Я делаю бумагу из макулатуры. В качестве сырья использую офисную бумагу из шредера. Перемалываю ее с водой в блендере до состояния кашицы и затем отливаю. Для украшения могу добавить цветы, растения, блестки.

Изначально мне нужна была интересная бумага, и я стала делать ее из тростника, соломы, диких злаковых растений. Потом увидела, сколько в офисах используется и выкидывается бумаги, и решила попробовать делать из нее. Технология та же самая, а ресурс доступнее — не надо в полях собирать. Чтобы получилась цветная бумага, использую некоторые растительные красители: сок свеклы, черноплодной рябины, шелуху лука, кофе, чай. Для более ярких цветов, конечно, нужен художественный пигмент.

Сама, конечно, пользуюсь своими изделиями — например, блокнотами. С 2010 года лью бумагу и сначала задаривала своих друзей и родственников. А в 2015-м решила организовать проект, у которого будет имя, площадка, и уже делаю все для продажи. Апсайклинг — история про то, что мы не ценим, что у нас есть.

Михаил Данилушкин

Глюкофон — барабан лепесткового типа, настроенный по нотам. Это его оригинальное название. Мы делаем их уже полтора года, сейчас вышли на новый уровень по качеству и количеству. Сегодня делаем порядка 150 штук в месяц и продаем не только по стране, но и за границу — в Америку, в Австралию. Началось, как обычно: однажды с друзьями у кого-то увидели, заинтересовались, решили сами сделать.

На заводе, где делают газовые баллоны, заказываем две заготовки; а еще недавно покупали просто старые баллоны и вырезали из них заготовки. Варим, шлифуем шов, вырезаем лепестки, настраиваем с помощью лобзика по тюнеру, покрываем краской. Еще из старых канистр вырезаем мини-бары.

Автор работы на обложке: Елизавета Остапенко

Ресайклинг дорог

Действует гибкая система скидок! Индивидуальный подход в формировании ценовой политики к каждому клиенту!

Звоните нашему главному инженеру Виталию Богдановичу +7(910) 739-05-98 для консультации и согласования заказа на строительство дорог и других объектов по методу Суперпейв.

О технологии холодного ресайклинга

Холодный ресайклинг (иначе холодная регенерация) – это технология, которая позволяет производить дорожный ремонт с использованием старого асфальтобетонного покрытия как компонента нового. Специальные машины – ресайклеры (марок Caterpillar, Wirtgen) измельчают старое покрытие, в процессе вводя укрепляющие добавки (цемент или битум) и специальные добавки – стабилизаторы, призванные улучшить качество получаемого дорожного основания.

В целом же одним из главных преимуществ технологии является то, что все работы производятся на месте, ограниченным количеством машин без подвоза дополнительных строительных материалов, что позволяет максимально уменьшить использование новых материалов, а также количество производимых отходов.

Что выделяет данную технологию среди других:

- экономичность и экологичность. Достигаются тем, что старое дорожное полотно используется как строительный ресурс для новой дороги. Не требуется подвоз дополнительных материалов. Подробнее в таблице расчета экономического эффекта;

- повышенное качество получаемого дорожного основания. Достигается тем, что может применяться метод дезинтеграции (измельчения под действием фрезерного барабана и встречного соударения частиц) старого дорожного основания, при котором вносятся специальные добавки. Тем самым увеличивается срок службы нового дорожного полотна;

- минимальные сроки ремонта и быстрый ввод дороги в эксплуатацию, а именно до нескольких суток после ремонта. Возможность проводить работы в ночное время.

В связи с тем, что для холодного ресайклинга, а также для стабилизации и укрепления грунтов применяется общий парк машин и общие технологические процессы, следует кратко отметить сходства и отличия в этих технологиях. Все перечисленные технологии применяются при капитальных ремонтах, реконструкциях автомобильных дорог, новом строительстве земляного полотна и оснований дорожных одежд дорог I-V категорий, а также для строительства оснований и окончательных покрытий дорог V категории, сельских, временных и подъездных дорог, площадок под склады и т.д. Что касается машин, то работы во всех трех случаях могут производиться с помощью ресайклеров. Однако стабилизация и укрепление грунтов предназначены для повышения несущей способности основания из насыпного грунта, в то время как ресайклинг предполагает в первую очередь использование старого, в том числе уже вышедшего из строя, асфальтобетонного покрытия в качестве верхнего слоя основания или нижнего слоя дорожной одежды.

Применяется при

Ремонте и строительстве автодорог I–V категории.

Ремонте и строительстве автодорог I–V категории. Преобразовании временной дороги в постоянную и повышении категории дороги.

Преобразовании временной дороги в постоянную и повышении категории дороги. Расширении дороги и изменении ее профиля.

Расширении дороги и изменении ее профиля. Для промышленных площадок, складов, логистических терминалов.

Для промышленных площадок, складов, логистических терминалов.

Почему холодный ресайклинг?

Универсальность метода холодного ресайклинга позволяет удовлетворить различные требования заказчика по ремонту дорожных одежд, обеспечивая повышенные транспортно-эксплуатационные показатели восстановленных и укрепленных объектов на протяжении длительного времени.

Универсальность метода холодного ресайклинга позволяет удовлетворить различные требования заказчика по ремонту дорожных одежд, обеспечивая повышенные транспортно-эксплуатационные показатели восстановленных и укрепленных объектов на протяжении длительного времени.

Перед тем как начать ремонт дороги, владелец определяет какие повреждения присутствуют в дорожной одежде, какой результат должен быть достигнут после ремонта. Кроме того, учитываются особенности в регулировании существующего дорожного движения и погодных условий, а также наличие необходимых ресурсов.

Перед тем как начать ремонт дороги, владелец определяет какие повреждения присутствуют в дорожной одежде, какой результат должен быть достигнут после ремонта. Кроме того, учитываются особенности в регулировании существующего дорожного движения и погодных условий, а также наличие необходимых ресурсов.

Выбрать ресайклинг можно, если вам нужны:

- качественное основание дорожной одежды с высокой несущей способностью при проведении капитального ремонта или реконструкции автомобильной дороги с максимальным использованием старых материалов;

- восстановление поперечного профиля автомобильной дороги, устранение глубокой колейности, волн и других видов пластической деформации, восстановление поперечных уклонов дорожной одежды;

- капитальный ремонт покрытия автомобильной дороги со значительными дефектами: сетка трещин, выбоины, колейность и другие виды разрушения;

- укрепление грунтовых, щебеночных и гравийных дорог органическим, минеральным или комплексным вяжущим методом смешения на дороге;

- стабилизация и укрепление рабочего слоя земляного полотна с внесением специальных стабилизирующих добавок и минерального вяжущего (цемента, извести) с целью повышения несущей способности грунта земляного полотна. Полученный слой представляет собой грунтобетон с высокой прочностью и модулем упругости, аналогично бетону, обладающий низкой водопроницаемостью и не подверженный морозному пучению.

Использование метода холодного ресайклинга позволяет свести к минимуму вероятность появления отраженных и усталостных трещин, исключить появление деформаций на асфальтобетонном покрытии из-за неровностей нижележащих слоев, восстановить поперечный и продольный профиль дорожной одежды в случае возникновения колейности и других видов пластической деформации, повысить несущую способность конструкции.

Компания «Национальные ресурсы» предлагает все виды ремонтных дорожных работ, проводимых с использованием метода холодного ресайклинга.

Техника

Для ремонта дороги по технологии холодного ресайклинга не требуется большое количества техники. Необходимо привлекать к работе несколько специальных машин. Наиболее важной из них является ресайклер (также ее называют рециклер). Компания «Национальные ресурсы» использует модель WIRTGEN WR2500, модернизированную своими силами для более эффективной и экономичной работы. Это самый большой ресайклер в мире, позволяющий выполнять работы на глубину до 550 мм.

Для ремонта дороги по технологии холодного ресайклинга не требуется большое количества техники. Необходимо привлекать к работе несколько специальных машин. Наиболее важной из них является ресайклер (также ее называют рециклер). Компания «Национальные ресурсы» использует модель WIRTGEN WR2500, модернизированную своими силами для более эффективной и экономичной работы. Это самый большой ресайклер в мире, позволяющий выполнять работы на глубину до 550 мм.

Сама машина оснащена фрезерным барабаном, предназначенным для резки, рыхления и перемешивания грунта или асфальтобетона практически любой плотности. Вместе с тем, ресайклер оборудован различными рампами и дозаторами для подачи точного количества необходимых компонентов, в том числе и вспененного битума. Производительность машины может достигать до 10 000 м2 за смену, а применение последних технологий позволяет использовать до 90% регенерированного асфальтобетона.

Сама машина оснащена фрезерным барабаном, предназначенным для резки, рыхления и перемешивания грунта или асфальтобетона практически любой плотности. Вместе с тем, ресайклер оборудован различными рампами и дозаторами для подачи точного количества необходимых компонентов, в том числе и вспененного битума. Производительность машины может достигать до 10 000 м2 за смену, а применение последних технологий позволяет использовать до 90% регенерированного асфальтобетона.

Кроме того, компания имеет в своем распоряжении полный комплекс необходимой техники, применяемой в зависимости от нужд заказчика: распределители вяжущих веществ, позволяющие нормировать расход вяжущих и стабилизаторов, самоходные и навесные ресайклеры, кулачковые, гладковальцевые катки и грейдеры, способные уплотнять и выравнивать поверхность.

Кроме того, компания имеет в своем распоряжении полный комплекс необходимой техники, применяемой в зависимости от нужд заказчика: распределители вяжущих веществ, позволяющие нормировать расход вяжущих и стабилизаторов, самоходные и навесные ресайклеры, кулачковые, гладковальцевые катки и грейдеры, способные уплотнять и выравнивать поверхность.

Организация ремонтных работ

Для организации ремонтных работ с применением холодного ресайклинга требуется привлечение меньшего количества различных ресурсов по сравнению с другими технологиями. Кроме того для заказчика упрощается процесс организации дорожного движения в условиях ремонта. Во-первых, это достигается тем, что на многополосной дороге закрыть на ремонт можно только одну полосу – все машины располагаются в пределах одной полосы. Во-вторых, за счет уменьшения сроков ремонтных работ однополосную дорогу закрывать необходимо на минимальный срок. В-третьих, работы можно вести в ночное время.

Для организации ремонтных работ с применением холодного ресайклинга требуется привлечение меньшего количества различных ресурсов по сравнению с другими технологиями. Кроме того для заказчика упрощается процесс организации дорожного движения в условиях ремонта. Во-первых, это достигается тем, что на многополосной дороге закрыть на ремонт можно только одну полосу – все машины располагаются в пределах одной полосы. Во-вторых, за счет уменьшения сроков ремонтных работ однополосную дорогу закрывать необходимо на минимальный срок. В-третьих, работы можно вести в ночное время.

Процесс ремонтных работ по технологии холодного ресайклинга

Ремонт с помощью ресайклеров производится в пределах одной полосы. Обычно используются две автоцистерны, объединенные в одно целое с ресайклером. Они несут в себе запас битумной эмульсии, битума, модификаторов и различных химических добавок. Кроме того, при необходимости используется установка для приготовления цементно-водной суспензии Wirtgen WM 1000 для более экономичного расхода цемента и повышения качества регенерируемого или укрепляемого слоя за счет равномерности внесения минерального вяжущего.

Стандартная процедура включает в себя следующие этапы:

- спецмашина распределяет небольшую часть вяжущего вещества;

- при необходимости корректируется гранулометрический состав в существующем покрытии распределением по поверхности щебня требуемой фракции;

- ресайклер взрыхляет дорожное покрытие;

- добавляется укрепляющий стабилизатор Чимстон, АНТ или Никофлок;

- вводятся комплексные вяжущие – битумная эмульсия, по необходимости вода и цемент;

- происходит повторное рыхление со смешением, после чего производится уплотнение катками до оптимальной плотности.

Особенности применения технологии от компании «Национальные ресурсы»

Компания «Национальные ресурсы» – первопроходец в области холодного ресайклинга по методу Хинта – методу дезинтеграции дорожного покрытия. Доработанные специально под данную технологию ресайклеры (рециклеры) позволяют существенно сократить затраты на строительство и ремонт автомобильных дорог, а именно уменьшить количество вяжущего и битумных материалов в смеси, цемента с 10% до 2%, битума 5% до 1%. Добиться этого удалось с помощью установки противопотокового вала. Благодаря ему на повышенном количестве оборотов фрезерного барабана частицы дорожного материала соударяются друг с другом, двигаясь в противоположных направлениях. Ударяясь, частицы материала активируются (увеличивается их удельная поверхность, улучшается его качество, разрушаются структурно нестабильные элементы). Это позволяет получить материал повышенной прочности, плотности, водо- и морозостойкости. Стоит, однако, отметить, что метод дезинтеграции подходит не для всех исходных дорожных материалов: к примеру, мягкое основание щебня исключают работу фрезерного барабана на повышенных оборотах.

Компания «Национальные ресурсы» – первопроходец в области холодного ресайклинга по методу Хинта – методу дезинтеграции дорожного покрытия. Доработанные специально под данную технологию ресайклеры (рециклеры) позволяют существенно сократить затраты на строительство и ремонт автомобильных дорог, а именно уменьшить количество вяжущего и битумных материалов в смеси, цемента с 10% до 2%, битума 5% до 1%. Добиться этого удалось с помощью установки противопотокового вала. Благодаря ему на повышенном количестве оборотов фрезерного барабана частицы дорожного материала соударяются друг с другом, двигаясь в противоположных направлениях. Ударяясь, частицы материала активируются (увеличивается их удельная поверхность, улучшается его качество, разрушаются структурно нестабильные элементы). Это позволяет получить материал повышенной прочности, плотности, водо- и морозостойкости. Стоит, однако, отметить, что метод дезинтеграции подходит не для всех исходных дорожных материалов: к примеру, мягкое основание щебня исключают работу фрезерного барабана на повышенных оборотах.  Наличие твердых пород щебня, например гранитного, позволяет работать на повышенных оборотах, так как за счет дополнительного трения битумные материалы разогреваются, смесь становится более подвижной и удобоукладываемой. Этот процесс называется «Дезинтеграция по методу Хинта» – получение теплых асфальтов механическим способом.

Наличие твердых пород щебня, например гранитного, позволяет работать на повышенных оборотах, так как за счет дополнительного трения битумные материалы разогреваются, смесь становится более подвижной и удобоукладываемой. Этот процесс называется «Дезинтеграция по методу Хинта» – получение теплых асфальтов механическим способом.

Также в процессе работ мы используем стабилизатор «Чимстон» производства компании ООО «НПП «ЗИПо», специализирующейся на разработке инновационных дорожно-строительных материалов. Данный высококачественный продукт позволяет модифицировать свойства задействованных грунтов: улучшаются прилипание, сопротивление истиранию, воздействию изгибающей силы и увеличивается долговечность слоя дорожной одежды.

Также в процессе работ мы используем стабилизатор «Чимстон» производства компании ООО «НПП «ЗИПо», специализирующейся на разработке инновационных дорожно-строительных материалов. Данный высококачественный продукт позволяет модифицировать свойства задействованных грунтов: улучшаются прилипание, сопротивление истиранию, воздействию изгибающей силы и увеличивается долговечность слоя дорожной одежды. Качественные характеристики «Чимстон», а также уменьшенный благодаря его использованию расход органических и минеральных вяжущих уже оценивают строители сейсмоустойчивых вертолетных площадок, в том числе в Индонезии – где данные свойства строительных материалов очень важны. Особым признанием данного продукта является и внесение его в реестр ФДА «Росавтодор». Подробнее о преимуществах добавки вы можете узнать из данной статьи. Возможно использование стабилизаторов других марок: «АНТ» и «Никофлок».

Качественные характеристики «Чимстон», а также уменьшенный благодаря его использованию расход органических и минеральных вяжущих уже оценивают строители сейсмоустойчивых вертолетных площадок, в том числе в Индонезии – где данные свойства строительных материалов очень важны. Особым признанием данного продукта является и внесение его в реестр ФДА «Росавтодор». Подробнее о преимуществах добавки вы можете узнать из данной статьи. Возможно использование стабилизаторов других марок: «АНТ» и «Никофлок».

Предусмотрен обязательный лабораторный и полевой контроль качества материалов и работ. Экономическая эффективность, достижение прогнозируемого конечного результата применения технологии холодного ресайклинга невозможны без профессионально грамотного и «придирчивого» контроля состава смеси, ее прочности, плотности, толщины слоев и других показателей.

C услугами нашей лаборатории и списком лабораторного оборудования вы можете ознакомиться на данной странице.

Отметим также, что компания «Национальные ресурсы» занимается анализом структуры уже существующего дорожного покрытия и разработкой рецептуры для последующего его восстановления с помощью холодного ресайклинга.

Мы предлагаем услуги не только капитального ремонта и восстановления существующих дорожных одежд, но и проектирования и укладки асфальтобетона по методу Суперпейв.

Почему мы?

Компания «Национальные ресурсы» уже более 10 лет занимается строительством и ремонтом дорог по технологии холодного ресайклинга.

В нашем распоряжении находится полный комплекс машин и лабораторного оборудования для достижения желаемого заказчиком результата;

Многокомпонентная добавка «Чимстон», рекомендуемая нашей компанией, внесена в реестр ФДА «Росавтодор», что является залогом качества используемых нами продуктов.

Гарантийный срок на покрытие 7 лет, на межремонтный период 12 лет;

Надежная и профессиональная команда рабочих, инженеров и ученых;

Специалисты компании «Национальные ресурсы», участвуют в интернациональных проектах, становятся востребованы и в других странах;

Сотрудники компании понимают поставленные задачи и готовы предложить оптимальные способы их решения;

Компания заработала репутацию надежного партнера и хорошо известна во множестве регионов Центрального федерального округа. Благодарственные письма и отзывы говорят сами за себя, здесь указаны только некоторые из них.

Экономический эффект

Экономический эффект составляет 3 555 556,19руб. за 7000 м2, 1 777 778, 095 руб. на 1 полосу (3,5м) на 1км или 507,94 руб/м2 покрытия.

Что такое ресайклинг и почему это важно

Ресайклинг – один из лучших способов сделать чуточку лучше мир, в котором мы живем. Ответственное отношение к природным и человеческим ресурсам важно как для окружающей среды, так и для человечества. Из этой статьи вы узнаете, что такое ресайклинг, что годится для ресайклинга и какие вещи могут быть сделаны из вторсырья.

Об Авторе

Эту статью для Minminds подготовила Маша Творемирова. Маша ведет экоблог в Инстаграме, пишет об ответственном потреблении и low waste, а еще показывает, что зеленая жизнь в городе – это реально. На ее страничке вы можете найти Zero Waste чек-листы и присоединиться к эко марафону, который проходит прямо сейчас.

Что такое ресайклинг

Ресайклинг или рециклинг («recycling») в буквальном переводе с английского — это «повторный цикл». Ресайклинг подразумевает полную переработку сырья с целью создания новых предметов. Для этого требуется специальное оборудование и особые технологии. Зачастую ресайклинг путают с апсайклингом, при котором предметы лишь слегка видоизменяются и получают новый функционал.

Как мы можем поучаствовать в процессе ресайклинга? Мы можем быть активными поставщиками сырья и начать сортировать его дома уже сейчас. Из статьи вы узнает, что можно сдать в переработку и что из этого произведут потом.

Что подлежит ресайклингу?

В данной статье мы рассмотрим наиболее часто встречающиеся виды вторсырья:

Пластик

Практически все изделия, подлежащие переработке, имеют маркировку. В случае с пластиком – это циферные обозначения от 1 до 7 или буквенные аббревиатуры. При сдаче вторсырья следует обращать внимание на эту маркировку, потому что не все виды пластика подлежат переработке. Например 3, 7 и некоторые композиционные материалы (которые состоят из нескольких составляющих и имеют знак «C/») не подлежат переработке.

Почему важно перерабатывать пластик?

С начала 1950-х годов в мире было произведено около 8,3 млрд тонн пластика. Около 60% из них стало мусором и отправилось на полигоны или попросту оказалось в окружающей среде. Все это наносит непоправимый урон нашей планете и всем ее обитателям. В списке самых распространенных пластиковых отходов – пластиковые бутылки и крышки от них, пищевая упаковочная пленка, полиэтиленовые пакеты, а также соломинки и мешалки. От всех этих предметов можно отказаться уже сегодня, заменив их на многоразовые альтернативы.

Что делают из переработанного пластика?

- Последний эко тренд – изготовление одежды из переработанного пластика. The North Face, GANT и Nike активно используют этот материал в своих коллекциях.

- Совсем недавно на одной из линий Московского метрополитена даже начали укладывать шпалы из композитного материала особой прочности, в составе которого присутствует переработанный пластик.

- «Лежачие» полицейские

- Строительные материалы: черепицу и тротуарную плитку

- Офисные дыроколы

- Синтепон

- Веревки

- Ковролин

- Комплектующие для автопрома

- Спортивный инвентарь

- Баки для мусора

- Пакеты и паковочные материалы

- Пластиковую мебель

- Текстиль.

Бумага

Технология по переработке бумаги состоит из нескольких этапов. Сначала происходит процесс ее тщательного дробления на волокна. Параллельно с этим ее обрабатывают специальными добавками, которые стерилизуют полученную массу и делают материал менее горючим. Бумага может пережить около четырех-пяти циклов переработки.

Почему важно перерабатывать бумагу?

Использование переработанной бумаги позволяет уменьшить вырубку лесов. Например, 100 кг макулатуры спасают 1 дерево. Кроме того на переработку требуется на 20 000 л. воды и 1000 кВт электроэнергии меньше, чем на производство новой бумаги.

Что делают из переработанной бумаги?

- Новую офисную бумагу, которая внешне никак не отличается от бумаги из первичного сырья

- Эковату

- Лотки для яиц

- Туалетную бумагу отличного качества

- Салфетки

- Ватные диски

- Одноразовые горшочки для рассады

- Одноразовую посуду

- Упаковочный картон

Кстати, картон признан самым популярным упаковочным материалом, который может проходить многократную переработку.

Текстиль

Примерно 20% от всех загрязнений Мирового океана составляет именно на текстиль. В одном только Гонконге на свалку ежегодно отправляется 253 тонны текстиля (Global Fashion Agenda).

Почему важно перерабатывать текстиль?

Оказавшись на свалке, текстилю понадобятся сотни лет, чтобы разложиться. При этом в атмосферу будет выделяться метан и СО2. Переработка одежды позволяет сократить вред, нанесенный окружающей среде. Это сравнимо с удалением 1,3 млн автомобилей с дорог (Агентство по охране окружающей среды США (EPA).

Что делают из переработанного текстиля?

- Строительные материалы: вата и ватин для утепления и изоляции, обойный клей, добавки в строительные смеси

- Настилочный материал для производства мягкой мебели

- Домашнюю обувь

Стекло

В случае со стеклом, помимо сдачи на переработку, возможна также и просто сдача стеклотары. Отличие состоит в том, что банки и бутылки просто помоют, продезинфицируют и используют повторно. При переработке же стекло размельчается, а затем создается стекольная масса, из которой делают новые изделия. Первый вариант более экологичный и требует меньше энергозатрат.

Почему важно перерабатывать стекло?

При переработке стекла экономится огромное количество природных ресурсов. Также сохраняются огромные площади земель, которые могли бы превратиться в свалки.

Что делают из переработанного стекла?

Помимо новых бутылок и банок, из стекла делают водные фильтры, бисер и разные строительные материалы:

- Высокопористое пеностекло

- Силикатный клей

- Разновидности бетона

- Сантехника из керамики

- Плитка

- Мастика и лакокрасочные материалы

Металл

Самыми распространенными металлами среди бытовых отходов считаются алюминий и железо. Алюминий подлежит многократной переработке при которой не теряются его физические и механические свойства.

Почему важно перерабатывать металл?

Использование переработанных материалов помогает значительно снизить электропотребление, а также исчезает потребность в использовании природных ресурсов. Кроме того, при переработке алюминия, выброс парниковых газов снижается на 95%, по сравнению с производством нового алюминия.

Что делают из переработанного металла?

- Новые банки

- Материалы, используемые в автомобилестроении, самолетостроении и в аэрокосмической отрасли

- Крепежи для мебели

- Стройматериалы

- Алюминиевые композитные панели для облицовки зданий

Tetra pak

Отличительная особенность этой упаковки в том, что она многокомпонентная. Она имеет 3 состоящие: целлюлоза, полиэтилен и алюминий. Поэтому для производства Тетрапака требуется в 3 раза больше ресурсов, чем для моноупаковки.

При переработке сначала добывают целлюлозное волокно. После этого от упаковки Тетрапак остается сметь полиэстера и алюминия, которую называют полиалюминий. Эту смесь очищают и гранулируют. После этого ее можно использовать для изготовления новых вещей.

Что делают и переработанного Tetra pak?

- Те же изделия, что и из переработанной бумаги

- Корпусы для шариковых ручек, который также можно будет сдать в переработку (примерно из 1 литрового пакета Tetra Pak получается 1 ручка)

Шины относятся к опасным отходам и поэтому их необходимо правильно утилизировать. При переработке шины превращают в резиновую крошку, из которой затем изготавливают множество ценных вещей.

Почему важно перерабатывать шины?

Для увеличения износостойкости и эластичности шин, производители зачастую добавляют в их состав особые компоненты. Из-за этого разложение покрышек увеличится на сотню лет и на протяжении всего этого времени в атмосферу выделяются вредные вещества. А в случае возгорания шин концентрация таких веществ возрастает в разы!

Что делают из переработанных шин?

- «Мягкие покрытия» для спортивных и детских площадок

- Добавки для строительных растворов, новых шин, ковриков, подошв

- Наполнитель в асфальтовый битум

Заключение

Однозначно, переработка сырья является важной и необходимой частью при утилизации отходов. С ее помощью стало возможным экономить природные ресурсы и сокращать негативные последствия, наносимые окружающей среде.

Ремонте и строительстве автодорог I–V категории.

Ремонте и строительстве автодорог I–V категории. Преобразовании временной дороги в постоянную и повышении категории дороги.

Преобразовании временной дороги в постоянную и повышении категории дороги. Расширении дороги и изменении ее профиля.

Расширении дороги и изменении ее профиля. Для промышленных площадок, складов, логистических терминалов.

Для промышленных площадок, складов, логистических терминалов.