Классификации керамической плитки

Керамическая плитка классифицируется по различным параметрам. Она может быть:

- из красной, белой или цветной массы, в зависимости от исходного сырья;

- с пористой или плотной основой, в зависимости от корпуса плитки;

- эмалированные (глазурованные) или не покрытые глазурью и т.д.

Рассмотрим основные виды керамической плитки в зависимости от технологии их изготовления.

Керамическая плитка однократного обжига

Изделие получается путем прессования смеси из отборных сырьевых ингредиентов (глины, полевые шпаты, флюсы и кварц). Цвет обожженной смеси колеблется от светло-желтого до темно-коричневого в зависимости от содержания железа в глине и от пористости. В товароведении различают “светлую смесь” и “красную смесь”, однако, в чисто техническом отношении разница между ними спорна. Большинство керамических плиток однократного обжига изготавливается из светлой смеси: это связано с ее производственными преимуществами, а также с большим спросом на рынке.

Спрессованная смесь подвергается глазурованию и дальше однократному обжигу, что обеспечивает хорошее прилипание глазури к смеси.

Низкопористая керамическая плитка пригодна для устройства внутренних и наружных полов и характеризуется высокой стойкостью к механическим агентам и морозу. Изделия подвергаются повышенной усадке в процессе обжига и по этому продаются разделенными на партии по калибру.

Высокопористая керамическая плитка

Изделие однократного обжига изготавливается из специальной смеси, рассчитанной на предупреждение усадки в процессе обжига: поэтому возможна укладка плитки с узким швом.

Изделие имеет повышенную пористость (большее водопоглощение) и низкую механическую прочность, что делает его пригодным для облицовки стен.

Керамическая плитка из фарфоровой керамики

Эта керамическая плитка имеет несколько традиционных названий: керамический гранит, грес, грес “порчеланатто”, колормасса. Она получается прессованием смеси из белой глины, коалина, полевых шпатов и кварца: рецепт смеси похож на состав фарфора, отсюда и название изделия.

Изделие имеет очень плотную и почти “остеклованную” структуру, что обеспечивает его очищаемость от всех видов пятен, а также высокую механическую прочность.

Для получения разных оттенков и эстетических эффектов возможно добавление в массу смеси окисей-красителей и смешивание смесей разных цветов.

Как правило, плитка не подвергается глазурованию и используется главным образом для устройства полов, подлежащих очень сильному износу и требующих повышенной стойкости к химическим агентам и морозу.

Изделие можно подвергать полировке, что повышает его эстетическую ценность, но снижает прочность.

Иногда изделие подвергают глазурованию и изготовляют однократным обжигом.

Керамическая плитка, глазурованная под давлением

По современной технологии глазурования под давлением глазуровка смеси производится одновременно с приготовлением самой смеси. Слой глазури подвергается прессованию вместе со смесью и дальше обжигу.

Готовое изделие имеет низкую пористость и, благодаря высокой толщине слоя глазури, является особо пригодным для устройства полов, подвергаемых высоким нагрузкам при интенсивном движении.

Керамическая плитка двукратного обжига

Изделие этим методом изготовлялось до внедрения способа однократного обжига: по этой традиционной технологии глазурь наносится на обожженную смесь, затем изделие подвергается второму обжигу. Недостаток этой технологии перед способом однократного обжига заключается в более высокой себестоимости продукции (два обжига вместо одного), а также в невозможности изготовления низкопористых изделий (невозможна глазуровка обожженной низкопористой смеси).

В настоящее время керамическая плитка двукратного обжига используется для облицовки стен и пола, в особенности при необходимости придания блеска поверхности плитки. В таком случае двукратный обжиг имеет технологическое преимущество перед однократным: при последней технологии в процессе обжига через глазурь проникает газ от разложения смеси, что образует на блестящей поверхности плитки мелкие следы в виде концов булавок, трещин: такого недостатка нет при технологии двукратного обжига.

Клинкерная плитка

Изделие изготавливается из неоднородных видов глины с добавлением окисей-красителей, флюсов и шамота.

Формовка изделия происходит путем экструдирования: изделие подвергается или не подвергается глазурованию (возможно применение способа однократного обжига). Готовое изделие имеет низкую пористость, высокую механическую прочность и стойкость к истиранию и химическим агентам, что делает его особо пригодным для устройства внутренних и наружных полов, лестниц, а также для облицовки наружных стен. Клинкерная плитка используется также для облицовки плавательных бассейнов.

Предусмотрена укладка плитки с широким швом вследствие присутствия размерных колебаний, связанных с технологией производства.

Производство керамической плитки: от А до Я. Урок №1 программы обучения Casa de Lux

Керамическая плитка – это тот облицовочный материал, который присутствует в каждом доме. Приходя в салоны, мы оцениваем цвета, дизайн, размеры, формы, даже не задумываясь о том, а как собственно, производится плитка, которую мы сейчас держим в руках. А ведь это очень интересный процесс, и поверьте, у современного производства керамической плитки есть свои секреты.

Состав керамической плитки

Сырье для производства керамической плитки – это смеси различных материалов, за счет использования которых обеспечиваются технические, эстетические и эксплуатационные характеристики изделия:

- глинистые материалы обеспечивают пластичность влажной массы, необходимую для формовки заготовок плитки;

- кварцевое сырье – кварцевый песок, образующий «скелет» керамической плитки, выполняет структурную функцию, необходимую для контроля и ограничения изменения размеров плитки, неизбежно происходящих при сушке и обжиге;

- материалы, содержащие полевые шпаты (алюмосиликаты натрия, калия, кальция и др.) или же карбонаты (в частности, кальция). За счет этих материалов при обжиге достигается требуемая вязкость, которая обеспечивает стекловидную и плотную структуру готового изделия.

Процесс производства керамической плитки

1. Добыча глины

Производственный процесс начинается в карьерах, где добывается исходное сырье. Сорта глины должны иметь строго определенный химический состав, так как он во многом определяет свойства материала и его поведение при прессовании и обжиге. Именно поэтому ведущие производители осуществляют жесткий контроль данного этапа. Качество сырья контролируется как при заборе, так и при завозе на фабрику. Поступив на фабрику, глина складируется в специальные контейнеры: для каждого сорта глины предназначен отдельный контейнер.

На заметку: Производители используют разные сорта глины. Большая часть испанских фабрик «работает» с красной глиной, поскольку в Испании богатые залежи данного сырья. Но наиболее качественной является белая глина, она обеспечивает лучшие характеристики и высокий уровень устойчивости изделия.

Например, фабрика Aparici работает преимущественно с белой глиной и привозят её из Австралии.

Среди фабрик, использующих в производственном процессе исключительно сорта белой глины, – Porcelanosa и Venis. Для Porcelanosa глина добывается в Англии, Украине, Бельгии, Турции и Голландии.

2. Приготовление смеси

На втором этапе глина, в строго рассчитанных пропорциях, смешивается с другими компонентами. Разные виды смеси используются для производства определенных цветов, форматов и моделей плитки.

Полученная смесь поступает на участок предварительного перемалывания и проходит операции:

Для изготовления тела плитки, которое также называют «бисквит», сырьевые материалы тщательно измельчаются и перемешиваются для получения совершенно однородной массы.

На сегодня существует три типа технологий приготовления керамической массы. Выбор той или иной технологии зависит от свойств исходного сырья и вида изготовляемой продукции.

- Полусухой способ, т.е. прессование из порошкообразной массы. Для этого глину сначала дробят и подсушивают, после чего измельчают и подают на формование.

- Пластический способ – из тестообразной массы с помощью тепловой обработки. Сначала глину дробят под давлением, затем она поступает в глиносмеситель, где перемешивается с добавками до получения однородной пластичной массы.

- Мокрый способ. Исходные материалы измельчают и смешивают с большим количеством воды (до 60%) до получения однородной массы. После чего уже жидкая смесь поступает в специальные резервуары.

3) Формовка изделия

Полученная однородная масса проходит следующий этап производственного процесса – формовку изделия.

Существуют два метода формовки – прессование и экструзия.

Прессование позволяет получить только плоскую плитку определенных размеров; экструзия же обеспечивает производство материала различной формы, в том числе выпуклой или вогнутой.

Формовка изделия с помощью прессования: порошкообразная масса сдавливается прессом в двух направлениях. Под высоким давлением частицы перемещаются и частично деформируются, за счет чего даже необожженная плитка уже обладает соответствующей плотностью и прочностью.

Формовка изделия с помощью экструзии: клинкерная плитка изготавливается из тестообразной массы, которая продавливается через специальное отверстие экструдера, имеющее форму будущего профиля. В производственном процессе есть «жидкая фаза»: вязкая масса под давлением выдавливается из определенной формы и обрезается. Именно за счет этого момента (которого нет при формовке с помощью прессования) метод экструзии обеспечивает производство материала разных форм.

Такая плитка может быть гораздо толще прессованной, может быть выпуклой или вогнутой, что дает возможность выпускать специальные клинкерные элементы – угловые, внешние, внутренние.

Материал, полученный на этом этапе еще очень мягкий, его легко разломать руками.

4) Сушка изделия

Это – обязательный процесс для производства керамической плитки, так как если материал с высоким уровнем влаги сразу после формовки отправить на обжиг, то изделие растрескается.

За счет сушки из изделия удаляется тот процент воды, который был необходим для его формовки. От сушки зависит целостность плитки (отсутствие деформаций, трещин и прочих дефектов), поэтому данный процесс очень жестко контролируется.

Сушка может осуществляться разными методами, но в современном производстве чаще всего используются установки с сушкой горячим воздухом. Они обеспечивают выход влаги на поверхность изделия, ее дальнейшее испарение и удаление. Процесс сушки длится несколько десятков минут. Скорость процесса достигается за счет хорошего теплообмена, эффективной вентиляции и относительно высокой температуры воздуха в ходе осушения материала.

В процессе сушки и окончательного высокотемпературного обжига происходит «усадка» изделия, т.е. пропорциональное уменьшение в линейных размерах. При этом невозможно предусмотреть с точностью до миллиметра фактическое уменьшение размеров, оно зависит от многих факторов. Именно этим объясняется наличие калибров, т.е. обозначений фактического размера керамической плитки. Определение и присвоение калибров готовому изделию происходит на этапе сортировки.

На заметку: многие коллекции Porcelanosa не проходят сушку в традиционном понимании. Материал сушится естественным образом, доходя до нужного состояния. Конечно, это требует специальных условий и времени, но такой материал считается более натуральным, более качественным.

5) Нанесение глазури (эмали)

Керамическая плитка – всегда глазурованная. Керамогранит может быть глазурованным и неглазурованным. У глазурованной плитки и глазурованного керамогранита верхний сравнительно тонкий слой имеет стекловидную структуру. То есть поверхность плитки отличается от ее основания и обеспечивает зрительный эффект (цвет, глянец, орнамент и т.д.), а также ряд свойств, таких как водонепроницаемость, твердость и т.д., которые не может обеспечить основание плитки. Таким образом, в составе глазурованной плитки имеется два слоя с различной структурой: глазурь на поверхности и основание, расположенное ниже. Неглазурованный керамогранит, наоборот, имеет однородную структуру по всей толщине.

Что представляет собой глазурь в керамике? Глазурь (от немецкого Glas – стекло) – это стекловидное защитно- декоративное покрытие на керамических изделиях, закрепляемое обжигом. Это покрытие может быть прозрачным или непрозрачным, бесцветным или окрашенным, матовым или глянцевым.

По составу глазурь – это смесь различных минералов и соединений, таких как красящие пигменты, фритты, различные оксилы, песок. Цвет глазури дают различные соли и оксиды металлов. Например, хром даст зеленый цвет, железо- красный, кобальт – синий.

Подготовленная смесь наносится на поверхность изделия и расплавляется на ней в процессе обжига.

Существует три основных сособа нанесения глазури на поверхность керамической плитки: с помощью “барабана”, “купола” и цифровой печати.

Нанесение глазури на плитку может производиться до обжига, в процессе обжига или после обжига.

Глазурь может наноситься в виде пастообразной массы, гранул, в виде распыленной суспензии. Процесс нанесения глазури осуществляется с помощью машины, которая представляет собой круглый барабан с длиной окружности в несколько раз больше длины плитки. Барабан, прокатываясь по плитке, наносит жидкую эмаль на поверхность изделия, а так как длина его окружности в несколько раз превышает длину плитки, то за один оборот обрабатывается 3-4 изделия.

Процесс глазурования может совмещаться с процессом нанесения рисунка. Чаще всего для этого используется осевое смещение барабана, что позволяет производить большое количество плитки с неповторяющимся рисунком. Но дизайн и цвет сохраняется для всей коллекции.

Другой способ нанесения глазури производится с помощью машины в виде «купола». При этом машина не касается поверхности плитки, она «поливает» сверху поверхность изделия подготовленной смесью.

Метод цифровой печати дает ряд преимуществ по сравнению с двумя другими способами нанесения изображения:

- обеспечивает очень высокое качество печати;

- дает возможность декорирования рельефных поверхностей;

- обеспечивает воспроизведение природных и других фактур в фотографическом качестве;

- позволяет быстро создавать новые дизайны;

На заметку: В настоящее время производители керамической плитки либо покупают уже готовую глазурь (собственно смесь, которая будет нанесена на плитку), либо разрабатывают ее сами. Например, фабрика Peronda представила новую коллекцию с эксклюзивным покрытием, напоминающим кристаллин. Это – разработка самой фабрики и в настоящее время такой глазури у других производителей нет.

Среди известных производителей разных видов глазури для керамической промышленности можно отметить компанию Torrecid. Актуальное направление Torrecid – производство глазури для цифровых технологий.

6) Обжиг

За счет обжига керамическая плитка приобретает механические характеристики, необходимые для ее последующей эксплуатации. При высоких температурах в плитке (а если плитка глазурованная, то и в глазури) происходит ряд химических реакций и физических изменений. При обжиге глина превращается в камневидную массу.

Обжиг происходит в печах непрерывного действия, которые представляют собой туннели, по которым плитка перемещается на специальных транспортерах. В процессе обжига плитка подвергается предварительному нагреву, за счет чего испаряются последние остатки влаги, и далее изделия обжигаются при температуре от 900 до 1250°C и выше. Выбор температуры будет зависеть от типа изделия. Для каждого типа плитки разрабатывается индивидуальный температурный режим.

Температура в печи поднимается постепенно: плитка нагревается от меньшей температуры к большей. Иначе изделие сразу бы треснуло.

Для разных материалов есть своя максимальная температура обжига. Так, для плитки двойного обжига – около 950°C, для однократного обжига – до 1180°C, для керамогранита – до 1300°C. После пребывания на участке обжига плитка перемещается по туннелю, последовательно охлаждаясь до температуры, необходимой для её безопасной выгрузки из печи. После охлаждения плитка приобретает структуру с высокой механической прочностью.

На заметку: Прохождение плитки через печь на производстве Porcelanosa занимает около 55 минут (от начала до конца печи). Каждый сектор печи подключен к своему компьютеру, у каждого сектора своя температура, например, к середине печи – около 1200°C.

7) Сортировка

До того, как плитка поступит на участок упаковки и далее на склад, она проходит этап сортировки. Здесь выполняются следующие задачи:

- отбраковка изделий с дефектом;

- плитка первого сорта отделяется от плиток более низких сортов;

- плитка каждого сорта группируется в торговые партии, исходя из тональности (цвета) и калибра (фактических размеров);

После выхода из печи плитка поступает на участок дефектоскопического контроля и калибровки, далее идет на визуальный контроль тональности.

На участке дефектоскопического контроля каждая плитка проходит по специальным «рельсам», по центру изделия прокатывается ролик, который оказывает на плитку определенное давление. В случаях, когда у изделия есть дефект, оно ломается и автоматически не попадает на дальнейшие испытания.

На участке визуального контроля тональности проверяются дефекты эмалевой поверхности, соответственно, в случае их наличия, плитка отбраковывается. И на этом же этапе определяется тональность плитки.

Далее происходит сортировка плитки по партиям, упаковка и маркировка. Готовая продукция отправляется на склад.

На заметку: Раньше визуальный контроль тональности выполняли люди. Сегодня производство многих фабрик автоматизировано до такой степени, что эту работу выполняют машины, а их контролирует, допустим, один человек. Например, на фабрике Aparici цвета сравнивает специальная машина, за качеством работы которой наблюдает сотрудник фабрики. В принципе, такие машины достаточно точные, поэтому контроль над их работой необязателен, но рекомендован.

Организация производства керамической плитки и создание бизнес-плана

Историческое вступление

Первые образцы керамической плитки начали изготавливаться еще в далеком прошлом, и были найдены в Междуречье Евфрата и Тигра еще до н.э. Отделочный материал и на сегодняшний день является одним из самых востребованных на строительном рынке.

Несмотря на многовековую историю керамической плитки, процесс изготовления данного материала у разных производителей практически идентичен. Отличаются только применяемые технологии, оборудование, инструменты и оснастка.

Сырье для производства керамической плитки

Используемое сырье и компоненты:

- Основные компоненты – глина, каолин;

- Сырье для снижения усадки – кварцевые пески;

- Плавни для снижения температуры спекания – нефелины, шлаки, полевые шпаты;

- Добавки – механоактивирующие, ПАВ, разжижители.

Все сырье, используемое при создании керамической плитки условно можно классифицировать на такие группы:

- Глинистые компоненты, обеспечивающие пластичность массе для дальнейшей формовки отделочного материала;

- Кварцевые составляющие, способствующие образованию скелета плитки;

- Карбонатное сырье, придающее стекловидную структуру обожжённому изделию.

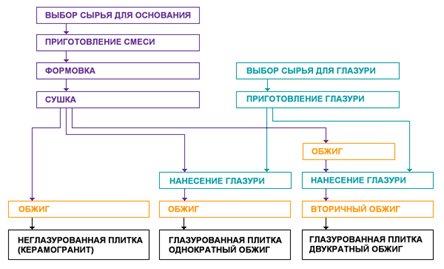

Производство керамической плитки — технология

В зависимости от особенностей технологического процесса создания керамической плитки выделяют такие виды отделочного материала:

- Неглазурованную керамическую плитку;

- Глазурованную плитку однократного обжига;

- Глазурованную плитку двукратного обжига.

При подробном рассмотрении технологической схемы производства данных видов изделий можно выделить ряд повторяющихся этапов, однако существуют и принципиальные различия.

Этапы, составляющие технологический процесс производства керамической плитки, свойственные всем видам изделий:

1. Приготовление смеси — сложный процесс получения однородной массы, необходимой зернистости и содержания воды. Приготовление смеси включает операции:

- измельчение;

- смешивание-гомонизацию;

- увлажнение.

На данном этапе производства могут применяться две технологии:

— Технология, предполагающая измельчение сырья в воде, после которой шликер подсушивается методом распыления;

— Сухое измельчение и последующее доведение смеси до заданного уровня влажности.

Разные производители в процессе приготовления смеси могут не только придерживаться вышеперечисленных двух технологий, но и изменять состав смеси. Например, американский завод по производству керамической плитки «Вортек» при приготовлении смеси вводит до 70— 90% стекольного компонента, используемого в виде остеклованной золы.

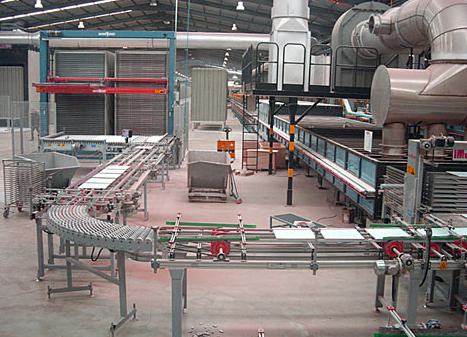

2. Формовка (рис. 1) — осуществляется методом прессования. Как известно, более 95 % керамической плитки, изготовленной на заводах в Испании, производится методом прессования. Во время прессования под воздействием высокого давления порошкообразная масса сдавливается в двух направлениях. В процессе прессования гранулы деформируются, и плитка приобретает необходимую прочность и плотность.

3. Сушка — этап производства, на котором удаляется вода из изделий необходимая для формовки. Во время данной операции очень важно организовать контроль качества изделий. Ведь во время сушки на поверхности керамической плитки могут возникнуть трещины или другие деформации.

4. Глазурование — данная операция осуществляется только при производстве глазурованной керамической плитки. Во время данной операции глазурь наносится на поверхность изделий и расправляется по всей плоскости. В состав глазури могут входить: песок, каолин, красящие пигменты, фритты.

5. Обжиг — осуществляется в специальных печах, которые представляют собой туннель. Изделия перемещаются по туннелю на специальных транспортёрах, вначале они нагреваются и только потом температура обжига достигает максимального значения, которое может быть более 1250 °С.

Если необходимо произвести глазурованную керамическую плитку двукратного обжига, тогда глазурь наносят после первичного обжига и только затем подвергают изделия повторной операции.

Технологическая схема производства керамической плитки представлена на рис 2.

Технология производства керамической плитки у зарубежных заводов и отечественных компаний может отличаться.

Так, например, на многих отечественных заводах внедрена система «Ротоколор», которая представляет собой автоматическую самоочищающуюся систему. Данная система позволяет осуществлять декорирование керамической плитки любой поверхности. Благодаря данной технологии продукция производителей характеризуется конкурентоспособными преимуществами.

Оборудование для производства керамической плитки

В зависимости от цели предприятия

Предприятиям, которые только начинают изготовление керамической плитки необходимо соответствующие оборудование:

- Бетономешалка или емкости, изготовленные из нержавеющей стали, оснащенные перемешивающим устройством;

- Вибростанок;

- Формы для керамической плитки;

- Промышленная печь для сушки изделий и обжига;

- Камера для напыления глазури, рисунков.

Если цель предприятия — изготавливать уникальные товары, тогда может потребоваться дополнительное производственное оснащение:

- Усовершенствованная напылительная камера;

- Набор трафаретов, позволяющих наносить уникальный и оригинальный рисунок на плитку.

Линия по производству керамической плитки

На крупных заводах, лидирующих по объемам продаж керамической плитки, установлены автоматизированные линии. Как правило, на отечественных предприятиях устанавливается импортное оборудование Испанского и Итальянского производства. Линии SACMI, установленные на заводах, позволяют изготавливать облицовочные плитки однократного и двукратного обжига (рис. 4). Сделать продукцию конкурентоспособной можно, оснастив дизайн-бюро оборудованием для лазерного обжига силиконовых барабанов компании «Assoprint», изготовленного в Италии.

Создание бизнес-плана для предприятия, изготавливающего керамическую плитку

Для открытия завода, изготавливающего 50 тыс. м 2 керамической плитки в год необходимо такое оборудование:

- Печь;

- Смеситель;

- Шаровая мельница;

- Транспортеры;

- Сушильное оборудование;

- Распылители;

- Весовой питатель;

- Прессы, штампы;

- Упаковочное оборудование и вспомогательное.

Руководители создающегося завода должны арендовать производственные помещения площадью 600 м 2 , а также офис площадью 20 м 2 .

Производственные помещения должны включать:

- Склад для сырья;

- Цех по производству изделий;

- Склад готовой продукции.

Производственная программа завода по производству керамической плитки подразумевает изготовление 60 080 м 2 товара в год. Для данного объема производства необходимо 420567 кг сырья. Рассчитаем стоимость сырья и материалов для изготовления заданного объема керамической плитки. (табл. 1)

Для расчета основных показателей эффективности завода, изготавливающего керамическую плитку необходимо совершить калькуляцию себестоимости готового изделия. (табл.2)

Потребность в персонале и фонд заработной платы в год рассчитан в таблице 3.

Далее составляем сводную таблицу по результатам расчетов (таблица 4.)

В завершение определяем рентабельность производства и изделия:

R =10 505 189 / 60 080 = 175 руб./шт.

R= 175 / 396 x 100% = 45 %.

В общем, деятельность завода, изготавливающего керамическую плитку, можно считать выгодной и перспективной, ведь доход от данной деятельности позволит не только погасить капитальные вложения, но и принесет существенную чистую прибыль.

Виды керамической плитки

Керамическая плитка классифицируется по различным параметрам. Она может быть:

- из красной, белой или цветной массы, в зависимости от исходного сырья;

- с пористой или плотной основой, в зависимости от корпуса плитки;

- эмалированные (глазурованные) или не покрытые глазурью и т.д.

Рассмотрим основные виды керамической плитки в зависимости от технологии их изготовления.

Керамическая плитка однократного обжига

Изделие получается путем прессования смеси из отборных сырьевых ингредиентов (глины, полевые шпаты, флюсы и кварц). Цвет обожженной смеси колеблется от светло-желтого до темно-коричневого в зависимости от содержания железа в глине и от пористости. В товароведении различают “светлую смесь” и “красную смесь”, однако, в чисто техническом отношении разница между ними спорна. Большинство керамических плиток однократного обжига изготавливается из светлой смеси: это связано с ее производственными преимуществами, а также с большим спросом на рынке.

Спрессованная смесь подвергается глазурованию и дальше однократному обжигу, что обеспечивает хорошее прилипание глазури к смеси.

Низкопористая керамическая плитка пригодна для устройства внутренних и наружных полов и характеризуется высокой стойкостью к механическим агентам и морозу. Изделия подвергаются повышенной усадке в процессе обжига и по этому продаются разделенными на партии по калибру.

Высокопористая керамическая плитка

Изделие однократного обжига изготавливается из специальной смеси, рассчитанной на предупреждение усадки в процессе обжига: поэтому возможна укладка плитки с узким швом.

Изделие имеет повышенную пористость (большее водопоглощение) и низкую механическую прочность, что делает его пригодным для облицовки стен.

Керамическая плитка из фарфоровой керамики

Эта керамическая плитка имеет несколько традиционных названий: керамический гранит, грес, грес “порчеланатто”, колормасса. Она получается прессованием смеси из белой глины, коалина, полевых шпатов и кварца: рецепт смеси похож на состав фарфора, отсюда и название изделия.

Изделие имеет очень плотную и почти “остеклованную” структуру, что обеспечивает его очищаемость от всех видов пятен, а также высокую механическую прочность.

Для получения разных оттенков и эстетических эффектов возможно добавление в массу смеси окисей-красителей и смешивание смесей разных цветов.

Как правило, плитка не подвергается глазурованию и используется главным образом для устройства полов, подлежащих очень сильному износу и требующих повышенной стойкости к химическим агентам и морозу.

Изделие можно подвергать полировке, что повышает его эстетическую ценность, но снижает прочность.

Иногда изделие подвергают глазурованию и изготовляют однократным обжигом.

Керамическая плитка, глазурованная под давлением

По современной технологии глазурования под давлением глазуровка смеси производится одновременно с приготовлением самой смеси. Слой глазури подвергается прессованию вместе со смесью и дальше обжигу.

Готовое изделие имеет низкую пористость и, благодаря высокой толщине слоя глазури, является особо пригодным для устройства полов, подвергаемых высоким нагрузкам при интенсивном движении.

Керамическая плитка двукратного обжига

Изделие этим методом изготовлялось до внедрения способа однократного обжига: по этой традиционной технологии глазурь наносится на обожженную смесь, затем изделие подвергается второму обжигу. Недостаток этой технологии перед способом однократного обжига заключается в более высокой себестоимости продукции (два обжига вместо одного), а также в невозможности изготовления низкопористых изделий (невозможна глазуровка обожженной низкопористой смеси).

В настоящее время керамическая плитка двукратного обжига используется для облицовки стен и пола, в особенности при необходимости придания блеска поверхности плитки. В таком случае двукратный обжиг имеет технологическое преимущество перед однократным: при последней технологии в процессе обжига через глазурь проникает газ от разложения смеси, что образует на блестящей поверхности плитки мелкие следы в виде концов булавок, трещин: такого недостатка нет при технологии двукратного обжига.

Клинкерная плитка

Изделие изготавливается из неоднородных видов глины с добавлением окисей-красителей, флюсов и шамота.

Формовка изделия происходит путем экструдирования: изделие подвергается или не подвергается глазурованию (возможно применение способа однократного обжига). Готовое изделие имеет низкую пористость, высокую механическую прочность и стойкость к истиранию и химическим агентам, что делает его особо пригодным для устройства внутренних и наружных полов, лестниц, а также для облицовки наружных стен. Клинкерная плитка используется также для облицовки плавательных бассейнов.

Предусмотрена укладка плитки с широким швом вследствие присутствия размерных колебаний, связанных с технологией производства.

© 2001-2018 ООО “КерамикаСтрой”

Современный интернет-магазин Екатеринбурга.

Керамическая плитка, Керамогранит, Межкомнатные двери.

Разработка состава ангоба для облицовочной керамической плитки однократного обжига Текст научной статьи по специальности « Технологии материалов»

Аннотация научной статьи по технологиям материалов, автор научной работы — Галенко Андрей Анатольевич

Рассмотрена возможность использования в составе ангоба для декорирования керамической плитки однократного обжига щелочного каолина с целью повышения физико-механических и эстетических свойств. Были получены оптимальное соотношение компонентов и основные параметры технологических процессов.

Похожие темы научных работ по технологиям материалов , автор научной работы — Галенко Андрей Анатольевич

Use possibility in structure of the angob for dressing of a ceramic tile of unitary roasting alkaline kaolin for the purpose of increase of physicomechanical and aesthetic properties is considered. The optimum parity of components and key parametres of technological processes have been received.

Текст научной работы на тему «Разработка состава ангоба для облицовочной керамической плитки однократного обжига»

РАЗРАБОТКА СОСТАВА АНГОБА ДЛЯ ОБЛИЦОВОЧНОЙ КЕРАМИЧЕСКОЙ ПЛИТКИ ОДНОКРАТНОГО ОБЖИГА

© 2010 г. А.А. Галенко

Шахтинский институт (филиал) Shakhty Institute (Branch)

Южно-Российского государственного of South-Russian State

технического университета Technical University

(Новочеркасского политехнического института) (Novocherkassk Polytechnic Institute)

Рассмотрена возможность использования в составе ангоба для декорирования керамической плитки однократного обжига щелочного каолина с целью повышения физико-механических и эстетических свойств. Были получены оптимальное соотношение компонентов и основные параметры технологических процессов.

Ключевые слова: щелочной каолин; состав; ангоб; шликер; однократный обжиг.

Use possibility in structure of the angob for dressing of a ceramic tile of unitary roasting alkaline kaolin for the purpose of increase of physicomechanical and aesthetic properties is considered. The optimum parity of components and key parametres of technological processes have been received.

Keywords: alkaline kaolin, structure, angob, slip, one-time firing.

В современном строительстве широко востребованы различные облицовочные материалы, к которым предъявляются высокие технико-экономические и дизайнерские требования. К таким материалам относится керамическая облицовочная плитка, которая широко используется как для облицовки внутренних интерьеров, так и в производственных зданиях и помещениях. Разработка более совершенных эффективных технико-экономических способов производства высококачественной плитки – одна из важнейших научно-технических задач.

Наиболее перспективным направлением развития технологии производства керамической облицовочной плитки является переход на однократный обжиг. В данном случае возникает необходимость не только модификации состава керамической массы, но и декоративного покрытия. При однократном обжиге формирование фазового состава и структуры керамического черепка осуществляется одновременно с аналогичными процессами в декоративном покрытии, что может вызвать определённые технологические трудности, связанные, прежде всего, с увеличением количества дефектов покрытия вследствие дегазации черепка. Известно, что дефекты, связанные с выходом газов, полностью исчезают, если материал выдерживается в течение 7-10 мин при 800-900 °С [1], однако в случае скоростного однократного обжига длительность этого процесса составляет от 28 до 45 мин, и подобная выдержка существенно снизит производительность обжиговых установок и повысит себестоимость изделия. Изменение состава керамической массы в целях снижения количества выделяемых газов также является достаточно проблематичным, так как даже полное исключение карбонатных материалов не предотвращает появления дефектов вследствие выделения водяных паров и соединений серы.

Таким образом, наиболее перспективным является корректирование состава декоративного покрытия с целью смещения процесса его спекания в область температур, в которой дегазация черепка будет завершена.

В настоящее время декорирование керамической плитки для внутренней облицовки осуществляется в два этапа – последовательное ангобирование и глазурование. При этом к ангобу предъявляются достаточно высокие требования, поскольку данный слой должен впоследствии полностью скрыть структуру черепка, иметь высокую степень адгезии с керамическим черепком и глазурным покрытием. В современных условиях для декорирования наибольшее распространение получили надглазурные пигменты, которые и формируют впоследствии внешний вид продукции. Для сокращения затрат на пигменты и красители необходимо снизить их расход, что возможно только при условии обеспечения высокой белизны ангобного слоя.

Таким образом, можно утверждать, что разработка состава ангоба должна осуществляться с учётом необходимости повышения температуры его спекания, обеспечения формирования высокопрочного промежуточного слоя между черепком и глазурью, обладающего повышенными эстетическими свойствами.

Наиболее распространёнными материалами для ангобов являются: беложгущаяся глина, как правило, высокой сортности, фритта, каолин, кварцевый песок. Данные компоненты позволяют получить достаточно качественное покрытие, однако наличие в составе ангоба глины предопределяет относительно невысокую температуру начала спекания и повышенное содержание красящих оксидов. При этом возникает необходимость введения в состав ангоба доступного высококачественного компонента, позволяющего

обеспечить получение высокопрочного покрытия повышенной белизны. В качестве такого компонента нами изучен щелочной необогащённый каолин Екате-риновского месторождения Донецкой области. Однородность состава, высокие белизна и механические характеристики готовой продукции делают применение данного материала весьма перспективным. Химический состав используемых компонентов представлен в табл. 1.

Химический состав сырьевых ма

Далее компоненты в сухом состоянии тщательно смешивались и загружались в фарфоровые барабаны для последующего размола. В качестве мелющих тел использовали уралитовые шары и цилиндры разного диаметра. Сырьевые материалы и мелющие тела помещали в фарфоровые барабаны в соотношении 1:2. Размол осуществлялся в лабораторной валковой мельнице в течение 3 ч. Необходимая тонкость помола контролировалась остатком на сите № 006 1-2 %.

жалов, пересчитанный на 100 %

Наименование материала Содержание, % по массе Z

SiO2 Fe2O3 AI2O3 Ti02 CaO MgO K2O+ Na2O ZnO B2O3 п.п.п.

Глина ВКН-2 владимировская 62,17 1,19 23,89 1,19 1,24 1,09 3,12 – – 6,11 100,00

Каолин «Журавлиный Лог» 46,84 0,61 36,23 0,28 0,90 0,63 1,25 – – 13,26 100,00

Каолин щелочной екатериновский 71,04 0,72 15,30 0,05 1,25 0,64 5,90 – – 5,10 100,00

Песок привольненский 99,14 0,04 0,70 – – – – – – 0,12 100,00

Фритта БТЕ 303/С 58,77 – 7,97 – 9,68 2,81 7,84 4,09 8,84 – 100,00

Фритта НБ 371 59,89 – 6,82 – 9,48 3,63 6,76 6,56 6,86 – 100,00

Указанное низкое содержание Fe2Oз+TiO2, являющихся красящими оксидами, свидетельствует о ценности данного сырья для фарфоро-фаянсовой промышленности, так как может обеспечить широкий интервал спекания и получение материала с высоким коэффициентом отражения.

Щелочной каолин имеет следующий минералогический состав (% по массе): калиевый полевой шпат (36,1), каолинит (26,7), кварц (35,1), прочие (2,1). Поскольку щелочной каолин отличается высоким содержанием кварца, его введение в состав массы осуществлялось не только за счёт владимировской глины, но и частично за счёт кварцевого песка.

Сырьевые материалы предварительно взвешивали на технических весах с точностью до 0,01 г в соответствии с шихтовым составом (табл. 2).

Шихтовые составы керамических масс ангобов, % по массе

№ состава Наименование материала

Глина ВКН-2 владимировская Каолин «Журавлиный Лог» Фритта HF 371 Фритта FTE 303/С Песок привольненский Каолин щелочной екатериновский I

1 (база) 5,00 10,00 25,00 35,00 25,00 – 100,00

2 – 10,00 25,00 35,00 25,00 5,00 100,00

3 – 10,00 25,00 35,00 20,00 10,00 100,00

4 – 10,00 25,00 35,00 15,00 15,00 100,00

Влажность готовых ангобных шликеров составляла 40 % при плотности 1,60 – 1,62 103 кг/м3 и скорости истечения из вискозиметра (диаметр отверстия 4 мм) 11 – 12 с.

Для изучения физико-механических свойств ан-гобного слоя из полученных шликеров методом литья в гипсовую форму получали образцы – плитки размером 3,5 х 7,5 х 6 мм.

Образцы (плитки), полученные методом литья, подвяливали на воздухе при комнатной температуре в течение 24 ч.

Далее образцы подвергали сушке в сушильном шкафу при температуре 100 ± 5 оС в течение 3 ч. Высушенные таким образом плитки взвешивались на технических весах с точностью до 0,01 г.

Затем образцы подвергали обжигу в муфельной электрической печи со скоростью подъема температуры 4. 5 оС/мин. Для установления зависимости физико-технических свойств от различных температур обжига был исследован температурный интервал 1000 – 1100 оС. После достижения установленных температур, а именно 1000, 1050 и 1100 оС, проводили изотермическую выдержку образцов в течение 15 мин для полного завершения структурных и модификаци-онных превращений в исследуемом материале.

Результаты исследований послеобжиговых свойств приведены в табл. 3.

В условиях скоростного однократного обжига такие показатели, как воздушная и огневая усадка, должны согласовываться с аналогичными свойствами керамического черепка, наиболее же важными являются водопоглощение и пористость, которые не только характеризуют качество ангобного покрытия, но и позволяют косвенно характеризовать расход глазури.

Послеобжиговые свойства ангоба, °С

№ состава Воздушная усадка, % Водопоглощение, % Огневая усадка, % Пористость, % Плотность, г/см3

1 (база) 0,14 21,25 0,14 38,98 1,43

2 0,28 24,34 0,56 37,88 1,56

3 0,47 24,89 0,99 38,53 1,55

4 0,69 31,48 0,28 41,21 1,48

1 (база) 0,14 7,84 3,05 16,63 1,70

2 0,28 8,00 6,84 15,38 1,96

3 1,43 8,74 9,14 11,86 2,07

4 1,50 10,71 6,30 19,61 1,83

1 (база) 0,14 1,42 10,00 4,81 2,16

2 0,29 1,56 10,32 3,55 2,27

3 1,45 1,77 11,56 4,04 2,28

4 1,58 2,01 10,85 4,55 2,26

При температуре обжига 950 оС образцы всех четырех составов отличаются повышенным водопогло-щением (от 21,25 до 31,48 %).

Принимая во внимание низкую температуру обжига (950 оС) образцов, что является причиной недостаточной кристаллизации стеклофазы, было сделано предположение о влиянии открытой пористости на увеличение водопоглощения, так как повышенная открытая пористость способствует большему проникновению влаги внутрь ангобного слоя и увеличивает его влажностное расширение.

Для снижения пористости была увеличена температура обжига до 1000 оС. Величина водопоглощения у образцов ангоба, обожженных при этой температуре, значительно снизилась по сравнению с предыдущей серией образцов и составила от 10,71 до 7,84 %. При повышении температуры обжига наблюдается снижение водопоглощения от 2,01 до 1,42 % в связи с усилением спекания ангоба при увеличении количества стеклофазы в его структуре.

В зависимости от количества кварцевого песка, щелочного каолина и гранулометрического состава ангобной массы с различной интенсивностью проходит процесс спекания, и, следовательно, покрытие приобретает различную пористость и плотность.

Щелочной екатериновский каолин отличается высоким содержанием щелочных и щелочноземельных оксидов ^20 + RO) – 7,03 % по массе, наличие которых обусловливает увеличение количества образующейся жидкой фазы в процессе спекания, что ускоряет образование структуры черепка и повышает такие свойства, как плотность и прочность изделия.

Эстетико-потребительские свойства ангоба изучали как визуальным определением цвета, так и применением фотометрического метода с определением коэффициента отражения (КО, % по МС-20) на фотометре ФМ-56 со встроенными светофильтрами: синим (СС-5), зеленым (ЗС-1) и красным (КС-13).

В качестве эталона белизны было использовано белое матовое стекло МС-20, аттестованное в ВНИИМ им. Д.И. Менделеева. Коэффициент отражения эталона составляет 96 %. Результаты исследования коэффициента отражения ангобов составов №1 – 4 приведены в табл. 4.

Результаты определения белизны ангоба

№ состава Коэффициент отражения, % по МС-20, со светофильтрами

красным /КС-13/ зеленым /ЗС-1/ синим /СС-5/ КО, % по МС-20

Температура обжига 950 оС

1 (база) 83 71 50 68

Температура обжига 1000 оС

1 (база) 97 72 49 73

Температура обжига 1050 оС

1 (база) 89 82 50 74

Приведенные результаты показывают, что величина КО повышается с увеличением процентного содержания щелочного каолина в массе ангоба. При содержании каолина от 5 до 15 % по массе величина КО составила соответственно 74 – 76 %. В связи с этим следует более подробно остановиться на колористических характеристиках каолина.

Пригодность каолина как основного компонента керамической массы определяется, с одной стороны, технологическими свойствами шликера и керамической массы на его основе, а с другой – свойствами обожженного материала, включая колористические характеристики.

Основными факторами, влияющими на цвет каолина, являются следующие:

– общее содержание железистосодержащих примесей и железа, связанного с органическими соединениями;

– соотношение силикатного железа (изоморфные примеси в каолините или в виде стуктурообразующих атомов, например, в гидрослюде) и несиликатного железа, представленного железосодержащими минералами, включая гетит, гематит, магнетит, пирит и др.;

– минералы железа, которые могут быть в виде микровключений отдельных зерен или пленок, обволакивающих частицы глинистых минералов.

Поступила в редакцию

Результаты исследований позволили выявить оптимальный состав ангоба и доказывают возможность получения качественного покрытия для облицовочных плиток однократного обжига. Замена глины и частично песка на щелочной каолин в шихтовом составе ангоба позволяет повысить белизну покрытия. При этом основные свойства изделий будут соответствовать необходимым технико-эксплуатационным требованиям. Таким образом, оптимальными физико-механическими свойствами обладает состав ангоба № 4, обожженный при температуре 1100 оС.

1. Чирской А.С., Галенко А.А. Технология однократного обжига (монопороза) керамической плитки для внутренней облицовки стен // Перспективы развития Восточного Донбасса : сб. науч. тр. / Шахтинский ин-т (филиал) ЮРГТУ (НПИ). Новочеркасск, 2007. С. 333 – 336.

17 ноября 2009 г.

Галенко Андрей Анатольевич – аспирант, кафедра «Технологии керамики, стекла и вяжущих веществ», Южно-Российский государственный технический университет (Новочеркасский политехнический институт), Тел. 8-906-417-07-31.

Galenko Andrey Anatolievich – post-graduate student, department «Ceramic, Glass and Cementing Materials», South-Russian State Technical university (Novocherkassk Polytechnic Institute). Ph. 8-906-417-07-31.

Плитка одинарного и двойного обжига

Важно ли покупателю знать, сколько обжигов прошла плитка? По большому счету, нет. Достаточно того, что она нравится по дизайну и подходит по назначению (потолочная или настенная). Так в чем же между ними принципиальная разница?

На фото:

Получить такой рисунок на плитке однократного обжига невозможно — поверхность не будет такой блестящей, а краски столь яркими.

Функциональность выше красоты плитки. Лично мне очень нравится плитка итальянской фабрики «Fap Ceramiche», особенно коллекция «Pura». Несмотря на то, что плитка этой фабрики крупноформатная, она очень красивая. Я часто использую ее в своих работах. Но при выборе плитки нельзя делать упор только на декоративные свойства, как бы вам не нравился тот или иной производитель. Использовать плитку надо всё же по назначению. Так, не стоит класть плитку, имитирующую камень, на фартук кухни. С позиции декоративности это, может быть, интересно, а вот с практической стороны содержать такую плитку в чистоте будет проблематично. То же самое — не стоит использовать красивую, но скользкую глянцевую плитку на полу в ванной комнате.

Функциональность выше красоты плитки. Лично мне очень нравится плитка итальянской фабрики «Fap Ceramiche», особенно коллекция «Pura». Несмотря на то, что плитка этой фабрики крупноформатная, она очень красивая. Я часто использую ее в своих работах. Но при выборе плитки нельзя делать упор только на декоративные свойства, как бы вам не нравился тот или иной производитель. Использовать плитку надо всё же по назначению. Так, не стоит класть плитку, имитирующую камень, на фартук кухни. С позиции декоративности это, может быть, интересно, а вот с практической стороны содержать такую плитку в чистоте будет проблематично. То же самое — не стоит использовать красивую, но скользкую глянцевую плитку на полу в ванной комнате.

«Устройсво» плитки

Два в одном. Конструкция керамической плитки достаточно проста: она состоит из «глиняной» основы и декоративного слоя (глазури, эмали). В зависимости от того, обжигают плитку однократно или дважды, толщина декоративного слоя различается. Обжиг плитки и его кратность напрямую связаны с местом использования плитки. Двухобжиговая плитка всегда настенная (причем только внутри помещения), а однообжиговая годится как для пола, так и для стен; некоторые виды используются и для наружных работ.

Плитка однократного обжига

Для пола и стен. При однократном обжиге плитки основа и нанесенная на нее глазурь отправляются в печь одновременно. Благодаря сильнейшему спаиванию их уже невозможно отделить друг от друга. Такая керамическая плитка глазурованная прочна и устойчива к царапинам, обладает низким водопоглощением. Однако важно понимать: одновременный обжиг плитки при очень высоких температурах проходят два разных по составу сырья. Не удивительно, что изделия в процессе производства «усыхают» на 7–10%. То есть при данной технологии сложно добиться идеально точного размера плиток, и поэтому они обязательно проходят сортировку по калибру. Проще говоря, при покупке вам придется обращать внимание на маркировку плитки глазурованной и подбирать необходимое количество пачек одного калибра.

На фото:

У плитки однократного обжига свой особенный шарм. Например, эта технология позволяет создавать имитации состаренной поверхности.

Плитка двойного обжига

Чем плоха плитка двойного обжига? Недостаток плитки двойного обжига — в высоком уровне водопоглощения. То есть ее нельзя использовать в неотапливаемых помещениях. Да и к царапинам достаточной стойкости нет. Если вы ищете настенную плитку для фасадной части здания, выбирайте модели среди коллекций одинарного обжига.

На фото: плитка от фабрики Pamesa.

Только для стен. При двойном обжиге плитки сначала в печи изготавливается основа (при высоких температурах), а потом по второму кругу плитка обжигается уже с нанесенной глазурью (при относительно низких температурах). Таким образом, достигается более высокое качество глазури: поверхность получается блестящая, сохраняются цвета желаемой яркости и насыщенности, ведь при низких температурах красящие пигменты практически не выгорают. Двойной обжиг позволяет еще более украсить поверхность керамической плитки глазурованной — создать различные рисунки, нанести золотой и платиновый декор (так называемый люстр, как у фарфоровых чашек). К тому же плитка глазурованная после двойного обжига получается идеального размера, без отклонений. То есть вам не придется запоминать цифры калибра и разыскивать пачку именно с такой маркировкой, если при укладке не хватит пары-тройки плиток.

На фото:

Плитка двойного обжига встречается исключительно в коллекциях для стен.