Дуговая сварка

Сварка – это вид работ, который проводится с помощью специального оборудования с обязательным использованием системы защиты глаз и лица от электродуговых вспышек свариваемого металла.

Дуговая сварка – это процесс сваривания, при котором воздействие тепловой энергии оплавляет соединяемые детали. Постоянный ток или ток высокой частоты действует на свариваемую поверхность, скрепляя ее с другими металлическими изделиями. Сварочный шов образуется на месте сварочной ванны, получаемой при воздействии дуги на кромки соединяемых деталей.

Виды дуговой сварки

Дуговую технологию сварки разделяют на определенные группы в зависимости от выбора. Известны несколько классификаций, имеющих наиболее признанное значение:

- степень механизации процесса: механизированная или автоматизированная;

- вид и полярность тока;

- тип электрической дуги;

- вид защиты сварной ванны;

- вид электродов.

По степени автоматизации процесса:

- Ручная (ДГС);

- Полуавтоматическая: проволока для сварки подается автоматически, а электрод движется вручную;

- Автоматическая: весь процесс передвижения проволоки и электрода полностью автоматизирован.

По видам и полярностям тока:

- Постоянный: соединяет свариваемые поверхности тонким швом;

- Высокочастотный: плавление электрода проходит струйно, устраняются прорези, привариваются прихваты;

По виду защиты от воздействия воздуха:

- Шлаковая;

- Флюсовая;

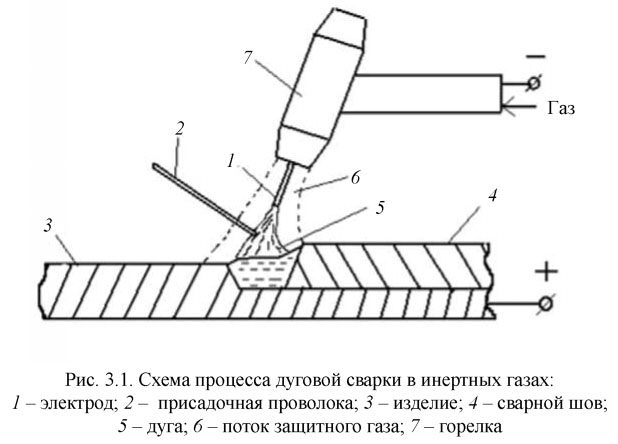

- Инертно-газовая.

Все виды защиты различны в зависимости от условий и цели работ. Защита предохраняет металл от проникновения в сварочную ванну воздуха, который образует трещины, каверны, усиливает разбрызгивание расплавов.

По виду электродов:

- Плавящиеся с обсыпкой: используются для создания сварочной ванны и склеивания кромок;

- Неплавящиеся вольфрамовые: применяются для напылений, восстановления разрушенных деталей, наваривания наплывов.

По условиям процесса горения:

- Открытая дуга. Она видима, но наблюдать ее следует только через специальные светофильтры, защищающие глаза. Открытая форма используется при ручном процессе и в защитных газовых сварках;

- Закрытая. Форма невидима. Дуга располагается в расплавленном металле – флюсе. шлаке;

- Полуоткрытая. Дуга видна. Но наблюдать можно только за одной частью. Первая часть находиться в металле, вторая над ним. Смотреть на процесс можно через светофильтры. Такой вид дуги применяется при сварке алюминия автоматическим способом.

По способу защиты сварочной зоны:

- Без защиты: голый электрод, стабилизирующее покрытие электрода;

- Шлаковая защита: под флюсом, при толстопокрытых электродах;

- Шлакогазовая защита: тостопокрытые электроды;

- Газовая защита: в среде газов;

- Комбинированная защита: газовая среда, покрытие, флюс.

Режимы установки

Дуговая сварка подразделяется на режимы:

с покрытыми электродами – режим MMA;

Для аргонодуговой сварки с помощью неплавящихся электродов – TIG.

Оба режима предполагают работу на постоянном токе – DC и на переменном – АС.

Оба режима обеспечивают плавное регулирование величины поступающего тока, индикацию тока дуги, возможность смены режима. TIG выполняет длинные и короткие швы, продувку тракта газового прохода, плавное снижение величины тока. Возможен бесконтактный поджиг на любом виде тока, регулирование способностей дуги. Она будет проплавлять, очищать поверхности. Режимы легко устанавливаются, не меняются без изменения настроек сварщиком.

Технология процесса

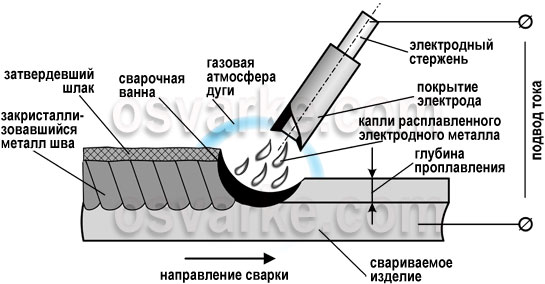

Принцип дуговой сварки основан на следующих действиях: От инвертора к электроду идет ток. Он образует дугу за счет создания замкнутого контура между свариваемой поверхностью и электродом. Дуга оплавляет электрод, получается сварочная ванна. Весь процесс точно и строго регламентирован. Он одинаков для всех видов ручной сварки:

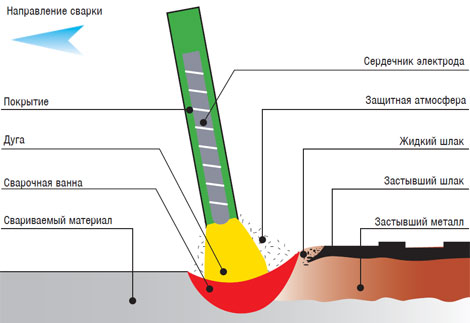

Электрод имеет металлический стержень, покрытый силикатом, флюсом, стеклом. Любой слой при сгорании на высокой температуре образует газовое облако, шлаковые выбросы. Они защищают от проникновения в рабочую среду воздуха, который разрушает металл. В процессе работы образуется связь: электрод – свариваемая деталь. Стержень плавится, двигаясь по месту склейки или дефекта, образуя шов.

Наплавка алюминия

Очень часто требуется не сварить детали, а отремонтировать. В ходе эксплуатации детали стираются, требуется нарастить на отдельные части дополнительные наплывы из металла. Наплавка требуется при различных ситуациях:

- Разбитость крепежных частей;

- Появление истертости;

- Выбитость кромок;

- Сколы;

- Разрушение кромок металлорежущих инструментов;

- Изношенность подшипниковых втулок и внутренних поверхностей.

Наплавкой в сварочной терминологии называется процесс восстановление утерянных форм, первоначальных размеров. Наплавка удобна тем, что ее можно расположить на любой поверхности, меняется ее толщина и объемы, происходит ремонт изношенного и дефектного оборудования.

Сварка инвертором

Видео уроки помогут понять, как проводить сварку. Пошаговая инструкция на видео покажет всю процедуру в последовательности. Как соединять металлические листы, контролировать дуговой промежуток. Будет видно, как формируется сварочный шов, какие могут появиться дефекты. Инвертор предоставляет возможность выполнить работы, которые раньше могли быть проделаны только тяжелым производственным оборудованием. Инвертор достаточно небольшой сварочный аппарат. Он экономичен, удобен в использовании. Основная нагрузка ложится на электрические сети. На инверторной панели выставляется нужная толщина дуги, она зависит от силы тока. Дуга поджигается, начинается процесс. Образуется окалина, шов, лишний металл сбивается металлическими молотками. Сварочный шов при правильном подходе будет крепким и цельным. При нарушении процесса появляется дефектный шов. Для получения идеального шва советуют проделывать круговые движения. Они сформируют нужную толщину наплыва. Инвертор позволяет держать нужный угол наклона, от которого также зависит качество получаемого шва:

- с углублением;

- плоский;

- каплеобразный;

- точечный;

- выпуклый.

Учитывается полярность. Прямая — дает сниженный ввод тепловой дуги в металл, расплавление узкое, но глубокое. Обратная полярность изменяет шов: он широкий, но неглубокий.

Методы применения электрических углеродистых сталей

Углеродистые стали делятся на группы в зависимости от процентного содержания углерода в сплавах:

- Высокоуглеродистые – 0,6-2,07%;

- Среднеуглеродистые – 0,25-0,6%;

- Низкоуглеродистые – меньше 0,25%.

В зависимости от группы проводится процедура дуговой сварки. Но есть и общие подходы к процессу. Стыковые швы в данном случае чаще свариваются, когда детали находятся в подвешенном состоянии. Оборудование нацелено на то, чтобы шов был прочно проварен, но без прожига металла. Электродуговая сварка позволяет проделать работы с двух сторон, швы могут быть наложены в несколько слоев. Если детали имеют достаточно большую по размерам толщину, то подойдет именно этот вид работ. Но расположение изделий и листов на весу приводит к допущению брака в работе. Для устранения его используют повторно электродуговой способ:

- Удаляется металл в месте дефекта;

- Кромки и поверхности зачищаются;

- Проводится повторное заваривание дефектных мест.

Если выбран электрошлаковый способ, то используется скобы. Они закрепляют детали и провариваются затем сверху на месте входа в металлические детали. Иногда для закрытия шва при этом способе привариваются планки. Они закрепляют шов, устраняя возможность разрыва конструкции.

Сварочные выпрямители

Аппараты, которые преобразуют переменный ток в постоянный ток, необходимый для сварки, называют выпрямителями. Они состоят из следующих составляющих:

- Силовой трансформатор;

- Дроссель насыщения;

- Регулятор напряжения (тока);

- Выпрямитель (блок)

- Дроссель;

- Пускорегулирующие приборы;

- Измерительное оборудование;

- Защитная аппаратура.

Выпрямитель проводит преобразование силовой энергии, он выравнивает нужные показатели электричества для получения нужного качества сварочных работ. Схем составления выпрямительных блоков несколько, их выбирают в зависимости от вида сварки, конструкции силовой части прибора.

Температура электросварки

Температура дуги доходит до 7 тысяч градусов. Она выше температуры, которую выдерживает любой из металлов. Именно поэтому и происходит плавление металла и его соединение с другим материалом.

Техника безопасности

Дуговая сварка требует от человека особого внимания. Он может быть поражен электрическим током, есть опасность отравиться вредными веществами, выделяемыми при сварочных работах от металла. Сварочная пыль состоит из различных химических соединений:

Наиболее опасны хром и марганец. Загрязнение воздуха происходит за счет выделения углерода и фтористого водорода. У человека может появиться головокружение, головная боль. Отравление вызовет рвоту. Появится слабость. При сильном воздействии на организм, при слабом иммунитете последствием неправильных работ станут хронические заболевания, обострения.

Наибольшая степень загрязнения происходит при сварке с покрытыми электродами. Меньше при автоматизации работ. Сварочная дуга дает различные излучения (цветовые, инфракрасные, ультрафиолетовые). Они отрицательно действуют на глаза: зрение слабеет и теряется. Тепло выделяемое при сварке может привести к ожогам.

Есть ряд требований и правил техники безопасности.

- Изоляция. Применяются различные защитные ограждения: блокировки, щиты, барьеры.

- Индивидуальные средства: специальная одежда, рукавицы, обувь, галоши, резиновый шлем.

- Создание необходимых безопасных условий. Нельзя работать при сильном ветре, дожде, снегопаде.

- Проверка исправности используемого оборудования.

- Работа только при наличии разрешения (допуска) или профессионального образования.

Обозначение дуговой сварки

В соответствии со стандартом ГОСТ 2.312 – 68 установлены специальные условные обозначения для чертежей. Чтобы найти или изобразить шов, получаемый пи дуговой сварке, потребуется знать условные знаки, применяемые в строительной документации.

Шов, который видим, на чертеже рисуется сплошной чертой, невидимый – линией из штрихов. Если сварной является не шов, а только конкретная точка на поверхности, то ее обозначают знаком +. Если точка скрыта от зрения, ее не изображают. Сама сплошная линия имеет разную толщину: для границ выбирается линия более четкая, а для элементов, находящихся внутри или по кромке потребуется тонкая линия. Для упрощения работы с чертежами от каждого изображения шва идет выносная стрелка, которая укажет технический документ.

Стоимость аппаратов различных видов сварки колеблется в 2 до 170 тысяч. В зависимости от цели и объемов работ можно подобрать оборудование по нужной цене. Ассортимент техники достаточно широк. При выборе потребуется консультация специалиста, только он подскажет, на какой модификации лучше остановиться, какой прибор приобретать.

Всё, что вы хотели знать о дуговой сварке

Ручная дуговая сварка (она же сварка MMA, РД, РДС) с угольным электродом была придумана еще в конце 19-го века российским изобретателем Николаем Бернардосом. Тогда же изобретатель запатентовал свою технологию во многих странах Европы. Позднее он же придумал контактную сварку и дуговую сварку в среде защитного газа.

С тех пор прошло немало времени, и технология ручной дуговой сварки прошла множество модификаций. Так, например, среди домашних умельцев получила распространение не классическая дуговая сварка угольным электродом, а сварка с применением плавящихся стержней. Также сварочные аппараты получили множество новых функций, а в производстве стали применяться металлы с особыми свойствами.

Поэтому технология дуговой сварки стала несколько сложнее. В этой статье мы вам подробно расскажем, что такое ручная дуговая сварка, какие достоинства и недостатки есть данного метода соединения металлов и как выполняется РД сварка металлоконструкций.

Общая информация

Ручная дуговая сварка MMA (MMA — общепринятое международное название) — это процесс формирования сварочного соединения с помощью электрической дуги. Дуга зажигается между электродом и поверхностью металла, горит стабильно и формирует ровный шов. Электроды для РДС изготавливаются из металлической проволоки и имеют специальное покрытие, защищающее сварочную зону от негативного влияния кислорода. В работе используются электроды, длиной до 45 сантиметров.

Дуга при ручной сварке зажигается либо методом постукивания (сварщик постукивает концом электрода о поверхность металла, не применяя силу), либо методом чирканья (по аналогии со спичечным коробком). Дуга плавит металл и одновременно с деталью плавится электрод. При плавлении электрода металл наплавляется и формируется шов. Допустимо незначительное разбрызгивание металла.

Ручная дуговая сварка MMA с помощью покрытых электродов — один из простейших видов сварки. Отсюда и множество нюансов в работе. При таком методе сварки рабочее время расходуется нерационально, много сил уходит на формирование шва, снижается производительность труда. Поэтому такая технология больше востребована у домашних умельцев, нежели на крупном заводе.

Зато с помощью РДС вам под силу наплавка валов, сварка многих типов металлов и относительно быстрый ремонт изделий из металла в домашних условиях. Также при наличии опыта и квалификации можно выполнить разные типы швов, в том числе трудоемкие, вроде потолочных.

Достоинства и недостатки

Ручная дуговая сварка плавящимся электродом не зря является самым популярным методом соединения металлов. С ее помощью можно выполнить несложный ремонт, сформировать короткие прочные швы, провести быстрое техническое обслуживание какого-нибудь оборудования. Но это еще не все плюсы.

По сравнению с другими технологиями сварочные аппараты для РДС сварки стоят недорого, они компакты и просты в использовании. Также для работы не требуется дополнительная защита сварочной зоны с помощью газа или флюса, поскольку с этой задачей справляется электрод. Еще один плюс — возможность работать практически в любых условиях: и на улице, и в цеху, и на ветру, и под палящим солнцем. А это важно, если нужно произвести быстрый ремонт в «полевых» условиях.

Не стоит забывать, что РДС подходит для сварки самых разных металлов: от углеродистых и легированных сталей до чугуна, алюминия и меди. При этом толщина деталей может достигать нескольких сантиметров и мощный сварочный аппарат справится с этой задачей. Также можно произвести сварку в любом пространственном положении, если это потребуется.

Теперь о недостатках. РД по металлу требует частых перерывов в работе. Они необходимы, чтобы заменить расплавленный электрод на новый. А его расход может быть очень большим при отсутствии опыта или при сварке толстых металлов. Если электрод достиг длины в 5 сантиметров и менее, то его тут же следует заменить.

Ручная сварка с применением электрода подразумевает образование шлака вокруг сварочной зоны и шва. С одной стороны, это хорошо, поскольку шлак дополнительно защищает сварочную ванну от кислорода. Но после работы шлак нужно удалить с поверхности металла. Этот процесс может быть трудоемким и отнимает немало времени.

Из-за этих двух недостатков ручная дуговая сварка считается одной из самых медленных. Она приводит к перерасходу времени и не идет ни в какое сравнение с конкурентами, вроде MIG сварки. Вы должны взять во внимание этот недостаток.

Из-за того, что в работе нельзя использовать электроды до конца, а принято часто заменять их на новые, происходит перерасход комплектующих. Выходит, что в работе используется не более 70% электрода, остальное считается огарком. Этот факт увеличивает себестоимость работ.

Несмотря на относительную универсальность, с помощью РДС не получится сварить олово или цинк. И вообще все металлы с низкой температурой плавления. Это происходит из-за того, что коэффициент тепловложения слишком велик при сварке электрической дугой. Также ручная дуговая сварка плавящимся электродом не подойдет для соединения деталей из титана, тантала и любых других металлов, обладающих активными химическими свойствами. Электрод не сможет в должной мере защитить шов от окисления.

Ну и последний минус, который нужно упомянуть. В ручной дуговой сварке ток проходит по всей длине электрода, и если значение тока будет слишком велико, то стержень может перегреться и защитное покрытие разрушится. Из-за этого вы просто не сможете установить высокие значения тока, чтобы хоть как-то ускорить работу. Это еще одна причина, почему скорость работы при ручной сварке металлоконструкций может быть ниже, чем при использовании других методов сварки.

Разновидности

Нельзя выбрать какой-то один определенный способ сварки РДС, поскольку технология проста и не имеет дополнительной классификации. Конечно, можно классифицировать ручную дуговую сварку по типу используемого электрода, по типу получаемого шва или по типу дуги. Но это лишь усложняет понимание сути технологии. Поэтому предлагаем сразу приступить к изучению основ РД сварки, не вдаваясь в подробности классификации.

Особенности сварки

Понимая принцип ручной дуговой сварки плавящимся электродом можно приступить к самому сварочному процессу. Для начала разберемся, в каких случаях такая сварка целесообразна. РД по металлу целесообразна том случае, если толщина детали начинается от 2 миллиметров и не превышает 50 миллиметров. Также целесообразна сварка легированных, углеродистых и нержавеющих сталей. РДС отлично подойдет для мелкосерийного производства или для сварки штучных изделий. Если металлы толще и деталей много, то рекомендуем заменить ММА сварку на MAG.

Если детали будут слишком тонкими, то они будут плавиться слишком быстро. Это приводит к образованию дефектов, шов просто не успевает сформироваться. Даже если вы установите минимальное значение тока. Используйте другие технологии сварки тонкого металла, не рискуйте.

Выше мы писали, что возможна сварка деталей толщиной до 50 миллиметров. Но мы все же рекомендуем соединять металлы с толщиной максимум 20 миллиметров. Сварка толстых деталей экономически невыгодна при использовании технологии ручной дуговой сварки.

Технология ручной дуговой сварки начинается с основ о пространственном положении. Мы писали, что ручная дуговая сварка плавящимся электродом возможна в любом положении. Это правда, но с оговорками. Дело в том, что не все электроды позволяют выполнить сложные потолочные или вертикальные швы. Они плавятся слишком быстро и стекающий металл не позволяет сформировать шов. Обратите на это внимание перед выполнением ответственной работы.

По этой причине наилучший результат достижим именно в нижнем или горизонтальном пространственном положении. Такую работу сможет выполнить сварщик даже с низкой квалификацией, можно использовать электроды большего диаметра и установить на сварочном аппарате большую силу тока, чтобы ускорить рабочий процесс. Так что если вы можете заменить потолочные швы на нижние — не отказывайтесь от такого решения.

Если вы используете метод ручной дуговой сварки покрытыми стержнями и вам все же нужно сделать потолочных шов, то выберите электроды небольшого диаметра и установите на аппарате минимальное значение сварочного тока. Работайте не медленно и не быстро, постарайтесь найти «золотую середину» в скорости ведения дуги. Ведите дугу уверенно и не отклоняйтесь в стороны.

Теперь поговорим о типе и полярности тока. Сварка ММА может производить на постоянке и на переменке, выбор режима зависит от электродов. Обязательно читайте упаковку ваших стержней перед работой, некоторые электроды могут быть предназначены только для работы на одном типе тока.

Одно известно точно — при постоянном токе дуга горит стабильнее, чем при переменном. Это заметно даже при использовании универсальных стержней, способных работать с любым родом тока. Словом, если вы начинающий сварщик, то приобретайте универсальные комплектующие и экспериментируйте с настройками.

Что касается полярности, то ее выбор зависит от того, какая скорость плавления электрода вам необходима. Если выберите обратную полярность и установите постоянный ток, то электрод будет плавиться медленнее и равномернее. Это наиболее приемлемый вариант. Есть электроды, которые работают одинокого хорошо с любой полярностью.

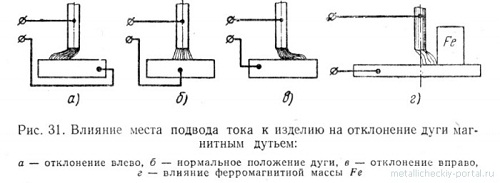

Ручная сварка железа или никеля имеет свои сложности. В работе металл может быть подвержен проблеме, называемой магнитным дутьем. Магнитное дутье — это когда дуга начинает непроизвольно отклоняться от сварочной ванны из-за магнитных свойств металла. Чтобы избежать этих проблем установите на сварочнике переменный ток, это может помочь.

Подбор электродов

Электроды так же важны, как и соблюдение технологии сварки. От их правильного выбора во многом зависит качество будущего шва. Нужно подбирать стержни в соответствии с металлом, который вы собираетесь варить. Многие характеристики электрода можно узнать по его маркировке. О том, как читать маркировку мы рассказывали в этой статье.

При работе с ручной дуговой сваркой обращайте внимание на свойства выбранных вами электродов. Свойства зависят от типа покрытия. У электродов для РДС чаще всего рутиловое или основное покрытие. Мы не будем утверждать, какое из них лучше. Просто перечислим их положительные и отрицательные стороны.

Электроды с рутиловым покрытием часто используют новички, поскольку проще зажечь и вести дугу. Они представлены в широком ассортименте, есть и бюджетные, и дорогие марки. Мы не рекомендуем покупать слишком дорогие электроды для домашней сварки, поскольку они просто не раскроют весь свой потенциал.

Из недостатков рутилового покрытия можно выделить повышенное содержание водорода в сварном соединении, что несколько ухудшает качество шва. Но зато металл практически не разбрызгивается при сварке, что очень важно. Новичкам рекомендуем электроды марки МР-3, как одни из самых бюджетных и распространенных.

Электродами с основным покрытием — выбор опытных профессиональных сварщиков. С такими стержнями довольно трудно работать, поскольку дуга зажигается неохотно и в процессе сварки должна быть очень короткой. Все это требует опыта. Но если вы новичок не бойтесь применять такие электроды в своей практике. Так вы сможете быстрее научиться. Электроды с основным покрытием обеспечивают отличное качество шва. Если вам нужно сварить относительно тонкий металл, то выбирайте электроды с основным покрытием.

Также электроды подбираются исходя из экономических факторов. При таком медленном способе сварки как РДС важно знать скорость наплавки стержня, чтобы определить, сколько времени и электродов понадобится на формирование шва. Существуют специальные высокопроизводительные стержни, с ними работе идет быстрее. Но ими, как правило, можно варить только горизонтальные швы.

Выше мы писали, что электрод нужно использовать на 70% процентов, оставляя примерно 5 сантиметров стержня. Некоторые новички намеренно устраивают перерасход электродов, используя их лишь наполовину. Многие объясняют это тем, что просто беспокоятся о длине электрода и предпочитают оставить стержень с запасом. Мы не рекомендуем так делать в своей практике. Вам придется еще чаще прерывать сварку и менять электроды на новые.

Вместо заключения

Ручная дуговая наплавка покрытыми электродами — классический и проверенный годами метод соединения деталей из металла. Она проста, не требует использования дополнительных комплектующих и ее основы понятны даже людям, далеким от сварки.

Чтобы обучиться этому делу, прочтите на нашем сайте дополнительные материалы по сварке. Также у нас вы найдете руководства на сварочные работы, обучающие статьи и полезную информацию по изготовлению самодельных сварочников и комплектующих. Делитесь свои опытом в комментариях, он наверняка будет полезен для начинающих сварщиков. Желаем удачи в работе!

Главные принципы электродуговой сварки

Электродуговая сварка — один из самых распространенных в быту, мелкосерийном производстве и промышленности видов сварки. Ее также можно назвать дуговой сваркой плавлением.

Каждому начинающему сварщику полезно знать основы дуговой сварки — принцип ее действия, условия, которые необходимы для возникновения высокотемпературной дуги, виды сварочных аппаратов для бытового применения, и некоторые отдельные параметры и особенности процесса.

Основной физический принцип

В основе электродуговой сварки лежит не один, а сразу два электрических принципа: явление короткого замыкания, с которым знакомы все, имеющие набор школьных знаний по электричеству, и явление пробоя. Вот на нем стоит остановиться внимание.

Имеется в виду пробой диэлектрика, который происходит в результате насыщения его межатомного пространства частицами, несущими электрический заряд. Положительный заряд несут ионы, отрицательный — электроны.

Теоретически пробой возможен для любого диэлектрика (в определенных условиях), но в случае электродуговой сварки используется конкретно пробой воздушного пространства между электродом и массой (деталью).

Технологический процесс подразумевает создание на электроде заряда тока низкого напряжения, но большой силы — порядка 80-200 А, и огромной плотности — до нескольких тысяч А/см 2 .

Технологический процесс подразумевает создание на электроде заряда тока низкого напряжения, но большой силы — порядка 80-200 А, и огромной плотности — до нескольких тысяч А/см 2 .

Когда электродом касаются массы, то есть другого материала с высокой электропроводностью, в случае сварки металла, то возникает короткое замыкание, инициирующее мощное электрическое поле.

В этом поле и происходит пробой. Вследствие насыщения заряженными частицами прослойка воздуха превращается из диэлектрика в проводник тока.

Именно в этот момент и возникает сварочная дуга, давая название электродуговой сварке. Температура в зоне соприкосновения дуги с металлом может достигать 5000 °C.

Области сварочной дуги

Дуга замыкает цепь между электродом и массой. С точки зрения теории сварного дела, в сварочной дуге выделяют несколько областей:

Катод — это «минус», источник тока (напомним, что ток образуют движущиеся электроны — отрицательные частицы). Анод соответственно — «плюс».

Катод — это «минус», источник тока (напомним, что ток образуют движущиеся электроны — отрицательные частицы). Анод соответственно — «плюс».

Анодная область отдает ионы в результате бомбардировки потоком электронов, поэтому на аноде всегда образуется так называемый кратер — вогнутое пятно, площадь которого зависит от площади электронной бомбардировки.

Электродуговые установки постоянного тока имеют фиксированные анод и катод. В аппаратах переменного тока анод с катодом постоянно меняются местами. Это вызывает нестабильность сварочной дуги, сильное разбрызгивание металла и другие неприятные факторы, а кроме того, не позволяет производить сварку определенных металлов, для которых требуется особая техника.

Виды аппаратов и виды включений

Сварочный аппарат самого простого типа для электродуговой сварки — трансформаторный. По сути своей он представляет трансформатор, понижающий напряжение и увеличивающий ток. Этот аппарат варит переменным током.

Процесс имеет ряд описанных выше недостатков, кроме того, трансформаторный аппарат для преобразования тока промышленной частоты очень громоздкий и тяжелый.

Поэтому там, где требуется мобильность, чаще всего применяются сварочные инверторы. Эти устройства сначала преобразуют переменный ток от бытовой сети в ток высокой частоты, а затем преобразуют его в постоянный — выпрямляют. Эти устройства имеют значительно меньшие габариты и массу.

Поэтому там, где требуется мобильность, чаще всего применяются сварочные инверторы. Эти устройства сначала преобразуют переменный ток от бытовой сети в ток высокой частоты, а затем преобразуют его в постоянный — выпрямляют. Эти устройства имеют значительно меньшие габариты и массу.

Электродуговая сварка инвертором позволяет, во-первых, добиться высокой стабильности дуги, что означает лучшее качество шва, а во-вторых, использовать разные режимы подключения — с прямой и обратной полярностью.

Полярность прямая, когда электрод подключается к катоду, а масса к аноду, то есть сварка идет «от плюса к минусу». Такой электродуговой сваркой соединяют большинство металлов.

Но в некоторых отдельных случаях, например, для сварки коррозионностойких (нержавеющих) сталей и некоторых других химически активных металлов может использоваться обратная полярность — электрод к аноду, а масса к катоду.

Работа с обратной полярностью, как правило, идет под флюсом, образующим защитную газовую среду, и с присадочной проволокой.

Электроды и защитные газы

Видов электродуговой сварки, различающихся по применяемым материалам, довольно много, но базовое различие одно: по типу электрода. Классификация здесь следующая. Сварка может быть плавящимся электродом и электродом, не расплавляющимся при работе (неплавящимся). Что это значит?

Видов электродуговой сварки, различающихся по применяемым материалам, довольно много, но базовое различие одно: по типу электрода. Классификация здесь следующая. Сварка может быть плавящимся электродом и электродом, не расплавляющимся при работе (неплавящимся). Что это значит?

Электрод — металлический контакт, стержень, имеющий оболочку из специального состава. Прогорая, эта оболочка образует защитную газовую среду, предохраняя расплав от окисления.

Но при этом плавящийся электрод является еще и присадкой, его основной металл входит в состав сварного соединения. Электродуговая сварка неплавящимся электродом требует ввода в сварочную ванну (непосредственно в точку, где происходит реакция) дополнительной присадочной проволоки.

Существует много разновидностей металлических и неметаллических электродов для электродуговой сварки, в том числе угольных и графитовых.

Каждый из них подбирается под конкретный металл и способ сварки. Кроме того, в определенных случаях применяется сварка в защитном газе (в основном для химически активных металлов). В качестве газов могут применять гелий, аргон и углекислоту.

Все эти способы диктуют свои подходы к собственно методике работы. Могут различаться виды сварочных аппаратов, виды горелок. Например, в полуавтомате для электродуговой сварки в защитной среде через сопло горелки подается одновременно и защитный газ, и присадка.

Могут использоваться различные вспомогательные материалы, такие, как флюсы, поэтому описать универсальный способ создания шва достаточно сложно. Но, тем не менее, некоторые базовые принципы присутствуют.

Как научиться

Проще всего осваивать электродуговые сварочные работы, начав с бытового инвертора, подключаемого к сети 220 В. После того как вы научитесь правильно варить в домашних условиях, можно будет переходить к обучению более сложным технологиям, таким, как, например, аргонодуговая сварка.

Проще всего осваивать электродуговые сварочные работы, начав с бытового инвертора, подключаемого к сети 220 В. После того как вы научитесь правильно варить в домашних условиях, можно будет переходить к обучению более сложным технологиям, таким, как, например, аргонодуговая сварка.

Кроме инвертора понадобятся:

- плотная одежда с длинными рукавами;

- сварочные перчатки или рукавицы;

- маска;

- молоток;

- зубило;

- металлическая щетка;

- пачка универсальных электродов;

- заготовка в виде куска толстого металла — лучше всего обычной стали.

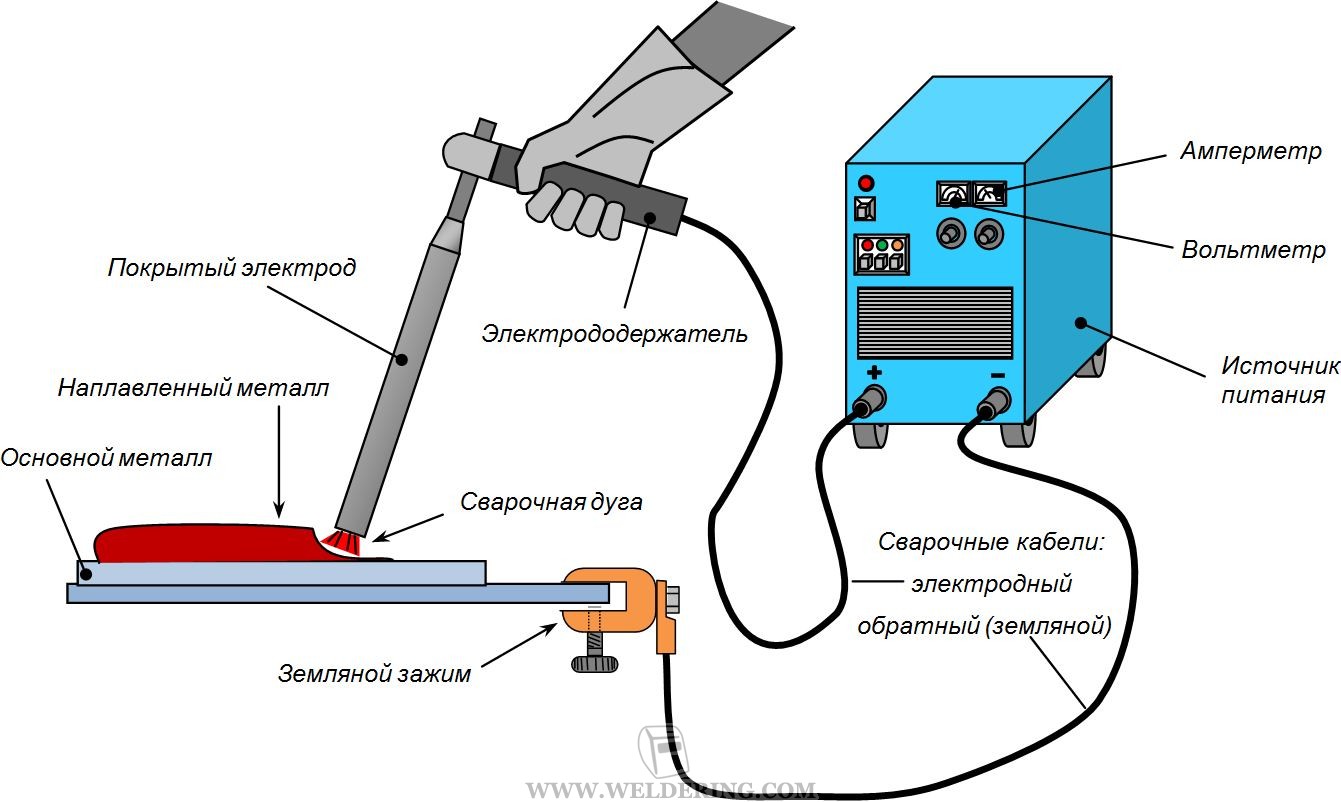

Надо подключить электрод к катоду (минусу) аппарата с помощью специального держателя. Плюс, соответственно, надо подать на заготовку. Осталось только включить аппарат электродуговой сварки.

Электрическая дуга зажигается постукиванием или чирканьем по массе. После вспышки необходимо отдалить электрод от металла примерно на 5 мм. Возникнет дуга, и металл начнет плавиться.

Существует два способа вести электрод — острым углом от себя и на себя. Первый способ сложнее, но позволяет делать менее глубокий шов (это нужно в работе с тонким металлом). Второй — проще, это стандартный метод работы.

Электрод при электродуговой сварке нужно вести не по прямой, а зигзагообразными движениями, чтобы получался шов, похожий на строчки швейной машинки. Ход электрода должен перекрывать обе стороны соединяемых листов.

Тренироваться сначала нужно просто на кусочке стали, потом — переходить на сварку листового металла.

Требования госстандартов

На электродуговую, как и на многие сварки плавлением, существуют свои ГОСТы, которые обязательны к выполнению на любом производстве. Они описывают классификацию сварки металлов, методы оценки качества, специфику применяемых присадок и флюсов, и многое другое.

В частности, ГОСТ 11533-75 описывает автоматическую и полуавтоматическую дуговую сварку под флюсом, ГОСТ 14771-76 — дуговую сварку в защитных газах. Сварщики, работающие на предприятии, обязаны знать требования госстандартов минимум в своей конкретной области.

Ручная электродуговая сварка: принцип действия, базовые основы технологии выполнения, техника безопасности

Сварка – создание неразъёмного соединения путём установления межатомных связей между соединяемыми предметами при нагревании. Проще – когда атомы свариваемых кромок, расплавляясь и перемешиваясь в месте соединения, образуют сварной шов. Сваривают металлы и неметаллические материалы: стекло, пластмассу и другие.

Процесс дуговой сварки – плавление материала в месте соединения деталей. На электрод подаётся электрический ток, между ним и свариваемым металлом при контакте возникает электрическая дуга, в зоне которой материал оплавляется, образуя сварочную ванну.

Виды электродуговой сварки

По уровню автоматизации электродуговая сварка подразделяется на четыре вида:

Классификация и способы

Электродуговая сварка классифицируется по методу защиты сварочной ванны:

- не защищена – процесс происходит при свободном доступе воздуха;

- в вакууме – воздух откачивается;

- шов делается в защитном газе – инертном или активном;

- процесс под флюсом – жидкий металл защищается от воздуха расплавленным шлаком, образующимся при плавлении флюса;

- комбинированные способы защиты.

По виду тока подразделяется на сварку:

- переменным – от трансформатора;

- постоянным – от сети с помощью выпрямителя или генератора;

- импульсно-дуговым – электричество подаётся импульсами, это позволяет контролировать дугу при условии регулирования тока.

Разновидности

Типы процессов различают по типу дуги:

- прямого действия – возникает между электродом и свариваемой деталью;

- косвенного действия – дуга горит между анодом и катодом, а металл не входит в электрическую цепь;

- дуга горит между плавящимися электродами и соединяемыми кромками, электропитание переменным трёхфазным током;

- сжатая дуга – радиус горения ограничивают подающиеся к месту сваривания струи газа.

Электроды бывают плавящимися (стальными, чугунными, алюминиевыми, медными) и неплавящимися. Первые выполняют и функцию присадочного материала. Для ручной дуговой – электроды в виде стержней круглого сечения различного диаметра. Состав материала обмазки выбирается в зависимости от металла свариваемых частей и особенностей техпроцесса.

Ручная дуговая сварка

Параметры ручной электродуговой сварки указаны в межгосударственном стандарте ГОСТ 5264-80, действующим взамен принятого в СССР в 1981 году ГОСТ 5264-69. В нём учтены:

- тип соединения;

- форма подготовленных кромок;

- характер сварного шва;

- поперечное сечение шва и кромок;

- толщина свариваемых деталей.

ГОСТ регламентирует предельные отклонения в сочетаниях вышеперечисленных признаков. Требования ГОСТ 5264-80 не распространяются на сварные соединения стальных трубопроводов, для них – ГОСТ 16037-80.

Принцип действия

Источником нагрева соединения является сварочная дуга – концентрированная лучистая энергия в промежутке между электродом и изделием. Питание происходит от трансформатора при переменном токе или преобразователя – при постоянном. От источника питание подаётся проводами на электрод, зажатый в держателе, и на изделие. При контакте между ними возникает дуга. Шов образуется от расплавления электрода и соединяемой кромки.

Создание дуги

Дуга возникает от нагревания торца электрода, являющийся в электрической цепи катодом. Он соприкасается с изделием, цепь замыкается. При прохождении тока через контакт с большим сопротивлением выделяется большое количество тепловой энергии. При отрыве электрода на расстояние 1-2 миллиметра зажигается дуга, и начинается термоэлектронная эмиссия. Зажигание и горение возможны при наличии трёх компонентов:

- Электрический источник питания, у которого напряжение холостого хода выше напряжения дуги.

- Ионизация в столбе дуги.

- Реактивное сопротивление в сварочной цепи – это повышает стабильность горения.

Схема сварочной дуги

Схема сварочной дуги

Области сварочной дуги

Сварочная дуга включает в себя три основные зоны:

- Катодная – находится между столбом дуги и поверхностью катода.

- Столб дуги – между катодной и анодной зонами.

- Анодная – состоит из анодного пятна и приэлектродной части. Ток в ней образуется потоком электронов из столба.

Под влиянием высокой напряжённости возле катода с его пятна вырываются свободные электроны, которые летят к аноду. За счёт бомбардировки электронов происходит интенсивное нагревание катода.

Источники питания

Трансформатор – источник питания электрической дуги. Напряжение подаваемого из сети тока изменяется регулировкой расстояния между первичной и вторичной обмоткой: приближение уменьшает индуктивное сопротивление и увеличивает ток. Удаление уменьшает его. Обмотка, подключенная к сети – первичная, к держателю и свариваемому изделию – вторичная.

Примерная стоимость трансформаторов. Яндекс.Маркет

Примерная стоимость трансформаторов. Яндекс.Маркет

Используемые электроды

При сварке постоянным и переменным током электроды применяют разные, маркировка первых имеет в маркировке буквенную аббревиатуру УОНИ, вторых – МР. И те, и другие покрываются специальной обмазкой для сварки сталей:

- углеродистых и низкоуглеродистых конструкционных;

- легированных конструкционных;

- легированных теплоустойчивых;

- высоколегированных с особыми свойствами;

- для наплавки поверхностных слоёв с особыми свойствами.

По толщине обмазки в прямой зависимости от соотношения диаметра электрода к диаметру стального сердечника:

- с тонким покрытием, соотношение меньше 1,20;

- со средним, D/d между 1,20 и 1,45;

- с толстым, D/d между 1,45 и 1,80;

- с особо толстым, D/d больше 1,80.

По составу покрытия маркируются:

- кислое – А;

- целлюлозное – Ц;

- рутиловое – Р;

- основное – Б;

- прочие – П.

Смешанное покрытие отмечается сочетанием соответствующих ему символов.

Ещё одна маркировка – по положению электрода по отношению к поверхности детали:

- для всех – 1;

- для всех, кроме вертикального – 2;

- для нижнего, горизонтального к вертикальной плоскости сварки и вертикального снизу вверх – 3;

- для нижнего и нижнего в лодочку (свариваемые поверхности под прямым углом) – 4.

Примерная стоимость электродов. Яндекс.Маркет

Примерная стоимость электродов. Яндекс.Маркет

Технология выполнения ручной дуговой сварки

Перед основным процессом проводят подготовительные, без которых сварной шов не будет качественным: правку, очистку, разметку, резку и сборку. Зажигание дуги между электродом и изделием выполняется в два приёма: прикосновение к поверхности, короткое замыкание, отрыв на расстояние, равное диаметру электрода. Зажигают двумя способами: впритык и чирканьем. В первом случае металл разогревается в точке, где происходит короткое замыкание, во втором – в нескольких местах.

После зажигания электродный и основной металлы начинают плавиться, на месте шва образуется ванна расплава. Задача сварщика – поддерживать длину дуги постоянной, от этого зависит качество соединения. Оптимальная длина дуги – от 0,5 до 1,1 диаметра.

Угол наклона к поверхности обеспечивает достаточную глубину плавления свариваемых деталей. Также он зависит от толщины и состава металла, диаметра электрода, толщины и вида покрытия, расположения сварки в пространстве.

Перемещение электрода

Если вести сварку вдоль линии соединения, то ширина валика зависит только от сварочного тока и скорости операции, она составит не больше 1,5 от диаметра электрода. Такие швы не обеспечивают качество сварки толстых листов металла. Крепкий шов и широкий валик получится, если вести процесс колебательными движениями электрода из стороны в сторону.

Что влияет на качество и размеры сварного шва

Эти два показателя зависят от выбора режима сварки:

- диаметр и угол наклона электрода;

- скорость;

- напряжение на дуге;

- сварочный ток.

Диаметр электрода выбирают исходя из толщины металла и типов соединения и шва. На качество шва существенно влияет длина дуги. На практике оптимальную её величину определили в 2-8 мм.

Сварочный ток устанавливают в зависимости от диаметра электрода.

Плюсы и минусы

К достоинствам ручной дуговой сварки относят:

- простоту процесса, компактность и мобильность оборудования;

- возможность работать в разных пространственных положениях;

- сваривание в труднодоступных местах.

- зависимость от квалификации специалиста;

- низкая эффективность по сравнению с автоматизированными процессами;

- вредное влияние на организм сварщика.

Ручная дуговая сварка: что такое, виды сварочных аппаратов MMA, как выбрать, лучшие модели

Для желающих научиться сваривать между собой детали из металла, лучше всего начинать с ручной дуговой сварки (РДС). Такой метод имеет международное обозначение ММА. Сперва стоит разобраться, какой аппарат купить (тип оборудования) и с какими характеристиками. Советы на эту тему, а также рейтинг лучших бытовых и полупрофессиональных моделей, составленный с учетом параметров и отзывов, поможет вам сделать грамотный выбор. Тогда Ваш аппарат справится с предстоящими задачами, а процесс обучения сварке пройдет быстрее.

Подборка товаров осуществлена на основе отзывов, мнений и оценок пользователей, размещенных на различных ресурсах в сети интернет. Вся информация взята из открытых источников. Мы не сотрудничаем с производителями и торговыми марками и не призываем к покупке тех или иных изделий. Статья носит информационный характер.

Что такое ручная дуговая сварка ММА

Ручная дуговая сварка называется так, поскольку процесс распаливания электрода и ведение дуги для формирования шва выполняются полностью в ручном режиме. Электрическая дуга была открыта уже давно, но для соединения металлов впервые была применена в 1882 году. В 1907 г процесс был усовершенствован обмазкой для электродов и получил международное обозначение Manual Metal Arc (ММА).

Суть процесса ручной дуговой сварки заключается в подключении источника тока к сети. От аппарата исходят два провода (+ и -). Один присоединяется к изделию, а второй оснащается электрододержателем. В него вставляется электрод — металлический стержень с диаметром от 1.6 до 6 мм, покрытый обмазкой. Постукивание о поверхность приводит к замыканию цепи и возбуждению электрической дуги.

Температура дуги составляет 5000 градусов, поэтому за счет тепловой энергии плавятся кромки соединяемого металла и стержень самого электрода. Расплавленный металл называется сварочной ванной. Чтобы защитить ее от воздействия окружающего воздуха, необходимо газовое облако. Эту роль выполняет обмазка электрода, которая плавится и создает защитную среду. Благодаря этому металл застывает без пор. После кристаллизации, на поверхности шва образуется шлаковая корка, удаляемая легким постукиванием молотка.

Если поменять местами провода (минус присоединить к изделию, а плюс к держателю), то получится обратная полярность. В этом случае ток будет двигаться от изделия к электроду, что уменьшает тепловложение и востребовано при сварке тонких изделий. При прямой полярности (плюс к массе, а минус к держателю) напряжение движется от электрода к заготовке, что ускоряет расплавление кромок и повышает скорость сварки.

Чтобы контролировать процесс визуально, сварщик должен быть в защитной маске со светофильтром. Она предотвращает поражение сетчатки УФ- и ИК-лучами, предохраняет от яркого света и препятствует попаданию на лицо вылетающих окалин. Обязательными средствами индивидуальной защиты являются краги, плотная одежда и ботинки. Должен быть головной убор без козырька.

Подробный видео урок о ручной дуговой сварке

Достоинства и недостатки ручной дуговой сварки

Технология сваривания металла ММА имеет ряд преимуществ и недостатков, которые следует учитывать при выборе метода под конкретные задачи.

+ Плюсы ручной дуговой сварки

- Сравнительно невысокая стоимость оборудования для РДС

- Возможность сваривания металлов в любом пространственном положении

- Сваривает обычную и высокоуглеродистую сталь, нержавеющие металлы

- Можно осуществлять резку на повышенном токе

- Можно работать практически в любых температурных условиях

- Коротким электродом удобно подлезть в неудобном месте

– Минусы ручной дуговой сварки

- РДС значительно проигрывает по скорости сваривания полуавтоматической сварке

- Вдыхание дыма опасно для здоровья

- Начинающему сварщику трудно отличить металл от шлака в сварочной ванне

- Качество шва зависит от мастерства пользователя

- Трудно распаливать электрод на ржавом металле

- Постоянно изменяется зазор между торцом электрода и изделием (по мере сгорания стержня)

Виды сварочных аппаратов для ручной дуговой сварки

Начинающему сварщику важно знать виды сварочных аппаратов для ручной сварки, выбираемые в зависимости от толщины свариваемого металла, типа стали и частоты применения оборудования. Цена моделей тоже отличается, поэтому стоит вникнуть более детально в этот вопрос, чтобы купить аппарат, подходящий под будущую деятельность. Оборудование можно разделить на три категории:

Инверторы

Один из самых компактных аппаратов с подключением к 220 или 380 V. В нем используются небольшие трансформаторы, диодный мост и электронная плата с ключами. Агрегат получает из сети переменный ток с частотой 50 Гц и преобразует его в постоянный, пропуская через специальный фильтр. Затем напряжение снова становится переменным, но с уже возросшей частотой — 100 кГц. После этого снижается амплитуда вольт до 48-90, а сила тока увеличивается до 160-200 А.

Сварочный инвертор со снятой крышкой.

На выходе ток снова преобразуется в постоянный. Бывают универсальные инверторы, где кроме сварки ММА есть возможность установки катушки с проволокой и подключения горелки от полуавтомата для сварки MIG/MAG. Модели «3 в 1» способны варить еще и неплавящимся вольфрамовым электродом в среде аргона (TIG). Конечно стоимость универсальных инверторов выше обычных, но их функционал шире.

Универсальный сварочный инвертор.

Выпрямители

Это установки для ручной сварки в промышленных условиях. Они преобразуют переменный ток в постоянный без изменения частоты колебания. Чаще всего для подключения необходимо 380 V. Отличаются гладкими швами, создаваемыми с характерным шелестом. Применяются для ручной сварки ответственных изделий, но стоят дорого и не удобны в транспортировке, поэтому больше подойдут для стационарного использования.

Сварочный выпрямитель.

Трансформаторы

Сварочные трансформаторы – это сварочные аппараты ММА по наиболее доступной цене ввиду простоты конструкции. Представляет собой катушку с первичной и вторичной обмоткой. Благодаря этому напряжение понижается, а сила тока возрастает. Изменение расстояния между катушками позволяет регулировать сварочный ток. Работы ведутся на переменном напряжении. Бывают модели на 220 и 380 V. Есть компактные аппараты для ношения на плече и крупные промышленные установки. Ввиду сварки на переменном токе подходят для неответственных конструкций.

Сварочный трансформатор.

Как выбрать сварочный аппарат для ручной дуговой сварки

Выбирать сварочное оборудование для ручной дуговой сварки необходимо исходя из предстоящих задач по соединения металлов, включая максимальную толщину заготовок, место работы, объемы и вид стали. Вот ключевые характеристики оборудования и рекомендуемые значения для различной деятельности.

Рабочее напряжение

Важный параметр, от которого зависит, где получится варить аппаратом:

- Бытовые модели на 220 V, которые можно подключать к обычным розеткам. Подойдут только для сварки стали, сечением до 10 мм.

- Универсальные модели, рассчитанные на 220 и 380 V. Они пригодны как для гаража, так и производства. Могут сваривать металл до 20 мм в толщину.

- Промышленные установки с питанием 380-580 V. Рассчитаны на соединение заготовок, толщиной 10-50 мм.

Там, где напряжение часто «просаживается» (слабая линия электропередачи в гаражном кооперативе, удаленном поселке, на даче), целесообразно выбирать сварочный аппарат с показателем входного тока 160 V. Это позволит проводить ручную сварку без установки в цепь стабилизатора напряжения.

Диапазон регулировки сварочного тока

От силы тока зависит толщина проплавления. Диапазон регулировки одних аппаратов составляет 160-200 А, других 200-250 А. Промышленные аппараты могут иметь максимальный показатель в 400-500 А. Если купить инвертор с недостаточным запасом по силе тока, то металл от электрода не сможет вплавляться внутрь, а будет прилипать на поверхности. Такой шов окажется слабым и не герметичным.

- Для сварки стали сечением 1-2 мм достаточно силы тока 60-100 А.

- Чтобы варить заготовки толщиной 3-5 мм, выбирайте инвертор с показателем 160-200 А.

- Если в приоритете сварка толстых деталей 6-20 мм, то необходим профессиональный аппарат с силой тока 250-400 А.

| Толщина металла, мм | Диаметр сварочного электрода, мм | Рекомендуемые значения сварочного тока, А |

|---|---|---|

| 1-2 | 1,0 | 20-60 |

| 3-4 | 1,6 | 50-90 |

| 4-5 | 2,0 | 60-100 |

| 5-6 | 2,5 | 80-120 |

| 6-8 | 3,2 | 110-150 |

| 8-11 | 4,0 | 140-180 |

| 12-15 | 5,0 | 180-220 |

| 15-18 | 6,0 | 220-260 |

Продолжительность включения

Эта характеристика обозначается аббревиатурой ПВ и измеряется в процентах. Показатель ПВ 40% означает, что из 10-ти минут, аппаратом получится варить на максимальном токе непрерывно 4 минуты, а остальное время потребуется на остывание. Если необходимо кратковременно использовать аппарат (сварка короткими швами, где часто происходит прерывание на последующую разметку и резку заготовок), то можно сэкономить и купить аппарат с небольшим показателем ПВ, поскольку он будет успевать остывать за время простоя.

В случаях длительной сварки нужно купить инвертор с ПВ 80 или 100%, которым получится варить практически без остановок. Второй вариант — приобрести аппарат с высоким максимальным показателем силы тока (например 250 А). И хотя его ПВ на максимуме будет 40%, но на значении 160 А, ПВ составит 100%. А этого достаточно для беспрерывной сварки листовой стали, сечением 3 мм.

Напряжение холостого хода

Поскольку сварщик часто держится за заготовку или даже стоит на ней в процессе ведения шва, необходимо обеспечить безопасность от поражения электрическим током. Для этого напряжение во время замыкания дуги понижается до показателя 12-48 V. Это позволяет избежать поражения током. Но пока дуга не горит (цепь разомкнута), холостой ход удерживается на более высоких показателях.

Это необходимо для более легкого замыкания контакта и возбуждения электрической дуги. Чем выше холостой ход, тем легче распалить электрод. Это особенно ощущается при сварке ржавого железа или плохо очищенного от краски. Новичку лучше искать аппараты с показателем 70-90 V. Более опытным сварщикам достаточно 60-70 V.

Потребляемая мощность

Значение, варьирующее в разных моделях от 4 до 20 кВА. От этого зависит насколько толстым должно быть сечение проводки в питающей сети. Если мощность аппарата будет завышена для бытовой розетки, то проводка оплавится. Поэтому для дачи нужны трансформаторы с 5-7 кВА. Если планируются сварочные работы в полевых условиях от бензогенератора, то лучше найти аппарат на 4 кВА. Для промышленных версий ограничений нет, поскольку на заводах подключение мощного оборудования заложено в расчетах при проектировании электросетей.

Защита от пыли и влаги

В характеристиках сварочного аппарата указывается защищенность корпуса от попадания твердых частиц и воды (IP). Первое значение всегда составляет «2». Это подразумевает, что в корпус не проникнут твердые детали, диаметром 12 мм и выше. Значит, куртку не засосет лопастью вентилятора, а пальцы не попадут к токоведущим частям.

Второе значение может варьировать от «1» до «3». В первом случае аппарат защищен от вертикальных капель, а во втором от дождя, даже если брызги падают под углом 60 градусов. Если вы работаете под крышей, то это не имеет значения, а вот для выездной деятельности защита IP23 поможет доделать работу на улице, несмотря на начинающийся дождь.

Система вентиляции

Во всех аппаратах для РДС предусмотрена вентиляция, отводящая тепло от трансформатора и платы наружу. Зачатую система реализована в виде вентилятора и перфорации на корпусе. При перегреве, срабатывает защита, и инвертор отключается до тех пор, пока не остынет. Наличие отверстий для вентиляции приводит к тому, что в корпус натягивает пыль и периодически требуется продувка.

В промышленных моделях может быть водяное охлаждение. В нем смесь спирта и дистиллированной воды циркулирует по каналам при помощи водяного насоса. Жидкость отводит тепло от ключевых электрических частей, продлевая время работы аппаратом. Но стоят такие товары дороже, поэтому покупка оправдана только необходимостью беспрерывно варить по 5-7 часов каждый день.

Диапазон температур для работы

Если предстоит работать ручной сваркой в отапливаемом помещении, то эта характеристика не важна. Но для тех, кто трудится в холодных зданиях или на улице, стоит обращать внимание на температурный диапазон. Зачастую инверторы разрешено применять до -10 градусов. Есть особые модели, которые исправно работают при -20 градусах.

При плюсовой максимальной температуре (которая у большинства моделей составляет +40 градусов), у инвертора быстрее сработает теплозащита. Поэтому аппарат лучше ставить в тень на проветриваемом участке, тогда он будет дольше нагреваться.

Вес и габариты

Размеры и вес сварочного аппарата влияют на мобильность сварщика и удобство транспортировки. При стационарном использовании в гараже или мастерской габариты и масса не важны. Разве что требуется предусмотреть место для аппарата 500х500х600 мм. А вот для выездной деятельности стоит покупать трансформатор с весом 3-6 кг. Его можно надеть на плечо и варить на высоте, что не потребует длинных кабелей массы и держателя, а лишь удлинитель для сетевого провода. Габариты компактных инверторов бывают от 200х120х170 мм.

Наличие дополнительных функций

Чем больше дополнительных функций у сварочного аппарата, тем легче вести ручную сварку и наложить качественный шов. Новичку следует обратить на это особенное внимание. Вот описание некоторых дополнительных возможностей сварочного оборудования:

Ручная дуговая сварка

Основателями способа электродуговой сварки можно назвать двух великих русских изобретателей Н.Н Бенардоса и Н.Г. Славянова. Первым в мире выдвинул идею создания устройства для сварки металлическим электродом Н.Н Бенардос, он же с 1882 года на практике использовал для сварки батарею свинцово-кислотного аккумулятора. Первым же источник сварочного назначения в 1888 году создал Н.Г. Славянов, он применил генератор постоянного тока и для улучшения условий горения сварочной дуги включил в цепь балластный реостат.

С тех пор электродуговая сварка бурно развивалась, и на сегодняшний день нет отрасли промышленного производства, где бы не применялась технология электросварки. Источники питания для ручной дуговой сварки также прошли значительную эволюцию, начиная, от примитивного сварочного генератора 19 века, сварочного трансформатора 20-х годов и сварочного выпрямителя 50-х годов прошлого века, до современного сварочного инверторного аппарата.

С применением инверторных технологий при изготовлении сварочной техники ручная дуговая сварка переживает второе рождение. Инверторный сварочный источник имеет ряд преимуществ перед сварочными трансформаторами и выпрямителями:

– высокая маневренность из-за малого веса и компактности инвертора;

– экономия электроэнергии за счет высокого КПД источника питания;

– лучшие сварочные характеристики дуги.

Благодаря этим преимуществам продажа сварочных инверторов на сегодняшний день составляет около 50% от общего объема продаж сварочной техники в мире и этот процент с каждым годом увеличивается.

Ручная дуговая сварка металлическим покрытым (плавящимся) электродом, отличаясь высокой универсальностью и значительной мобильностью, обусловившими преимущественное использование ее в строительстве, имеет ряд технологических особенностей.

Ручная дуговая сварка металлическим покрытым (плавящимся) электродом, отличаясь высокой универсальностью и значительной мобильностью, обусловившими преимущественное использование ее в строительстве, имеет ряд технологических особенностей.

Способ позволяет без замены сварочного инструмента и оборудования (при надлежащем сварочном режиме) выполнять швы различных типов, сечения и назначения, а также вести сварку в любом пространственном положении и в труднодоступных местах.

Широкое применение имеет сварка электрической дугой прямого действия. При этом сварщик поддерживает устойчивый процесс сварки непрерывной подачей конца электрода в зону горения дуги, не допуская значительных отклонений длины дуги. Наилучшие результаты достигаются при сварке короткой дугой. В этом случае электрод плавится спокойно с небольшим разбрызгиванием, и обеспечивается хорошее проплавление основного металла. Нормальная длина дуги обычно не превышает 0,5—1,1 диаметра электрода. При длинной дуге повышается окисление электродного металла, увеличивается разбрызгивание, снижается глубина провара, шов получается со значительными включениями окислов.

При сварке соединений деталей и узлов металлических строительных конструкций и изделий преимущественно используют металлические покрытые электроды диаметром 3—6 мм. Основной объем работ выполняют при токе 90—350 А и напряжении дуги 18—30 В.

Производительность ручной дуговой сварки существенно уступает производительности механизированных и автоматических способов дуговой сварки, особенно при наложении длинных (более 1 м) швов большого сечения в нижнем положении.

Качество швов и сварных соединений, выполненных ручной дуговой сваркой, в значительной степени зависит от условий работ и производственных навыков сварщиков.

В промышленном строительстве ручная дуговая сварка применяется: при изготовлении и монтаже строительных и технологических металлических конструкций; при изготовлении закладных частей и деталей и выполнении монтажных соединений элементов арматуры железобетонных конструкций; при сварке стыковых соединений труб и присоединений деталей и узлов технологических, теплотехнических и магистральных трубопроводов; а также при производстве электромонтажных и санитарно-технических работ.

На процесс дуговой сварки существенное влияние оказывают протяженность и состояние электрической сварочной цепи, а также организация рабочего места сварщика.

На заводах и в мастерских рабочее место сварщика преимущественно стационарное. Для размещения свариваемого изделия небольшого габарита в удобное для сварки положение используется рабочий стол, к которому присоединен один из проводов электрической сварочной цепи. Вместо рабочего стола часто пользуются сборочно-сварочными приспособлениями (кондукторы, кантователи и др.), в которых размещают свариваемые детали или конструкции.

На строительно-монтажных площадках рабочее место сварщика нестационарно и меняется по мере перехода от сварки одной конструкции к другой.

Протяженность сварочных проводов при этом может достигать 50 м и более. Падение напряжения в такой цепи, превышающее допустимые пределы (4—5%), будет оказывать отрицательное влияние на технологические свойства сварочной дуги. В таких случаях увеличивают сечение проводов сварочной цепи или устанавливают источники тока на более близком расстоянии от места работы сварщика. Для этих целей наиболее рационально использовать применяемые для строительно-монтажных условий специальные малогабаритные передвижные помещения контейнерного типа — машинные залы, в которых размещают сварочное оборудование. Обычно в машзалах устанавливают один источник постоянного тока и один — переменного или один многопостовой (на 3—6 постов) сварочный выпрямитель.

Особенности сварочной дуги постоянного и переменного тока

С помощью источников постоянного тока можно вести сварку при прямой или обратной полярности. Дуга прямой полярности (электрод — «минус», объект сварки — «плюс») обеспечивает более глубокое проплавленне основного металла; при дуге обратной полярности повышается скорость плавления электрода.

В табл. IX.1 приведены данные о некоторых технологических особенностях сварочной дуги постоянного и переменного тока.

IX.1. Технологические особенности сварочной дуги постоянного и переменного тока

Возникающее при постоянном токе «магнитное дутье» (при токе более 200 A) может вызвать сильное отклонение и блуждание сварочной дуги, вследствие чего увеличивается разбрызгивание, ухудшается качество шва и снижается производительность.

Большинство современных электродов общего назначения пригодно для сварки на любой полярности тока, вместе с тем имеется ряд марок электродов, предназначенных для сварки на какой-либо одной полярности.

Электроды, используемые при сварке на переменном токе, обеспечивают вполне устойчивое горение дуги.

Подготовка металла под сварку

К основным операциям подготовки металла под сварку относятся: правка и очистка проката; механическая или термическая резка при заготовке деталей и полуфабрикатов; обработка кромок, подлежащих сварке.

Обработка кромок стыковых соединений заключается в отбортовке их при толщине металла до 4 мм или разделке кромок для создания скоса и притупления при большей толщине металла.

При дуговой сварке повышенные требования предъявляются к чистоте кромок и поверхности прилежащих к ним зон свариваемых деталей.

В целях избежания образования в швах пор, шлаковых и других включений торцевые поверхности кромок и прилегающие к ним зоны металла шириной 25—30 мм подлежат очистке от ржавчины, краски, масляных и других загрязнений. Очистку выполняют металлическими щетками, абразивными материалами или инструментом, а также газопламенной обработкой.

При сборке конструкций, помимо применения инвентарных и других сборочных приспособлений, кондукторов и кантователей, для фиксации взаимного расположения элементов конструкций и детален часто используют прихватки (короткие швы), осуществляемые ручной дуговой сваркой.

Длина швов-прихваток обычно 50—100 мм.

Размеры сечений прихваток не должны превышать 1/3 основных швов (при толщине свариваемого металла более 5 мм). Поверхность прихваток следует зачищать от шлака и загрязнений. При выявлении дефектов их удаляют абразивным инструментом и швы выполняют вновь.

В зависимости от формы и взаимного расположения свариваемых кромок, размеров поперечного сечения шва и положения его в пространстве при ручной дуговой сварке осуществляют простые или сложные траектории движения рабочим (с горящей дугой) концом электрода, которые позволяют: управлять тепловым потоком, охлаждая металл при отводе дуги и увеличивая тепловое воздействие при прекращении движения электрода; выполнять однопроходные швы различной формы и размеров сечения; уменьшать возможность натека или прожога металла; предотвращать стекание металла при наклонном или отвесном положении сварочной ванны.

При перемещении конца электрода вдоль линии соединения без колебательных поперечных движений ширина валика шва не превышает 0,8—1,5 диаметра электрода. Поперечные движения конца электрода обеспечивают получение валика увеличенной ширины.

Сварка стыковых швов

Стыковые соединения без скоса кромок сваривают уширенным швом с одной или двух сторон стыка.

Стыковые соединения с разделкой кромок выполняют однослойными (однопроходными) или многослойными (многопроходными), в зависимости от толщины металла и формы подготовки кромок (рис. IX.2).

IX.2. Сварка стыковых швов

а—г — формы поперечных сечений швов; 1—7 — порядок выполнения слоев шва; 0 — подварочный шов

Рекомендации по числу слоев стыковых многослойных швов приведены в табл. IX.6.

IX.6. Число слоев при сварке стыковых и угловых швов

Сварку многослойных швов начинают, тщательно проваривая корень шва электродом диаметром не более 4 мм, а последующие швы наплавляют уширенными валиками, используя электроды большего диаметра.

В ответственных конструкциях корень шва удаляют вырубкой зубилом или газовым резаком для поверхностной резки, а затем накладывают подварочный шов.

Сварка угловых швов

Наилучшие результаты при сварке угловых швов обеспечиваются при установке плоскостей соединяемых элементов в положение «в лодочку» (рис. IХ.3,а), т.е. под углом 45° к горизонтали. При этом достигается хорошее проплавление угла и стенок элементов без опасности подреза или непровара, а также создается возможность наплавлять за один проход швы большого сечения. Однако не всегда можно установить соединяемые элементы в положение «в лодочку». В ряде случаев соединяемые элементы занимают иное (см. рис. IX.3,б—г) положение в пространстве. Сварка таких угловых швов сопровождается дополнительными сложностями, так как возможны непровары вершины угла соединения или горизонтальной стенки, а так же подрезы стенки вертикального элемента. В этих случаях катеты однослойного углового шва не должны превышать 8 мм. Швы с катетами свыше 8 мм выполняют в два слоя и более (см. табл. IX.6).

IX.3. Сварка угловых швов

а—г — формы поперечных сечений швов н положение деталей при сварке; 1—4 — порядок выполнения слоев шва

Угловые швы таврового соединения с двумя симметричными скосами одной кромки (см. рис. IX.3, г) сваривают в один слой или в несколько слоев в зависимости от толщины свариваемого металла.

Технология сварки угловых швов в вертикальном и потолочном положениях существенно не отличается от сварки стыковых швов со скосом кромок. Для обеспечения необходимого провара вершины угла первый слой выполняют электродами диаметром 3—4 мм.

При сварке угловых швов нахлесточных соединений нельзя допускать излишнего проплавления (подреза) кромки верхнего элемента и наплыва металла (при недостаточном сплавлении) на плоскость нижнего элемента.

Сварка тонколистового металла

При дуговой сварке на весу стыковых соединений из металла толщиной 0,5—3 мм возможно сквозное проплавление дугой кромок с образованием отверстий, трудно поддающихся последующему исправлению. Вместе с тем из-за ограниченной возможности регулирования тепла дуги прямого действия помимо прожогов в таких швах обнаруживаются непровары, шлаковые включения и другие дефекты.

Для обеспечения необходимого качества сварки тонколистовой стали применяют отбортовку кромок, временные теплоотводящие подкладки, остающиеся стальные подкладки или расплавляемые элементы, электроды со специальным покрытием, специальное сварочное оборудование.

Сварку с отбортовкой кромок выполняют главным образом на постоянном токе металлическим или угольным электродом. Хорошие результаты достигаются при установке кромок в наклонное положение (45—65°) и при сварке на спуск.

Для подбора диаметра металлического электрода и тока при сварке стыковых соединений из тонколистовой стали можно пользоваться данными табл. IX.7. При сварке нахлесточных соединений ток увеличивают на 10—15, при сварке тавровых соединений — на 15—20%.

IX.7. Режимы ручной дуговой сварки стыковых соединений из тонколистовой стали

Угольный электрод применяют диаметром 6—10 мм, сварочный ток должен быть 120—140 А, полярность прямая.

В качестве временных теплоотводящих подкладок используют массивные медные и бронзовые плиты (бруски). Сборку осуществляют без зазора, обеспечивая плотное прилегание свариваемых листов к подкладке.

Для стыковых соединений применяют стальную остающуюся подкладку, если это допускается проектом. Сварку ведут с проплавлением элементов из тонколистовой стали и приваркой их к стальной подкладке. Применяют также присадочный пруток или стальную полосу, укладываемые вдоль свариваемых кромок, которые расплавляют дугой вместе с кромками основного металла.

Для сварки на малых токах используют электроды со специальным покрытием (марок ОМА-2 и др.) и постоянный ток обратной полярности. При этом применяют источники питания дуги с повышенным напряжением холостого хода, допускающие регулирование малых токов (например, преобразователь ПСО-120, выпрямители ВКСГ-30, ВД-101 и др.).