Огнеупорный цемент: характеристики, область применения, отличительные черты

Отстраивая и благоустраивая свое жилье, владелец нередко старается создать там зону особого комфорта. Частный дом, коттедж, дачу или иное индивидуальное строение отлично украшают камины и оригинальные печи. Не помешает и отдельная зона для приготовления барбекю для веселой компании. Но, чтобы построить безопасную конструкцию, способную прослужить не один год, нужно подбирать особые материалы высокого качества. К таким относится и огнеупорный цемент.

Эксплуатационные характеристики

Положительные свойства у огнеупорной смеси следующие.

- Он обладает особой устойчивостью к повышенной температуре — выдерживает открытый огонь и жар от 2000 до 3500 градусов Цельсия.

- Весьма прочен. Так, чем больше цемента в приготовленном растворе, тем прочнее получится смесь. Разгадка — в керамических сцеплениях, которые образуются при нагревании.

- Быстро затвердевает. Уже через 20 часов можно эксплуатировать созданное изделие, что является рекордом среди прочих строительных модификаций.

- Огнеупорный цемент не уступает обычному ни в вязкости, ни в сцепляемости.

- Ни коррозии, ни быстрое разложение описываемому виду не страшны. Алюминат кальция придает цементу коррозийную стойкость.

- Поскольку в составе отсутствует влага, у жаропрочного цемента ярко выражены неэлектропроводные свойства.

- Приготовить смесь весьма легко: достаточно смешать обычную воду, простой песок и жаропрочное связующее.

- Особые клеевые гранулы, входящие в состав материала, делают сцепление кирпичной кладки надежной и устойчивой, блокируют пустоты, препятствуя тем самым выходу воздуха наружу. Изготовленные с использованием описываемого материала печи и камины не дымят.

Если планируется построить конструкцию, способную выдержать температуру до 1600 градусов Цельсия, в смесь обязательно добавляются шлаки алюмотермического происхождения (например, алюминаты кальция с концентрацией более 75%).

Но и на минусах следует заострить особое внимание. Впрочем, их не так и много.

- При определенных условиях материал может выделять неприятный для пользователя запах.

- Стоимость термостойкой смеси значительно выше, чем обычного цемента, поэтому при покупке больших объемов материала это довольно ощутимый недостаток.

Типовой состав для изготовления 1 кубического метра огнеупорного бетона: 300 кг глиноземистого цемента, 1200 кг шамотного или хромитового щебня, 750 кг шамотного или хромитового песка, 160-170 литров воды.

Маркировка и состав

Огнеупорные составы различаются по маркам: от 100 до 600. Цифры обозначают прочность при степени сжатия от 100 до 600 бар.

Еще одно разделение — по классам: от 30 до 60, в зависимости от сжатия.

Отличие марок от классов заключается в расчете прочности, которая выводится по обеспеченности 95% (из 100 образцов 95 должны обязательно соответствовать классу).

Маркировка от 40 до 60 наносится на глиноземистые составы, которые популярны в строительных, топливных и энергетических отраслях. Самый ходовой — ГЦ-40. Он создается по ГОСТу 969-91 и состоит из извести (или породы с большой долей чернозема в составе) и известняка. Не теряет свойств даже при температуре 1700 градусов. У ГЦ-50 и 60 прочность еще выше, но отмечается выделение неприятного запаха в процессе эксплуатации.

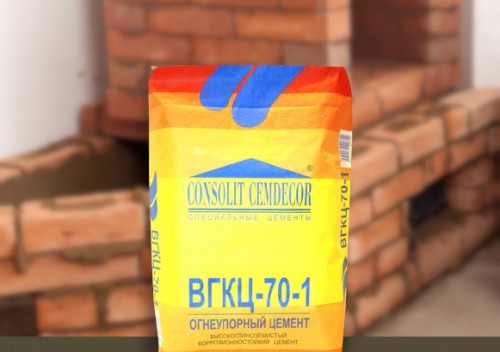

ГЦ-70, 75, ВГЦ-I-35, ВГЦ-75-05 отличаются повышенными огнеупорными параметрами за счет улучшения качества смеси (это высокоглиноземистый цемент), а также отсутствием неприятного амбре.

ГЦ и ВГЦ изготавливаются при помощи плавки, в сочетании с хромитовой рудой или магнезитом участвуют в создании гидравлически твердеющих растворов.

Отличие от других видов цемента

Основное отличие — в термостойкости. Даже длительное воздействие высоких температур на устойчивость постройки не влияет, в отличие от традиционных типов цемента — шлакового раствора или портландцемента. Они начинают деформироваться уже при 250 градусах, вследствие чего в стенах конструкций появляются трещины.

В состав огнеупорного цемента могут входить:

- щелочные соединения металлов (5-20% от общего объема);

- шлаки гранулированные (от 50 до 90% объема смеси);

- добавки, обеспечивающие устойчивость к повышенным температурам (5-40%).

Подготовка при использовании огнеупорных смесей такая же, как и при использовании обычного цемента. Очистите поверхность от пыли сажи при помощи влажной тряпки или пылесоса, а затем удалите с нее масляные подтеки и жировые пятна (используя специальный растворитель). Раствор изготавливается строго по инструкции производителя, желательно с применением бетономешалки. Кладка кирпичей осуществляется стандартным способом, с тщательным заполнением швов раствором. Нельзя допускать образования воздушных полостей!

Область использования

Для строительства современных каминов и печей, при кладке дымоходов и сооружения вентиляции.

Для строительства современных каминов и печей, при кладке дымоходов и сооружения вентиляции.- При производстве элементов футеровки как связующий элемент.

- В отрасли стекловарения.

- Для изготовления печей особой прочности (для производственных задач в черной и цветной металлургии).

- Для строительства конструкций, без которых не обходится производство фосфора, аммиака и спирта.

- При приготовлении раствора для обмазки домашних печей.

- Для выпуска строительных блоков, огнеупорных кирпичей, железобетонных сборных конструкций повышенной прочности к огню (постройки шахт, фундаментов под машины, подземных сооружений).

- Для восстановления плавильного устройства или иного теплового агрегата, работающего при температурах до 1600 градусов Цельсия (горелочных камней, стекловаренных печей).

- Для организации монолитной футеровки в процессе восстановления печи или камина.

- Как компонент в создании клеев и растворов в химической, строительной и нефтеперерабатывающей промышленности.

- С помощью огнеупорного цемента изготавливают основу под подоконники, притолоки и полы.

Нет лучшего связующего материала для проведения строительных работ в холодные месяцы, чем жаропрочный цемент. Благодаря полученному раствору можно избежать усадки при температурах ниже нуля (до -10 градусов).

Стоимость продукции разных марок

Стоимость огнеупорного цемента меняется в зависимости от времени года: летом увеличивается, поскольку строительных работ в это время проводится большая часть, зимой — уменьшается. Купить материал можно навалом или в мешках, в розницу и оптом, в любом строительном магазине.

Стоимость огнеупорного цемента меняется в зависимости от времени года: летом увеличивается, поскольку строительных работ в это время проводится большая часть, зимой — уменьшается. Купить материал можно навалом или в мешках, в розницу и оптом, в любом строительном магазине.

Приблизительные расценки следующие:

- 50 кг цемента ГЦ-40 (Украина) стоит 1300-1400 рублей;

- 50 кг польского GORKAL 40 — 1400-1500 рублей;

- турецкий ISIDAS 40 — 625-640 рублей за 25 кг;

- LAKKA TULENKESTAVA из Финляндии — 1300 рублей за 25 кг;

- отечественный ВГЦ-50 — 1800 рублей за 20 кг.

Перед покупкой обратите внимание на наличие сертификата соответствия продукции и марку. Жаростойкий, специализированный материал не может стоить дешевле обычного.

Заключение

Термостойкие составы давно заняли нишу в рейтинге самых популярных строительных материалов. Повышенная прочность, быстрое затвердение, жаростойкость, доступность — все это делают огнеупорный цемент незаменимым в строительстве объектов металлургии, оборонного комплекса, химических предприятий.

Кислотоупорный цемент. Состав, свойства, применение

Кислотоупорные цементы состоят из смеси водного раствора силиката натрия (растворимого стекла), кислотоупорного наполнителя и добавки – ускорителя затвердения. В качестве микронаполнителя используют кварц, диабаз и др. кислотоупорные материалы; ускорителем твердения служит кремнефтористый натрий. Вяжущим материалом в кислотоупорном цементе служит растворимое стекло Na2O*SiO2 или силиката кальция K2O*nSiO2. Добавка кремнефтористого натрия также повышает водостойкость и кислотоупорность цемента.

Применение: Кислотоупорные цементы применяют для футеровки химической аппаратуры, возведения башен, резервуаров и др. сооружений химической промышленности, а так же для приготовления кислотоупорных замазок, растворов и бетонов.

Свойства: Кислотоупорный цемент не водостоек; разрушается от воздействия воды и слабых кислот. Для повышения водостойкости в состав вводят 0,5% льняного масла или 2% гидрофобизирующей добавки. Полученный таким образом гидрофобизированный цемент называют кислотоупорным водостойким цементом (КВЦ). Для повышения кислотостойкости кислотоупорных бетонов рекомендуется обрабатывать их поверхность разбавленной соляной или серной кислотой, раствором хлористого кальция или магния.

41) Расширяющиеся цементы. Состав, свойства, применение. К этой группе вяжущих относят цементы, несколько увеличивающиеся в объеме при твердении во влажных условиях или не дающие усадки при твердении на воздухе.

Водонепроницаемый расширяющийся цемент – представляет собой быстросхватывающееся и быстротвердеющее гидравлическое вяжущее вещество, получаемое помолом м смешением в шаровой мельнице тонко измельченных глиноземистого цемента, гипса и высокоосновного алюмината кальция – 4СаO*Al2О3 . Начало схватывания цемента – не ранее 4мин, а конец – не позднее 10мин. Схватывание можно замедлить добавкой СДБ (сульфатно-дрожжевой бражкой), уксусной кислоты. Применяют водонепроницаемый расширяющийся цемент при восстановлении разрушенных бетонных и железобетонных конструкций, для гидроизоляции тоннелей, стволов шахт, в подземном и подводном строительстве, при создании водонепроницаемых швов.

Гипсо-глиноземистый расширяющийся цемент – это быстротвердеющее гидравлическое вяжущее, получаемое путем совместного тонкого помола или смешения высокоглиноземистого шлака и природного двуводного гипса. Применяют его для получения безусадочных и расширяющихся водонепроницаемых растворов и бетонов, для зачеканки швов, гидроизоляции шахт.

Расширяющийся портландцемент (РПЦ) – это гидравлическое вяжущее вещество, получаемое совместным тонки помолом ПЦ клинкера – 58-63%, глиноземистого шлака или клинкера – 5-7%, гипса – 7-10% и гранулированного доменного шлака или др. активной минеральной добавки – 23-28%. РПЦ быстро твердеет в условиях кратковременного пропаривания, обладает высокой плотностью и водонепроницаемостью во влажной среде в течении 3сут твердения, обладает способностью расширяться.

Напрягающий цемент при затворении водой сначала твердеет и набирает прочность, а в последующее время расширяется и напрягает железобетон. Применяют самонапрягающий цемент для изготовления напорных труб, резервуаров для воды, цементно-бетонных покрытий аэродромов, спортивных сооружений.

42) Бетоны. Классификация. Значения бетонов для индустриального строительства. Бетон – строит. материал, получаемый в результате перемешивания, укладки, уплотнения и затвердевания рационально рассчитанной смеси из щебня или гравия, песка, цемента, воды и добавок. До затвердения смесь наз. бетонной смесью (БСМ).Достоинства:низкая стоимость; бсм легко заполняет форму или опалубку;получают бетоны с разнообразными свойствами. Недостатки: малая прочность при изгибе (р.) – для устранения недостатка бетон армируют; длительность твердения; требуется тщательный уход за бетоном.Св-ва бетонов определяются качеством составляющих и их структурой (строением).Структура бетонов определяется крупностью, гранулометрическим составом, формой зёрен и количественным соотношением его компонентов, их взаиморасположением, наличием пор и дефектов.Структура бетона неоднородна из-за различных св-в компонентов. Для установления влияния структуры на св-ва бетона выделяют следующие разновидности структуры: 1)макроструктура – определяется крупной составляющей и строительным р-ром; 2)мезоструктура – формируется мелким заполнителем и цементным камнем; 3) микроструктура – формируется цементным камнем (цемент + вода). В зависимости от соотношения составляющих (щебня и песка) можно выделить: 1) базальную, 2.) поровую, 3) контактную макро- и мезоструктуры.

В бетонах с базальной макроструктурой зёрна щебня не образуют взаимных контактов, поэтому св-ва бетона обусловлены преимущественно св-ами р-ра. При постепенном насыщении макроструктуры щебнем до состояния взаимного контактирования создаётся поровая структура, образующая компактный щебёнистый каркас, способный воспринимать значительные усилия. При дальнейшем увеличении содержания щебня возникает контактовая макроструктура, кот. характерна для крупнопористых бетонов. Микроструктура цементного камня представляет собой неоднородную капиллярно-пористую структуру, образ-ся при взаимодействии цемента с водой. Св-ва микроструктуры зависят от минерального состава ПЦ клинкера, добавок, тонкости помола цемента, кол-во воды в затворении, условия твердения.

Классификация бетонов по различным признакам

I. По средней плотности:1) особотяжёлый рср >2.5 тыс. кг/м 3 ; 2) тяжёлый (обычный бетон) рср1.8-2.5 тыс. кг/м 3 ; 3) лёгкий бетон рср0.5-1.8 тыс. кг/м 3 ; 4) особолёгкий рср 3.

II. По виду вяжущего: 1) цементные, 2) известковые, 3) гипсовые, 4) бетоны на основе гипсовых вяжущих.

III. По назначению: 1) Обычный – для бетонных и ж/б несущих конструкций зданий и сооружений (колонны, балки); 2) Гидротехнический – для возведения плотин, шлюзов; 3)Дорожный; 4) Специальный (кислотоупорный, декоративный, теплоизоляционный); 5) Бетон для стен зданий и лёгких покрытий.

Значения бетонов для индустриального строительства: Бетон явл. одним из важнейших строительных материалов во всех областях современного строительства. Это объясняется изменением свойств бетона в широком диапазоне путем использования компонентов соответствующего качества, применения спец. методов механической обработки, возможностью изготовления самых разнообразных по форме и размерам долговечных строительных конструкций, т.к. до 80-85% объема его составляют заполнители из местных каменных материалов.

Не нашли то, что искали? Воспользуйтесь поиском:

Кислотоупорный бетон

Кислотоупорный цемент – специальный цемент, представляющий собой смесь совместно или раздельно молотых кварцевого песка и кремнефтористого натрия (Na2SiF6). Внешне кислотоупорный цемент выглядит как порошкообразный материал, который, как и другие виды цемента, получается путем помола. Готовая смесь должна быть тщательно и равномерно перемешана. Степень измельчения должна быть такой, чтобы остаток при просеивании измельченной массы через сито с 900 отв/см не превышал 0,5%, через сито с 4900 отв/см2 – 10% и через сито с 10 000 отв/см2 – 50%.

Кислотоупорный бетон получают затворением кислотоупорного цемента водным раствором силиката натрия или калия (жидкого стекла), который при схватывании образует кислотостойкий камень.

На кислотоупорный цемент есть ГОСТ 5050- 49 – “Цемент кислотоупорный кварцевый кремнефтористый”. Согласно этому нормативу соотношение между песком и натрием зависит от химического состава песка и зависит от общего содержание окиси кремния (SiО2), которое в готовом цементе должно быть не менее 92%.

Кислотостойкий бетон можно применять в кислотных органических и неорганических средах любой степени агрессивности, исключение составляют фтористоводородная (HF) и кремнефтористоводородная (H2SiF6) кислоты, в которых растворяется кремнезем.

Кислотостойкий бетон можно армировать так же, как и обычный бетон. Такой бетон прочно скрепляется с арматурой, не вызывает ее коррозии.

Применение других вяжущих веществ в данных случаях недопустимо, так как они под действием кислот разрушаются.

При длительном воздействии воды, пара и растворов щелочей бетоны и растворы на жидком стекле теряют прочность.

Ограничения применения кислотоупорного цемента также связаны с токсичностью кремнефтористого натрия.

Область применения

- Строительстве резервуаров, ванн и других емкостей для химической промышленности.

- Защита химической аппаратуры от воздействия разного рода кислот.

- Заделка швов между изделиями, имеющими кислотостойкие характеристики.

- Раствор для кладки химически стойких материалов (кирпича, плитки) при защите корпусов химической аппаратуры.

- Целлюлозно-бумажная промышленность (производство целлюлозы сульфатным способом), для защиты варочных котлов защита представляет собой кислотоупорную керамическую плитку или кирпич, уложенные на кислотостойкой замазке. Используется также монолитная футеровка из кислотоупорного бетона на жидком стекле.

Изготовление кислотостойкого бетона

В составе кислотного цемента 5 компонентов:

- жидкое стекло;

- кремнефтористый натрий;

- тонкоизмельченный кварцевый песок;

- кварцевый песок крупного помола;

- щебень.

Кислотостойкий бетон должен быть максимальной плотности, которая обеспечивает более прочную и повышенную водостойкость и кислотостойкость. Это обеспечивается при помощи подбора соотношения между крупным и мелким наполнителями, когда пустоты в щебне максимально заполняются песком, а пустоты в песке заполняются тонкомолотым наполнителем.

Кварцевый песок применяется в качестве кислотоупорного заполнителя, но так же могут применяться и другие кислотостойкие измельчённые породы:

Содержание SiO2 в кварцевом песке должно быть не менее 95%.

Кремнефтористый натрий является химическим отвердителем жидкого стекла, образующим при взаимодействии с последним гель кремнезёма, обеспечивающий формирование плотной и кислотоустойчивой структуры камня.

Ориентировочное количество кремнефтористого натрия Na2SiF6 от массы растворимого стекла (т. е. сухого вещества в составе жидкого стекла) в кислотоупорных растворах и бетонах составляет:

- 4% в цементах, предназначенных для изготовления замазок;

- 10-15% – для растворов и бетонов.

Кислотоупорный кварцевый кремнефтористый цемент

Кварцевый кремнефтористый кислотоупорный цемент – порошкообразный материал, получаемый совместным помолом или тщательным смешиванием раздельно измельченных кварцевого песка и ускорителя твердения – кремнефтористого натрия. Его затворяют на водном растворе силиката натрия, после чего уже на воздухе он превращается в прочное камневидное тело, способное противостоять действию большинства минеральных и органических кислот.

Выпускают три разновидности этого цемента:

- Тип 1, предназначен для приготовления кислотоупорных замазок, затворяемых на жидком стекле; кремнефтористого натрия в нем должно быть не менее 4±0,5% от массы цемента.

- Тип 2, используют для изготовления кислотоупорных растворов и бетонов, затворяемых на натриевом жидком стекле; содержание кремнефтористого натрия в нем – не менее 8±0,5%.

- Тип 3, для изготовления кислотоупорных замазок, растворов и бетонов, затворяемых на калиевом жидком стекле; содержание кремнефтористого натрия в нем должно быть не менее 14±0,5%.

Полимерсиликатные бетоны

Полимерсиликатными называют материалы (растворы, бетоны, замазки) на кислотоупорном цементе, модифицированном полимерными добавками (пластификаторы, уплотнители, гидрофобизаторы и т.д.).

Ниже приведен рецепт полимерсиликатного бетона из книги – “Рекомендации по изготовлению и применению изделий и конструкции из полимерсиликатного бетона”, 1985г., Госстрой СССР, Ордена Трудового Красного Знамени, научно-исследовательский институт бетона и железобетона.

- В качестве вяжущего для приготовления полимерсиликатных бетонов следует применять натриевое жидкое стекло (ГОСТ 13078-81) плотностью 1,38-1,42 г/см 3 с силикатным модулем 2,6-3,0.

- Для торкретнотукатурок в качестве вяжущего следует применять калиевое жидкое стекло (ТУ 6-15-785-73) плотностью 1,30-1,36 г/см 3 с силикатным модулем 2,4-3,1.

Натрий кремнефтористый технический КФН (ГОСТ 87-77) с содержанием основного продукта не менее 93%. Влажность отвердителя должна быть не более 1 %. Тонкость помола отвердителя определяется по ГОСТ 310.2-76 просеиванием пробы через сито с сеткой N o 008 или по удельной поверхности методом воздухопроницаемости. Остаток на сите не должен превышать 15%. Для получения бетона марки М250 удельная поверхность КФН должна составлять 2500-3000 см 2 /г., а для марки М350 – 4500-5000 см 2 /г.

Для повышения кислотонепроницаемости полимерсиликатного бетона в качестве уплотняющих добавок следует применять:

- фуриловый спирт или фурфурол;

- ацетоноформальдегидную смолу;

- компаунд, состоящий из фурилового спирта ФС и фенолоформальдегидной резольной водорастворимой смолы типа ФРВ-1 или ФРВ-4, взятых в соотношении 70-90% ФС и 30-10% ФРВ;

- тетрафурфуриловый эфир ортокремниевой кислоты;

- полиизоцианат;

- карбамидную смолу КФЖ или КФ-МТ.

Для увеличения жизнеспособности полимерсиликатных смесей следует применять кремнийорганическую жидкость ГКЖ-1О или ГКЖ-11.

В качестве пластифицирующих добавок, увеличивающих подвижность смеси, рекомендуется применять:

- нейтрализованные сульфокислоты НС на основе продуктов перегонки нефти (ГОСТ 13302-77);

- ацетоноформальдегидные смолы САФА;

- суперпластификатор-разжижитель С-3;

- алкилфениловые эфиры полиэтиленгликоля (жидкое мыло) 0П-7 или ОП-10 (ГОСТ 8433-81);

- лаурилсульфат натрия.

Для повышения защитных свойств к стальной арматуре и закладным деталям рекомендуется использовать следующие ингибиторы коррозии:

- окись свинца;

- комплексную добавку катапин и сульфонол;

- фенилантринилат натрия.

Тонкомолотые наполнители, применяемые в производстве полимерсиликатных бетонов, могут быть промышленного производства или могут приготовляться на месте путем размола соответствующих материалов:

- андезитовая мука;

- диабазовая мука;

- кварцевый кислотоупорный цемент или муку, полученную из других кислотостойких материалов.

При использовании андезитовой муки или кварцевого кислотоупорного цемента при подборе состава ПСБ необходимо учитывать содержащийся в наполнителях кремнефтористый натрий.

Наполнители должны иметь кислотостойкость не ниже 97-98%.

Наполнители следует просеивать через сито N o 0315 для получения тонкости помола не ниже 2000 см 2 /г, при этом остаток на сите составляет 5-8%,

Его можно использовать в качестве мелкого заполнителя.

Влажность наполнителей должна быть не более 1%.

Для приготовления полимерсиликатных бетонов в качестве мелкого заполнителя следует применять природные кварцевые пески в естественном состоянии, фракционированные или обогащенные, кислотостойкостью не менее 96%.

Зерновой состав мелкого заполнителя должен находиться в пределах 0,15-2,5 мм

Модуль крупности песка должен быть в пределах 2-3.

Содержание в природных и дробленых песках зерен, проходящих через сито N o 014, не должно превышать 2%, а пылевидных, илистых и глинистых частиц – 1%.

Заполнители не должны содержать примеси известняка, доломита, металлических включений (проба раствором соляной кислоты). При наличии таких примесей всю партию заполнителя следует забраковать.

Крупный заполнитель для тяжелых полимерсиликатных бетонов

В качестве крупного заполнителя для тяжелых полимерсиликатных бетонов должен применяться кислотостойкий щебень (ГОСТ 8267-82), получаемый из естественных изверженных пород (андезит, гранит, базальт, кварцит). Предел прочности при сжатии естественного камня должен составлять не менее 80 МПа, водопоглащение – не более 2%, кислотостойкость – не менее 96%, содержание глинистых пылевидных частиц не более 1%.

Применение щебня из осадочных горных пород не допускается.

Наибольший размер щебня не должен превышать 1/4 толщины конструкции и 1/2 расстояния между арматурными стержнями.

Для получения бетона высокой плотности следует применять щебень следующих фракций: 5-10, 10-20, 20-40 мм. Зерновой состав каждой фракции должен отвечать требованиям ГОСТ 10268-80.

Крупные и мелкие заполнители должны иметь влажность не более 1%.

Крупный заполнитель для легких полимерсиликатных бетонов

В качестве крупного заполнителя для легкого полимерсиликатного бетона следует применять керамзитовый гравий с насыпной плотностью 550-800 кг/м 3 и прочностью на сжатие в цилиндре не менее 2 МПа, отвечающий требованиям ГОСТ 9759-83, аглопоритовый щебень, а также другие искусственные и естественные кислотостойкие пористые заполнители (шунгизит, пористое стекло, перлит и др.).

Кислотостойкость легкого заполнителя для ПСБ должна быть не ни же 96%, водопоглащение не более 20%, влажность не более 2%.

Кислотостойкие замазки

Для изготовления используют также тонкомолотую андезитовую муку в смеси с кремнефтористым натрием (андезитовая замазка). Такую смесь затворяют жидким стеклом (силикатный модуль = 2,8, плотность – 1,4 г/см3) при следующем соотношении компонентов, массовые части:

- андезитовая мука – 95,

- Na2SiF6 – 5,

- натриевое жидкое стекло – 35.

Кислотостойкий бетон в производстве приготовляют в бетономешалках, размер емкости которых зависит от количества бетона, необходимого для укладки в определенный промежуток времени.

Физико-химические свойства

Схватывание и прочность

Основу твердения кислотоупорного цемента составляет взаимодействие кремнефторида натрия с высококонцентрированным раствором жидкого стекла. Реакция между Na2SiF6 и жидким стеклом протекает в два последовательных этапа: первый – нейтрализация щелочи в растворе до начала гелеобразования, второй – нейтрализация щелочи в формирующемся гидрогеле.

Сроки схватывания кислотоупорного цемента нормальной густоты должны быть:

- начало – не ранее 40 мин. (цемент типа I) и 20 мин (цемент типа II),

- конец – не позднее 8 часов для цементов обоих типов.

Нормативы по прочности оцениваются у цемента 28-ми суточного твердения, после кипячения их в течение 1 часа в 40%-ном растворе серной кислоты:

- Предел прочности при растяжении – не менее 2,0 МПа.

- Прочность при сжатии бетонов на кислотоупорном цементе составляет 20-60 МПа.

Обычно после воздействия концентрированных кислот прочность бетона повышается, а в разбавленных кислотах снижается, так как происходит выщелачивание фтористого натрия, который повышает пористость материала.

Снижение прочности по сравнению с прочностью образцов, не подвергавшихся кипячению в кислоте, не должно превышать 10%.

Жаропрочность

Жаропрочный кислотостойкий бетон применяют для того, чтобы бетонировать днища башенного оборудования сернокислотного производства, для изготовления фундаментов под оборудование. Такой бетон можно использовать при температуре 900-1200°С.

Химическая стойкость

Стойкость кислотостойкого бетона определяется механической прочностью до и после того, как на бетон воздействуют кислоты различной степени агрессивности на образцы за один месяц. Перед этим образцы должны храниться на открытом воздухе около 10 суток. Затем прочность образцов, которые были в кислотных жидкостях, сравнивают с образцами, которые находились на воздухе.

Коэффициент химической стойкости кислотостойких бетонов определяют по изменению прочности образцов после испытаний в агрессивной среде по формуле:

где Rq и Rr – прочность образцов соответственно до погружения в агрессивную среду и после выдержки в ней.

Химически стойкие бетоны на жидком стекле (плотные полимерсиликатные бетоны) предназначены для работы в условиях воздействия разбавленных и концентрированных минеральных кислот (азотной, серной, соляной, фосфорной), органических кислот (молочной, лимонной) с коэффициентом химической стойкости 0,7. В водном растворе аммиака (10-25%-ном) такие бетоны имеют Kx.c.>0,5, в насыщенных растворах хлоридов металлов Kx.c.>0,1, в органических растворителях (ацетон, бензол, толуол) и нефтепродуктах бетоны характеризуются высокой химической стойкостью (0,8x.c. 4,0), однако в этой области наблюдается ослабление вяжущих свойств.

В последние годы научились защищать жидкостекольные бетоны от воды, добавляя в жидкое стекло фуриловый спирт, парафиновую эмульсию.

Так же для повышения водостойкости в состав цемента вводят 0,5% льняного масла или 2% гидрофобизующей добавки. Полученный таким образом гидрофобизованный цемент называют кислотоупорным водостойким цементом (КВЦ).

Все материалы, представленные на сайте, носят исключительно справочный и ознакомительный характер и не могут считаться прямой инструкцией к применению. Каждая ситуация является индивидуальной и требует своих расчетов, после которых нужно выбирать нужные технологии.

Не принимайте необдуманных решений. Имейте ввиду, что то что сработало у других, в ваших условиях может не сработать.

Администрация сайта и авторы статей не несут ответственности за любые убытки и последствия, которые могут возникнуть при использовании материалов сайта.

Сайт может содержать контент, запрещенный для просмотра лицам до 18 лет.

Огнеупорные и кислотоупорные цементы в строительстве

Одним из актуальных эксплуатационных свойств цементов являются их огне- и кислотостойкость. Обычные растворы на основе портландцемента теряют прочность уже при 250 °С, а при 500 °С начинают активно разрушаться. Содержание кислот в окружающей среде также пагубно влияет на прочность и долговечность строительного материала.

Как высокая температура и кислоты разрушают изделия из цемента

В составе цементных растворов содержится гидроксид кальция – продукт гашения извести водой. При нагревании происходит его разложение до оксида кальция и воды, испаряющейся в окружающую среду. После остывания образовавшийся оксид кальция (негашеная известь) начинает интенсивно впитывать влагу из воздуха, вступая с ней в реакцию.

Кислоты, содержащиеся в воде, вступают во взаимодействие с соединениями кальция, постепенно вымывая их из цементного раствора. Даже слабая угольная кислота, образующаяся при растворении углекислого газа в воде, оказывает весьма разрушительное действие. Сохранить термическую устойчивость и противостоять кислотам позволяет специальный химический состав.

Производство и компоненты

Для придания материалу свойства термической стабильности применяются два пути:

- введение в состав обычного портландцемента специальных химических добавок, препятствующих возникновению оксида кальция при нагревании. В качестве таких добавок применяется кремнезем (оксид кремния) и фосфаты щелочных металлов. При повышении температуры образуются силикаты или фосфаты кальция, практически не подверженные дальнейшему температурному воздействию;

- использование специальных, не чувствительных к нагреву композиций. Наиболее популярным и используемым является высокоглиноземистый цемент.

В состав материала входят очищенные бокситы с высоким содержанием глинозема (оксида алюминия) и известняк (карбонат кальция). Конечное содержание глинозема составляет не менее 60 %, а оксида кальция – не более 35-40 %. Примеси оксидов других элементов незначительны и составляют в сумме 3-5 %.

Получение термостойкого цемента заключается в тщательном смешивании компонентов и последующем обжиге. Образующиеся при этом конгломераты или брикеты называются клинкером и подвергаются дроблению и просеиванию.

В состав кислотоупорного цемента входит кремнезем как наполнитель, кремнефтористый натрий (фторосиликат натрия) как ускоритель затвердевания и силикат натрия (жидкое стекло). Кремнефтористый натрий придает смеси дополнительные водоотталкивающие (гидрофобные) и кислотоустойчивые свойства.

Пропорции кремнезема и жидкого стекла составляют примерно 4 к 1 (в зависимости от нужных свойств и задачи). Содержание фторосиликата натрия в цементах, используемых для приготовления бетонов, составляет 8 %. Если цемент используется для замазок стыков и дефектов, доля фторосиликата не превышает 4 %.

Готовят кислотоупорный цемент путем заливки смеси фторосиликата и кремнезема жидким стеклом. Полученная смесь применяется только на воздухе, в связи с участием углекислого газа из воздуха в процессе схватывания.

Упаковки огнеупорного и кислотоупорного цементов

Эксплуатационные свойства жаропрочного цемента

Приготовленные на основе портландцемента смеси имеют классические показатели прочности. Допустимый предел при проверке на сжатие составляет от 200 до 600 МПа/см2.

Следует отметить, что термическая стабильность таких составов проявляется при температурах не более 400-500 °С. Длительное воздействие открытого пламени или раскаленных предметов уменьшает прочность цементов и приводит к возникновению дефектов.

Наиболее жаростойкие цементы, выполненные на основе глинозема, выдерживают все достижимые в быту температуры. Высокоглиноземистые покрытия обладают термостабильностью порядка 1600 °С и выше. Повышение температуры эксплуатации приводит к увеличению жаропрочности, поскольку происходит спекание цементной массы до керамического состояния.

Платой за высокую огнестойкость глиноземистого цемента является меньшая прочность. Выдерживаемое давление таких растворов составляет 25-35 МПа/см2.

Пример использования жаропрочного цемента для изготовления садового барбекю:

Кислотоупорные цементы – ограниченная сфера применения

Прочность кислотоупорных цементов составляет 30-40 МПа/см2. Стойкость материала к действию кислот увеличивается с повышением концентрации кислоты. Единственным веществом, активно разрушающим кислотоупорное стекло, является фтористоводородная (плавиковая) кислота.

Причины разрушения кислотоупорного цемента со временем эксплуатации следующие:

- Водная среда – несмотря на относительную твёрдость цементного раствора, под воздействием воды составляющие компоненты из него вымываются. Для повышения гидрофобности цемента используются различные покрытия, ставящие цель оградить поверхность от контакта с водой.

- Щелочная среда эксплуатации – чем выше pH среды, тем быстрее будет происходить разрушение. Причина заключается во взаимодействии оксидов алюминия в составе цемента с щелочью.

- Воздействие пониженных температур. Высокая хрупкость «жидкого стекла» обуславливает невозможность его использования в сильные морозы (ниже -20 °С).

Особенности работы – приготовление и использование растворов специальных цементов

Порядок подготовки огнеупорных составов принципиально не отличается от приготовления портландцемента:

- в бетономешалке готовится сухая смесь компонентов в заданных пропорциях (отношение цемент : песок обычно составляет 1 : 4);

- после перемешивания добавляется вода до получения тестообразной консистенции. Поскольку жаропрочные материалы имеют особые параметры вязкости и высокую скорость затвердевания, при добавлении воды лучше пользоваться рекомендациями производителя. Добавляя воду «на глаз», легко ухудшить прочностные характеристики строящейся конструкции;

- использование раствора для заливки в формы, опалубку или для кладки огнеупорного кирпича. В случае высокоглиноземистого цемента после добавления воды нужно действовать оперативно, чтобы не допустить преждевременного схватывания раствора;

- сразу по окончании работ следует почистить и вымыть строительное оборудование – убрать затвердевший через день раствор окажется непростой задачей.

При небольшом объёме огнеупорных растворов на основе портландцемента смешивание компонентов можно проводить вручную в широких емкостях – тазах, ночвах или ванне. Для глиноземистых цементов необходимо применение бетономешалки.

Кислотоупорные цементы готовятся путем разведения и смешивания сухой смеси (песок и ускоритель схватывания) с жидким стеклом в рекомендованных производителем пропорциях. На промышленных стройках существуют налаженные приспособления для получения раствора. В домашнем строительстве готовить смеси удобно в широкой и достаточно глубокой емкости (ведро, глубокий таз).

Если цементный раствор с жидким стеклом заливается в подготовленную форму, необходимо обеспечить доступ воздуха к цементной смеси. В противном случае скорость твердения будет недостаточно высокой и часть состава успеет вытечь через трещины в опалубке.

Плюсы и минусы цементов – оцениваем материалы

Подведем итоги положительных и отрицательных сторон огне- и кислотостойких цементов, оценивая их показатели в виде таблицы.

Характеристика материалов по пятибалльной шкале

| Параметр | Огнестойкий цемент | Кислотостойкий цемент |

| Цена | «4» — в зависимости от условий применения, можно выбрать составы на основе дешевого портландцемента или более дорогого (20-25 руб./кг) высокоглиноземистого цемента | «1» — самый дорогой из существующих на рынке цементов. Стоимость достигает почти 100 руб./кг |

| Практичность | «4» — работать со смесями, отличающимися быстрым схватыванием, не очень удобно | «2» — возможно применение лишь для узких задач. Для широкого применения кислотостойкий цемент слабо пригоден |

| Внешний вид | «5» | «5» |

| Простота изготовления | «4» — введение дополнительных компонентов увеличивает производственные затраты | «3» — приготовление гомогенного раствора на основе жидкого стекла – утомительное занятие |

| Трудоемкость при использовании | «5» | «3» — довольно сложно аккуратно перемешать клейкую и вязкую субстанцию |

| Экологичность | «4» — перчатки, очки и респиратор должны быть всегда под рукой при работе с цементом | «2» — кислотостойкий цемент нежелательно использовать при возведении зданий для хранения пищевых продуктов |

Несмотря на ряд эксплуатационных сложностей и высокую цену, огне- и кислотостойкие цементы необходимы как в частном, так и крупнотоннажном строительстве. При футеровке печей, каминов, выполнении химически стойких отводов и сливов нельзя обойтись без специальных вяжущих средств. Держать «про запас» такие материалы не стоит – длительное хранение никогда положительно не сказывалось на качестве цементной смеси.

Кислотоупорный цемент, производство и применение кислотоупорного кварцевого кремнефтористого цемента.

Для футеровки химической аппаратуры, а также для возведения резервуаров, башен и других специальных сооружений в химической промышленности применяются кислотоупорные цементы, так как обычные строительные вяжущие материалы растворяются кислотами. Кислотоупорные цементы состоят из смеси водного раствора силиката натрия (растворимого стекла), кислотоупорного наполнителя и добавки – ускорителя твердения.

Растворимое стекло представляет собой щелочной натриевый или калиевый силикат переменного химического состава, выражаемого общей формулой R2O* n Si02, где R20 обозначает Na2O или K2O. Величина n характеризует отношение числа молекул кремнезема к числу молекул щелочи. Она называется модулем растворимого стекла и определяет его основные свойства.

Водный раствор растворимого стекла называют жидким стеклом. От обычного стекла оно отличается тем, что растворяется в воде. Наибольшее распространение получило более дешевое натриевое стекло, хотя калиевое и отличается лучшими свойствами жидкое стекло является вяжущим веществом, твердеющим на воздухе вследствие высыхания, а также под влиянием углекислоты.

Приводим реакцию разложения жидкого стекла под действием углекислоты воздуха

Само по себе жидкое стекло твердеет очень медленно вследствие образования на поверхностных слоях плотной пленки, препятствующей и проникновению С02 во внутренние слои и их высыханию. Поэтому для ускорения твердения применяют различные катализаторы, главным образом кремнефтористый натрий (Na2SiF6). Ускоряют твердение жидкого стекла и активные кремнеземистые материалы (активированный путем обработки серной кислотной трепел, активные кремнеземистые отходы и др.).

Растворимое стекло получают в стекловаренных печах так же, как и обычное стекло, но производство его отличается рядом особенностей. Сырьем служат кварцевый песок, сода или сульфат. Варка ведется при температуре 1300-1400°C. Выпускаемое из печи жидкое стекло быстро охлаждается, затвердевает и представляет собой стеклообразную хрупкую массу от слабоозеленого до темно-зеленого цвета, состоящую преимущественно из силиката натрия и называемую силикат-глыбой.

При обычных температурах силикат-глыба чрезвычайно медленно растворяется. Поэтому растворяют ее при повышенной температуре и давлении, для чего применяют автоклавы, в которые загружают куски стекла, а затем пускают острый пар под давлением 6-7 атм.

Возможен и более простой способ получения жидкого стекла; в автоклав загружают едкий натр и молотый диатомит и обрабатывают их паром под давлением 7 атм.

В строительстве применяется натриевое жидкое стекло с модулем от 2,5 до 3 и калиевое жидкое стекло с модулем от 3 до 4. При использовании жидкого стекла для кислотоупорных цементов стремятся к более высокому значению модуля.

Жидкое стекло не может долго сохраняться, его нужно держать в закрытой таре. При его транспортировке приходится перевозить значительное количество воды. Поэтому целесообразнее выпускать растворимое стекло в твердом виде (силикат-глыба) и растворять его на стройках в стационарных или передвижных установках.

Кислотоупорный кварцевый кремнефтористый цемент представляет собой порошкообразный материал, изготовляемый путем совместного помола или тщательного смешивания раздельно измельченных кварцевого песка и кремнефтористого натрия. Этот цемент затворяют жидким стеклом, после чего он превращается на воздухе в прочное камневидное тело, стойкое против действия большинства минеральных и некоторых органических кислот. Кислотоупорными заполнителями могут служить кварц, андезит, бештаунит, плавленый диабаз, гранит, базальт и др. Кислотоупорный заполнитель размалывается до зерен размером не более 0,15 мм. В отдельных случаях допускается добавка более крупного заполнителя с размером зерен до 0,5-0,75 мм.

Кремнефтористый натрий Nа2SiF6 представляет собой натриевую соль кремнефтористоводородной кислоты Н2SiF6. Получают его из отходов суперфосфатного производства. Употребляемый для кислотоупорного цемента технический кремнефтористый натрий не должен содержать более 5% примесей для 1 сорта и 7% для 2-го.

Плотность растворимого стекла должна быть не ниже 1,345 (37 0 Боме). Стекла берут в количестве 25-30% от веса кислотоупорных заполнителей, а кремнефтористого натрия — в количестве 15% от веса растворимого стекла.

При взаимодействии кремнефтористого натрия и растворимого стекла образуется нерастворимый гель кремнекислоты, который затвердевает и связывает зерна заполнителя. Реакция идет примерно следующим образом:

Водный раствор кремнефтористого натрия дает кислую реакцию. Это объясняется тем, что в нем имеется примесь свободной кислоты (Н F ) в количестве до 0,15%, а также гидролитической диссоциацией кремнефтористого натрия под действием воды с выделением Н F . Кислота нейтрализует в растворе растворимого стекла свободную щелочь, что наряду с образованием нерастворимого геля кремнекислоты обусловливает водоустойчивость этого цемента.

Затвердевший слой кислотоупорного цемента с добавкой кремнефтористого натрия может быть достаточно большим. Поэтому на основе этого цемента можно изготовлять бетонные монолиты.

По СНиП, кислотоупорный кварцевый кремнефтористый цемент должен отвечать следующим требованием: содержание Si02 должно быть не менее 92%, остаток на сите № 02 не более 0,5%, а на ситах № 008 и № 0056 соответственно не более 10 и 50% от веса пробы; начало схватывания должно наступать не ранее 30 суток, а конец не позднее 6 ч от начала затворения; предел прочности при растяжении через 30 суток при хранении на воздухе как без последующего кипячения в серной кислоте, так и с ним должен быть не менее 20 кг/см 2 . Кислотоупорный кварцевый кремнефтористый цемент должен также выдерживать испытание на кислотоустойчивость (потеря при растворении цементного порошка в кислоте не должна превышать 7% и на лепешках после испытания не должно быть вздутий, отслаиваний и других видимых разрушений).

Мелкие заполнители получают из тех же горных пород, что и крупные. Все заполнители делятся на три вида: пылевидный заполнитель с размером зерен до 0,15 мм; песок с размером зерен от 0,15 до 5 мм; щебень с размером зерен выше 5 мм.

Примерный состав бетона в весовых частях: 1 ч. пылевидного заполнителя; 1 ч. песка; 1-2 ч. щебня и 0,4 ч. растворимого стекла. Кремнефтористый натрий берется в количестве 15% от веса растворимого стекла. В отличие от обычных бетонов кислотоупорный бетон твердеет в воздушно-сухих условиях при температуре не ниже + 10°С. Поливать твердеющий кислотоупорный бетон водой нельзя.

Кислотоупорный кварцевый кремнефтористый цемент применяют для изготовления башен, резервуаров, травильных ванн и других химических аппаратов. Его можно использовать для химической зашиты аппаратуры от воздействия минеральных и некоторых органических кислот. Он служит для покраски и обмазки, с его помощью создают цементные кислотостойкие покровы, заливают швы между кислотостойкими изделиями. Этот цемент применяется также для изготовления растворов и бетонов, подвергающихся воздействию минеральных кислот. Он стоек по отношению к перемежающемуся воздействию кислот и воды, его не следует использовать лишь в конструкциях, подвергающихся постоянному воздействию воды. Кислотоупорный цемент нельзя применять в условиях воздействия фосфорной, фтористоводородной и кремнефтористоводородной кислот, а также при наличии щелочной среды.

Жидкое стекло используют не только для получения кислотокпорных цементов, растворов и бетонов. Натриевое стекло употребляют в строительстве для приготовления жаростойких бетонов, для получения огнезащитных обмазок и для уплотнения (силикатизации) грунтов, бетонной и каменной кладки, а калиевое жидкое стекло — для силикатных красок, предназначаемых для окраски фасадов и внутренних поверхностей зданий.

По данным К. Д. Некрасова, бетоны на жидком стекле плотностью 1,36-1,38 в сочетании с кремнефтористым натрием, а также с шамотом класса В, андезитом и диабазом, служащим тонкомолотой добавкой, и базальтом, диабазом, андезитом и боем обыкновенного глиняного кирпича в качестве мелких и крупных заполнителей могут служить при температуре до 600°С. При использовании таких тонкомолотых добавок и заполнителей как тальк, хромит и шамот класса А и Б температура службы бетона на жидком стекле и кремнефтористом натрии повышается до 1000-1100°С. При применении в качестве тонкомолотой добавки и заполнителя боя магнезитового кирпича такой бетон может служить при температуре до 1400°С.

Особенности огнеупорного цемента

Обычный цемент может претерпевать изменения, разрушаться при повышении температуры. Поскольку этот материал наиболее часто используют в строительстве, то возникает необходимость в поиске огнестойких модификаций.

Во многих ситуациях нужно использовать огнеупорный цемент, который без разрушения выдерживает продолжительные термические нагрузки до 3000 ℃. Особая огнестойкость обусловлена составом, технологией производства. Материал ориентирован на применение в жилом и промышленном строительстве, огнеупорные цементы применяют при обустройстве печей, где они проявляют хорошие качества при грамотной подготовке смеси.

Состав

Все цементы – это минеральные композиции на основе известняка, глины и гипса. Может сложиться впечатление, что такое сырье заведомо обладает огнеупорными свойствами.

Все цементы – это минеральные композиции на основе известняка, глины и гипса. Может сложиться впечатление, что такое сырье заведомо обладает огнеупорными свойствами.

Известняк и гипс, действительно, хорошо выдерживают нагревание, в то время как термостойкость глины в большой степени зависит от ее природы.

Существует 5 разновидностей цементных смесей, из которых в обычной практике наибольшее распространение получил портландцемент с максимальной термической устойчивостью до 600 ℃.

Нагревание уже до 250 ℃ провоцирует появление первых трещин, по которым может распространяться дым и огонь. При более высоких температурах портландцемент начинает разрушаться, что чревато серьезными последствиями при пожарах.

Таблица. Содержание оксидов в высокоглиноземистых составах

Содержание оксидов нижеуказанных элементов , %

Оксид кальция СаО

Оксид кремния SiO2

Оксид магния MgO

Диоксид титана ТiO2

Огнеупорный цемент, сделанный на основе специальных видов глины с преобладанием глиноземистого и высокоглиноземистого сырья, благополучно выдерживает достаточно длительное нагревание до 1480 ℃, особые сорта – до 1750 ℃. Повышенная термостойкость обусловлена большими концентрациями оксида алюминия, которые варьируются от 55 % до максимального содержания, равного 70 %.

Достоинства

Огнеупорные марки цемента имеют следующие достоинства:

Огнеупорные марки цемента имеют следующие достоинства:

- способность выдерживать действие открытого огня;

- стойкость при непродолжительном нагревании свыше 3000 ℃;

- высокая механическая прочность;

- увеличенная адгезия по сравнению со всеми остальными видами смесей;

- большая скорость полного затвердевания массы;

- инертность по отношению к агрессивному влиянию внешней среды.

Жаропрочный цемент мелко измельчают, после чего однородный порошок просеивают через сито №008, получая 90% материала. Фракция с зернами покрупнее составляет не больше 10 %. Цементная смесь с обычным содержанием глинозема окрашена в серые или светло-коричневые цвета; с повышенной концентрацией термостойкого компонента – в белые или светло-стальные цвета. Плотность огнеупорного порошка отличается: ее минимальный показатель составляет 2,8 г/см 2 , максимальный – 3,2 г/см 2 .

Продукт с улучшенными огнеупорными качествами готовят по стандартной технологии, используя обычное количество песка и воды. При этом застывания портландцемента приходится ждать от 1 до 3 суток, а огнеупорные марки затвердевает полностью за 10 часов даже во влажном окружении.

Из негативных аспектов, характеризующих термостойкий цемент, отмечают повышенную цену по сравнению с другими сортами, что вполне понятно. Некоторые авторы говорят о вредном влиянии на огнеупорный материал щелочей. Возможно, концентрированные щелочи в каких-то условиях могут вступать в реакции с определенной частью огнеупорного сырья, но на практике щелочных воздействий такого рода быть не может ни при каких ситуациях.

Направления использования

Огнеупорные виды цемента можно применять для всех строительных работ. Учитывая экономические соображения, чаще всего его используют в ситуациях, когда конструкция постоянно подвергается высокому нагреву. Востребованность в огнеупорной цементной продукции возникает в промышленности и частных владениях.

Огнеупорные виды цемента можно применять для всех строительных работ. Учитывая экономические соображения, чаще всего его используют в ситуациях, когда конструкция постоянно подвергается высокому нагреву. Востребованность в огнеупорной цементной продукции возникает в промышленности и частных владениях.

Основные направления применения огнеупорного высокоглиноземистого цемента следующие:

- футеровка нагреваемого пространства в отопительных комплексах и агрегатах;

- изготовление жаростойких конструкций из железобетона;

- производство огнеупорных панелей, кирпичей, блоков, растворов;

- составление клеевых композиций для нефтяных и химических установок;

- изготовление печей для плавления стеклянных изделий;

- производство сооружений в теплоэнергетике;

- сооружение дымоходов, домашних печей, каминов.

Огнеупорные виды цемента востребованы в горной, металлургической промышленности, а также при строительстве тоннелей, подложек для мощных тепловых установок в любых сферах.

Марки огнеупорных цементов

Жаростойкие сорта цемента сделаны с вложением глинозема, строго в соответствии с ГОСТом. Главным показателем для их подразделения на марки является содержание оксида алюминия.

Жаростойкие сорта цемента сделаны с вложением глинозема, строго в соответствии с ГОСТом. Главным показателем для их подразделения на марки является содержание оксида алюминия.

Аббревиатурой ГЦ обозначена продукция с концентрацией оксида алюминия минимум 35 %.

Марки с большей массовой долей оксида обозначаются буквосочетанием ВГЦ.

Продукция ВГЦ I содержит следующие концентрации оксидов: минимум 60 % алюминия; кальция – 32 %; кремния – 3 %; железа, магния, серы – от 1 % до 2 %.

Продукция ВГЦ II содержит оксида алюминия минимум 70 %, оксидов кальция и кремния немного меньше, чем предыдущая марка, остальных – в таком же количестве.

В цементе ВГЦ III оксида алюминия минимум 80 %, оксидов кальция и кремния – 18 % и 0, 5 %, соответственно, остальных – прежнее количество.

Все марки продукции с обозначением ВГЦ имеют следовые количества оксида титана.

В маркировке рядом с буками указывают числа, которые обозначают предел прочности при сжимающих нагрузках на продукцию через 3 суток выдерживания. Например, цемент ГЦ 40 выдерживает нагрузку минимум 40 мПа.

Таблица. Технические параметры огнеупорных цементов

| Наименование показателя | Значение для цемента вида и марки | ||||||

|---|---|---|---|---|---|---|---|

| ГЦ | ВГЦ I | ВГЦ II | ВГЦ III | ||||

| 40 | 50 | 60 | 35 | 25 | 35 | 25 | |

| 1. Предел прочности при сжатии, МПа, не менее, в возрасте: | |||||||

| 1 сут | 22,5 | 27,4 | 32,4 | — | — | — | — |

| 3 сут | 40,0 | 50,0 | 60,0 | 35,0 | 25,0 | 35,0 | 25,0 |

| 2. Тонкость помола: | |||||||

| остаток на сите с сеткой № 008 по ГОСТ 6613, %, не более | 10 | 10 | 10 | 10 | 10 | 10 | 10 |

| удельная поверхность, м 2 /кг, не менее | — | — | — | 300 | 300 | 300 | 300 |

| 3. Сроки схватывания: | |||||||

| начало, мин, не ранее | 45 | 45 | 45 | 30 | 30 | 30 | 30 |

| конец, ч, не позднее | 10 | 10 | 10 | 12 | 15 | 15 | 15 |

| 4. Огнеупорность, °С, не менее | — | — | — | 1580 | 1670 | 1670 | 1670 |

Покупатели выбирают марку, с учетом реальных термических и механических нагрузок, при которых будет эксплуатироваться цемент. На рынке строительных материалов представлены марки авторитетных отечественных производителей огнеупоров, использующих глиноземистый клинкер из центральной, приволжской частей страны, Сибири. В продаже есть неплохие огнеупорные смеси от зарубежных производителей: Польши, Франции, Турции, Финляндии. Импортный материал полностью расфасован, отечественную продукцию могут расфасовывать по заявке заказчиков.

Как работать

Цементная продукция с высокой термостойкостью стоит дороже, чем обычная, требует внимательного отношения при работе.

Цементная продукция с высокой термостойкостью стоит дороже, чем обычная, требует внимательного отношения при работе.

Пренебрежение к правилам, погрешности в работе могут привести к опрометчивой потере средств, получению ненадежного материала, ухудшающие возможности эксплуатации конструкции в целом.

Материал хорошо закрепляется на очищенной поверхности, поэтому нужно не экономить время и силы для проведения подготовительной работы.

Перед нанесением массы рабочую площадь следует тщательно убрать, пыль смести или снять пылесосом, сажу счистить, ее местонахождение отшлифовать, жировые пятна убрать растворителями.

Цементный порошок разводят в точном соответствии с указаниями из инструкции. Наиболее часто для цементной смеси используется пропорция: 1 часть цемента:3 части песка. Однако по технологии в раствор могут добавляться другие материалы (щебень, шамот, известь). При изменении пропорций компонентов результат может не соответствовать ожиданиям и обещаниям. В зависимости от массы раствора его можно перемешивать обычным мастерком или бетономешалками.

При правильном выборе марки огнеупорного цемента, соответствующей режиму эксплуатации конструкции, материал будет прочным, надежным на протяжении десятилетий.

Для строительства современных каминов и печей, при кладке дымоходов и сооружения вентиляции.

Для строительства современных каминов и печей, при кладке дымоходов и сооружения вентиляции.