Абразивный инструмент. Виды и применение. Материал и особенности

Абразивный инструмент применяется для шлифования, обрезки и стачивания твердых материалов. Его используют при металлообработке, деревообработке, а также подгонке керамической плитки, камня, затвердевших искусственных смол и т.д.

Виды абразивного инструмента

В перечень изделий, которые применяются наиболее широко, можно отнести:

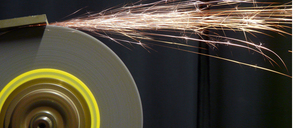

- Отрезные круги.

- Шлифовальные круги.

- Бруски.

- Ленты.

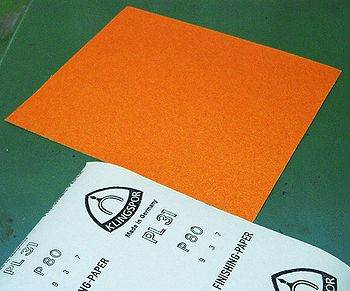

- Наждачную бумагу.

- Пасту.

- Свободные сухие зерна.

- Стальную вату.

Отрезные круги применяются для обрезки изделий из керамики, камня, металла и прочих твердых материалов. Они могут быть изготовлены как из прессованного абразива с клеем, так и из стальных заготовок покрытых тончайшим напылением твердых минералов. Круги имеют небольшую толщину, обычно от 1 мм. Что касается диаметра, то он может быть от нескольких сантиметров, что необходимо для оснастки бормашинок. Самые крупные круги доходят до 3,5 м. Подавляющее большинство отрезных кругов представленных на рынке рассчитаны для болгарок на 125 и 230 мм.

Шлифовальные круги предназначены для установки на наждачные станки. Кроме формы правильных дисков их могут изготовлять конусообразными. Они гораздо толще, чем отрезные круги, поэтому захватывают большую площадь при шлифовании. Их применяют для снятия лишнего тела металла, камня и других материалов.

Бруски – это ручной шлифовальный абразивный инструмент. Их используют для заточки. Они выпускаются для грубой и суперфинишной обработки с широким ассортиментом выбора зерна. Несмотря на то, что бруски это ручной инструмент, нередко их стоимость превышает несколько сотен долларов. В большей мере это характерно для изделий из алмазной крошки. Это обусловлено тем, что в брусок добавляется значительное количество твердых минералов, гораздо больше, чем для оснастки электрооборудования.

Ленты и наждачная бумага тесно связанные между собой абразивы, представляющие собой бумагу или ткань с наклеенным слоем мелкой заостренной крошки. Такие изделия могут применяться для сухой или влажной шлифовки. В зависимости от размера зерна их можно использовать для грубого стачивания или практически зеркальной полировки.

Абразивные пасты применяются для протирки или зеркальной полировки. Они могут иметь в своем составе различные очень мелкие частицы высокой или умеренной твердости. В основе паст применяется масло или синтетические вязкие вещества, обеспечивающие плавное скольжение. Это предотвращает образование царапин и перегрев во время шлифовки.

Свободное зерно представляет собой абразивную пыль, которая также используется для полировки. Крупные зерна применяются для заправки пескоструя. Также с их помощью можно проводить гравировку, контролируя струю пескоструйного аппарата

Стальная вата — это абразивный инструмент, применяемый для шлифовки и полировки. Она подходит для дерева и металла. При сочетании со скипидаром она подходит для снятия старого слоя краски. Зачастую вата используется совместно со шлифовальными пастами.

Оборудование для работы с абразивным инструментом

Ручное и электрооборудование, применяемое для шлифования, обрезки или заточки, представлено большим ассортиментом:

Из чего изготовляется абразивный инструмент

Изначально в качестве абразива применялись обыкновенные природные камни, имеющие шероховатую структуру. Их использовали для затачивания ножей и прочего металлического инструмента. С развитием технологий столь примитивный абразив отошел в прошлое.

Применяемые сейчас материалы принято разделять по их происхождению на две категории:

- Природные.

- Синтетические.

Обе группы включают в себя широкий набор материалов, каждый из которых хорош при обработке определенных металлов, древесины или прочих поверхностей.

Природные абразивы

К данной группе относится довольно большой перечень материалов. Многие из них практически не применяются или используются только в одной сфере при работе со специфическими изделиями, нуждающимися в мягкой полировке.

Из природных материалов обычно применяют:

- Алмаз.

- Гранат.

- Инфузорная земля.

- Кварц.

- Корунд.

- Красный железняк.

- Мел.

- Пемза.

- Полевой шпат.

- Трепел.

Самым эффективным, но и дорогостоящим является алмазный абразивный инструмент. Он относится к природному и к искусственному материалу. Дело в том, что алмаз может добываться как шахтным способом, так и создаваться искусственно. Он изготовляется в специализированных лабораториях. Искусственный алмаз представляет собой особую кубическую форму углерода образованную в кимберлитовых трубках с графитом, в которых создается огромное давление. Для создания инструмента алмаз размалывается на мелкие крупинки. Получаемый порошок клеевыми составами наносится на инструмент. В результате выступающие грани минерала имеют способность стачивать абсолютно любую поверхность, будь то камень, стекло, металл или дерево. Ни один другой абразив не способен работать так чисто и быстро как алмазный.

Гранат, как и алмаз, относится к драгоценностям, но благодаря высокой твердости нередко используется и при создании абразивных инструментов. В производстве применяется только забракованный минерал, непригодный для применения в ювелирных целях.

Инфузорная земля – это осадочная горная порода, образованная в результате многолетнего прессования древних диатомовых водорослей. На 96% порода состоит из опала. Из инфузорной земли изготовляется порошок, тонким слоем покрывающий полировочный инструмент.

Кварц – это кристаллическая двуокись кремния, производство которого одно из самых дешевых. Его применяют на инструменте низшей ценовой группы. Кварцевый абразивный инструмент может использоваться только вместе с подачей воды. Сухая шлифовка, отрезка или полировка такими абразивами быстро выводит инструмент из рабочего состояния. Обычно кварцевые инструменты применяются при обработке мрамора. Кварцевый песок используется в пескоструе для очистки заготовок от ржавчины или въевшейся грязи. Этот минерал нередко применяется и на дешевых шлифовальных шкурках.

Корунд – это кристаллический оксид алюминия. Из него изготовляется мелкий порошок, применяемый для производства шкурок. Также при смешивании с клеем его прессуют для получения кругов и брусков.

Красный железняк – это один из самых распространенных минералов состоящих из железа. Его напыление используется на инструменте для полировки стекла и сталей.

Мел используется для легкой полировки. Обычно его добавляют в состав абразивных паст, или просто наносят мазками на деталь, после чего она затирается губками или тканью.

Пемза – это пористое вулканическое стекло. Лучше всего она подходит для работы с деревом, но может использоваться и на камне и даже стекле.

Полевой шпат – это силикат. Обычно он крошится и наклеивается на бумагу. В результате получается довольно мягкий гибкий абразив для аккуратного шлифования.

Трепел – это осадочная порода отличающаяся рыхлостью. Его используют в виде порошка, которым полируются камни и металлы.

Синтетические абразивы

Данные материалы обычно относятся к более дорогой ценовой категории, но все же стоят дешевле алмазных абразивов. Их довольно много, но чаще всего применяются:

- Кубический нитрид бора.

- Карбид бора.

- Карбид кремния.

Кубический нитрид бора более известный как боразон. Используется для шлифовки твердых сталей и сплавов.

Карбид бора один из самых лучших искусственных абразивов, по твердости которого превосходит только алмаз. Получаемый из него абразивный инструмент используют для обработки сплавов, а также стекла и сталей.

Карбид кремния – это распространенный порошковый абразив, используемый для создания шкурок. Для него характерна высокая прочность. Причем чем мельче зерно, тем устойчивее карбид к истиранию.

Зернистость и твердость

Помимо материала, из которого изготовляются абразивный инструмент, его также принято классифицировать по твердости и величине зерна. Чем крупнее напыление твердых минералов или других веществ на оснастке, тем быстрее осуществляется съем поверхности при обрезке или шлифовании. Данный показатель называется зернистостью. По нему классифицируются практически все представленные на рынке инструменты. Самое крупное зерно используется для обрезки и грубого стачивания. Мелкозернистые инструменты используются для полировки.

Что касается классификации по твердости, то данный показатель редко указывается на упаковке. В связи с этим покупателям нужно ориентироваться по самому материалу абразива, и отталкиваться уже от его совместимости с поверхностью, с которой придется работать. Фактически, чем тверже инструмент, тем быстрее будет осуществляться съем. Также твердость увеличивает срок службы зерна.

Абразивный инструмент принято классифицировать по твердости используя шкалу Мооса. Для сравнения самый твердый минерал на Земле алмаз получил оценку твердости 10 баллов. Он может резать стекло. Ему уступает корунд, набравший 9 баллов. Кварц и гранат имеют 7 баллов. Абразивы с твердостью от 7 до 9 способны царапать стекло.

Показатель твердости абразивных инструментов всегда тесно связан с хрупкостью. Дело в том, что мелкое напыление представляет собой кристаллики. Хотя они имеют высокую твердость, но под нагрузкой могут разрушаться. Устойчивость зерна во многом зависит от угла давления, под которым на него воздействуют. Высокая твердость не всегда показатель того, что инструмент будет работать идеально и долго. Пожалуй, одним из самых ярких исключений из правил является алмаз. Такое напыление практически не изнашивается. При критической нагрузке оно просто срывается с инструмента, поскольку не выдерживает клей, с помощью которого крепится зерно.

Абразивный инструмент: виды и особенности

Производство металлических изделий и конструкций — сложный процесс, предусматривающий несколько этапов. На заключительном изделия в обязательном порядке подвергаются обработке для придания им аккуратного вида. Чаще всего с этой целью используют абразивный инструмент. Это наиболее оптимальное решение для выполнения подобного рода задач. Ведь он обладает множеством возможностей для применения — его можно использовать для шлифовки, а также разрезания металлических и других изделий, на которые оказывается воздействие веществами повышенной твердости.

Производство металлических изделий и конструкций — сложный процесс, предусматривающий несколько этапов. На заключительном изделия в обязательном порядке подвергаются обработке для придания им аккуратного вида. Чаще всего с этой целью используют абразивный инструмент. Это наиболее оптимальное решение для выполнения подобного рода задач. Ведь он обладает множеством возможностей для применения — его можно использовать для шлифовки, а также разрезания металлических и других изделий, на которые оказывается воздействие веществами повышенной твердости.

Эти частицы могут отличаться между собой происхождением, зернистостью и ценой. Наилучших результатов обработки можно добиться, используя инструмент с микрокристаллами неправильной формы. Но в первую очередь внимание нужно обращать на степень зернистости и свойства крупиц, которые определяют качество работы.

Что такое абразивный инструмент

Под абразивным инструментом принято понимать всё разнообразие инструмента, предназначенного для механической обработки различных поверхностей.

Самыми известными разновидностями этого инструмента являются алмазные и шлифовальные круги, шкурки и бруски. Сюда же можно отнести и другие изделия, выполненные из различных связующих и абразивных материалов — например, пемзу, корунд, наждак и др.

При более тщательном изучении этих устройств для заточки можно обнаружить у него такое полезное свойство, как самозатачиваемость. К примеру, любой абразивный материал, который используется для изготовления абразивных устройств, содержит сразу несколько слоев острых зёрен. Но по мере затупления и скалывания одних частиц абразива их сразу же заменяют другие. Примечательно, что с увеличением трения верхнего слоя абразивных приспособлений ускоряется и процесс его самозатачивания.

При более тщательном изучении этих устройств для заточки можно обнаружить у него такое полезное свойство, как самозатачиваемость. К примеру, любой абразивный материал, который используется для изготовления абразивных устройств, содержит сразу несколько слоев острых зёрен. Но по мере затупления и скалывания одних частиц абразива их сразу же заменяют другие. Примечательно, что с увеличением трения верхнего слоя абразивных приспособлений ускоряется и процесс его самозатачивания.

Иногда наблюдаются нарушения этого процесса, когда изделие самозатачивается не полностью. В этом случае стоит задуматься о том, чтобы произвести правку устройства, для чего нужно просто удалить верхний слой абразива. После этого инструмент приобретает надлежащую форму для эффективного выполнения своей задачи.

Сфера использования абразивной обработки

Основными пользователями рассматриваемого инструмента выступают предприятия, специализирующиеся на изготовлении деталей или их элементов. Благодаря абразивной обработке металла готовые изделия приобретают не только более эстетичный вид, но и требуемые качественные характеристики. В первую очередь в подобных приспособлениях нуждаются производства, занятые выпуском мелких деталей для нужд машиностроения, так как для этой отрасли очень важно, чтобы выпускаемая продукция в точности соответствовала чертежам.

Основными пользователями рассматриваемого инструмента выступают предприятия, специализирующиеся на изготовлении деталей или их элементов. Благодаря абразивной обработке металла готовые изделия приобретают не только более эстетичный вид, но и требуемые качественные характеристики. В первую очередь в подобных приспособлениях нуждаются производства, занятые выпуском мелких деталей для нужд машиностроения, так как для этой отрасли очень важно, чтобы выпускаемая продукция в точности соответствовала чертежам.

Относящийся к рассматриваемой категории инструмент может использоваться для обработки изделий в виде автоматизированной линии или же вручную. Последний вариант часто используется в небольших мастерских, а вот для более крупных предприятий, занятых в серийном и массовом производствах уместнее всего использовать для финишной обработки изделий автоматические агрегаты.

Виды инструмента для заточки

За последние годы этот инструмент получил распространение во многих сферах. Его активно применяют в машиностроении, строительстве зданий, ремонте и других отраслях. Логично предположить, что каждый из его видов подойдет для выполнения только своих собственных задач. Есть инструменты, которые позволяют убрать шероховатости, с помощью других можно выполнить начисто шлифовку стен или пола. Поэтому понятно, почему с каждым годом в продаже появляется всё больше разновидностей такого рода инструмента. Всё их разнообразие можно представить в виде двух больших групп — жесткие и на гибкой основе.

Жесткий абразивный инструмент

Первая группа представлена такими приспособлениями, как болгарки, станки и прочие виды ручного и стационарного электрооборудования.

Первая группа представлена такими приспособлениями, как болгарки, станки и прочие виды ручного и стационарного электрооборудования.

Благодаря наличию множества режимов скорости вращения и высокой прочности этот инструмент позволяет быстро и эффективно выполнять шлифовку большого количества изделий за короткий срок. Его активно используют для шлифовки, выравнивания, заточки режущих кромок, а также разрезания твердого материала.

Дополнительно относящиеся к этой группе изделия можно разделить на несколько типов кругов:

Каждое изделие обладает своими характеристиками и свойствами. Шлифовальные изделия используются для обработки изделий из камня, дерева и металла, когда нужно изменить их форму или устранить шероховатости. Особенно часто возникает необходимость использования этой продукции при производстве и ремонте домов и квартир.

Поскольку эти инструменты могут использоваться в самых разных направлениях хозяйственной деятельности, при их выборе необходимо ориентироваться на текущие задачи и на основании этого выбирать тип профиля круга, который может быть прямым, в виде чаши или тарельчатым. Основным критерием выбора следует рассматривать удобство формы.

Отрезные изделия позволяют выполнять разрезание изделий из керамики, кирпича, гипсокартона, дерева, камня и др. Эти изделия превосходят все остальные по таким рабочим параметрам, как точность, скорость и простота обработки, не требующая приложения больших усилий.

Заточные круги получили широкое распространение в качестве эффективного инструмента для затачивания поверхностей станков, пил, ножниц и ножей. Применение этого инструмента позволяет сэкономить немало времени на обслуживании другого инструмента в производстве и сельском хозяйстве.

Заточные круги получили широкое распространение в качестве эффективного инструмента для затачивания поверхностей станков, пил, ножниц и ножей. Применение этого инструмента позволяет сэкономить немало времени на обслуживании другого инструмента в производстве и сельском хозяйстве.

Зачистные изделия используются для черновой обработки изделий из дерева, камня и стали, когда нужно придать им определенную форму или избавить от серьезных дефектов. Особенно востребованы эти изделия в цехах металлообработки, где используются для удаления сварочных порезов, капель, швов и прочих серьезных дефектов.

Инструмент на гибкой основе

Наряду с жёстким инструментом производители выпускают абразивы на гибкой основе. Наиболее востребованной их разновидностью является обычная шкурка, которая может иметь различную плотность. С ее помощью можно обеспечить высокоточную и более эффективную обработку изделий из камня, синтетики, металла и дерева. Наиболее распространен вариант, имеющий бумажную или тканевую основу.

Круг абразивный шлифовальный

Абразивные круги выполнены в виде очень тонких листков и имеют посадочные отверстия в центре с обрамлением в форме металлической втулки. Для создания таких дисков используют разные частицы, наполнители в сочетании со специальной связующей массой, в качестве которой может выступать вулканитовая или бакелитовая. В соответствии с технологией, все перечисленные компоненты после перемешивания отправляются в специальные формы, после чего подвергаются прессованию.

Абразивные круги выполнены в виде очень тонких листков и имеют посадочные отверстия в центре с обрамлением в форме металлической втулки. Для создания таких дисков используют разные частицы, наполнители в сочетании со специальной связующей массой, в качестве которой может выступать вулканитовая или бакелитовая. В соответствии с технологией, все перечисленные компоненты после перемешивания отправляются в специальные формы, после чего подвергаются прессованию.

Абразивные круги бывают двух видов:

Первые предназначены для резки твердых неметаллических и металлических материалов, в том числе мрамора, кирпича, гипсокартона, сплавов цветных металлов и других. Шлифовальные круги чаще всего используют для шлифования и заточки деталей, выполненных из тех же самых материалов.

Оба вида абразивных кругов одинаково востребованы на производстве. Их используют для обработки на соответствующего типа станках — шлифовальных и отрезных.

Необходимый результат при использовании абразивных кругов получают путем воздействия острыми вершинами абразивных частиц, которые во время вращения круга врезаются в обрабатываемую поверхность. Как правило, эти частицы имеют размер от 100 до 2000 мкм. Следует заметить, что с увеличением размера и твердости зерен абразива повышается и производительность круга.

Шкурка шлифовальная тканевая

Тканевая шлифовальная шкурка также активно применяется на промышленных предприятиях. Широкое распространение она получила в таких сферах, как электронная и строительная, деревообрабатывающая и мебельная промышленность, а также авиация и металлургия.

Шлифовальная шкурка предназначена для выполнения чистовых, получистовых и отделочных операций. Помимо этого она незаменима при внутренней, безцентровой, плоской и наружной шлифовке деталей.

Шлифовальная шкурка предназначена для выполнения чистовых, получистовых и отделочных операций. Помимо этого она незаменима при внутренней, безцентровой, плоской и наружной шлифовке деталей.

Шлифшкурка — это универсальный абразивный материал, который можно использовать для обработки любых материалов. Чаще всего же она применяется для шлифования мрамора, кожи, бронзы, стекла, конструкционных сталей, дерева, титановых сверхпрочных сплавов.

Обладая прекрасной эластичностью, шлифовальные шкурки прекрасно подходят для обработки криволинейных сложных поверхностей, а также для размерного и декоративного шлифования.

Брусок для заточки ножей и шлифования

Большой популярностью в качестве абразивного инструмента пользуются и бруски для заточки ножей и шлифования. Основное их назначение — заточка изделий, осуществляемая вручную. Тем, кто собирается использовать этот инструмент впервые, хочется дать совет — выбирайте максимально длинную модель, а вот на ширину внимание можно не обращать.

Производители выпускают бруски для заточки разных типов. Наиболее распространены бруски натуральные. В последнее время у них появилась альтернатива — синтетические бруски.

Виброгалтовка и абразивы для неё

Виброгалтовкой принято называть влажную обработку изделий с применением рассматриваемого инструмента, для выполнения которой используется специальное оборудование, которое в своем составе должно иметь подвод и устройство стока воды.

Важной характеристикой, которой должны обладать машины, предназначенные для проведения виброгалтовки, является наличие у них техпроцесса. Для выполнения виброгалтовки традиционно используются абразивы многоразового назначения. Как показывает практика, одного материала достаточно на несколько месяцев активной эксплуатации.

Процессы, относящиеся к абразивной обработке

Чаще всего к этому виду инструмента прибегают, когда возникает необходимость придать поверхностям деталей определённые свойства, чего невозможно сделать, используя другие металлообрабатывающие станки и инструменты. Для приведения изделий к необходимым параметрам они могут подвергаться следующим процессам абразивной обработки:

- Шлифование;

- Полирование;

- Притирка и доводка;

- Хонингование и др.

Шлифование — разновидность обработки, в процессе которой выполняется шлифовка поверхностей и затачивание ножей и режущих инструментов. Подобная работа осуществляется с помощью твердых типов инструмента — брусков, кругов или сегментов.

Шлифование — разновидность обработки, в процессе которой выполняется шлифовка поверхностей и затачивание ножей и режущих инструментов. Подобная работа осуществляется с помощью твердых типов инструмента — брусков, кругов или сегментов.

Полирование — процедура, в процессе которой поверхности приобретают идеальную гладкость. Подобный вид обработки осуществляется с помощью специальных кругов из фетра или сукна, имеющих на поверхности предварительно нанесенную абразивную пасту или смоченный жидкостью порошок.

Доводка — процесс абразивной обработки, позволяющий обеспечить изделиям более точные размеры, а также их максимально точную состыковку между собой. Этот рабочий процесс выполняется с помощью притира — инструмента, содержащего на поверхности мелкокристаллические абразивы, смоченные водой.

Абразивный инструмент широко востребован не только в промышленности, но и в бытовой сфере. Ведь часто возникают ситуации, когда необходимо придать изделиям необходимые эстетические свойства и рабочие характеристики.

Проще всего этого добиться с помощью такого рода инструмента, который сегодня производители выпускают в различных вариантах в зависимости от его назначения. Это предопределяет задачи, для решения которых он может использоваться. Именно это и должно быть основным критерием выбора такого инструмента. Но нужно учитывать и другие факторы, прежде всего, показатели твердости материала, для обработки которого приобретается изделие для заточки. Только в этом случае работа будет выполнена быстро и эффективно.

Виды абразивной обработки металла

Абразивная обработка металла — это группа операций, относящихся к обработке резанием, поскольку после их проведения образуются мелкие опилки. К таким операциям относятся: шлифование, полирование, притирка (доводка), хонингование. Результатом процесса является устранение поверхностных дефектов различных размеров — царапин, вмятин, сколов, трещин, наплывов. Для выполнения используется различное оборудование и инструмент, выбор которого зависит от исходного состояния поверхности и желаемого результата.

Абразивы, применяемые для обработки металла

Для этой цели используют природные и искусственные абразивы. Их общее свойство — зернистая структура. Каждое зерно является маленьким резцом. Резцы имеют разные размеры и разную степень твердости, поэтому, проходя по поверхности, удаляют верхний слой на различную глубину. Крупнокристаллические составы востребованы для грубой обработки, мелкокристаллические — для финишной.

Абразивные инструменты бывают:

- жесткими (зерна связаны между собой) — круги, сегменты, бруски;

- мягкими (зерна наклеиваются на бумагу, кожу, ткань).

Вид абразива определяют, в зависимости от того, какими характеристиками обладают обрабатываемые материалы. Перечень абразивов:

- Электрокорунд нормальный. Его свойства — устойчивость при повышенных температурах, хорошая сцепляемость со связкой, повышенная прочность зерен, сочетающаяся с вязкостью, — обеспечивают возможность использования при знакопеременных нагрузках, для материалов с высоким сопротивлением на разрыв. Области применения: обдирка отливок и проката из стали, полуфабрикатов из высокопрочных, отбеленных, ковких чугунов, марганецсодержащих бронз, сплавов на базе никеля и алюминия.

- Электрокорунд белый. По сравнению с вышеописанным материалом, имеет более высокую твердость, однородность, зерна с более острыми кромками и склонностью к самозатачиванию. Используется для заточки, плоского, внутреннего, профильного шлифования. Обрабатываемые материалы — закаленные «черные» углеродистые, коррозионностойкие, быстрорежущие стали, нитрированные и хромированные поверхности.

- Электрокорунд циркониевый. Свойства: мелкие кристаллы, высокая эффективность на обдирочных операциях, которая в 10-40 раз превышает аналогичный параметр электрокорунда нормального. Области применения: силовое обдирочное шлифование полуфабрикатов из стали.

- Электрокорунд хромтитанистый. Уникально высокая прочность, многократно превышающая аналогичное свойство электрокорунда нормального, обеспечивает возможность применения для съема значительных слоев металла.

- Карбид кремния черный. В составе — твердые, хрупкие тонкопластинчатые зерна. Применяется для работы с твердыми материалами с малой величиной сопротивления разрыву: драгоценными камнями, чугуном, бронзой, стеклом, мрамором, графитом, стеклом.

- Карбид кремния зеленый. Обладает еще большей, по сравнению с карбидом черным, твердостью и хрупкостью.

Виды связок абразивных частиц

Прочность и твердость инструмента во многом зависят от связки, соединяющей абразивные частицы, которые бывают:

- Неорганическими. Для относящейся к ним керамической связки характерны: огнеупорность, стойкость к воздействию воды и химически активных сред. К недостаткам можно отнести низкую устойчивость к изгибанию и ударам. Инструмент на керамической связке применяется практически во всех операциях, кроме обдирочной. Он хорошо отводит тепло и сохраняет форму профиля, но для обдирки его использовать нельзя из-за ее хрупкости.

- Органическими. Представитель этой группы — бакелитовая связка. Более упругая и прочная, по сравнению с керамической. Инструмент на такой связке может иметь уникально малую толщину — до 0,5 мм (для отрезки и прорезки). Минус бакелитовой связующей — слабая устойчивость к СОЖ, в которых содержатся щелочные компоненты. Приспособления на бакелитовой связке применяются на обдирке и для плоского шлифования.

Шлифование: виды и особенности

Шлифование — процесс, позволяющий достичь достаточно точной геометрии. Шлифовать можно как внутренние цилиндрические и конические, так и наружные поверхности.

Обдирочное: черновое или силовое

Предназначается для снятия дефектного слоя после литья, ковки, сварки, штамповки, прокатки.

Круглое

- Наружное. Осуществляется при одновременном вращении шлифовального круга и заготовки вокруг своих осей. Подача круга бывает двух видов — продольной и поперечной.

- Внутреннее. Отличие от предыдущей операции — расположение шлифовального круга внутри обрабатываемой заготовки. Применяют для финишной обработки внутренних поверхностей отверстий заготовок из закаленных сталей или в случаях, в которых не применимы высокопроизводительные способы обработки. Осуществляется на внутришлифовальных и бесцентрово-внутришлифовальных станках и автоматах. Три основных вида внутреннего шлифования: во вращающейся или неподвижной (планетарное шлифование) заготовке, бесцентровое. На производствах целесообразно использовать универсальные станки, на которых можно осуществлять и внутреннее, и плоское (для обработки торцов) шлифование.

Зубошлифование

Это процесс обработки профиля зуба с помощью шлифовального круга, профиль которого соответствует эвольвенте зуба.

Шлифование плоских поверхностей

Это высокопроизводительный способ, применяемый для работы с незакаленными и закаленными деталями, в определенных ситуациях может использоваться вместо чистового строгания, фрезерования, шабрения. Шлифовка осуществляется торцом или периферией круга. Процесс проходит в несколько заходов до полного снятия требуемого припуска. После каждого цикла выполняют «выхаживание», при котором вращение детали продолжается, а подача круга прекращается. При плоском шлифовании заготовка фиксируется электромагнитными плитами или сменными губками.

Это высокопроизводительный способ, применяемый для работы с незакаленными и закаленными деталями, в определенных ситуациях может использоваться вместо чистового строгания, фрезерования, шабрения. Шлифовка осуществляется торцом или периферией круга. Процесс проходит в несколько заходов до полного снятия требуемого припуска. После каждого цикла выполняют «выхаживание», при котором вращение детали продолжается, а подача круга прекращается. При плоском шлифовании заготовка фиксируется электромагнитными плитами или сменными губками.

Особенности процесса полирования

После этой операции обрабатываемая поверхность получает практически идеальный вид. Для ее проведения востребованы фетровые или суконные круги с нанесенной на них абразивной пастой или порошком. Во время этой операции снимается очень малое количество металла. Глянцевое выравнивание поверхности нержавеющей стали происходит за счет разрушения старых оксидных пленок и образования новых. В неудобных местах полируют вручную.

Для доведения поверхности нержавейки и других металлов практически до идеального состояния применяют не механическое, а электролитическое полирование. Оно осуществляется путем анодного растворения тончайшего поверхностного слоя материала. Для этого изделие или конструкцию помещают в ванну с электролитом и подключают к положительному полюсу. Способ может применяться для фольги и очень тонкой проволоки. Электрополировка позволяет повысить чистоту поверхности, по сравнению с исходной, на 2-3 класса.

Внимание! Чем выше температура электролитического полирования, тем больше слой снимаемого металла.

Доводка — придание поверхности идеальной гладкости

Этот процесс, при котором снимается очень тонкий слой обрабатываемой поверхности, проходит с помощью жестких притиров, выполненных в форме образующей поверхности детали. Варианты — притир перемещается относительно детали или наоборот. Применяется обычно для идеального стыкования двух деталей между собой.

Хонингование

Это финишная операция после изготовления отверстий способами сверления, штамповки, литья. Она осуществляется специальным инструментом — хоном (хонинговальной головкой). В его состав входят: стержень и мелкозернистые круги или бруски (до 5 штук). Станки для хонингования разделяются на две группы: вертикальные и горизонтальные. Головка осуществляет комплексное — вращательное и возвратно-поступательное — движение. С помощью этой операции можно устранить бочковидность, конусность, овальность. Предварительные мероприятия перед хонингованием — растачивание, зенкерование, развертывание, шлифование.

Абразив: описание и фото

Абразивные материалы с успехом применяются в следующих видах абразивной обработки:

- шлифование круглое — обработка цилиндрических и конических поверхностей валов и отверстий;

- шлифование плоское — обработка плоскостей и сопряжённых плоских поверхностей;

- шлифование бесцентровое — обработка в крупносерийном производстве наружных и внутренних поверхностей (валы, обоймы подшипников и др);

- шлифование бесцентровое лентой — наружные поверхности, в том числе сложные профили;

- шлифование лентой сложных профилей — например шлифование лопаток турбин;

- отрезание и разрезание заготовок — заготовительное и монтажное производство, демонтаж конструкций;

- притирка — абразивное притирание поверхностей (например седло и игла дизельной форсунки);

- гидроабразивная обработка — струйная и галтование (отливки, паковки, метизы и др);

- пескоструйная обработка — очистка субстратов от старой краски, ржавчины, окалины и других загрязнений, а так же сглаживание поверхностей и очистка отливок и поковок;

- ультразвуковая обработка — пробивка отверстий в твёрдых сплавах, извлечение сломанного инструмента, изготовление штампов;

- хонингование — обработка отверстий (цилиндры двигателей, насосов и др);

- полирование — придание поверхности малой шероховатости и зеркального блеска;

- суперфиниширование — окончательное придание наружным, внутренним и сложным профилям высочайшей точности и чистоты поверхности, в том числе алмазное суперфиниширование (точные механизмы, инструмент, детали особо точных приборов, инструментов, оружия и т. д.).

Инструменты абразивной обработки

Абразивные материалы для применения в промышленности должны быть закреплены или конструктивно выполнены в виде различных инструментов и составов, основные виды абразивных инструментов и составов:

- Отрезные круги: Различных диаметров (до 3500 мм), ширины, высоты и форм(профилей) рабочего(абразивного) слоя и способов закрепления его на корпусе круга.

- Шлифовальные круги: Различные абразивные материалы в виде кругов, дисков, конусов разных профилей и диаметров.

- Бруски: Абразивные и металлоабразивные разных размеров и профилей для хонингования, притирки, суперфиниширования.

- Лента: Синтетическая или растительнотканная лента разной ширины с приклеенными на ее одной или двух сторонах зернами абразивных материалов.

- Наждачная бумага: Абразивный материал нанесенный на тканевую или бумажную основу.

- Пасты: Абразивные притирочные и полировальные абразивы равномерно распределенные в связующем (парафин, церезин, олеиновая кислота, стеарин, масла, керосин и др).

- Свободное зерно: Сухие абразивные зерна для гидроабразивной, ультразвуковой и пескоструйной обработки.

- Галтовочные тела: абразивный инструмент в виде изделий геометрической формы (цилиндр, призма, конус, куб и т. п.), предназначенный для галтовки

Виды абразивных материалов

Абразивные материалы делятся по твердости (сверхтвердые, твердые, мягкие), и химическому составу, и по величине шлифзерна (крупные или грубые, средние, тонкие, особо тонкие), величина зерна измеряется в микрометрах (мк) и мешах(

Производство абразивных материалов

В настоящее время абразивные материалы добываются и производятся синтетически, причем новые синтетические материалы, как правило, более эффективны, чем природные.

Абразивные материалы бывают двух видов по происхождению:

Природные абразивные материалы

- Алмаз: Алмазоподобная кубическая аллотропическая форма элементарного углерода, добывается в коренных (кимберлитовые трубки) и россыпных месторождениях.

- Корунд: Кристаллический оксид алюминия, то же и сапфир, добывается в россыпях и иногда в рудах.

- Гранат: Природный минерал, состоит из: R 2+ 3 R 3+ 2 [SiO4]3, где R 2+ — Mg, Fe, Mn, Ca; R 3+ — Al, Fe, Cr.

- Наждак: Природный минерал, состоит из: корунда и магнетита — черного магнитного оксида железа Fe3O4

- Кварц: Кристаллическая двуокись кремния, один из наиболее дешевых и доступных абразивных материалов.

- Мел: Карбонат кальция, для тонких видов абразивной обработки(притирка, полирование).

Синтетические абразивные материалы

- Минеральный шлак (купрошлак или никельшлак): применяются для наружной очистки больших металлических конструкций

- Колотая/стальная дробь: Применяется для удаления плотной окалины

- Искусственный алмаз: Синтез при высоком давлении, обработка твердых сплавов, камня, стекла, цветных металлов.

- Кубический нитрид бора (боразон (В России кубический нитрид бора знают как эльбор): Синтез при высоком давлении, применяют при шлифовании деталей из различных сталей и сплавов.

- Сплав бор-углерод-кремний: Сплавление бора с углеродом и кремнием в дуговой печи, обработка черных, и цветных металлов, камня, стекла и др.

- Карбид бора: обработка твердых сплавов, стекла, черных металлов.

- Карбид кремния: обработка твердых сплавов, цветных металлов и титана.

- Нитрид кремния: обработка черных и цветных металлов.

- Нитрид алюминия: обработка металлов.

- Электрокорунд: обработка черных металлов, изредка камня и стекла.

- Оксид циркония(фианит): обработка черных и цветных металлов.

- Двуокись церия: обработка стекла (полирит).

- Двуокись олова: обработка стекла, полирование металлов.

- Окись хрома: полирование черных и цветных металлов.

- Двуокись титана: полирование цветных металлов.

Новые перспективные абразивные материалы:

- Нитрид углерода:

- Сплав карбид титана-карбид скандия:

Отдельно следует выделить категорию магнитоабразивной обработки (МАО) и материалов для магнитноабразивной обработки.

Суть заключается в объединение свойств материалов с высокими абразивными качествами и магнитными, что позволяет производить т. н. мягкую обработку и полирование на более высоком качественном уровне используя магнитоабразивные порошки.

Таблица сравнения абразивных материалов используемых при абразивоструйной очистке [2]

| Материал | Размер сита | Форма | Плотность |

|---|

удаление заусенцев, гравировка

с деликатных поверхностей

Примечания

- ↑ Federation of European Producers of Abrasives. Федерация европейских производителей абразивов.

- ↑ «Бластинг: Гид по высокоэффективной абразивоструйной очистке» — Екатеринбург: ООО “ИД «Оригами», 2007—216 с., ISBN 978-5-9901098-1-0

Литература

- «Технология шлифования в машиностроении», Кремень З. И., Юрьев В. Г., Бабошкин А. Ф.

- «Эльбор в машиностроении» под редакцией В. С. Лисанова. Л. «Машиностроение», 1978

- «Бластинг: Гид по высокоэффективной абразивоструйной очистке» — Екатеринбург: ООО “ИД «Оригами», 2007—216 с., ISBN 978-5-9901098-1-0

См. также

- Шлифование

- Полирование

- Галтовка

- Галтовочное тело

Wikimedia Foundation . 2010 .

Смотреть что такое “Абразивный материал” в других словарях:

абразивный материал — абразив Природный или искусственный материал, способный осуществлять абразивную обработку. [ГОСТ 21445 84] Тематики обработка абразивная, абразивы Синонимы абразив EN abrasive material DE Schleifmaterial … Справочник технического переводчика

Абразивный материал — Абразивный материал: металлические или неметаллические частицы, используемые для обработки поверхностей. Источник: ГОСТ 31335 2006. Оборудование технологическое для литейного производства. Оборудование для дробеметной, дробеструйной и… … Официальная терминология

абразивный материал — abrazyvas statusas T sritis chemija apibrėžtis Kieta medžiaga, naudojama šlifavimui, poliravimui arba valymui. atitikmenys: angl. abrasive rus. абразив; абразивный материал ryšiai: sinonimas – abrazyvinė medžiaga … Chemijos terminų aiškinamasis žodynas

абразивный материал — 3.2 абразивный материал: Металлические или неметаллические частицы, используемые для обработки поверхностей. Источник … Словарь-справочник терминов нормативно-технической документации

Абразивный материал — Материал абразивный – природный или искусственный материал, способный осуществлять абразивную обработку. [ГОСТ 21445 84] Рубрика термина: Абразивы Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги, Автотехника … Энциклопедия терминов, определений и пояснений строительных материалов

абразивный материал — абразив … Cловарь химических синонимов I

электрокорунд (абразивный материал) — Искусственный абразивный материал на основе кристаллической окиси алюминия, полученный в электропечах. [http://sl3d.ru/o slovare.html] Тематики машиностроение в целом … Справочник технического переводчика

Материал шлифовальный — – измельченный и классифицированный абразивный материал. Пояснения. В зависимости от состава и свойств различают марки шлифовальных материалов, например, белый электрокорунд марки 25А, зеленый карбид кремния марки 64С. [ГОСТ 21445 84]… … Энциклопедия терминов, определений и пояснений строительных материалов

Абразивный порошок — Grit Абразивный порошок. Измельченный железный или синтетический абразивный материал с различным размером зерна, который используется для пескоструйной обработки отливок. Для материалов, используемых в шлифовальных ремнях или шлифовальных кругах … Словарь металлургических терминов

АБРАЗИВНЫЙ ИНСТРУМЕНТ — инструмент, режущими элементами к poro являются абразивные зёрна (абразив). Различают А. и. со связанным абразивом (шлифовальные круги, бруски, сегменты), на эластичном основании (шлифов, шкурка, лента) и в виде свободного абразива (зёрна,… … Большой энциклопедический политехнический словарь

Абразивные материалы. Основные свойства, параметры и рекомендации по применению.

Для любого абразивного инструмента основной составляющей является абразивный материал от свойств которого , в первую очередь, зависит эффективность абразивной обработки. Стандартные показатели абразивных материалов не отражают их основных свойств и не позволяют определить область их применения в составе абразивного инструмента.

Классификация абразивных материалов является понятной информацией, предусматривающей два класса: искусственные (синтетические) и естественные. К искусственным абразивам отнесены электрокорунды (нормальный, белый, легированные, монокорунд, спеченные корунды (формокорунды), SG -абразивы; карбиды кремния зеленый и черный. Карбид бора, синтетические алмазы и материалы на основе кубического нитрида бора (эльбор, гексанит, кубонит и другие марки) выделяются в самостоятельную группу сверхтвердых материалов. К естественным абразивным материалам относятся природные алмазы, природный корунд, гранат, кремень и др., которые не имеют решающего промышленного значения.

На все приведенные абразивные материалы имеются стандарты, регламентирующие их свойства (хим. состав, насыпной вес, разрушаемость…) и назначение. Но стандартные показатели конкретного абразива отражают узкий спектр свойств без сравнения с другими подобными материалами.

Основным свойством абразивных материалов является их высокая твердость, по сравнению с другими материалами, так как именно это свойство дает способность одному телу обрабатывать поверхность другого, менее твердого.

Наиболее распространенным методом определения твердости материалов является метод царапания, основанный на том, что острием одного тела с определенной силой проводят по поверхности другого и более твердое тело при этом оставляет на поверхности более мягкого царапину, глубина которой зависит от свойств испытуемого тела. На основании этого принципа была составлена шкала твердости Мооса , согласно которой по нарастанию твердости материалы имеют следующие баллы:

1 — тальк; 2 — гипс; 3 — известковый шпат; 4 — плавиковый шпат; 5 — апатит; 6 — полевой шпат; 7 — кварц; 8 —топаз; 9 — корунд; 10 — алмаз.

Указанная шкала была расширена Риджвеем, Баллардом и Биллеем, предложившими 15-ти бальную шкалу для определения твердости материала:

1 —тальк; 2 —гипс, алюминий; 3—известковый шпат, медь, латунь; 4—плавиковый шпат, никель; 5 — апатит, мягкая сталь; 6 — полевой шпат, легированная сталь; 7 — стекло; 8 —кварц, кремень, стеллит; 9 — топаз, высокоуглеродистая закаленная сталь; 10 — гранат; 11 — цирконий, твердый сплав на основе карбида тантала; 12 — электрокорунд, твердый сплав на основе карбида вольфрама; 13—карбид кремния; 14 — карбид бора; 15 — алмаз.

Указанные шкалы являются относительными и дают грубое относительное сравнение твердости различных материалов.

О твёрдости абразивных материалов, определяющей их абразивные свойства, наиболее объективен показатель микротвёрдости, полученный на приборе ПМТ-3 (методом вдавливания алмазной пирамиды в поверхность испытуемого материала при постоянной нагрузке 1,96 H ). Стандартный показатель разрушаемости (хрупкости), определяемый на приборе ПХЗ, определяет способность к самозатачиванию в процессе шлифования. Разрушаемость определяют посредством измельчения шлифовального материала определённых зернистостей (3) с помощью мелющих тел (2) на приборе, работающем по принципу лабораторной шаровой мельницы (1).

Критерием разрушаемости испытуемого шлифзерна является процентное содержание в продуктах его измельчения фракций зерна, прошедших через контрольные сита номером ниже испытуемых зернистостей.

Режущие свойства инструмента, производительность процесса шлифования и качество шлифованной поверхности так же зависят от сопротивляемости абразивных зерен механическому истиранию (износостойкости). Износостойкость абразивных материалов определяется на стандартном приборе типа АСЗ-4.

Эти показатели, приведенные в таблице1, достаточно наглядно показывают основные свойства абразивных материалов в сравнении:

| Абразивный материал | Микротвёрдость, Гпа | Разрушаемость ,% | Относительная износостойкость | |||

| F 60 | F 40 | F 14 | ||||

| Электрокорунд нормальный | 18,9…19,6 | 51…52 | 49…51 | 52…53 | 2,5 | |

| Электрокорунд белый | 19,6…20,9 | 46…48 | 43…45 | 50…52 | 2,7 | |

| Электрокорунд хромтитанистый и хромистый | 19,6…22,6 | 45…47 | 43…45 | 48…50 | 2,8 | |

| Электрокорунд циркониевый | 22,6…23,5 | 38…40 | 35…37 | 38…40 | 3 | |

| Монокорунд | 22,6…23,5 | 42…45 | 38…40 | – | 3 | |

| Карбид кремния чёрный зелёный | 32,4…35,3 | |||||

| Твёрдый сплав Т15К6 | 25…27 | – | – | |||

| Минералокерамика | 20-22 | – | – | |||

Для оценки прочностных характеристик абразивных материалов применяется метод, предусматривающий объемное сжатие навески зерен. Пресс-форму с испытуемой массой зерна 10 г устанавливают на пресс и подвергают давлению 1,55 ГПа. Механическая прочность абразивных материалов характеризуется количеством зерен основной фракции, сохранивших исходный размер после приложения давления, и определяется как процентное отношение массы неразрушенного остатка фракции испытуемой зернистости на сите после рассева к массе основной фракции испытуемой пробы. Механическая прочность абразивных материалов отдельных марок приведена в таблице 2.

| Абразивный материал | Зернистость | Механическая прочность,% |

| Электрокорунд | F60 | |

| нормальный | 84 | |

| белый | 86 | |

| хромтитанистый | 86. 88 | |

| циркониевый | F16 | 93. 95 |

| Карбид кремния зелёный | F60 | 82. 83 |

| Синтетические алмазы | ||

| АСО | 160/125 | 30 |

| АСП | 44. 65 | |

| АСВ | 73. 85 | |

| Гранат | F46 | 40. 50 |

| Кремень | 50. 60 |

Следующий показатель – абразивная способность, отражает способность разных абразивных материалов обрабатывать тот или иной материал. Величину абразивной способности определяют на специальном приборе, типа «Шлиф». За критерий абразивной способности любого абразивного материала принимается масса сошлифованного материала определенным количеством абразивных зерен, расположенных между двумя вращающимися (1 и 3, см. рисунок) в разных направлениях дисками, с которых сошлифовывается материал. В качестве стандартного материала для дисков применяют стекло, поэтому при шлифовании металлических материалов нет сопоставимых результатов.

Характеристика абразивной способности различных абразивных материалов зернистостью F 60 приведена в табл.3.

| Абразивный Материал зернистостью F60 (16) | Масса сошлифованного материала,г | Относительная абразивная способность ,% |

| Природные алмазы | 0,473 | 100 |

| Синтетические алмазы АСВ | 0,248 | 52,4 |

| АСР | 0,234 | 49,5 |

| АСО | 0,094 | 20 |

| Эльбор ЛО | 0,09. 0,12 | 19,0. 25,4 |

| Карбид бора | 0,099. 0,1123 | 20. 22,37 |

| Карбид кремния зелёный | 0,079. 0,1 | 16,7. 21,1 |

| Электрокорунд белый | 0,049. 0,054 | 10,4. 11,4 |

| Нормальный | 0,048. 0,052 | 10,2. 11 |

| хромтитанистый | 0,052. 0,060 | 11,0. 12,7 |

| монокорунд | 0,054. 0,064 | 11,4. 13,5 |

| Природный корунд | 0,042. 0,076 | 8,9. 16,1 |

| Наждак | 0,039. 0,045 | 8,4. 9,4 |

| Гранат | 0,033. 0,040 | 7. 8,5 |

| Кварцит | 0,021 | 4,4 |

Из табл. 3 видно, что относительная абразивная способность зависит от твердости минералов, однако при изменении обрабатываемого материала этот порядок может меняться: так, при обработке стали абразивная способность эльбора выше, чем алмаза, и электрокорундовых материалов выше, чем карбидокремниевых. Таким образом, показатель абразивной способности не характеризует полностью эксплуатационных свойств материала.

На приведенные показатели в значительной степени влияют макромеханические свойства абразивных материалов, приведенные в таблице 4 в сравнении с типовыми обрабатываемыми материалами.

| Абразивный материал | Плотность, г/см³ | Микро твёрдость, Гпа | Модуль упругости, Гпа | Предел прочности, Гпа | Коэф фициент теплопро водности при t=0ºС | Удельная тепло ёмкость, ДЖ/кг | Коэф фициент линейного расширения, ºСˉ¹ 10-4 | Темпера турный предел устойчиво сти,ºС | |

| на сжатие | на изгиб | ||||||||

| Алмаз | 3,48. 3,56 | 84,4. 98,4 | 900 | 2 | 0,21..0,49 | 146,6 | 502,8 | 0,9. 1,45 | 700..800 |

| Эльбор | 3,45. 3,49 | 78,5. 98,1 | 720 | 0,5 | 41,9 | 670,4 | 2,1. 2,2 | 1300. 1500 | |

| Карбид бора | 2,48. 2,52 | 39,2. 44,2 | 296 | 1,8 | 0,21..0,28 | 11,5 | 4,5 | 700. 800 | |

| Карбид кремния | 3,15. 3,25 | 32,4. 35,3 | 365 | 1,5 | 0,05..0,15 | 15,5 | 586,6 | 6,5 | 1300. 1400 |

| Электро корунд | 3,95. 4,1 | 18,9. 23,5 | 358. 390 | 0,76 | 0,08..0,09 | 19,7 | 754,2 | 7,5 | 1700. 1900 |

| Карбиды титана | 4,93 | 31,4 | 322 | 3,85 | 0,56..0,60 | 24,3 | 7,42 | 3140 | |

| вольфрама | 15,6 | 17 | 722 | 3 | 0,52..0,56 | 29,3 | 5,2. 7,3 | 2600 | |

| Твёрдый сплав | |||||||||

| Т15К6 | 11. 11,6 | 27,4 | 520 | 3,9 | 1,15 | 27,2 | 209,5 | 6 | 800 |

| ВК8 | 14,4. 14,8 | 15,2 | 540 | 4. 5 | 1,6 | 58,7 | 167,6 | 5 | 900 |

| Минерало керамика | 3,93 | 19,6. 22,5 | 4 | 0,9. 1,5 | 0,3. 0,5 | 4,2 | 838 | 7,9. 8,2 | 1200 |

| СтальР18 (закалённая) | 8,5. 8,7 | 12,7. 13,7 | 220 | 3,6 | 3,7 | 24,3 | 367,1 | 11 | |

В дополнение к приведенным характеристикам очень важно иметь понимание о термостойкости абразивных материалов. Наибольшей термостойкостью обладают материалы электрокорунда (1700—1900 0 C ), наименьшей (700—800 0 C ) алмаз и карбид бора. Термостойкость абразивного материала влияет на технологию изготовления абразивного инструмента, на выбор режимов шлифования и необходимость использования охлаждающей жидкости, т.к. с повышением температуры твердость материалов снижается. Например, при нагреве электрокорунда от 20 до 1000° С его микротвердость снижается более чем в 3 раза, у карбида кремния до 4-х раз.

Важнейшим показателем, определяющим выбор абразивного материала, является степень химического взаимодействия. Она определяет область применения абразивных материалов для обработки тех или иных материалов и зависит от химической устойчивости материалов и взаимодействия их с обрабатываемым материалом (табл.5):

| Абразивный материал | Сталь, железо- углеродистый сплав | Титан и сплавы | Чугун | Керамика, стекло |

| Электрокорунд | Нет | Высокая | Нет | Нет |

| Карбид кремния | Высокая | Средняя | Низкая | Низкая |

| Эльбор (для сравнения) | Низкая | Низкая | Нет | Нет |

| Алмаз (для сравнения) | Высокая | Низкая | Низкая | Низкая |

Основываясь на вышеприведенных данных, сложно ошибиться с выбором типа абразивного материала. Во всех случаях без исключения, электрокорундовые материалы предназначены для шлифования стальных заготовок, а твёрдый сплав, минералокерамику электрокорунд просто не шлифует, т.к. микротвёрдость у него ниже. Карбид кремния (чёрный, зелёный) подходит для шлифования твёрдых сплавов, неметаллических заготовок, но для стальных заготовок не приемлем.

Если при выборе конкретных марок абразивных материалов учесть такой показатель, как обрабатываемость материала шлифованием, то результат будет гарантирован. В каждую группу входят материалы, которые создают при обработке один тип нагрузки на режущее зерно и тем самым определяют один и тот же тип износа абразивного зерна (табл.6).

| Группы обрабатываемости | Обрабатываемый материал |

| I | Стали конструкционные и легированные хромом, никелем в сочетании с марганцем, кремнием, вольфрамом, титаном, молибденом, ванадием, а также инструментальные углеродистые и высоколегированные чугуны |

| II | Стали конструкционные и легированные хромом и никелем |

| III | Стали нержавеющие, коррозионностойкие. жаропрочные |

| IV | Жаропрочные никелевые сплавы и титановые сплавы |

| V | Быстрорежущие стали |

| VI | Чугуны и бронзы |

Такая градация принята не случайно. Химический состав металла, существенно влияет на качество резания, степень окисления стружки и качество разрезаемой поверхности. Например, алюминий, кремний, никель и др. способны образовывать химически устойчивую пленку, увеличивая стойкость сплавов к окислению. Наоборот, повышение содержания углерода снижает устойчивость сплавов против окисления и тем самым способствует процессу образования стружки и облегчает ее удаление с поверхности круга. Таким образом, повышение степени окисления облегчает процесс резания, а понижение затрудняет. Поэтому углеродные стали, например, лучше режутся, чем легированные конструкционные и инструментальные. Легирующие присадки способствуют образованию в сталях карбидных соединений, повышают их твердость и температуру плавления. Это увеличивает степень «затупления» абразивных зерен, понижает стойкость шлифовальных кругов.

Немаловажное значение для процесса шлифования имеют и физико-механические свойства шлифуемого материала – теплопроводность и теплостойкость, прочность и вязкость. Так, обработка сплавов с низкой теплопроводностью происходит при высоких температурах, что делает их труднообрабатываемыми. Высокая прочность в сочетании с большой вязкостью так же затрудняет процессы шлифования. Например, серый чугун шлифуется и режется кругами значительно легче, чем отбеленный или легированный.

Все это можно обобщить конкретными рекомендациями, которые позволят точно подобрать тип абразивного материала под определённые материалы и операции шлифования (табл.7):

| Тип абразивного материала | Рекомендации по применению |

| Электрокорунд нормальный 14А (А) | Наиболее распространённая марка электрокорунда для высоконагруженных операций: Шлифование материалов с высоким сопротивлением разрыву, обдирка стальных отливок, проката, высокопрочных чугунов, предварительное шлифование углеродистых и легированных сталей, бронзы, никелевых и алюминиевых сплавов кругами на керамической и бакелитовой связке |

| Электрокорунд белый 25А (WA ) | Наиболее универсальный абразив для шлифования закаленных деталей из углеродистых, быстрорежущих и нержавеющих сталей, для высокоточной шлифовки деталей. и заточки металлорежущих инструментов. На операциях круглого, плоского и внутреннего шлифования и заточки металлорежущих инструментов |

| Электрокорунд хромистый и хромтитанистый 94А (35А) | Специальные абразивы для высокопроизводительного шлифования с большими подачами, шлифования деталей со сложным профилем, врезного шлифования, бесцентрового шлифование всех видов мягких и твердых углеродистых сталей и сталей чувствительных к перегреву. Незаменимы при зубошлифовании. |

| Электрокорунд циркониевый 37A (ZA) | Наиболее эффективный абразивный материал для силового обдирочного шлифования всех типов стали серого чугуна, включая вязкую сталь, нержавейку, закаленную сталь и мягкую сталь на стационарных и маятниковых шлифовальных станках. Используется с нормальным электрокорундом или черным карбидом кремния с различным процентным сочетанием. |

| Карбид кремния чёрный 54С (С) | Оптимальный материал для шлифования твердых материалов с низким сопротивлением разрыву (серый чугун, бронза, латунь, стекло, драгоценные камни, мрамор, гранит, фарфор). Широко используется для изготовления шлифовальной шкурки. |

| Карбид кремния зелёный 64 С (39С) | Исключительно эффективный и незаменимый абразив для обработки твёрдых сплавов, заточки тёрдосплавного металлорежущего инструмента, серого чугуна, композитных материалов и аустенитной нержавеющей стали. |

Использование приведенных рекомендаций позволит эффективно подбирать характеристику шлифовальных кругов, естественно с учётом других общепринятых параметров, таких как твёрдость, структура, тип связки, класс точности и т.д.

Виды абразивов

Основными материалами (сырьем) для изготовления абразивного камнеобрабатывающего инструмента служат абразивные материалы (абразивы) и удерживающие их в рабочем слое инструмента связующие вещества (связки).

Абразивы (от латинского абразио – соскабливание). Представляют собой материалы повышенной твердости и режущей способности, используемые для резания и шлифовки металлов, горных пород, минералов, керамических изделий и др.

Подавляющее большинство абразивов входит в состав рабочего слоя инструмента в измельченном состоянии, закрепляясь там связкой. Это так называемые связанные абразивы, в отличие от которых некоторые абразивы (техническая дробь, карборунд, кварцевый песок), не связанные в инструменте, принято называть свободными.

Таблица 1. Физико-механические свойства алмазов и других абразивных материалов

| Материал | Плотность, кг/м 3 | Твердость по шкале Mooca, единицы | Микротвердость, ГПа | Модуль упругости, ГПа | Относительная абразивная способность, единицы | Предел прочности при сжатии, ГПа | Температуростойкость, °C |

| Алмаз природный | 3520 | 10 | 98,4 | 900,0 | 1,0 | 2,0 | 700—800 |

| Алмаз синтетический | 3500 | 10 | 84,4—98,1 | 720,0—930,0 | 0,8 | 2,0 | 700—800 |

| Карборунд (карбид кремния – черный и зеленый) | 3200 | 9 | 34,0 | 365 | 0,25—0,45 | 1,5 | 1300—1400 |

| Корунд | 4020 | 9 | 20,0 | 357 | 0,15—0,25 | 1,1 – 1,6 | 1700—1800 |

| Электрокорунд | 3900 | 9 | 19,2 | 350 | 0,20—0,30 | 0,7-0,8 | 1250—1300 |

| Карбид бора | 2500 | 9 | 41,0 | 296 | 0,20—0,25 | 1,8 | 700—800 |

| Кварц | 2700 | 7 | 12,5 | 70 | 0,05—0,07 | 0,4 | 1500—1800 |

К абразивам относятся самые, различные по характеру и свойствам материалы: кварцевый песок, карборунд, техническая дробь, а также корунд и электрокорунд. Особую разновидность абразивов составляют алмазы, которые из-за их уникальных свойств принято выделять в самостоятельную группу материалов, состоящую из природных и искусственных (синтетических) алмазов. Основные усредненные свойства алмазов и других характерных абразивов приведены в табл. 1.

Рядовые (неалмазные) абразивы также подразделяются на природные (кварц, корунд) и искусственные, получаемые промышленным способом (карборунд, электрокорунд, техническая дробь).

Кварц

Кварц – минерал (оксид кремния), широко распространенный в природе в виде песка, песчаников, кварцитов. Кварцевый песок – первый абразив, который благодаря доступности и небольшой стоимости длительное время использовался при распиловке камня штрипсовыми (полосовыми) и канатными пилами. Его применяли только в свободном состоянии, подавая с водой в пропилы под режущую часть пилы. В настоящее время этот древнейший абразив сохранил лишь частичное применение при распиловке камня неармированными канатными пилами. Изредка кварц (в виде кварцевого песка) используют также при изготовлении инструмента для тонкой шлифовки (лощения).

Корунд (оксид алюминия) – минерал, обладающий высокой твердостью и ударной вязкостью. В настоящее время корунд практически заменен искусственными абразивами.

Карборунд

Карборунд (карбид кремния) – химическое соединение кремния с углеродом, получаемое плавкой в электропечах при температуре около 2200 °С. Сырьем служат кварцевый песок и углеродистые вещества – нефтяной кокс и антрацит. Абразивная промышленность выпускает два вида карборунда: черный (КЧ), содержащий не менее 9.5 % кремния, и зеленый (КЗ) – не менее 97 %.

Зерна карборунда имеют кристаллы многогранников пластинчатой и игольчатой формы, длина которых в 2—3 раза больше их поперечного сечения.

Из карбида кремния получают шлифзерно, шлифпорошки и микропорошки, используемые при изготовлении различного инструмента для шлифовки, калибровки и профилировки камня. Раньше карборунд широко применялся также при распиловке камня как в свободном, так и в связанном состоянии (дисковые абразивные пилы). Абразив закреплялся на корпусе инструмента в бакелитовой или керамической связке. В настоящее время при распиловке камня он полностью вытеснен алмазными пилами и имеет единичное использование в свободном состоянии при распиловке прочных пород канатными пилами.

Электрокорунд

Электрокорунд – искусственный корунд на основе природного корунда в его кристаллической форме, получаемый путем восстановительной плавки пород, богатых глиноземом (чистый глинозем или бокситы), в электропечах при температуре около 2000 °С. Твердость его больше, чем у природного корунда.

Зерна электрокорунда имеют шероховатую поверхность и более простую конфигурацию, чем зерна карборунда.

В зависимости от содержания корунда электрокорунд изменяет цвет, структуру и свойства. Это обусловило его подразделение на нормальный (алунд), белый (корракс) и монокорунд.

Нормальный электрокорунд

Нормальный электрокорунд (содержание корунда 93—95 %) имеет коричневый цвет и характеризуется высокой механической прочностью зерен при их повышенной вязкости, что обеспечивает эффективную работу камнеобрабатывающего инструмента с переменными нагрузками. Используется он в производстве инструмента на керамических и органических связках для шлифовки, калибровки и профилировки камня (преимущественно марки 13А и 14А).

Белый электрокорунд (содержание корунда 98—99 %) более однороден по своему химическому составу и физическим свойствам по сравнению с нормальным электрокорундом и имеет одинаковую с ним область применения.

Монокорунд

Монокорунд (содержание корунда до 99 %) обладает повышенной режущей способностью. Его выпускают в виде шлиф- зерна и шлифпорошка, используемых для тех же целей, что и другие разновидности электрокорунда.

Зерна монокорунда являются в большей части монокристаллами (а не их осколками). Они имеют большее, по сравнению с другими видами электрокорунда, число граней и меньше дефектов (раковин, пустот и т. п.).

Техническая дробь

Техническая дробь (рис. 1) – металлический абразив, широко используемый при распиловке прочных изверженных пород гладкими штрипсовыми пилами, а также для их грубой шлифовки (обдирки), т. е. в свободном состоянии. Дробь характеризуется невысокой стоимостью и простотой классификации и рекуперации. Изготавливается она из чугуна и стали в соответствии с ГОСТ 11964—81 Е. В зависимости от вида металла и формы различают следующие марки дроби: ДЧЛ – дробь чугунная литая, ДЧК – чугунная колотая, ДСЛ – стальная литая, ДСК – стальная колотая, ДСС – стальная рубленая из проволоки (сечка), ДСЛБ – стальная литая буровая.

Рисунок 2. Дробь техническая:

а – чугунная литая; б – чугунная колотая

Рисунок 3. Кристаллические решетки: а – алмаза; б – графита

Каждая из перечисленных марок дроби выбирается по номерам. Номер дроби примерно соответствует ее диаметру: № 0,8 (0,7-0,9 мм), № 1,0 (0,9-1,2 мм), № 1,2 (1,1-1,3 мм), № 1,5 (1,2-1,6 мм), № 2,0 (1,6—2,2 мм). Дробь указанных номеров применяется для распиловки камня, причем диаметр дроби должен составлять примерно 1/4 толщины пилы. Предпочтение отдается ДЧЛ номеров 0,8; 1,0 или 1,2 (иногда с добавкой в количестве 20—30 % дроби ДСС № 1,2). Для грубой шлифовки обычно используют дробь номеров 1,5 и 2,0.

Истинная плотность технической дроби составляет 7800 кг/м 3 , средняя плотность (в зависимости от крупности) литой дроби— 3800 ч-5250, колотой и рубленой – 38004-4000 кг/м 3 . Твердость по HRC чугунной дроби – 504-60 ед., стальной (с закалкой и отпуском) – 354-50 ед. Прочность на разрушение при статической нагрузке: чугунной дроби – 4000 Н, стальной – 2000 Н.