Виды монтажных соединений

Монтажные соединения – это взаимные примыкания конструктивных элементов, выполняемые при их монтаже.

Монтажные соединения подразделяют на стыки, узлы и швы.

Под стыком понимают места соединения между собой одних и тех же конструктивных элементов: колонн, панелей, ригелей, подкрановых балок. Разновидностью стыка является шов, представляющий собой горизонтальное или вертикальное соединение, длина которого значительно превышает его поперечное сечение (например, шов между стеновыми панелями или плитами перекрытий). В отличие от стыков и узлов швы в основном не воспринимают расчетные усилия. Однако, есть пример конструктивных решений (пространственные решения, диски покрытий и перекрытий, в которых швы воспринимают расчетные усилия.

Монтажные узлы металлоконструкций – это соединение между собой конструктивных элементов, например, колонн с фундаментами, ригеля с колонной, стропильных ферм с колоннами. Монтажные узлы и стыки делятся на несущие и ненесущие. Несущие стыки воспринимают и передают нагрузки и должны обеспечивать необходимую прочность соединения. К таким стыкам относятся соединения колонн с фундаментами, двух колонн между собой, подкрановых балок с колоннами, ферм с колоннами.

Несущие стыки в зависимости от передаваемых ими нагрузок подразделяют на шарнирные и жесткие. Шарнирные передают только продольные и поперечные силы, жесткие, кроме того, могут передавать и изгибающие моменты. Несущие стыки рассчитывают на восприятие монтажных и эксплуатационных нагрузок. Марку бетона или раствора для таких стыков устанавливают расчетным путем. Для этого применяют бетон, приготовленный на быстротвердеющих цементах или портландцементе, марки не ниже 400.

Ненесущие стыки в отличие от несущих не воспринимают нагрузок. Примерами таких стыков являются соединения перегородок и стен, панелей ограждения между собой, плит перекрытий и покрытий.

В зависимости от способа выполнения монтажные соединения подразделяют на “сухие”, замоноличенные и смешанные.

“Сухие” соединения выполняют на сварке, болтах, заклепках, а также с применением высокопрочных дюбелей, самонарезающих винтов и комбинированных заклепок, т. е. без замоноличивания зазоров между соединяемыми элементами.

Замоноличенные соединения представляют собой заделку между соединяемыми деталями бетонными смесями или раствором. Примером такого соединения являются соединения железобетонных колонн с фундаментами, колонн с ригелями и др. Замоноличенные соединения более трудоемки по сравнению со сварными или болтовыми, так как для их выполнения требуются дополнительные затраты на укладку бетонной смеси и время на твердение бетона или раствора.

При работе зимой принимают дополнительные меры, чтобы обеспечить набор прочности бетона в стыке несущих конструкций не менее 70 проц. от проектной.

В смешанных соединениях конструкции сначала крепят болтами или сваркой, а затем замоноличивают бетонной смесью или раствором. К смешанным соединениям относятся стыки колонн по их высоте, примыкания плит к ригелям перекрытия и к фермам покрытия и др.. Смешанные соединения наиболее трудоемки и сложны по исполнению.

Монтажные соединения должны быть прочными, жесткими и долговечными, а также технологичными при монтаже и заделке. Кроме того они должны обеспечивать неизменяемость взаимного положения стыкуемых элементов.

С учетом функционального назначения возводимых зданий и сооружений к стыкам, узлам и швам предъявляют дополнительные требования по герметичности, тепло- и звукопроводности.

К заделке стыков разрешается приступить только после выверки установленных элементов, приемки по акту сварных швов и антикоррозионной защиты металлических элементов. Бетонные и растворные смеси для заделки несущих стыков приготовляют на быстротвердеющих цементах или портландцементе марки не ниже 400. Стыки, не воспринимающие расчетных усилий, допускается заделывать растворами марки не ниже 50.

Затраты на оформление монтажных узлов сваркой

У подрядной организации при согласовании стоимости работ по монтажу металлоконструкций производственных зданий (колонны, подкрановые балки, стропильные фермы) возникли разногласия с Заказчиком. Стоимость работ по монтажу конструкций определяется по расценкам табл. 09-01-001, 09-03-002, 09-03-012 из сметно-нормативной базы 2017 г. В проекте заложены решения по оформлению монтажных узлов (соединение колонн с фундаментами, подкрановыми бачками, стропильными фермами). Заказчик отказывается учитывать в смете затраты на оформление монтажных узлов сваркой. Еще на стадии разработки проектно-сметной документации Заказчик дач указание проектировщикам не учитывать дополнительно в смете затраты по оформлению монтажных узлов. В качестве обоснования своей позиции Заказчик привел письмо Главгосэкспертизы от 14.12.2017г. № 20-03-3/9427-ИЛ:

ПИСЬМО

ФАУ «Главгосэкспертиза России» Минстроя России

от 14.12.2017 г. № 20-03-3/9427-ИЛ

ФАУ «Главгосэкспертиза России», рассмотрев обращение АО «Роспан Интернешнл», сообщает следующее.

Согласно пункту 3.4 Методики применения сметных норм (далее – Методика), утвержденной приказом Минстроя России от 29.12.2017 № , сметные нормы разработаны на основе принципа усреднения с минимизацией расходов всех необходимых ресурсов и в сторону уменьшения не корректируются.

Сметными нормами учтены оптимальные технологические и организационные схемы производства работ, набор (перечень) машин, механизмов и материальных ресурсов при рациональной организации труда и производства, современного развития техники и технологии, соблюдения требований безопасности в нормальных (стандартных) условиях (пункт 5.1 Методики).

Согласно пункту 1.9.3 Общих положений к ГЭСН 81-02-09-2017 нормы сборника 9 «Строительные металлические конструкции» учитывают затраты по выполнению монтажных соединений (стыков, узлов) при укрупнительной сборке и монтаже конструкций и сдаче под

смежные работы, в том числе и нормы таблиц 09-01-001, 09-03-002 ÷ 09-03-004, 09-03-012 ÷ 09-03-015), т.к. в нормах данных таблиц предусмотрен расход технических и материальных ресурсов, необходимых для выполнения данного вида работ.

Согласно пункту 1.9.6 Общих положений к ФБР 81-02-09-2001 расценки таблицы 09-01-001 комплексные.

При этом расценки с 09-01-001-01 по 09-01-001-03 и с 09-01-001-8 по 09-01-001-14 подлежат корректировке в случае применения высокопрочных болтов в узлах монтажных соединений металлических каркасов зданий в следующем порядке:

- исключаются затраты на электродуговую сварку в соответствии с расценками 09-01-001-15, 09-01-001-16;

- добавляются затраты на постановку высокопрочных болтов в соответствии с расценкой 09-05-003-02.

Применение высокопрочных болтов в узлах монтажных соединений металлических каркасов зданий должно быть отражено в проектной документации.

При составлении сметной документации выбор (обоснование) того или иного сметного норматива из действующих сметных нормативов осуществляется в соответствии с принятыми проектными решениями и применяемой в проекте технологией производства работ и относится к компетенции заказчика и организации, разрабатывающей проектную документацию.

В случаях, когда технология работ и потребность в ресурсах существенно отличаются от предусмотренных действующими государственными элементными сметными нормами (ГЭСН), возможна разработка и утверждение новых сметных нормативов в соответствии с Порядком, утвержденным приказом Минстроя России от 13.04.2017 № 710/пр.

Первый заместитель начальника

Учреждения по ценообразованию

И.Н. Лищенко

Насколько справедливо такое решение Заказчика?

Заказчик в данном вопросе не прав. Опираться в первую очередь нужно на нормативно-методические документы и, в частности, на п. 1.9.3 Общих положений ГЭСН Сборника № 9 «Строительные металлические конструкции» в редакции 2017 г.:

«1.9.3. ГЭСН сборника 9 учитывают следующий состав работ:

выполнение монтажных соединений (стыков, узлов) при укрупнительной сборке и монтаже конструкций (за исключением расценок табл. 09-01-001, с 09-03-002 по 09-03-004, с 09-03-012 по 09-03-015) и сдача под смежные работы;».

Таким образом, из текста п. 1.9.3 становится понятным, что нормами табл. 09-01-001, с 09-03-002 по 09-03-004, с 09-03-012 по 09-03-015 не учтено выполнение монтажных соединений.

Информация из текста письма ФАУ «Главгосэкспертиза России» от 14.12.2017 г. № 20-03- 3/9427-ИЛ:

«Согласно пункту 1.9.3 Общих положений к ГЭСН 81-02-09-2017 нормы сборника 9 «Строительные металлические конструкции» учитывают затраты по выполнению монтажных соединений (стыков, узлов) при укрупнительной сборке и монтаже конструкций и сдаче под смежные работы, в том числе и нормы таблиц 09-01-001, 09-03-002 * 09-03-004, 09-03-012 09-03-015), т.к. в нормах данных таблиц предусмотрен расход технических и материальных ресурсов, необходимых для выполнения данного вида работ» ошибочна, так как она не соответствует тексту п. 1.9.3 Общих положений (в и. 1.9.3 – за исключением. а в письме Главгосэкспертизы – в том числе. ).

Кроме того, в тексте письма Главгосэкспертизы содержится ошибочная информация о том, что в нормах данных таблиц (имеются в виду табл. 09-01-001, 09-03-002 + 09-03-004, 09-03-012 09-03-015) предусмотрен расход технических и материальных ресурсов, необходимых для выполнения данного вида работ (имеется в виду – выполнение монтажных узлов).

В поставленном подрядной организацией вопросе речь идет про образование монтажных узлов, т.е. необходимости создания такого узла, который будет в состоянии передавать проектную нагрузку (продольная сила, поперечная сила, изгибающий момент). Передавать проектную нагрузку монтажный узел может только в том случае, если соединяемые конструкции обварены электродуговой сваркой (применяемые электроды и размеры сварочного шва определяются проектом) или скреплены болтами (в подобных случаях – высокопрочными), характеристики которых также определяются проектом. Для учета в сметах затрат по образованию монтажных узлов, передающих проектную нагрузку, применяются нормы табл. 09-05-002 «Электродуговая сварка при монтаже» или 09-05-003 «Постановка болтов». Учтенные в нормах табл. 09-01-001, 09-03-002 – 09-03-004, 09-03-012 – 09-03-015 в составе материалов электроды и болты строительные предназначены только для фиксации установленных металлоконструкций в проектном положении. В дальнейшем узлы смонтированных и зафиксированных в проектном положении металлоконструкций для передачи ими проектных нагрузок (продольная сила, поперечная сила, изгибающий момент) обвариваются электросваркой или скрепляются высокопрочными болтами, что и должно быть учтено в смете дополнительно по расценкам табл. 09-05-002 или 09-05-003.

Монтажное соединение

Виды монтажных соединений

Монтажные соединения подразделяют на стыки, узлы и швы.

Под стыком понимают места соединения между собой одних и тех же конструктивных элементов: колонн, панелей, ригелей, подкрановых балок. Разновидностью стыка является шов, представляющий собой горизонтальное или вертикальное соединение, длина которого значительно превышает его поперечное сечение (например, шов между стеновыми панелями или плитами перекрытий). В отличие от стыков и узлов швы в основном не воспринимают расчетные усилия. Однако, есть пример конструктивных решений (пространственные решения, диски покрытий и перекрытий, в которых швы воспринимают расчетные усилия.

Монтажные узлы – это соединение между собой конструктивных элементов, например, колонн с фундаментами, ригеля с колонной, стропильных ферм с колоннами. Монтажные узлы и стыки делятся на несущие и ненесущие. Несущие стыки воспринимают и передают нагрузки и должны обеспечивать необходимую прочность соединения. К таким стыкам относятся соединения колонн с фундаментами, двух колонн между собой, подкрановых балок с колоннами, ферм с колоннами.

Несущие стыки в зависимости от передаваемых ими нагрузок подразделяют на шарнирные и жесткие. Шарнирные передают только продольные и поперечные силы, жесткие, кроме того, могут передавать и изгибающие моменты. Несущие стыки рассчитывают на восприятие монтажных и эксплуатационных нагрузок. Марку бетона или раствора для таких стыков устанавливают расчетным путем. Для этого применяют бетон, приготовленный на быстротвердеющих цементах или портландцементе, марки не ниже 400.

Ненесущие стыки в отличие от несущих не воспринимают нагрузок. Примерами таких стыков являются соединения перегородок и стен, панелей ограждения между собой, плит перекрытий и покрытий.

В зависимости от способа выполнения монтажные соединения подразделяют на “сухие”, замоноличенные и смешанные.

“Сухие” соединения выполняют на сварке, болтах, заклепках, а также с применением высокопрочных дюбелей, самонарезающих винтов и комбинированных заклепок, т. е. без замоноличивания зазоров между соединяемыми элементами.

Замоноличенные соединения представляют собой заделку между соединяемыми деталями бетонными смесями или раствором. Примером такого соединения являются соединения железобетонных колонн с фундаментами, колонн с ригелями и др. Замоноличенные соединения более трудоемки по сравнению со сварными или болтовыми, так как для их выполнения требуются дополнительные затраты на укладку бетонной смеси и время на твердение бетона или раствора.

При работе зимой принимают дополнительные меры, чтобы обеспечить набор прочности бетона в стыке несущих конструкций не менее 70 проц. от проектной.

В смешанных соединениях конструкции сначала крепят болтами или сваркой, а затем замоноличивают бетонной смесью или раствором. К смешанным соединениям относятся стыки колонн по их высоте, примыкания плит к ригелям перекрытия и к фермам покрытия и др.. Смешанные соединения наиболее трудоемки и сложны по исполнению.

Монтажные соединения должны быть прочными, жесткими и долговечными, а также технологичными при монтаже и заделке. Кроме того они должны обеспечивать неизменяемость взаимного положения стыкуемых элементов.

С учетом функционального назначения возводимых зданий и сооружений к стыкам, узлам и швам предъявляют дополнительные требования по герметичности, тепло- и звукопроводности.

К заделке стыков разрешается приступить только после выверки установленных элементов, приемки по акту сварных швов и антикоррозионной защиты металлических элементов. Бетонные и растворные смеси для заделки несущих стыков приготовляют на быстротвердеющих цементах или портландцементе марки не ниже 400. Стыки, не воспринимающие расчетных усилий, допускается заделывать растворами марки не ниже 50.

Болтовые соединения

Болты грубой точности штампуют из круглой углеродистой стали диаметром не более 20 мм. Их ставят в отверстия с зазором 2-3 мм. Такие болты имеют повышенную деформативность и в многоболтовых соединениях плохо работают на срез, поэтому не допускается применение их в соединениях со знакопеременными усилиями. Болты грубой точности применяют, как правило, в узлах с опиранием одного элемента на другой, с передачей через опорный столик, а также в соединениях, где они не работают или работают только на растяжение.

Болты повышенной точности обрабатывают обточкой на токарном станке с допуском + 0,1 мм. Такие болты изготовляют диаметром 10-48 мм и длиной до 300 мм.

Высокопрочные болты (иначе их называют фрикционными) предназначены для передачи усилий, действующих на соединение, посредством трения. Такие болты изготовляют из высокопрочных сталей и термически обрабатывают в готовом виде. Болты ставят в отверстия, на 2-3 мм превышающие диаметр болта, но гайки затягивают тарировочным ключом. Такие соединения просты, но достаточно надежны и применяются в ответственных сооружениях.

Диаметры для болтов повышенной точности назначают равными номинальным диаметрам болтов. Отверстия для таких болтов имеют только плюсовые отклонения, что обеспечивает установку болта без затруднений. В отличие от болтов нормальной и грубой точности рабочая часть стержня болта повышенной точности не имеет нарезки, что обеспечивает достаточно полное заполнение отверстия и хорошую работу на срез. Чтобы отличить высокопрочные болты от других, на их головку наносят выпуклую маркировку.

Сборка соединений. Сборка болтовых соединений включает в себя следующие операции: подготовка стыкуемых поверхностей, совмещение отверстий под болты, предварительное стягивание соединяемых деталей стыка, рассверливание отверстий (при необходимости) до проектного размера, установка болтов и окончательная сборка.

Подготовка стыкуемых поверхностей заключается в очистке сопрягаемых элементов от ржавчины, грязи, масла и пыли. Кроме того, выправляют неровности, вмятины, погнутости, а также удаляют напильником или зубилом заусенцы на кромках деталей и отверстий. Особенно тщательно эти операции выполняют при соединении деталей на высокопрочных болтах, где плотное примыкание всех стыкуемых элементов является одним из основных условий надежности работы болтового соединения.

Соединяемые поверхности очищают сухим кварцевым или металлическим песком с помощью пескоструйной установки; обжигом газовыми горелками, стальными щетками, химической обработкой.

Пескоструйная очистка эффективнее других способов, так как обеспечивает высокий коэффициент трения стыкуемых поверхностей, однако этот способ наиболее трудоемок.

Наиболее часто применяют огневой способ обработки с использованием универсальных горелок, которые работают как на природном газе, так и на кислородно-ацетиленовой смеси, и создают температуру 1600-1800 °С, что обеспечивает сжигание жировых пятен и отслаивание окалины и ржавчины.

Один из способов очистки болтов, гаек и шайб заключается в том, что их погружают в бак с кипящей водой, а затем в емкость, заполненную неэтилированным бензином с 10-15% минерального масла. После испарения бензина на поверхности метизов остается тонкая сплошная пленка смазки.

Точность совмещения отверстий монтажных деталей достигается с помощью проходных оправок, представляющих собой стержень с цилиндрическими частями. Диаметр оправок должен быть на 0,2-0,5 мм меньше диаметра отверстия.

Для фиксации взаимного расположения монтируемых элементов и предупреждения их сдвига 1/10 общего числа отверстий заполняют пробками, диаметром равным диаметру отверстий. Длина пробок должна превышать суммарную толщину соединяемых элементов. После постановки пробок оправки выбивают. Пакеты соединяемых элементов стягивают постоянными или временными болтами, которые ставят через каждое третье отверстие, но не реже чем через 500 мм.

Отверстия сверлят ручными пневматическими и электрическими машинами.

Пневматические машины бывают прямые, применяемые для работы в местах, где нет ограничений по габаритам, и угловые, приспособленные для работы в стесненных местах. Пневматическими установками рассверливают отверстия диаметром до 20 мм.

Электрические машины работают от сети переменного тока напряжением 220 В. На открытом воздухе такие машины применяют в комплекте с защитно-отключающим устройством, а в закрытых сухих помещениях – заземляют, монтажник работает электрическими инструментами в перчатках и стоя на резиновом коврике. Наиболее безопасны машины – с двойной изоляцией; их можно применять без дополнительных мер защиты и при работе на открытом воздухе.

После рассверливания отверстий, свободных от сборочных болтов, болты вывинчивают, а на их место ставят постоянные болты.

Гайки всех болтов (постоянных и временных) закручивают ручными ключами (обычными или трещоточными). При этом один рабочий удерживает головку болта от вращения, а второй затягивает гайку. На болтах нормальной и повышенной точности устанавливают шайбы – одну под головку болта и не более двух – под гайку. При большом числе болтов в одном соединении применяют электрические гайковерты. Болты устанавливают от середины стыка к краям. Со стороны гайки должно оставаться не меньше одной нитки резьбы с полным профилем. Качество затяжки проверяют, постукивая болты молотком массой 0,3-0,4 кг. При этом болты не должны смещаться и дрожать.

От самоотвинчивания гайки предохраняют контргайками или пружинными шайбами. Однако при динамических и вибрационных нагрузках этих мер недостаточно, поэтому в процессе эксплуатации следует систематически контролировать состояние монтажных соединений и подтягивать гайки на ослабевших болтах.

Соединения на высокопрочных болтах бывают сдвигоустойчивые и с несущими болтами. В сдвигоустойчивых соединениях болты непосредственно не участвуют в передаче усилий: все усилия, приложенные к сопрягаемым элементам, воспринимаются только за счет сил трения, возникающих между плоскостями сдвига. В соединении с несущими болтами наряду с силами трения между плоскостями сдвига в передаче усилий участвуют и сами болты, что позволяет повысить несущую способность одного болта в 1,5-2 раза по сравнению с болтом в сдвигоустойчивых соединениях.

Поверхности соединяемых элементов в этих случаях обрабатывают, как под обычные болтовые соединения. Перед постановкой болтов, шайб и гаек удаляют консервирующую смазку. Для этого их в решетчатой таре опускают в кипящую воду, а затем в емкость со смесью 15% минерального масла и 85% неэтилированного бензина.

При этом особое внимание уделяют натяжению соединяемых элементов. Существует несколько способов определения усилий натяжения болтов. На строительной площадке часто применяют метод косвенной оценки усилий натяжения через крутящий момент, которых необходимо приложить к гайке.

Крутящий момент М определяют из выражения: М = КР·а, где Р – Усилие натяжения болта, Н; d – номинальный диаметр болта, мм; К – коэффициент закручивания болта.

Натяжение болтов контролируют выборочно: при числе болтов в соединении до 5 – все болты, при 6-20 – не менее 5 болтов и при большем числе – не менее 25 % болтов в соединении. Если при контроле обнаруживается, что хотя бы один болт не удовлетворяет установленным требованиям, то проверяют все болты. Головки проверенных болтов окрашивают, а все соединения зашпаклевывают по контуру.

Заклепочные соединения

По назначению заклепочные соединения подразделяются на прочные, плотные и прочноплотные. Прочные соединения применяют при сборке и монтаже колонн, ферм, балок; плотные – цистерн, резервуаров; прочноплотные – для изготовления емкостей, находящихся под давлением.

Заклепочные соединения применяют при изготовлении тяжелых подкрановых балок, мостов, элементов пролетных и других конструкций, для которых необходимо обеспечить высокую вибрационную прочность. Чаще всего используют заклепки диаметром 12-30 мм, которые ставят в отверстия, диаметр которых на 1-1,5 мм больше диаметра заклепки.

За расчетный диаметр заклепки принимают диаметр отверстия, так как при образовании замыкающей головки стержень головки осаживается и утолщается.

Длину заклепки выбирают с учетом толщины соединяемого пакета и длины стержня, идущей на образование замыкающей головки и заполнение зазора между отверстием и стержнем.

В самих заклепках и в заклепочных соединениях возникают срезывающие, сжимающие и изгибающие напряжения; наиболее опасны из них срезывающие и сжимающие.

Клепку выполняют горячим и холодным способами. Горячую клепку производят, как правило, в заводских условиях. Для этого применяют электрические или пневматические клепальные скобы. Заклепку, нагретую до 900-1100°С (оранжевый цвет), вставляют в отверстие соединяемых элементов. При остывании заклепка укорачивается и плотно стягивает склепанный пакет. В условиях монтажной площадки клепку ведут холодным способом с применением пневматических клепальных молотков. Операции выполняют в такой последовательности: изготовление деталей с отверстиями; установка в часть отверстий временных болтов (не менее 1/3 от числа всех заклепок); рассверливание (при необходимости) отверстий в сборных деталях; непосредственно клепка. При установке заклепок их удерживают ручными поддержками.

Заклепки располагают в один или несколько рядов. Расстояние между осями продольного ряда заклепок, т.е. установленных вдоль прилагаемого усилия, называют шагом, а в поперечном ряду – дорожкой. В зависимости от числа заклепок в соединении и их расположения монтажную клепку подразделяют на узловую и рядовую. Узловой считают клепку, если в узле не более 15 заклепок, рядовой – клепку при числе заклепок в узле более 15.

Для рассверливания отверстий применяют пневматические сверлильные машины.

Качество поставленных заклепок проверяют внешним осмотром, замерами и остукиванием. При внешнем осмотре удостоверяются, что нет перекосов, а при остукивании, что отверстие целиком заполнено стержнем. Для этого применяют контрольный молоток массой 0,3-0,4 кг. Удары наносят по боковой поверхности головок в направлении, перпендикулярном ее оси.

Слабые заклепки заменяют. Чтобы извлечь заклепку, одну из ее головок срубают зубилом или срезают кислородным резаком, после этого выбивают стержень заклепки пневматическим молотком и выколоткой. Чтобы заклепка легче выходила из отверстия, его со стороны срубленной головни заливают керосином.

Заклепки в конструкциях из алюминиевых сплавов изготовляют из сплавов тех же марок, что и соединяемые элементы, и ставят только в холодном состоянии. Контакт алюминиевых сплавов с другими металлами недопустим, так как в местах соприкосновения возникает электрохимическая коррозия.

Строй-справка.ру

Отопление, водоснабжение, канализация

Навигация:

Главная → Все категории → Монтажные работы

Сборные железобетонные элементы конструкций в основном соединяются между собой путем сварки закладных деталей или выпусков арматуры с последующим замоноличиванием стыка бетоном или раствором. Стыки, которые не замоноличиваются, называются сухими. Примером сварных (сухих) монтажных соединений являются узлы примыкания стропильных ферм к колоннам. Фермы на опорных концах имеют стальные планки с отверстиями, которые при установке наводятся на анкерные болты, заделанные в торцы колони. В дальнейшем планки привариваются к закладным деталям колонн. Стык такого типа не требует замоноли-чивания.

Стык сборных железобетонных конструкций заполняют различными способами: нагнетанием раствором под давлением; заполнением бетоном стыков при раздельном способе бетонирования; заполнением стыков кабрызгом; нагнетанием; методом восходящего потока и трамбованием.

Заделка стыков и швов бетоном или раствором должна обеспечивать предусмотренные проектом прочность бетона или раствора в стыках, необходимую жесткость и монолитность всей конструкции, необходимое сопротивление теплопередаче, стойкость против атмосферных воздействий и агрессивных факторов. К заделке стыков бетоном или раствором приступают только после тщательной очистки стыкуемых поверхностей.

Бетонные смеси и растворы следует приготовлять на портландцементе или быстротвердею-щих цементах (БТЦ) марки не ниже 400. Марка бетона или раствора указывается в проекте. При отсутствии таких указаний марку бетона или раствора принимают равной марке бетона в конструкциях. При заделке стыков надо стремиться к применению инвентарных опалубок, которые используют многократно (рис. 9. 27).

Рис. 9.27. Металлическая инвентарная опалубка для заделки стыков колони

1 — колонна; 2 — щиток опалубки; 3 — закрепление опалубки; 4 — карман для подачи бетонной смеси в стык; 5 — стальные пластины для срезки приливов бетона в «карманах»; 6 — граница стыка

Раствор в стыки можно подать растворонасосами, установками для торкретирования. При больших объемах работ целесообразно использовать передвижные автоматизированные растворные установки, обеспечивающие более высокое качество раствора.

Для заполнения открытых горизонтальных швов и стыков панелей покрытий и перекрытий целесообразно применять установку Н. С. Марчукова, в которой сжатым воздухом во взвешенном состоянии перемещается готовый цементный раствор. Эти установки имеют подачу 6 и 9 м3/ч.

Наряду со специальными машинами при заполнении горизонтальных швов могут быть использованы средства малой механизации. Это, главным образом, бункера, оборудованные различными устройствами для повышения текучести раствора, например вибробункер конструкции ЦНИИОМТП или ручной вибробункер.

В последнее время все большее распространение получают соединения с непосредственной сваркой арматурных стержней. Для этого не требуется дополнительного металла на устройство закладных деталей, и такие соединения менее трудоемки.

Для сварки на монтаже применяется горячекатаная стержневая арматурная сталь классов A-I , A-II , А-Ш, A-IV .

Непосредственное соединение выпусков арматурных стержней производится при помощи накладок или сваркой встык. В первом случае накладки соединяются с архматурными стержнями ручной дуговой сваркой; во втором — применяется соединение выпусков арматурных стержней сваркой ручной—ванной и ванно-шовной, многослойной на подкладках, а также ванной в инвентарных формах, полуавтоматической — голой проволокой под флюсом, порошковой (с флюсовым сердечником) проволокой или покрытыми электродами.

Важным условием получения хорошего качества стыков является точное совмещение выпусков арматурных стержней. Величина смещения осей соединяемых стержней не должна превышать 0,1 их диаметра при наличии накладок и 0,05 диаметра при сварке встык.

Соединение арматурных стержней встык без применения накладок значительно экономичнее: исключается расход металла на изготовление накладок; снижаются трудовые затраты при сварке; стык получается компактнее, но для этого требуются дополнительные мероприятия по обеспечению большей точности изготовления арматурных выпусков.

Перед производством ванной сварки предварительно подготовляется стык. При ручной ванной сварке горизонтальных стержней последние обрезаются без разделки кромок с зазором, величина которого для стержней диаметром до 32 мм принимается равной 1,5—2 мм.

Снизу под стержни с зазором не более 2 мм устанавливается на прихватках стальная штампованная желобчатая подкладка толщиной, равной 0,2 диаметра стержня, но не менее 6 мм.

Длина подкладки принимается равной двум-трем диаметрам стержня. Сварка производится одиночным электродом или гребенкой электродов (при сварке стержней диаметром 20— 30 мм). Расплавляемые электроды образуют сварочную ванну, защищенную сверху от газов воздуха шлаком. Тепло жидкой ванны расплавляет торцы стыкуемых стержней, наплавленный металл соединяется с металлом стержней и при остывании образует прочный шов.

Стальная подкладка остается приваренной к стыку стержней.

Основные преимущества стыков стержней, сваренных ванной сваркой, состоят в том, что здесь отсутствует многошовность, многослоиность обычной дуговой сварки, приводящая к внутренним дефектам в металле стыка и неравномерным температурным напряжениям.

Более прогрессивной по сравнению с ручной ванной является сварка в инвентарных формах.

Механизированная полуавтоматическая сварка выполняется электродной проволокой диаметром 2,5—2 мм под флюсом, засыпаемым в правильное пространство формы, или порошковой проволокой. По мере подачи проволоки полуавтоматом типа А-765 расплавленный металл, защищенный сверху жидким шлаксм флюса, поднимается и сплавляется с концами стыкуемых стержней. Стыки получаются более высокого качества, чем при ручной ванной сварке электродами, повышается производительность труда сварщиков, снижается стоимость работ вследствие уменьшения трудовых затрат и потерь электродных материалов.

Выполнение сварных монтажных соединений железобетонных конструкций относится к скрытым работам, так как последующее замоноличивание стыков делает контроль невозможным. Поэтому после окончания работы по сварке соединения должны быть сданы по акту комиссии, составленной из представителей генподрядчика, технического надзора заказчика и организации, ведущей монтаж конструкций.

Монтажные соединения металлических конструкций выполняют и на болтах. В конструкциях, воспринимающих большие динамические и вибрационные нагрузки (подкрановые балки сталеплавильных цехов, пролетные строения мостов), монтажные соединения осуществляют на заклепках.

Сварные соединения стальных конструкций обязательны там, где наравне с прочностью соединения требуется также его плотность —в резервуарах, газгольдерах, трубопроводах, доменных печах, воздухонагревателях и т. п. Соединение частей колонн, примыканий ферм к колоннам, фонарей к фермам также выполняют на сварке. В рабочих чертежах конструкций должна предусматриваться возможность монтажного сварного соединения.

До сварки сборщики металлических конструкции производят наводку элементов или их частей, временное закрепление сопряжений и окончательное совмещение соединяемых элементов, подгонку их в соответствии с указаниями чертежей. После этого выполняют сварку.

Элементы листовых конструкций устанавливают в требуемое положение и закрепляют временными креплениями, которые позволяют удерживать части собираемой конструкции в заданном положении: конструкции придают проектную форму, отдельные части ее правильно располагают по отношению друг к другу, с нужными зазорами, величиной нахлестки и т. п. Вид временных монтажных закреплений существенно влияет на величину усадочных напряжений и деформаций, возникающих при сварке.

Для сборки листов, соединяемых встык, применяют клиновые приспособления, состоящие из конических справок, шайб, привариваемых к листам, и сборочной плавки, в которой имеются два квадратных отверстия и четыре приваренных бруска. Во время сборки соединяемые листы поперек стыка скрепляют сборочными планками, отверстиями, надеваемыми на сборочные шайбы. Вбивая конические справки в отверстия сборочных шайб или в промежутки между шайбами и брусками, подтягивают собираемые листы в нужное положение.

Для совмещения поверхности листов и обеспечения проектного зазора в стыковом соединении применяют стяжные приспособления. Зазорные прокладки устанавливаются в стыке между листами; в меньшее отверстие прокладки вставляют упор, а в большее забивают коническую оправку, уравнивая таким образом поверхности стыкуемых листов.

Применяют сборочные приспособления, состоящие из шайб-фиксаторов, оправок и стяжных планок. Шайбы-фиксаторы приваривают на заводе-изготовителе таким образом, чтобы их торцовые поверхности были заподлицо с кромками стыкуемых листов. В этом случае при монтаже для обеспечения нужного зазора между шайбами вставляют прокладку требуемой толщины. Если на заводе конструкции подвергаются общей сборке, шайбы-фиксаторы устанавливают так, что при плотном соприкосновении их торцов достигается требуемый зазор между соединяемыми листами.

Сварка. В условиях строительной площадки применяют ручную, полуавтоматическую и автоматическую сварку соединений. Ручная сварка дает возможность выполнить шов во всех пространственных положениях и может выполняться на постоянном и переменном токе В качестве источника постоянного тока используют преобразователи ПС-300, ПС-500, ПСГ-350, ПСМ-1000-1 или выпрямители тока ВКС-300, ВКС-500 в комплекте с пускорегулирующей аппаратурой.

Аппараты для сварки, работающие на переменном токе, имеют наибольшее распространение благодаря ряду эксплуатационных и экономических преимуществ. Расход энергии на 1 кг наплавленного металла при их применении в 2—3 раза меньше, чем при применении моторгенераторных преобразователей. В строительстве применяются однопостовые сварочные трансформаторы для сварки переменным током с регуляторами, позволяющими изменить силу тока’ типа ТС-300, ТС-500, СТШ-300, СТШ-500, СТД-500-1, СТД-1000-4.

При ручной сварке применяют электроды из стальной проволоки диаметром 3—8 мм, покрытые обмазкой. Обмазка регулирует процесс сварки и улучшает механические свойства наплавленного металла (ионизирует воздух, защищает металл шва от вредного воздействия окружающего воздуха, облегчает процесс сварки и улучшает структуру шва). В электродное покрытие наиболее часто входят окислы металлов, известняк, плавиковые шпаты, кварц, гранит, ферросплавы, железный порошок и другие компоненты, а также жидкое стекло, декстрин или другие связующие материалы.

В строительстве применяют электроды различных типов и марок. Например, Э42, Э42А, Э46, Э46А, Э50, Э50А и др.

Для предохранения расплавленного металла шва от воздействия кислорода и азота воздуха, обеспечения формирования шва и для добавления в металл легирующих примесей при полуавтоматической и автоматической сварке применяют флюсы АН-348А, ОСЦ-45 АН-10, АН-343 и др.

Повышение производительности достигается применением полуавтоматической сварки полуавтоматами типа ПДШР-500, ПДШМ-500, ПШ-5 и А-765.

Контроль качества сварных соединений. Качество сварных соединений проверяют путем наружного осмотpa (выявляют трещины, подрезы, маломерность, наружные поры) и физическими методами, путем гамма- и рентгенодефектоскопии, ультразвуком (выявляют внутренние трещины, непровары, поры и т. п.). Число мест и протяженность швов, подвергающихся физическим методам контроля, устанавливается СНиП и проектом. Плотность сварных соединений (например, в различных емкостях) проверяют путем обмазки швов керосином и по появлению на противоположной стороне шва, обмазанной мелом, пятен керосина судят о наличии дефектов. Плотность швов проверяют также вакуум-камерой. При этом дефектный шов, смазанный пенообразующим составом (например, мыльным раствором), под действием вакуума пропускает воздух и по наличию пузырей судят о месте и величине дефектов.

Газовая резка стали применяется при монтаже стальных и железобетонных конструкций. Газовая резка — процесс интенсивного сгорания металла в струе кислорода. Она основана на способности стали сгорать в струе чистого кислорода при температуре ниже температуры ее плавления. Чтобы осуществить процесс резки, необходимо нагреть начальный участок металла до температуры его воспламенения. Нагрев производится пламенем резака, в котором используется смесь газообразного кислорода с горючими газами или парами горючих веществ.

Образующиеся в процессе горения расплавленный металл и шлаки давлением струи кислорода выбрасываются (удаляются) из места разреза. При этом тепло, выделяемое при сгорании стали, интенсивно нагревает близлежащие слои металла, и процесс резания протекает непрерывно.

Кислородной струей сталь хорошо режется при содержании в ней углерода не более 0,7%. Сталь, содержащая углерода более 0,7%, режется кислородом только с предварительным подогревом до 500—700° С.

Стали, содержащие 1 — 1,2% углерода, чугун, хромо-никелевые и высокохромистые стали кислородом не режутся. Для разделения этих металлов применяют кислородно-флюсовые резки. В качестве флюса наиболее часто применяется ацетилен.

Для получения газообразного ацетилена (при отсутствии баллонного) на монтажных площадках обычно применяют переносные генераторы однопостовые прерывного действия. На газогенераторах надо обязательно устанавливать водяной затвор, чтобы предотвратить обратный удар пламени из газового резака.

Противокоррозионная защита. Выполнение мероприятий по надежной защите строительных конструкций от коррозии имеет первостепенное значение с точки зрения продолжительности их эксплуатации.

Малоуглеродистая и низколегированная стали, которые применяются для строительных конструкций, обладают невысокой коррозионной стойкостью. Любой металл при контакте стазом или жидкостью подвергается коррозии.

Коррозия стали — это химическая или, что чаще, электрохимическая реакция, в ходе которой под воздействием окружающей среды происходит разрушение металла. Процесс коррозии происходит на границе металл — среда.

Коррозионной средой могут быть газы, вода, растворенные в воде вещества, вступающие с металлом в химическое взаимодействие.

По характеру разрушений различают коррозию равномерную, сплошную по всей поверхности; местную, только на некоторых участках поверхности, пятнами; межкристаллитную, проникающую в глубь – металла по границам зерен; сочетание нескольких видов коррозии, что бывает наиболее часто. Местную коррозию большой глубины называют язвенной.

Для защиты стали от коррозии применяют лакокрасочные покрытия и металлизацию. Весьма важно подготовить поверхность под антикоррозионное покрытие: очистить до металлического блеска и удалить жировые загрязнения; только в этом случае можно получить стойкое лакокрасочное или металлическое покрытие.

Строительные нормы и правила требуют, чтобы грунтование и окрашивание поверхности выполняли при температуре не ниже 5° С. Грунты и краски наносят кистью, воздушным или безвоздушным распылением. Металлизацию на строительной площадке выполняют так же, только по хорошо очищенной поверхности газометрическим или электротермическим напылением, для чего применяют распылители МГИ-2-65, ЭМ-9 и др. , На строительной площадке противокоррозионную защиту сварных соединений закладных деталей в железобетонных конструкциях выполняют металлизацией.

В железобетонных несущих конструкциях под влиянием статических и динамических нагрузок могут образоваться трещины; трещины могут образоваться также в результате усадочных и температурных деформаций.

Для повышения срока службы железобетонных несущих и ограждающих конструкций (из тяжелого или конструктивного легкого бетона плотной структуры), в которых появились трещины, применяют защиту от коррозии эластичными трещиностойкими лакокрасочными покрытиями.

Для очистки поверхности металла от загрязнений и коррозии применяют газопламенную обработку широкозахватными горелками. Воздействуя на поверхность металла ацетилено-кислородным или пропан-бутаново-кислородным пламенем, достигают того, что ржавчина обезвоживается, окалина растрескивается, а остатки коррозии и окалины удаляют металлическими щетками.

Навигация:

Главная → Все категории → Монтажные работы

Варианты монтажных соединений

Размерность анкерных болтов (длина и диаметр) выбирается в каждом случае индивидуально исходя из:

- области применения: бетон, природный камень, кирпич;

- величины нагрузки;

- типа изделий и размерности его крепёжных отверстий.

По согласованию с заказчиком поставка продукции возможна с полным комплектом всех метизных изделий, необходимых для крепления и соединения элементов системы, что значительно уменьшит логистические расходы и обеспечит удобство работы

монтажных организаций на объектах.

По запросу Заказчика возможна разработка нестандартных узлов крепления.

Крепления консольного кронштейна к стойке из профиля MS 4141

Крепление консольного кронштейна МSA к потолку в качестве несущей стойки

Крепления консольного кронштейна MSE с укосиной US к стене

Крепления к стойкам MSN 4141, MSN 2х4141 консольных кронштейнов МSA, MSB, MSC

Крепления сборного варианта стойки из профилей 2хMS 414125 и двухканальной плиты MBP 310

Крепления сборного варианта стойки из профилей 2хMS 414125 и двухканальной плиты MBP 308

Сборный вариант стойки из профиля MS 414125 и комплекта уголков монтажных UM

Крепление стойки MSP 2х4141, MSP 2х4121 к потолочному перекрытию

Крепление профилей прямоугольной скобой MSU 803 для сдвоенного профиля 2хMS 4141 по ширине

Крепление профилей прямоугольной скобой MSU 801 для профиля MS 4141

Крепление балочным зажимом с резьбой MBC 403

Крепление пластиной соединительной 3D MSА 620

Крепление пластиной соединительной 3D MSA 619

Крепление пластиной Х-образной MSF 508

Как купить нашу продукцию?

Заказ можно оплатить наличным или безналичным расчётом.

Отгрузки из Смоленской области, г.Ярцево

Наименование и адрес банка

Смоленское отделение №8609 ПАО СБЕРБАНК г. Смоленск

Уважаемые клиенты, наша компания осуществляет доставку заказов по всей России.

ДОСТАВКА ДО ОБЪЕКТА ЗАКАЗЧИКА ТРАНСПОРТОМ GRAND LINE

Для сохранения товарного вида и всех основных свойств крупногабаритной продукции рекомендуем выбирать именно этот способ доставки.

Преимущества:

– транспорт будет соответствовать требованиям к перевозке Вашей продукции;

– погрузка/разгрузка будет осуществлена с соблюдением всех правил;

– не придется тратить время в очереди на погрузку.

Доставка в отдаленные регионы осуществляется:

– транспортной компанией “Деловые Линии”;

– курьерская служба “ПЭК”;

– по согласованию возможна доставка другой транспортной компанией.

Что такое монтажные схемы и где они применяются

Современное электрическое оборудование в своей работе использует многочисленные технологические процессы, протекающие по различным алгоритмам. Работнику, занимающемуся его эксплуатацией, обслуживанием, монтажом, наладкой и ремонтом, необходимо иметь достоверную информацию обо всех их особенностях.

Современное электрическое оборудование в своей работе использует многочисленные технологические процессы, протекающие по различным алгоритмам. Работнику, занимающемуся его эксплуатацией, обслуживанием, монтажом, наладкой и ремонтом, необходимо иметь достоверную информацию обо всех их особенностях.

Предоставление происходящих событий в графическом виде с обозначением каждого элемента определённым, стандартным способом, значительно облегчает этот процесс, позволяет передавать замыслы разработчиков другим специалистам в понятной форме.

Назначение

Электрические схемы создаются для электриков всех специальностей, имеют различные особенности оформления. Среди способов их классификации используется деление на:

Оба типа схем взаимосвязаны. Они дополняют информацию друг у друга, выполняются по единым стандартам, понятным всем пользователям, имеют отличия по назначению:

принципиальные электрические схемы создаются для показа принципов работы и взаимодействия составляющих элементов в порядке очередности их срабатывания. Они демонстрируют логику, заложенную в технологию применяемой системы;

монтажные схемы изготавливаются как чертежи или эскизы частей электрооборудования, по которым выполняется сборка, монтаж электроустановки. Они учитывают расположение, компоновку составных частей и отображают все электрические связи между ними.

Монтажные схемы создаются на основе принципиальных и содержат всю необходимую информацию по производству монтажа электроустановки, включая выполнение электрических соединений. Без их использования создать качественно, надежно и понятно для всех специалистов электрические подключения современного оборудования невозможно.

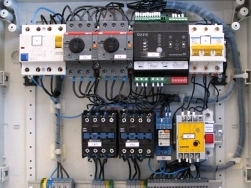

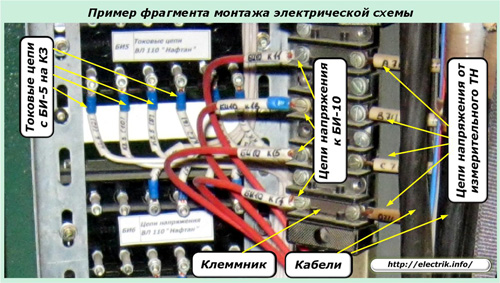

Показанная на фотографии панель защит соединяется многочисленными кабелями с измерительными трансформаторами тока и напряжения, силовым исполнительным оборудованием, логическими устройствами, удалёнными на сотни метров между собой. Правильно собрать ее можно только по хорошо подготовленной монтажной схеме.

Как создаются монтажные электрические схемы

Вначале разработчик создает принципиальную схему, на которой показывает все применяемые им элементы и способы их подключения проводами.

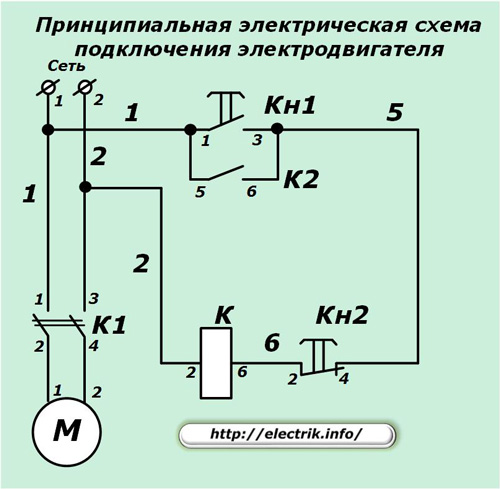

Пример простого подключения двигателя постоянного тока к силовой цепи с помощью контактора К, и двух кнопок Кн1 и Кн2 демонстрирует этот способ.

Мощные силовые нормально разомкнутые контакты контактора 1-2 и 3-4 позволяют управлять работой электродвигателя М, а 5-6 применяется для создания цепи самоудержания обмотки А-Б под напряжением после нажатия и отпускания кнопки Кн1 «Пуск» с замыкающим контактом 1-3.

Кнопка Кн2 «Стоп» своим размыкающим контактом снимает питание с обмотки контактора К.

На электродвигатель подается положительный потенциал напряжения «+» по проводу, промаркированному цифрой «1» и «—» — «2». Остальные провода обозначены цифрами «5» и «6». Способ их маркировки может быть и другим, например, с добавлением букв и символов.

Таким способом на принципиальной схеме показываются все контакты обмоток, коммутационных аппаратов и соединительные провода. Также могут обозначаться другие необходимые для работы сведения.

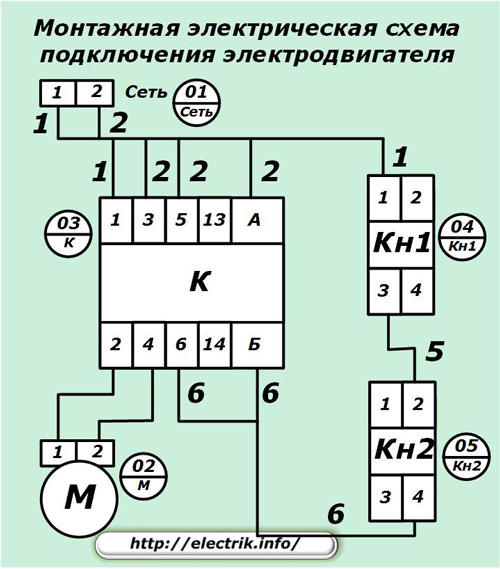

После того, как принципиальная электрическая схема создана под нее разрабатывается монтажная. На ней изображаются те элементы, которые задействованы в работе. Причем могут показываться как все существующие контакты коммутационных аппаратов, кнопок (пример Кн1 и Кн2), контакторов и реле, так и только используемые в рассматриваемом случае (пример контактора К) для упрощения восприятия.

Все монтажные единицы нумеруются с присвоением индивидуального номера каждой позиции. Например, на нашей схеме обозначены:

01 — клеммник подключения силовых цепей;

02 — контакты электродвигателя;

04 — кнопка «Пуск»;

05 — кнопка «Стоп».

Контакты кнопок, реле, пускателей и всех электрических элементов схемы нумеруются на корпусе каждого прибора или указываются определенным положением в технической документации.

Изображения проводов выполняются линиями прямого направления и маркируются тем же способом, как и на принципиальной схеме. В рассматриваемом варианте им присвоены номера 1, 2, 5, 6.

Как читать и собирать монтажные электрические схемы

Во время сборки сложных цепей удобно работать сразу с монтажной и принципиальной схемами. Они дополняют общую информацию, которую бывает сложно удержать в памяти.

При этом следует понимать, что изображенные на бумаге задумки должны быть воплощены на реальном оборудовании и так же хорошо, наглядно читаться, быть информативными. С этой целью любой элемент подписывается, обозначается, маркируется.

Обозначения приборов и аппаратов

С лицевой стороны панелей, шкафов управления делаются надписи, поясняющие оперативному персоналу назначение каждого электрического устройства, а у коммутационных аппаратов — положение переключающего органа, соответствующее каждому режиму.

Ключи и кнопки подписываются по совершаемому действию, например, «Пуск», «Стоп», «Тест». На сигнальных лампочках указывается характер воздействующего сигнала, например, «Блинкер не поднят».

С обратной стороны панели против каждого элемента размещается наклейка (обычно круглой формы) с указанием дробью монтажной позиции согласно схемы вверху и краткого обозначения по схеме монтажа внизу, например, 019/HL3 — для лампы сигнализации.

Обозначения проводов

При монтаже оборудования на каждое окончание провода надевают кембрики подписанные устойчивыми к выгоранию на свету и несмываемыми чернилами, обозначающими принятую маркировку. Их подключаются к указанным клеммам. Когда в обозначении встречаются только цифры «0», «9». «6», то после них ставят точку, исключающую неправильное прочтение информации при рассмотрении надписи с обратной стороны.

Для простого оборудования этого приема бывает достаточно.

На сложных и разветвленных системах добавляют обратный адрес конца. Он состоит из двух частей:

1. вначале идет нумерация позиционного обозначения элемента, подключаемого на обратной стороне;

2. далее — номер клеммы.

Например, на клемме 2 кнопки Кн2 должен быть подключен провод с надетым кембриком, подписанным 5—04—3. Эта надпись расшифровывается:

5 — маркировка провода по монтажной и принципиальной схеме;

04 — номер монтажной единицы кнопки «Пуск»;

Последовательность чередования, как и применение скобок или других разделителей обозначений может меняться, но, важно ее делать однообразно на всех участках электроустановки. Маркировка должна быть выполнена в строгом соответствии с рабочими чертежами и монтажной схемой.

Она позволяет специалистам читать смонтированную схему с натуры так же удобно, как и с бумажного листа, что требуется делать быстро при поиске неисправностей или профилактических обслуживаниях.

Для информации: раньше маркировка концов проводов выполнялась:

надеванием фарфоровых наконечников с нанесением обозначений масляными красками;

подвешиванием алюминиевых жетонов с отчеканенной информацией;

закреплением картонных бирок с надписями тушью или карандашами;

другими доступными способами.

Монтажную схему может дополнять или заменять таблица соединений проводов. Она указывает:

маркировку каждого провода;

начало его подключения;

марку, тип металла, площадь поперечного сечения;

| Маркировка провода | Откуда выходит | Куда приходит | Марка, тип, площадь |

| А12 | SA-4 | QF-3 | ПВГ (2,5 мм кв) |

| В14 | SA-2 | SA-7 | ПВГ (1,5 мм кв) |

Обозначения кабелей

Обязательным элементом каждой электроустановки является кабельный журнал, создаваемый для каждого индивидуального присоединения на сложных участках или один общий для нескольких простых. В нем содержится полная информация о каждом подключении кабеля.

Например, на открытом распределительном устройстве подстанции 110 кВ с силовыми секционированными шинами и выключателями, управляющими работой 25 воздушных ЛЭП создается монтажное присоединение для каждой ВЛ. Ему присваивается индивидуальный номер, который указывается в документации и на оборудовании.

Линии №19 из этого ОРУ дается оперативное диспетчерское название по основному населенному пункту питания и монтажное обозначение, например, 19-СЛ, которое проставляется на всем оборудовании, включая вторичные кабельные сети этой ВЛ на подстанции.

Кроме принадлежности кабеля к линии в кабельном журнале и на оборудовании указывается его атрибут по назначению, например:

измерительным цепям тока или напряжения;

схеме автоматики или управления;

другим вторичным устройствам.

При монтаже электрических схем могут использоваться кабельные линии различной протяженности. На входе в панель или шкаф их количество может быть довольно большим. Все они маркируются по обоим концам, а также при переходах через стены здания и другие строительные конструкции.

На кабель вывешивается бирка с информацией, указывающей его принадлежность, назначение, марку, состав жил. При его разделке каждый провод маркируется. На кончики, подключаемые к электрической схеме, наносится информация о принадлежности к кабелю, номере коммутируемой клеммы на клеммнике и обозначение цепочки.

Свободные жилы кабеля, находящиеся в резерве, как и рабочие должны вызваниваться и маркироваться. Но, на практике это требование осуществляют довольно редко.

Особенности обозначения отдельных элементов на монтажных схемах

По местным условиям иногда отходят от общепринятых правил, облегчают вычерчивание схем и монтаж электрических цепей не в ущерб их чтению с натуры.

Чаще всего это проявляется при:

навесном монтаже деталей прямо на контактные выводы реле и приборов;

установке коротких, хорошо различимых перемычек.

Навесной монтаж

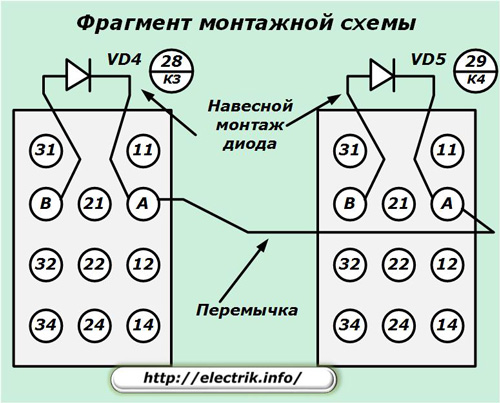

Пример установки диодов VD4 и VD5 параллельно выводам обмоток А-В у реле К3 и К4 показан на фрагменте монтажной схемы.

В этой ситуации они монтируются напрямую, без маркировки и подписей.

Перемычки

На этом же фрагменте показано установка перемычки между одноименными выводами А обмоток тех же реле.

Монтаж электрического оборудования выполняется по принципиальной и монтажной схемам, созданным по единым правилам. Он должен отвечать требованиям наглядности, доступности, информативности чтобы ремонт и эксплуатационные работы проводились быстро и качественно.

Искусственный интеллект нашего сайта решил, что эти статьи вам будут особенно полезны: