Изготовление болтов – понятный технологический процесс

Сейчас изготовление болтов в промышленных масштабах производится по технологии холодной штамповки. Эта методика дает возможность получать высокие по качеству крепежные изделия с различными типоразмерами.

1 Болты – востребованные метизы

Под интересующими нас крепежными изделиями понимают металлические стержни, на одном конце которых делается специальная головка, а на втором – винтовая канавка. Болты применяются для создания соединений разъемного вида. С их помощью можно фиксировать отдельные элементы разнообразных конструкций и агрегатов. Болты могут иметь стыковую, клеммную, полукруглую, закладную, потайную (иными словами фасонную) либо многогранную головку. Самыми распространенными считаются метизы с шестигранным навершием.

- емкостей под давлением (фланцевое крепление);

- элементов гусеничных транспортных средств (башмачное соединение);

- тяжелонагруженных конструкций (шатунные изделия);

- любых деталей, испытывающих постоянные динамические, циклические либо статические нагрузки (ударные болты).

Шестигранные крепежные изделия производятся с разными геометрическими параметрами, они могут быть обычными, а также иметь особые отверстия или углубления в головке либо стержне. Навершия некоторых типов болтов снабжаются специальной шайбой (ее называют опорной).

Описываемые метизы изготавливаются из материалов трех разных видов. К первому относят легированные и углеродистые стали, ко второму – тепло- и коррозионностойкие сплавы, к третьему – цветные сплавы. В быту, а также на различных строительных объектах в большинстве случаев используются болты первой группы. Их производят по технологии холодной штамповки, о которой мы и поговорим достаточно подробно.

2 Заготовка для изготовления крепежа – какой должна быть?

Техпроцесс холодной штамповки болтов выдвигает ряд требований к характеристикам металла, используемого в качестве исходной заготовки. Он обязан иметь равномерный химсостав и механические показатели, быть высокопластичным. Кроме того, на используемой заготовке не должно быть внутренних и наружных изъянов. Под последними понимают:

- пористость;

- газовые пузыри;

- включения неметаллических примесей;

- риски и плены на поверхности металла.

Техпроцесс производства болтов требует тщательной зачистки всех поверхностных дефектов. Она выполняется по огневой методике либо механическим способом. Заготовки, используемые для штамповки, очищаются от имеющихся на их поверхности загрязнений (от жировых отложений, окалины). Затем исходный материал обрабатывается технологическим смазочным составом.

Небольшой нюанс. Окалина с заготовок удаляется методом травления. Он предполагает погружение металла в концентрированную соляную кислоту (на 10–30 мин) либо в 10–20-процентный раствор серной кислоты (на 15–110 мин). После травления заготовки промываются обычной водой (сначала горячей, потом холодной). Это позволяет удалить с поверхности металла остатки кислоты и травильного шлама.

Подготовленные описанным выше способом заготовки подвергаются известкованию. Иногда на них дополнительно наносят особый подсмазочный слой. После этого выполняется фосфатирование заготовок (если они сделаны из низколегированных сталей). Такая операция осуществляется на протяжении 10–15 мин. Для фосфатирования применяют раствор (обычно трехпроцентный) фосфорнокислой цинковой соли.

Следующий шаг подготовки заготовки – нанесение на нее мыльной эмульсии либо аналогичной по свойствам технологической смазки (например, машинное масло плюс сульфид молибдена или состав укринол плюс парафиновая жидкость). Теперь исходный металл практически полностью готов к использованию. Его нужно лишь подвергнуть операции волочения, чтобы получить заготовку, которая позволит изготовить крепеж по чертежам со строго определенными геометрическими размерами.

3 Холодная штамповка болтов – особенности разработки технологического процесса

Техпроцесс штамповки крепежных изделий по чертежам разрабатывается таким образом, чтобы из исходной металлической заготовки можно было сделать метиз с требуемыми геометрическими параметрами. При пластической холодной деформации исходный металл не нагревается. При этом такая технология дает возможность снизить сужение и удлинение (относительные показатели) заготовок, увеличить коэффициенты их текучести и прочности, а также твердость металла. Дополнительно при холодной штамповке отмечается наклеп будущих болтов (другими словами – их качественное механическое упрочнение).

Описываемая методика производства болтов характеризуется рядом достоинств. Они приводятся далее.

- возможность изготовления метизов различных типоразмеров (сечение готовых изделий может достигать 5,2 см);

- высокий уровень производительности операции;

- малый расход металла;

- гарантия точности всех размеров болтов;

- высокая прочность крепежа;

- чистота наружных поверхностей метизов.

Разрабатывая техпроцесс производства болтов по рассматриваемой методике, специалисты принимают во внимание ряд специальных параметров:

- Отношение сечения заготовки к протяженности ее осаживаемого участка. Под последним подразумевается отрезок между пуансоном и матрицей.

- Отношение высоты головки и ее сечения. Болт штамповать тем сложнее, чем больше указанные величины.

- Истинную и относительную деформации заготовки. Эти показатели, по сути, определяют весь техпроцесс производства крепежных изделий, так как считаются ключевыми факторами операции.

Теперь, когда мы имеем представление об основных тонкостях холодной штамповки метизов, можно подробно рассмотреть технологию этой методики.

4 Техпроцесс штампования болтов – проверенная временем операция

Производство болтов на холодновысадочных производственных агрегатах, работающих в автоматическом режиме, происходит в несколько этапов. Сначала создается промежуточная форма головки изделия. Затем навершие оформляют окончательно и параллельно формируют металлический стержень с заданными параметрами (их определяют по чертежам).

Последний шаг – выполнение фаски. Ее получают либо резанием, либо методом пластической деформации. Аналогичным образом изготавливают и саму головку болта. На данный момент фаски и навершия болтов чаще всего формируют резанием. Такую процедуру обычно выполняют на специальных приспособлениях, интегрируемых в холодновысадочные установки.

Техпроцесс штамповки болтов бывает следующих видов:

- С редуцированием (с одно- либо двукратным);

- Без редуцирования;

- С редуцированием, выполняемым после предварительного выдавливания.

Самой распространенной методикой штамповки болтов считается процесс с однократным редуцированием. Оно используется для производства крепежных элементов по Госстандартам 7808, 7805, 7798, 7796 из легированных, средне- и низкоуглеродистых сплавов. Однократное редуцирование оптимально для изготовления метизов, у которых сечение (наружное) резьбы идентично диаметру стержня.

Техпроцесс без редуцирования создается тогда, когда требуется получить короткие метизы с резьбой до навершия и с уменьшенными головками. Готовые болты по такой методике имеют класс прочности 5.8, 4.8, 6.8. Как правило, штамповка без редуцирования не предполагает дополнительной термообработки выпускаемого крепежа.

В последнее время производство болтов без редуцирования осуществляется очень редко. Такая методика затрудняет процесс изготовления метизов со стандартными размерами наверший. Она нередко приводит к появлению трещин и иных дефектов на головках выпускаемых изделий.

Если требуется получить болты прочностью 4.6–10.9 из легированных сталей и среднеуглеродистых металлургических сплавов, применяется методика их производства с двойным редуцированием. На первом этапе в подобных ситуациях выполняется обжатие стержня крепежного изделия (примерно на 30 %), на втором – обрабатывается отрезок под резьбу.

Для производства высокопрочных болтов обычно разрабатывается техпроцесс, предусматривающий выдавливание и последующее редуцирование (строго однократное) исходной заготовки. Такая методика позволяет получать метизы с сопротивлением порядка 100 кг/кв.мм. При этом необходимости в специальной термической обработке готовых болтов нет. За счет этого себестоимость выпуска болтов снижается.

5 Автоматические линии для производства крепежа – основные агрегаты

Для производства болтов по различным чертежам используются специальные штамповочные линии. Они включают в себя обрезные, холодновысадочные (пресс-автоматы), резьбонакатные и другие (для сверления отверстий, обточки фасок, подрезки торцов) агрегаты. Между собой отдельные машины соединяются специальными механизмами, которые транспортируют заготовку.

Главным элементом автоматической линии можно назвать холодновысадочный агрегат. Он необходим для оформления стержня будущего болта и высадки его головки. Резьба при этом нарезается на отдельной машине (резьбонакатное устройство). Она может не входить в состав автоматической линии, если навершие крепежного изделия получает окончательную форму на холодновысадочной установке.

Пресс-автоматы располагают различными рабочими механизмами и приспособлениями:

- выталкивателями;

- отрезными и высадочными матрицами;

- чистовыми и черновыми пуансонами;

- правильными, подающими и задающими роликами;

- отрезными ножами.

Добавим, что линии для штамповки болтов с разными геометрическими размерами постоянно совершенствуются. Их производительность постоянно увеличивается, а качество и прочность готовых крепежных изделий становится лучше.

Холодная штамповка в процессе производства крепежа

В автомобильной, машиностроительной и других отраслях промышленности в качестве высокопрочного крепежа широко используются болтовые соединения класса прочности 8.8 и выше.

Преимущества использования высокопрочного крепежа:

- выдерживает разрушающее воздействие нагрузки в 2-3 раза выше, по сравнению с классом прочности 4.8;

- удобно применять крепежные изделия меньшего размера при тех же нагрузках;

- сокращается металлоемкость крепежа и соответственно цена снижается на 15-25 % [15] .

1. Требования к материалам высокопрочного крепежа

Основные требования к применению данного вида крепежа являются наличие высоких разрывных усилий, повышенные статистические и динамические нагрузки. Высокопрочный крепеж является наиболее массовым видом деталей машин.

Его надежность наряду с конструктивными факторами в значительной мере определяется структурой и свойствами используемых материалов, зависящих от вида и режима их технологической обработки.

По действующей международной классификации к высокопрочному крепежу относятся изделия, у которых временное сопротивление разрыву больше или равно 800 МПа. Исходя из этого параметра, классы прочности для высокопрочного крепежа начинаются для болтов с класса 8.8 и заканчиваются классом прочности 12.9 [23]. Прочностные характеристики болтовых изделий определяются выбором соответствующей марки стали и технологией изготовления. Высокопрочный крепеж изготавливают методом ХОШ чаще всего из сталей марок 35,35Х, 20Г2Р, 30Г1Р, 38ХА, 40Х и других [7, 9, 26].

Начиная с конца 80-х годов XX-го столетия, для изготовления высокопрочного крепежа используют низкоуглеродистую боросодержащую доэвтектоидную сталь 20Г2Р [16, 22, 43]. Данная марка стали имеет видимые преимущества перед другими сталями. Такими преимуществами являются: высокая пластичность и достаточная прокаливаемость.

Но использование в массовом производстве боросодержащих сталей отечественного металлургического производства (ОАО «Северсталь, ОАО «Ижсталь», ОАО «Волгоградский металлургический завод») показало, что прокат имеет нестабильную прокаливаемость по длине и сечению мотка. Из данного горячекатаного проката нельзя гарантировать получение качественных высокопрочных болтов. Это связано с тем, что на прокаливаемость проката стали 20Г2Р оказывает влияние не весь присутствующий в стали, а только «эффективный» (твердорастворимый, не связанный в нитриды) бор [10,12]. Нарушение этого условия приводит к нестабильности свойств боросодержащих сталей. Как правило, сталь 20Г2Р используется для изготовления болтов класса прочности 8.8 и не более.

Для изготовления болтовых изделий классов прочности 9.8 и 10.9 предлагается использовать боросодержащую сталь 30Г1Р. Этим, по-видимому, объясняется факт невысокой доли потребления проката из боросодержащей стали изготовителями нормалей [15,26], да к тому же качество проката при этом оставляет желать лучшего [50]. Российские производители высокопрочного крепежа вынуждены закупать горячекатаный прокат из боросодержащих сталей за рубежом (например, фирма «Овако» Финляндия), что приводит к удорожанию продукции.

Опыт ряда отечественных заводов позволил сформулировать общие рекомендации по применению унифицированного ряда боросодержащих сталей 12Г1Р, 20Г2Р, 30Г1Р для изделий классов прочности 6.8, 8.8, 9.8 и 10.9 диаметром до 24 мм [6]. Для изготовления болтов больших диаметров на заводах РФ применяют конструкционную легированную сталь 40Х [35]. Цена одной тонны горячекатаного проката стали марки 40Х, как правило, ниже, чем у стали 20Г2Р и 30Г1Р. Разница стоимости одной тонны проката боросодержащей стали импортного производства и одной тонны проката стали 40Х отечественного производства составляет 15-20 %.

Ранее было показано [17,27,43,46,49], что удовлетворительной микроструктурой калиброванного проката, предназначенного для дальнейшей изготовления из него болтов методом холодной высадки, является зернистый перлит.

Однако, болтовые изделия с такой микроструктурой не соответствуют требованиям ГОСТ Р 52627-2006 (ИСО 898-1:1999) и должны быть подвержены объемной закалке и отпуску, чтобы обеспечить необходимые механические характеристики, которые требуются для класса прочности 8.8 и более [42]. В этом случае крепеж приобретает необходимую твердость и прочность. Однако в результате закалки может возникнуть [27] обезуглероживание поверхности, коробление, деформации и трещины, что снижает качество и повышает отбраковку длинномерных болтов. Особенно это касается длинномерных болтов длиной более 70 мм. Для термообработки высокопрочных болтов в соляных ваннах и проходных печах требуется дорогостоящая оснастка и, как правило, последующая сортировка и рихтовка длинномерных болтов.

2. Методы получения высокопрочного крепежа

Горячекатаный прокат, который поступает на метизные заводы с металлургических комбинатов, нельзя без предварительной технологической обработки запускать под изготовление болтов методом холодной высадки. Вследствие того, что такой прокат по точности размера профиля и качеству поверхности не отвечает требованиям калиброванного проката, то его подвергают волочению [3,51]. Все отечественные металлургические заводы изготавливают горячекатаный прокат в основном по геометрическим параметрам согласно ГОСТ 2590-88 «Прокат стальной горячекатаный круглый. Сортамент» обычной точности прокатки «В». Данный стандарт регламентирует отклонение по обычной точности прокатки «В» в пределах +0,3…-0,5 мм от номинального диаметра, овальность проката не должна превышать 50 % предельных отклонений по диаметру. Это одна из причин невозможности использования данного проката без предварительной технологической переработки под изготовление болтов.

Другой причиной невозможности использования горячекатаного проката без переработки под ХОШ является структурное состояние и качество его поверхности. Длительная выдержка металла при горячей прокатке на прокатном стане способствует интенсивному образованию окалины, которая не только снижает выход годного, но и усложняет процесс переработки проката. Максимальное влияние на структуру оказывает скорость охлаждения горячекатаного проката перед его смоткой в компактный бунт. Практически при смотке в бунт условия охлаждения отдельных витков резко различаются. Это различие заключается, прежде всего, в разной скорости охлаждения витков, а это в свою очередь определяет структуру стали.

В настоящее время на ряде металлургических комбинатов, таких как ОАО «Белорецкий металлургический комбинат» и ОАО «Оскольский электрометал-лургический комбинат» прокатные станы оснащены линией двухстадийоного охлаждения горячекатаного проката, что исключает закаливание его поверхности. Применение данного вида проката позволяет исключить термообработку при дальнейшем технологическом переделе проката, улучшить его механические свойства [12,28,38]. При этом, по мнению авторов [8,11-13, 49,76], получается горячекатаный прокат с мелкодисперсной псевдосфероидизированной структурой. По прочностным и пластическим характеристикам он не отличается от металлопроката, повергнутого традиционному печному сфероидизирующему отжигу [76].

Криворожский металлургический комбинат «Криворожсталь» производит горячекатаный прокат диаметром от 5,5 до 12,0 мм в бунтах массой 2000 кг со смягчающей сфероидизирующей обработкой. Технология изготовления проката включает ускоренное охлаждение металла перед намоткой в бунт и сфероидизирующий отжиг в проходных роликовых печах с фазовой перекристаллизацией. Разработанные режимы термической обработки горячекатаного проката обеспечивают получение однородной структуры по всей длине бунта. По мнению металлургов «Криворожсталь» для стали 40Х температура окончания ускоренного охлаждения находится в пределах 700-750 ºС [32].

В развитых индустриальных странах также постоянно идут поиски получения в горячекатаном прокате структуры, оптимальной для волочения, непосредственно после металлургического передела [41]. Основные направления развития производства горячекатаного проката связаны с повышением точности получаемых размеров, получением необходимой структуры и свойств в линии прокатных станов без последующей термообработки проката, уменьшением градиента прокатываемых размеров до 1 мм, а перспективе до 0,1 мм и реализацией свободных программ прокатки для ускорения выполнения заказов [36,55].

Волочение является основным видом деформации при подготовке горячекатаного и калиброванного проката для изготовления крепежа методом холодной объемной штамповке [1]. При подготовке горячекатаного проката к холодной объемной штамповке (ХОШ) крепежных болтовых изделий применяют различные технологические схемы [6, 31, 45, 48, 52]. Различные схемы пластической и термической обработки проката под дальнейшую холодную высадку метизов показаны у автора [33]. Выбор технологии подготовки поверхности проката является одним из решающих факторов, определяющих условия работы инструмента и его износ, качество и трудоемкость производства болтов.

Одним из недостатков традиционных способов подготовки калиброванного проката при отжиге в колпаковых печах и термоупрочнение болтов в проходных печах с защитной атмосферой или закалочных ваннах, является необходимость выполнения правки и рихтовки данных болтов [9].

Технология подготовки калиброванного проката стали марки 20Г2Р включает операции волочения проката со степенями обжатия

11-13 %, сфероидизирующего отжига и последующего волочения [43].

Упрочненное состояние может быть создано путем холодной пластической деформации, легирования, термической обработкой и др. Сократить производственные затраты при изготовлении высокопрочных длинномерных стержневых болтовых изделий можно путем применения технологических решений, обеспечивающих получение вышеназванных болтов из предварительно упрочненного калиброванного проката за счет деформационного упрочнения. Термоупрочнение проката позволяет максимально снизить производственные расходы за счет обеспечения заданной микроструктуры уже в процессе подготовки горячекатаного проката, однако в этом случае возникает необходимость расширения марочного и размерного сортамента металлопроката с учетом конкретных требований заводов-потребителей [5]. Все это делает оценку энергозатрат, особенно в производственных условиях достаточно сложным. Этим, вероятнее всего, объясняется относительно небольшое количество публикаций по вопросам ресурсосбережения при производстве калиброванного проката.

Наиболее перспективными в данном направлении являются: термоулучшение калиброванного проката перед высадкой [56], патентирование проволоки [53], объемная закалка на двухфазную ферритно-мартенситную и ферритно-бейнитную структуру [18, 21, 57]. Однако применение печного нагрева и термоулучшение горячекатаного проката не позволяет обеспечить высокую однородность и равномерность механических свойств калиброванного проката для изготовления болтовых изделий [5].

Высокопрочные крепежные изделия, изготовленные из проката, должны быть одновременно высокого качества, прочными, надежными и долговечными [34,44]. Основными показателями механических характеристик для болтов, винтов и шпилек по ГОСТ Р 52627-2006 (ИСО 898-1:1999), влияющими на выбор стали, являются требования по твердости, пределу прочности, относительному сужению и относительному удлинению при разрыве, прочности соединения головки со стержнем. Вышеназванный стандарт не содержит так называемых «рекомендованных технологических процессов изготовления крепежных изделий из нелегированных и легированных сталей и марки сталей», как противоречащих ИСО 898-1, а также препятствующих применению прогрессивных марок сталей и их унификации.

Как правило, необходимые прочностные характеристики достигаются уже после деформирования за счет термической обработки – улучшения [35]. Важное значение имеет достижение твердости крепежного болтового изделия для того или иного класса прочности в зависимости от диаметра изделия.

Во многих фирмах, в том числе на АвтоВАЗе, в ЦНИИЧермете, ОАО «Автонормаль» (г. Белебей), проводились научно-исследовательские работы по разработке новых материалов и способов достижения механических свойств высокопрочных изделий за счет деформационного упрочнения проката, позволяющего исключить заключительную термическую обработку высаженных болтовых изделий. Был разработан ряд микролегированных сталей, стали ДФМС [30, 47, 54].

Кафедрой термической обработки металлов НМетАУ разработан способ получения высокопрочных болтов из нелегированных низкоуглеродистых сталей [24], основанный на принципе термомеханической обработки – ТМО [25]. По мнению автора [25], такие болты имеют по сравнению с болтами, изготовленными по заводской технологии, более высокие прочностные характеристики и ударную вязкость. Микроструктура таких болтов характеризуется большой дисперсностью. Получение калиброванным прокатом высоких значений характеристик сопротивления пластической деформации и хрупкому разрушению объясняется созданием при ТМО благоприятной дислокационной субструктуры с низким уровнем микронапряжений и сравнительно равномерным распределением цементита в виде глобулей по объему матрицы.

Способ, изложенный у авторов [37], имеет ряд преимуществ перед традиционными видами обработки, одно из которых, имеющее важное значение при производстве упрочненного крепежа – сохранение геометрии, так как готовое изделие подвергают только отпуску и исключается закалка. Но авторы [5] утверждают, что при использовании нелегированных низкоуглеродистых сталей для изготовления упрочненного крепежа обеспечивается лишь нижний предел прочности. Это не гарантирует постоянное получение прочностных и пластических характеристик готовых крепежных изделий в рамках существующих стандартов.

На ОАО «Автонормаль» применен метод индукционного нагрева калиброванного проката [39,40]. Это, с одной стороны, позволяет получать калиброванный прокат из низкоуглеродистых или микролегированных бором сталей, обеспечивающих комплекс свойств, соответствующих термоупрочненным легированным сталям, что невозможно при печном нагреве, а с другой стороны, обеспечивает высокую однородность структуры и свойств изделия.

Испытан процесс закалки из межкритического интервала температур калиброванного проката сталей марок 10, 20 и 38ХА с целью получения из него шпилек высокопрочных (σв > 800 МПа). Испытания показали, что шпильки стали марок 10 и 20, полученные из калиброванного проката данным способом, имеют недостаточный запас пластичности. Только при температуре отпуска 200ºС шпильки, полученные из калиброванного проката, деформированного и закаленного в межкритическом интервале температур, получили повышенные пластические свойства без существенного снижения прочностных характеристик [4,21,31]. Шпильки стали марки 38ХА, полученные данным способом, также имеют недостаточный запас пластичности. Низкотемпературный отпуск шпилек, полученных из калиброванного проката стали 38ХА, деформированного и закаленного в межкритическом интервале температур, привел к снижению предельной разрушающей нагрузки [5].

ЦНИИчермет совместно с заводом «Автонормаль» предложил использовать для изготовления высокопрочных изделий двухфазную феррито-мартенситную сталь 06ХГР [2,19], применение которой обеспечивает требуемый уровень прочности только за счет деформационного упрочнения в процессе изготовления деталей (ХОШ) [20]. Калиброванную проволоку данной марки стали нагревали в проходной патентировочной печи до 760-790 ºС [14]. После выхода из печи и подстуживания проволоки до 660-720ºС в ней уменьшалась концентрация растворенных в феррите примесей внедрения, а последующая закалка в воду обеспечивала получение ферритно-мартенситной структуры. В процессе холодной деформации на 17-24 % при волочении проката под технологический размер заготовки значения σв повышались на 120-200 МПа, что существенно выше упрочнения, присущего углеродистым сталям.

Высаженные шпильки подвергались низкотемпературному отпуску при 170-200ºС. Это привело к небольшому разупрочнению (на 20-40 МПа) при существенном повышении вязкости. Калиброванный прокат, изготовленный из двухфазных феррито-мартенситных сталей, обеспечивает необходимую надежность при изготовлении болтов классом прочности 8.8 после поверхностного пластического упрочнения.

Выводы

Высокопрочный крепеж обладает рядом неоспоримых преимуществ: выдерживает разрушающее воздействие нагрузки в 2-3 раза выше, по сравнению с классом прочности 4.8; удобно применять крепежные изделия меньшего размера при тех же нагрузках; сокращается металлоемкость крепежа и соответственно цена снижается на 15-25 %

Горячекатаный прокат, поступающий на метизные заводы с металлургических комбинатов, нельзя без предварительной технологической обработки запускать под изготовление болтов методом холодной высадки. Вследствие того, что такой прокат по точности размера профиля и качеству поверхности не отвечает требованиям калиброванного проката, то его подвергают волочению.

Другой причиной невозможности использования горячекатаного проката без переработки под ХОШ является структурное состояние и качество его поверхности. Длительная выдержка металла при горячей прокатке на прокатном стане способствует интенсивному образованию окалины, которая не только снижает выход годного, но и усложняет процесс переработки проката.

В результате закалки может возникнуть обезуглероживание поверхности, коробление, деформации и трещины, что снижает качество и повышает отбраковку длинномерных болтов. Для термообработки высокопрочных болтов в соляных ваннах и проходных печах требуется дорогостоящая оснастка и, как правило, последующая сортировка и рихтовка длинномерных болтов.

Требует исследования вопросы получения без закалки и отпуска упрочненных до высокого класса прочности длинномерных болтов из калиброванного проката с параметрами, отвечающими требованиям стандарта, а также изучения комплексного влияния степени обжатия на механические свойства проката до и после его патентирования.

Холодная штамповка металла: технология, виды, оборудование

Холодная штамповка (ХШ) считается наиболее передовой методикой обработки металлов давлением. Ее квалифицированное применение позволяет получать изделия различных форм и размеров. Что важно, изделия, изготовленные по данной технологии, отличаются точностью своих геометрических параметров и высоким качеством сформированной поверхности, поэтому не нуждаются в дальнейшей доработке. Процесс выполнения холодной штамповки можно легко автоматизировать, что дает возможность изготавливать продукцию с его помощью с высокой производительностью.

Эти детали были изготовлены методом холодной штамповки

Тонкости технологии

Штамповка, или штампование, как часто называют такую технологическую операцию, – это процесс, при котором заготовка из металла под воздействием давления подвергается пластической деформации. В результате такого воздействия, для оказания которого используется специальное оборудование, из заготовки формируется готовое изделие требуемых размеров и формы. Деформирование металлической заготовки может выполняться с ее предварительным нагревом, тогда такой процесс называется горячей штамповкой. Если же никакого предварительного термического воздействия на заготовку не оказывается, тогда выполняется холодная штамповка металла.

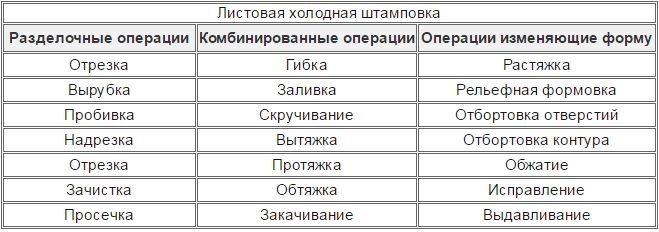

Классификация основных операций штамповки

При выполнении холодной штамповки металла используется специальная технологическая оснастка. При этом металл, из которого сделана заготовка, подвергается дополнительному упрочнению. Между тем при выполнении холодной штамповки металла ухудшается его пластичность. Повышение прочности заготовки при выполнении холодной штамповки приводит к увеличению хрупкости металла, что является достаточно негативным фактором. Чтобы избежать этого, между технологическими операциями, из которых состоит штамповка деталей в холодном состоянии, выполняют термическую обработку заготовки – рекристаллизационный отжиг. В готовых изделиях, которые в процессе производства были подвергнуты такой термической обработке, оптимально сочетаются параметры прочности и пластичности.

Виды холодной штамповки

Для того чтобы изменить изначальные геометрические параметры металлического листа в нескольких направлениях, применяется холодная объемная штамповка. Чтобы не увеличить сопротивление металла и, соответственно, не снизить его текучесть, такую технологическую операцию выполняют при температуре, которая не превышает ковочную.

Вырубка шайб – простейший пример холодной штамповки

Используя данную технологию, которая требует применения специального оборудования, изготавливают изделия повышенной точности, без таких дефектов, как горячие трещины, царапины, заусенцы и риски, участки, подвергнутые усадке металла. Однако из-за того, что штамповочный пресс, используемый для выполнения объемной ХШ, вынужден преодолевать огромное сопротивление ненагретого металла, получить с его помощью детали сложной конфигурации проблематично. В таких случаях лучше использовать не холодную, а горячую штамповку.

Еще одним видом обработки металла давлением, при выполнении которой заготовки не подвергаются предварительному нагреву, является холодная листовая штамповка. При выполнении обработки по данному методу в качестве заготовок могут выступать лист, лента или полоса, изготовленные из металла. Толщина стенок обрабатываемой детали при использовании такой технологии практически не изменяется, а получить пространственные изделия можно только из пластичных металлов.

Этапы изготовления штампов

Большую роль в обеспечении требуемого качества готового изделия играет проектирование штампов для холодной штамповки, за счет которых и происходит формирование детали с требуемыми геометрическими параметрами. Выполняться рабочие чертежи таких рабочих инструментов, устанавливаемых на штамповочных прессах, могут как в двух-, так и в трехмерном формате. Для решения этой задачи требуются соответствующие знания и навыки.

Разработка чертежа и последующее изготовление штампа, используемого для холодной штамповки, выполняются в несколько этапов:

- составление эскиза будущего штампа;

- изучение схемы, по которой будет выполняться раскрой материала, проверка такой схемы посредством специальной компьютерной программы;

- редактирование эскиза, если в том есть необходимость;

- окончательная проверка размеров разработанного штампа;

- обозначение положения и точных размеров отверстий, которые будут выполнены на рабочей поверхности штампа.

При разработке штампов часто приходится выбирать между качеством будущей детали и экономичностью производства

Разрабатывая штампы для холодной штамповки, необходимо разбить чертеж готового изделия на отдельные части и внимательно изучить их. После того как такая процедура будет выполнена, осуществляют производство штампов. При этом необходимо уделить особое внимание требованиям, которые предъявляются к параметрам готового изделия. Для каждого этапа технологического процесса холодной штамповки разрабатывается маршрутная карта, в которой учитываются как время выполнения отдельных операций, так и характеристики поковок на отдельных этапах обработки.

Большая часть штампов изготавливается из углеродистой или легированной стали, но иногда используются и сплавы алюминия и меди

В таком вопросе, как выполнение холодной штамповки металлической заготовки, значение имеют очень многие параметры, к которым, в частности, относятся последовательность выполнения технологических операций, распределение материала в полости рабочего инструмента, используемое оборудование и режимы обработки.

К процессу изготовления штампов для холодной штамповки также предъявляются серьезные требования, поскольку именно от точности данного инструмента зависит качество формируемого изделия.

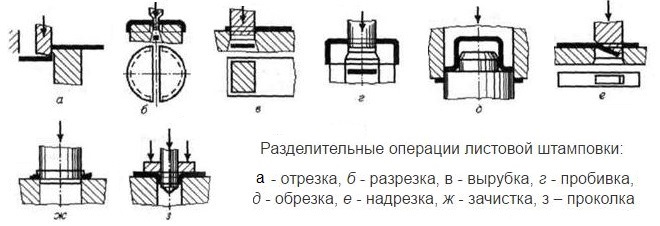

Штамповка деталей, при которой в качестве заготовки используется листовой металл, может включать в себя целый перечень механических операций. Такими операциями, в частности, являются резка, вырубка, выдавливание, гибка, холодная высадка, формовка, обжим и вытяжка. При этом резка, вырубка и ряд других технологических операций относятся к разделительным операциям, а холодная высадка, формовка, гибка и др. – к формоизменяющим.

Типы разделительных операций листовой штамповки

Типы формоизменяющих операций листовой штамповки

После штамповки изделие может быть подвергнуто и ряду вспомогательных операций, к которым относятся отжиг и травление. При помощи таких операций готовому изделию придаются требуемые механические характеристики. Чтобы повысить износостойкость изделий, полученных методом холодной штамповки, на их поверхность наносят различные защитные покрытия.

Если заготовку из листового металла необходимо подвергнуть объемной штамповке, то такая операция может выполняться по двум технологическим схемам.

Первая из них состоит из трех операций:

- предварительной термической обработки заготовки (это необходимо для того, чтобы снизить прочность металла);

- подготовки поверхности заготовки к выполнению штамповки;

- непосредственно самой штамповки.

При выполнении холодной штамповки по второй технологической схеме к трем вышеуказанным этапам добавляется еще один – предварительная подготовка мерных заготовок, из которых и будут формироваться готовые изделия.

Технология получения крепежных изделий массового применения | 05.05.2012

Методы изготовления крепежа

Основными методами изготовления крепежных изделий массового применения являются: горячая и холодная пластическая деформация, обработка резанием, литье, сварка, прессование из порошковых материалов и комбинация этих способов. При массовом и крупносерийном производстве всех видов крепежа наиболее экономичным способом является обработка материалов давлением, после которой, в случае необходимости, следует обработка резанием (так называемые вторые операции). К этим операциям относят: обрезку граней головки, снятие фаски, обточку концов стержней, прорезку шлицев на головках изделий, высверливание отверстий, шлифование гладких частей болтов высокой точности, нарезка внутренней резьбы и др.

Операции пластической деформации заготовок выполняют на одном автомате (последовательно или одновременно). Реже для этого используется два автомата. К основным методам пластической деформации относят: обратное и прямое выдавливание, просечку отверстий, высечку контуров, гибку и т.п.

Экономические показатели процесса во многом зависят от способностей металлов и сплавов к пластическому деформированию, которые возможно повысить за счет использования определенных методов. Во-первых, к такому результату приводит правильный выбор сплава для изготовления заготовок. Во-вторых, немаловажным фактором считается правильная подготовка поверхности и обеспечение подходящей внутренней структуры сплава. Также весьма важным считается рациональный выбор следующих показателей: скорости деформации металла, параметров оборудования, а также правильной последовательности технологических операций и их рационального количества.

Выбор метода изготовления крепежа

Особенно важным является выбор инструмента, при обработке которым обеспечивалась бы благоприятная схема напряженного состояния крепежных изделий. Это оказывает наиболее сильное влияние на показатели пластичности металлов. При этом операции всестороннего сжатия более предпочтительны, нежели операции по растяжению. Поэтому наиболее предпочтительным методом при изготовлении качественных изделий, которые требуют максимальной степени деформации, является технология выдавливания заготовки. Однако и свободная осадка также находит свое применение, так как является менее затратным процессом. Таким образом, комбинация правильно выбранных методов холодной обработки давлением достаточно часто позволяет обойтись без дорогостоящей обработки резанием или свести ее до минимума (рисунок 1).

Рисунок 1 – Изделия, полученные методом холодной высадки

Это особенно важно, ведь холодная обработка давлением в сравнении с ОМР позволяет:

- повысить коэффициент использования метала примерно в два раза;

- в 10-15 раз увеличить производительность труда;

- обеспечить более высокое качество поверхности крепежного изделия, а также более стабильное отклонение размеров деталей в партии. При этом шероховатость поверхности составляет 0,15-1,5 мкм, а показатель точности имеет квалитет 9-11, что значительно сокращает или вообще исключает припуски на обработку металлов резанием. Таким образом обеспечивается мало- или безотходная технология производства крепежных изделий;

- за счет наклепа в несколько раз повышается циклическая прочность изделий. Этому также способствует создание в структуре рациональной ориентации волокон, а также наличие в подповерхностном слое системы остаточных напряжений;

- выявлять скрытые дефекты заготовок, которые обнаруживаются при многократном обжатии;

- деформационное упрочнение металла позволяет получать заданные эксплуатационные свойства деталей;

- обеспечить уменьшение стоимости деталей до 20-30 раз.

Однако без обработки резанием в некоторых случаях просто невозможно обойтись. Как правило, метод холодной высадки обеспечивает изготовление крепежных деталей размерами до М24, иногда до М52, поскольку с увеличением размера снижается экономическая эффективность процесса. Это связано с тем, что при прочих равных условиях усилие деформирования прямо пропорционально квадрату диаметра заготовки. Соответственно с увеличением усилия происходит повышение стоимости оборудования и расхода инструмента.

При необходимости изготовления крепежных деталей из металлов или сплавов с низкой пластичностью используется метод теплой или горячей высадки, что по сравнению с холодной высадкой более дорого, поскольку требуется предварительный нагрев заготовок и увеличиваются объемы последующей обработки резанием. Также при использовании таких методов снижается точность обработки и ухудшается качество поверхности. Поэтому при изготовлении из труднодеформируемых сплавов и сталей крепежных изделий с большим соотношением сечения стержня и головки иногда целесообразнее использовать методы резания. Как правило, в этих случаях заготовками являются калиброванные прутки различного сечения (круг, шестигранник, квадрат и др.).

Для определенных видов крепежа наиболее рациональным методом является листовая штамповка (рисунок 2). К примеру, это справедливо для случая получения заготовки под низкую гайку. При этом ленту и полосу обрабатывают на прессах, вырубая контур и одновременно высекая отверстие для резьбы. Также метод листовой штамповки на листоштамповочном автомате целесообразно применять для получения самоконтрящихся гаек. Многопозиционной штамповкой упрощается каждый переход, уменьшаются усилия штамповки. В этом случае можно обеспечить полную автоматизацию процесса, а, следовательно, повысить качество заготовок и стойкость штампов.

Рисунок 2 – Крепежные детали, полученные методом листовой штамповки

Кроме того, для изготовления специальных видов крепежа весьма часто используется сварка. Особенно актуальным этот процесс является в том случае, когда одно изделие должно иметь части с различными механическими свойствами. Например, в заклепке предпочтительно иметь пластичную головку и прочный стержень, что можно надежно обеспечить методом холодной сварки трением. Этот процесс осуществляется на подобных токарному станках, где притираются друг к другу обе части изделия (рисунок 3).

Рисунок 3 – Сварка трением

Одна из них является неподвижным, а вторая вращается с большими скоростями одновременно прижимаясь к первой части. Оплавление стыковых поверхностей обеспечивает надежное соединение с минимумом примесей, что исключает необходимость сварки плавлением в контролируемой атмосфере или другие дорогостоящие способы сварки.

|

| «Спецкрепеж» |

|