Исследование прочностных свойств нагельных соединений в конструкциях из клееного однонаправленного шпона (LVL) Текст научной статьи по специальности « Технологии материалов»

Аннотация научной статьи по технологиям материалов, автор научной работы — Ростовщикова Екатерина Анатольевна, Тимофеев Владислав Евгеньевич

Проведены испытания нагельных соединений в деревянных конструкциях из клееного однонаправленного шпона марки Ultralam-R . Для испытаний были взяты нагельные соединения диаметром 4 мм, 5 мм, 6 мм. Образцы были изготовлены для приложения нагрузки вдоль и поперек волокон древесины. Результатом испытаний стало определение фактической несущей способности нагельных соединений . По результатам испытаний был проведен анализ характера разрушения образцов, а также анализ и сравнение прочностных свойств нагельных соединений различных диаметров при углах приложения нагрузки 0º и 90º.

Похожие темы научных работ по технологиям материалов , автор научной работы — Ростовщикова Екатерина Анатольевна, Тимофеев Владислав Евгеньевич

Текст научной работы на тему «Исследование прочностных свойств нагельных соединений в конструкциях из клееного однонаправленного шпона (LVL)»

ИССЛЕДОВАНИЕ ПРОЧНОСТНЫХ СВОЙСТВ

НАГЕЛЬНЫХ СОЕДИНЕНИЙ В КОНСТРУКЦИЯХ ИЗ

КЛЕЕНОГО ОДНОНАПРАВЛЕННОГО ШПОНА (ЪУЪ)

1 “2 Ростовщикова Е.А. , Тимофеев В.Е.

1 Ростовщикова Екатерина Анатольевна – студент магистратуры; 2Тимофеев Владислав Евгеньевич – студент магистратуры, кафедра металлических и деревянных конструкций, факультет безотрывных форм обучения, Санкт-Петербургский государственный архитектурно-строительный университет, г. Санкт-Петербург

Аннотация: проведены испытания нагельных соединений в деревянных конструкциях из клееного однонаправленного шпона марки Ш^а1ат-Я. Для испытаний были взяты нагельные соединения диаметром 4 мм, 5 мм, 6 мм. Образцы были изготовлены для приложения нагрузки вдоль и поперек волокон древесины. Результатом испытаний стало определение фактической несущей способности нагельных соединений. По результатам испытаний был проведен анализ характера разрушения образцов, а также анализ и сравнение прочностных свойств нагельных соединений различных диаметров при углах приложения нагрузки 0° и 90°.

Ключевые слова: брус из клееного однонаправленного шпона, иига1аш-К, LVL, нагельные соединения, прочность.

Широкий ряд достоинств LVL позволяет применять его в ответственных конструкциях (стойках, главных и второстепенных балках, ригелях, поясах и решетке ферм). Однако физико-механические свойства данного материала изучены не в полном объеме. Поэтому LVL применяется лишь в простейших конструкциях, причем зачастую с многократным запасом прочности, что в свою очередь

увеличивает стоимость строительства и ограничивает повсеместное использование. Российские строительные нормы не учитывают ряд факторов при расчете нагельных соединений, в первую очередь фактические прочностные характеристики LVL, ввиду недостатка информации и практических прочностных исследований нового перспективного материала [1].

Одним из широко применяемых видов соединения конструкций из клееного однонаправленного шпона является нагельное. Нагельными называются соединения с помощью гибких связей, которые сами работая на изгиб, препятствуют взаимному сдвигу соединяемых деталей. В нагельных соединениях действующее усилие распределяется между большим числом податливых, вязко работающих связей, что превышает надежность изделий, которые разрушаются в основном от смятия соединяемых элементов или от изгиба нагелей [3].

Сопоставление реальной несущей способности для разных размерных схем нагельных соединений из ЦИга1ат^, при варьировании диаметров нагелей и вариантов приложения нагрузки даст возможность оценить реальный прочностной ресурс исследуемого материала.

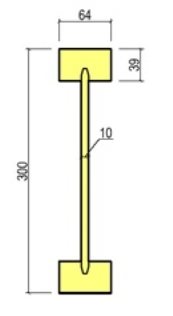

Для испытаний было изготовлено по шесть образцов с нагельным соединением 4 мм, 5 мм и 6 мм диаметром (рис. 1). Каждый образец представляет собой 3 бруска из ЬУЬ (100 х 200 х 30 мм), соединенных нагелями вдоль и поперек.

Рис. 1. Образцы для проведения испытаний

Испытания проводились в лаборатории механических испытаний строительных материалов и конструкций СПбГАСУ на универсальной электромеханической машине 100 кН.

Величину разрушающей нагрузки определяли с точностью до 10 Н.

Рис. 2. Схемы приложения нагрузки: а – сжатие соединения

б – сжатие соединения с перпендикулярным расположением

Испытания показали, что максимальная нагрузка, которую выдержало нагельное соединение диаметром 4 мм, составила 14,71 кН при сжатии вдоль волокон. Величина перемещения составила 7 мм (рис. 3). При сжатии с перпендикулярным расположением волокон максимальная нагрузка меньше на 1,09 кН, что составляет 13,62 кН, при этом величина перемещений больше на 2 мм и составляет 9 мм (рис. 4).

Рис. 3. Испытание нагельных соединений 4 мм при сжатии

Рис. 4. Испытание нагельных соединений 4 мм при сжатии

Максимальная нагрузка, которую выдержало нагельное соединение диаметром 5 мм, составила 22,17 кН при сжатии вдоль волокон. Величина перемещения составила 8,5 мм (рис. 5). При сжатии с перпендикулярным расположением волокон максимальная нагрузка меньше на 0,84 кН, что составляет 21,33 кН, при этом величина перемещений больше на 2 мм и составляет 10,5 мм (рис. 6).

Нагельные соединения 5 мм, вдоль

—I—’¿—к——I—1—I—I—I—I—I—I—I—I—I—I—I—I—I—I—I—I—I—I—I—I—I—(—I—I—I— О 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15

Рис. 5. Испытание нагельных соединений 5 мм при сжатии

Нагельные соединения 5 мм, поперёк

О 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 Перемещение [тт]

Рис. 6. Испытание нагельных соединений 5 мм при сжатии

Максимальная нагрузка, которую выдержало нагельное соединение диаметром 6 мм, составила 23,86 кН при сжатии вдоль волокон. Величина перемещения составила 8 мм (рис. 7). При сжатии с перпендикулярным расположением волокон максимальная нагрузка меньше на 2,4 кН, что составляет 21,46 кН, при этом величина перемещений больше на 2,5 мм и составляет 10,5 мм (рис. 8).

Нагельные соединения 6 мм, вдоль

0 1 23 456 78 9 10 11 12 Перемещение [тт]

Рис. 7. Испытание нагельных соединений 6 мм при сжатии

Нагельные соединения 6 мм, поперёк

О 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15

Рис. 8. Испытание нагельных соединений 6 мм при сжатии

Разрушение образцов происходило по различным формам деформирования:

• разрушение только стальных нагелей было характерно для образцов при сжатии поперек волокон (рис. 9);

• разрушение как самой древесины, так и стальных нагелей (у образцов при сжатии вдоль волокон) (рис. 10).

Рис. 9. Разрушение образца при сжатии поперек волокон

Рис. 10. Разрушение образца при сжатии вдоль волокон

1) Угол приложения силы оказывает незначительное влияния на несущую способность. При приложении силы под углом 90° несущая способность ниже, чем под углом 0°.

2) Наибольшее влияние на величину выходного параметра оказывает диаметр нагеля. Изначально, при росте величины диаметра, наблюдается небольшое снижение несущей способности, но далее функция резко возрастает, что свидетельствует о сильном увеличении несущей способности.

3) Анализируя характер разрушений образцов, можно сделать вывод, что стальные нагели в основном работают на изгиб, а древесина элементов – на смятие. При больших сдвигах древесина скалывается.

1. Животов Д.А. Применение бруса, клеенного из однонаправленного шпона, в плоских балочных фермах: автореферат дис. . канд. техн. наук. СПб.: СПбГАСУ, 2009. 22 с.

2. Рекомендации по испытанию соединений деревянных конструкций. ЦНИИСК им. В.А. Кучеренко. М.: Стройиздат, 1981. 41 с.

3. Бызов В.Е., Миронова С.И., Григорьев К.С., Данилов Е.В., Коваль П.С. Методические указания к проведению цикла работ по дисциплине «Деревянные конструкции. Расчет и проектирование», 2013. 87 с.

4. Черных А.Г., Григорьев К.С., Коваль П.С., Данилов Е.В., Бакрышева В.В., Кашапов И.Т. К вопросу определения несущей способности нагельных соединений в конструкциях из бруса, клееного из однонаправленного шпона (XVI) // Современные проблемы науки и образования, 2012. № 4.

Строительный брус – способы соединения

Рынок строительных материалов расширяется за счет новых пластико-цементных материалов и сборных металлических конструкций. Несмотря на тенденции развития рынка, древесина остается надежным и проверенным отделочным и строительным материалом. Строительная древесина – натуральный экологичный материал, легко обрабатывается, выдерживает большие нагрузки, сохраняет рабочие свойства при любых климатических условиях. Древесина обладает большой теплоемкостью, в деревянных домах летом стены поглощают излишки тепла, зимой стены строения промерзают.

Брус в ряду пиломатериалов занимает особое место, становится самым востребованным строительным материалом в современном малоэтажном жилищном строительстве. Материал удобен для работы, не требует применения специального инструмента, соединение бруса надежно и долговечно.

Всех типоразмеры пиломатериала стандартизированы, общими недостатками материала являются естественные ограничения по длине и полезной площади. При использовании строительного бруса применяют различные способы для улучшения этих рабочих характеристик:

- Сращивание. Позволяет увеличить длину строительных элементов;

- Сплачивание. Применяется для увеличения площади полезной поверхности и размеров поперечного сечения;

- Соединение в угол. Используется для скрепления под углом, создания объемных конструкций.

Соединение бруса – виды и особенности

Из брусового материала строят дома, мосты, пандусы, укладывают настилы пакгаузов и причалов. Материал востребован у ландшафтных дизайнеров и оформителей интерьера. В строительстве важную роль играют способы стыковки различных видов и типов материала, виды их соединения в деревянных конструкциях. Различают различные способы соединения бруса в строительных конструкциях:

- Сращивание, изготовление погонажных конструкций;

- Возведение стен и перегородок;

- Укладка настилов;

- Крестообразная вязка;

- Скрепления встык;

- Соединение под произвольным углом.

Наращивание длины

Длину бруса промышленного изготовления определяет ГОСТ 24454-80, из множества размеров бруса, наиболее востребованы 3- и 6-метровые заготовки. При сращивании торцы стыкуемых брусьев крепят различными способами:

- Соединение в полдерева;

- На коренной шип;

- Прямой накладной замок;

- Косой накладной замок;

- Косой прируб.

Выбор крепления для соединяемых брусьев зависит от поставленных задач. Для настилов применяют прямой замок, для вертикальных опор – замок в полдерева или на коренной шип, для сооружения 3D-конструкций – косые замки. Замки усиливают строительными скобами, нагелями и шпонками, для несущих опор применяют болтовые крепления. С целью сохранения однородности поверхностной фактуры клееного бруса, длину наращивают методом зубчатого соединения или встык на шпонку, стыки усиливают водостойким клеем.

Продольный монтаж брусовых стропил кровельных перекрытий, имеет свои особенности – необходимо учитывать воздействие разнонаправленных нагрузок. Для соединения применяют косой прируб, усиленный болтовым креплением диаметром 10-12 мм.

Сплачивание по высоте

При возведении деревянных стен и перегородок, кладку из цельного бруса естественной влажности усиливают нагелями, скобами или креплением «на муфту». Профбрус обладает повышенной адгезией, надежное сцепление венцов обеспечивает соединение «шип-паз».

Наиболее распространенной строительной операцией сплачивания по высоте является возведение стен. В качестве соединяющих элементов используют нагели диаметром 25-30 мм, один нагель скрепляет несколько венцов. Для фиксации кладки из профбруса, нагелей требуется в 2-3 раза меньше. Соединение на нагель надежно, сохраняет свои свойства на протяжении всего периода эксплуатации строения.

С помощью крепления «на муфту» предотвращают деформацию и образование трещин при высыхании пиломатериала, винтовая стяжка создает регулируемое вертикальное натяжение.

Как крепить брус между собой по ширине

Из брусового материала делают настилы мостов, укладывают полы в грузовых вагонах и промышленных зданиях, изготавливают щиты для укладки на фундамент и грунт. В отличие от половой рейки, брусовые конструкции сплачиваются без применения бокового соединения шип-паз, такой способ монтажа получил название «на гладкую фугу». Конструкции скрепляют строительными скобами, фиксируют уложенной по периметру обрезной доской 30-40 мм и гвоздями 100 мм, используют винтовую металлическую стяжку. Такое соединение позволяет

разбирать и собирать конструкции, делать временные настилы.

Усиленные полы делают в складских помещениях, спортивных и развлекательных комплексах. Для сплачивания брусового пиломатериала в помещениях используют синтетический клей, при отделке интерьера применяют крепление бруса продольной шпонкой «ласточкин хвост».

Крестообразная вязка внахлест

Вязка внахлест – универсальное соединение пиломатериала, используется при укладке стен из бревен и бруса. Заготовки под прямым углом укладывают в вырубленные пазы, размер данного паза зависит от типоразмеров используемого материала. Такой замок используют при возведении срубов и перекрытий, строительстве мостов, сооружении навесов. Основные способы крестообразного скрепления:

- Соединение вполдерева;

- Соединение в четверть и треть дерева;

- Зарубка в один ряд.

Наибольшее распространение крестообразное соединение вполдерева получило при рубке углов в чашу, применяется при постройке сооружений хозяйственного назначения, жилых домов и бань. Конструкция усиливается строительными скобами, нагелями и шпонками.

Вязка углов сруба

Разновидностью крестообразной вязки является способ крепления бруса между собой без остатка, в этом случае две стороны крестообразного соединения не имеют продолжения. Такое соединение используют при укладке углов и называют «без остатка в лапу». Рубка замка без остатка не требуется применения специального инструмента, возведение сруба по такому методу пользуется популярностью у индивидуальных застройщиков.

Более сложный способ углового монтажа – укладка в «ласточкин хвост», замок ласточкин хвост является надежным, но сложным креплением. Разметка и сложная рубка такого соединения требует профессиональных навыков, технология широко используется в строительстве малоэтажного жилья эконом-класса.

Соединение бруса встык

Скрепления встык – самый простой вид соединения, заготовки крепят под прямым углом с помощью строительных скоб или унифицированного крепежа, строительный материал обработке не подвергается. Технологию используют при строительстве временных строений, полевых хранилищ и навесов, обустройстве рабочих площадок. Конструкции легко разбираются, пиломатериал может использоваться многократно.

С появлением деревообрабатывающей техники нового поколения и клееного пиломатериала, технология получила инновационное развитие. Для усиления крепления применяется потайной замок шип-паз и трапециевидная шпонка. Замок получил название коренной шип, форма и размеры замка стандартизированы. Делаются паз и шип на современных фрезерных станках, надежность крепления обеспечивается высокой точностью обработки заготовок. В таком замке шип надежно зафиксирован внутри заготовки.

Специальные требования предъявляются к качеству материала, такой способ монтажа бруса используют при работе с клееной древесиной камерной сушки. На потайной шип крепят углы коттеджей и элитного жилья, технология используется при оформлении фасадов, интерьеров, изготовление мебели, основные достоинства крепления:

- Конструкции легко собираются и разбираются, можно приобрести дом промышленного производства в разобранном виде и собрать своими руками;

- Углы построек отличаются прочностью и герметичностью, такой способ сборки углов получил название «теплый угол»;

- Лицевая сторона не подвергается обработке, однородности древесной текстуры и отсутствие пропилов, придают фасаду строения привлекательность;

- Крепление можно усиливать строительным клеем.

Использование крепления встык на шпонках трапециевидной формы обеспечивает надежное крепление конструкций при экономии строительного материала.

Крепление под произвольным углом

С необходимостью сборки на произвольный угол застройщик сталкивается при возведении каркасов крыш и арочных конструкций. Такое скрепление используют при сборке брусовых лаг на коньковый узел и их соединение с мауэрлатом – несущим брусом, уложенным на верхний венец сруба. Крепление под углом предусматривает и технология установки подпорных стоек.

При сборке на коньковый прогон, концы брусовых лаг укладывают в угол следующим образом:

- Внахлест, замок усиливают сквозным болтом;

- В полдерева или на шип, крепление усиливают металлическими или деревянными накладками. Накладки крепят гвоздями и саморезами.

Для врезки стропил в мауэрлат делают одинарный заруб под нужным углом, крепежный узел каждого бруса усиливают болтами и накладками.

Вертикальные подпорки врезаются в лаги на полдерева или крепят на специальные металлические шарниры. Шарнирная конструкция крепится на лаги с помощью металлических хомутов, к подпоркам крепится саморезами.

Заключение

Брус – универсальный и долговечный строительный материал. Отвечая на вопрос, какой материал выбрать для постройки загородного дома – оцилиндрованное бревно или брус, профессионалы рекомендуют брус.

Инженерная древесина в деревянном домостроении

Инженерной древесиной называют конструкционные строительные материалы, изготовленные с использованием древесины и связующих. В этой публикации будет рассмотрено место клееных деревянных конструкций (КДК), бруса из клееного шпона (LVL) и перекрестно склеенных плит (CLT) в строительстве, а также основные требования к их применению.

Начнем рассказ об инженерной древесине, ее характеристиках и требованиях, предъявляемых к ней в строительстве, с клееных деревянных конструкций.

Требования к элементам КДК

Роль склеивания в деревообработке невозможно переоценить. Эта технологическая операция используется:

- при производстве нового продукта из качественного сырья;

- при получении нового продукта из низкокачественного и маломерного сырья;

- при облицовывании материалов

с целью улучшения их эстетического вида и повышения прочности; - при изготовлении крупногабаритных изделий;

- при ремонте и реставрации изделий.

Клееная продукция может быть получена с использованием всех трех видов склеивания: по толщине, по длине и по ширине.

Строительные конструкции подразделяются на несущие и ограждающие. Использование древесины в несущих конструкциях дает большой эффект, так как в них удается сочетать высокие прочностные свойства древесины, ее низкую плотность, декоративность. Клееные деревянные конструкции позволяют получать легкие безопорные сооружения большого пролета (до 120 м).

С целью экономии древесины в угловых соединениях можно использовать вставку на прямых или зубчатых шипах. В качестве связующего применяют мочевиноформальдегидные и меламиноформальдегидные клеи для балок, эксплуатируемых в защищенных условиях, и резорциновые клеи – для балок, находящихся в условиях повышенной влажности или под действием атмосферных условий. В России также активно используются полиуретановые клеи. Расход клея составляет 250-400 г/м 2 готовой продукции.

В деревянном домостроении выделяют три типа клееных деревянных конструкций:

1. Многослойный стеновой брус.

2. Многослойные несущие балки.

3. Двух-, трех-, четырехслойные несущие балки.

Многослойные несущие балки формируются из нескольких горизонтальных слоев. Стеновой брус, а также двух-, трех- и четырехслойные балки склеиваются из соответствующего количества ламелей, которые располагаются, как правило, вертикально. Двух- и трехслойные балки склеиваются из слоев таким образом, чтобы в сооружении клеевой шов располагался вертикально. Доски располагают внутренней стороной (обращенной к сердцевине) наружу, так как в этом случае меньше риск образования трещин. Двух- и трехслойные балки используют в рамных конструкциях, решетчатых сооружениях, стропилах, опорах. В Европе такие балки в основном используются как видовые в стропилах мансарды и перекрытий.

Нормы производства КДК

Нормы проектирования деревянных конструкций изложены в СНиП II-25-80. Нормы производства КДК описаны в ГОСТе 20850.

По условиям эксплуатации различают категории КДК по классам конструкций, исходя из трех уровней ответственности сооружений:

- Внутри отапливаемых помещений

- Внутри неотапливаемых помещений

- На открытом воздухе

- В особых условиях, в том числе:

- Соприкасающиеся с грунтом

- Постоянно увлажняемые

- Находящиеся в воде

В зависимости от условий эксплуатации устанавливаются расчетные сопротивления на разные виды нагрузок.

Как показывает практика, несмотря на обилие строительных материалов, большинство из которых значительно прочнее и долговечнее древесины, клееные деревянные конструкции (КДК) нашли применение в строительной индустрии и пользуются неизменным спросом благодаря целому ряду преимуществ перед конструкциями из других материалов (в том числе перед металлическими и железобетонными). Среди этих преимуществ:

а) высокая прочность при малом весе;

б) новые архитектурные возможности;

в) возможность возведения больших пролетов;

г) возможность строительства на участках с малой механизацией;

д) высокая огнестойкость конструкций (для КДК со сплошным сечением, подвергшихся воздействию огня, характерно его самозатухание по мере обгорания периферийных зон деталей и сохранение несущей способности конструкций);

е) отсутствие температурных деформаций.

В зависимости от назначения различают три класса продукции из КДК:

1. Строительные элементы, в которых главными являются их архитектурные качества. Отделка должна подчеркивать природную структуру древесины, поверхности должны быть загрунтованы под прозрачное покрытие.

2. Элементы общестроительного назначения. Отделка может быть укрывистой.

3. Элементы, для которых внешний вид не имеет значения. Строгания боковых поверхностей не требуется, внешнее покрытие необходимо только для защиты от воздействия внешних факторов.

По температурно-влажностным условиям эксплуатации различают три категории элементов из КДК:

- категория С – эксплуатируемые внутри отапливаемых помещений (влажность воздуха не выше 75 %); соответствует группам А1, А2 и Б1 по СНиП II-25-80;

- категория B – эксплуатируемые в открытых атмосферных условиях и в неотапливаемых помещениях (А3, Б2, В);

- категория M – эксплуатируемые в воде или в земле, а также подвергающиеся сильному увлажнению.

Для изготовления элементов КДК допускаются пиломатериалы только хвойных пород (сосна, ель, пихта) с прочностью чистой древесины: при растяжении – не менее 85 МПа, при изгибе – не менее 65 МПа, при сжатии – не менее 35 МПа, при скалывании – не менее 6 МПа.

Требование для всех классов несущих балок: влажность пиломатериалов перед склеиванием должна быть 8-15 %, разница влажности отдельных пиломатериалов не должна превышать 4 %.

В связи с опасностью возникновения больших внутренних напряжений при склеивании толстых досок приняты ограничения по этому параметру: для элементов категории С толщина досок не должна превышать 50 мм, для других категорий допускается толщина не более 40 мм. Для криволинейных деталей толщина досок должна быть не менее 20 мм и в то же время не превышать 1/200 радиуса изгиба. Толщина ламелей в несущих балках 1-2-го классов должна быть не более 32 мм, в балках 3-го класса – 45-50 мм.

Клееные слоистые материалы (LVL)

Сегодня предприятиями реализуется ряд технологий, снижающих влияние отрицательных проявлений недостатков древесины (например, явно выраженной анизотропии) на качество деревянных конструкций. Одна из них – технология изготовления многослойного клееного материала типа фанеры с преимущественно продольным расположением волокон древесины в слоях шпона. Этот материал получил международное название LVL (Laminated Veneer Lumber). Разные производители запатентовали свои названия материала.

LVL-брус (брус из клееного шпона) – это конструкционный материал, изготовленный по технологии склейки слоев лущеного шпона древесины хвойных пород (сосны, ели) толщиной 3,2 мм каждый.

LVL-брус был разработан в 1935 году в Северной Америке и введен в производство в 1960-е годы компанией Wayerhauser (США). Этот прочный древесный материал использовался для производства самолетных пропеллеров и других авиационных компонентов.

Перечислим достоинства LVL как строительного материала.

Физико-механические. Конструкции из LVL долговечны и не теряют характеристик и привлекательности на протяжении всего срока эксплуатации. Исключен риск влияния естественных пороков древесины на качество материала. Структура материала гомогенна и симметрична, физические свойства неизменны по всей длине конструкции. Материал сохраняет геометрические размеры и физические свойства вне зависимости от сезонных факторов, изменений окружающей среды и климатических условий, не деформируется и не коробится от сырости, имеет минимальные показатели естественной усушки.

Использование конструкций из этого материала обеспечивает высокую точность сопрягаемых изделий (за счет стабильности линейных размеров) по сравнению с обычной древесиной, которая подвержена разбуханию и короблению. У LVL-бруса более высокая прочность, чем у обычной древесины или традиционного клееного бруса из ламелей, а также высокая несущая способность при меньшем поперечном сечении. Материал не впитывает влагу (поэтому собственный вес балки во влажной среде остается неизменным), обладает повышенной устойчивостью к агрессивным средам (водяным парам, аммиаку, парам солей и т. д.), оптимальным соотношением прочностных и весовых показателей. Он более био- и огнестойкий по сравнению с обычной древесиной, характеристики био- и огнестойкости легко повышаются после обработки антисептиками и антипиренами. Причем обработка защитными средствами не представляет особых трудностей.

Обладая высокими теплоизоляционными и акустическими характеристиками, этот материал хорошо сочетается со многими другими звуко- и теплоизоляционными материалами.

В конструкциях из LVL нет «мостиков холода» (по пустотам и крепежным элементам), а также исключен риск образования конденсата и гниения. Материал отлично поддается обработке любыми режущими инструментами как в условиях производства, так и на строительной площадке.

Использование изделий из бруса обеспечивает удобство, легкость и высокую скорость монтажа конструкций. Для соединения элементов балок между собой и с другими материалами можно применять широко известные конструктивные решения и распространенные крепежные изделия. Различные элементы на основе балок, повышающих их конструктивные характеристики, несущие качества (двутавровые балки, коробчатого сечения и т. д.), можно изготавливать как на предприятии, так и прямо на строительной площадке.

Испытания, проведенные специалистами ЦНИИСК им. Кучеренко, показали, что прочность LVL-бруса в 1,5-3 раза выше прочности клееного бруса. Конструкции из LVL-бруса, обладая большим запасом прочности и повышенной сейсмостойкостью, не требуют устройства усиленного фундамента и несущих конструкций здания и рекомендованы для использования в сейсмоопасных районах.

Экономические. Материал изготавливается толщиной от 21 до 106 мм и шириной от 100 до 1800 мм, а в длину может достигать 18 м и более, что позволяет легко решать проблемы, связанные с устройством большеразмерных перекрытий в зданиях и сооружениях. Причем стоимость LVL-бруса не зависит от его длины и сечения. Эксплуатационные затраты при использовании LVL-бруса отсутствуют (для сравнения: при использовании конструкций из металла необходимо один раз в 3-4 года обновлять покраску конструкций для предотвращения коррозии, что весьма проблематично при некоторых видах конструктива).

Применение LVL-бруса позволяет отказаться от сварочных работ и использовать на строительной площадке технику небольшой грузоподъемности, так как вес балок и конструкций из LVL-бруса меньше веса аналогичных изделий из металла и бетона. Обладая высокими физико-механическими свойствами, LVL-брус полностью сохраняет внешнюю структуру дерева, что позволяет использовать изделия и конструкции из него в интерьере, не прибегая к дополнительной отделке.

Экологические. LVL-брус – экологически чистый композитный материал на основе натуральной древесины.

Сегодня в России LVL-брус выпускают два предприятия: на заводе «Талион Терра» (г. Торжок, Тверской обл.) изготавливают брус с фирменным названием Ultralam; на заводе в г. Нягань (Ханты-Мансийский АО) этот материал производят под фирменным названием «LVL-Югра». При достижении проектной мощности оба завода смогут ежегодно поставлять строительной промышленности страны около 200 тыс. м 3 LVL-бруса. Этот объем примерно равен суммарному годовому объему производства КДК из пиломатериалов на всех имеющихся в стране заводах.

Перекрестно склеенные панели (CLT)

Панель CLT (международное название X-Lam, в немецкоговорящих странах – BSP) – массивная несущая древесная плита, которая идеально подходит для реализации архитектурных решений любой сложности и отвечает самым высоким конструкционным требованиям. Заводов по производству панелей CLT в России пока нет, однако у наших строителей есть возможность приобретать этот материал в Европе – несколько австрийских заводов десять лет назад наладили его производство на самом высоком уровне: и продукция, и технология отвечают самым высоким западным стандартам. Крупнейшим производителем КДК и CLT в Европе является австрийская компания «Майер-Мелнхоф Кауфманн», ее продукция в России реализуется через лесопильный завод Майер-Мелнхоф Хольц Ефимовский в Ленинградской области.

Технология производства. Сращенные и строганые ламели укладываются поочередно крест-накрест на рабочий стол клеенаносящей машины. Чтобы избежать неконтролируемого образования трещин, кромки досок не проклеиваются. Слои проходят предварительное прессование с краев перед использованием основного пресса (1,2 H/мм 2 ) для получения бесшовной поверхности. Сформированная плита поступает на станок механической обработки с ЧПУ, на котором выполняется цикл формирования оконных и дверных проемов, технологических отверстий, кабель-каналов и прочих элементов. На выходе получаются готовые стеновые, кровельные или межэтажные элементы длиной до 16 м, высотой до 3 м, толщиной от 60 до 300 мм, которые собираются на строительной площадке, как конструктор.

Достоинства материала:

- Новые архитектурные возможности. Эти панели подходят не только для использования в типовых проектах, но и для создания сооружений и зданий, уникальных по архитектурной и конструктивной сложности.

- Высокая степень заводской готовности. По сути, на объект поставляется часть конструкции, готовая для отделки – обрезка в размер выполняется в заводских условиях, на высокоточном оборудовании, что обеспечивает легкость и точность сборки на строительной площадке.

- Панели CLT, которые обладают известными достоинствами массивных конструкций, тоньше массивной древесины, отличаются меньшим транспортным весом, а также непревзойденными несущими свойствами.

Применение. Благодаря превосходным прочностным и экологическим свойствам, а также возможности быстрого изготовления строительных конструкций панели CLT широко применяются в Европе. Этот материал используют при возведении стен и устройстве перекрытий и крыш в отдельных жилых домах, многоэтажных зданиях, общественных зданиях, детских садах и школах, коммерческих и офисных зданиях, промышленных корпусах и на складах товаров, в модульных сооружениях, беседках, навесах, гаражах и пр.

Екатерина ФУРМАН,

Юрий Костин, ООО «Майер-Мелнхоф Хольц Ефимовский»

Фото предоставлены Mayr-Melnhof Holz Holding AG

Соединения деревянных конструкций из ЛВЛ

Виды соединений деревянных конструкций

Обычно лесоматериалы, например, брусья, бруски или доски выпускаются определенного размера, но часто в строительстве нужны материалы, которые длиннее, шире или толще. Поэтому для получения необходимых размеров существуют различные виды соединений с использованием врубок, которые делаются вручную по разметке или специальным оборудованием.

Соединения по ширине

При стыковке нешироких досок получаются щиты необходимых размеров.

Для соединения существует несколько способов.

1) Соединение на гладкую фугу;

При таком методе соединения каждая рейка или доска называется делянкой, а шов, который образуется в результате соединения, фугой. О качестве прифуговке говорит отсутствие просветов между стыками кромок смежных делянок.

2) Соединение на рейку;

По кромкам делянок выбирают пазы и вставляют в их рейки, скрепляющие между собой делянки. Толщина рейки и ширина паза не должны превышать 1/3 толщины доски.

3) Соединение в четверть;

В скрепляемых делянках выбирают по всей длине четверти. В таком случае размеры четверти, как правило, не превышают половину толщины делянки.

3) Соединение в паз и гребень (прямоугольный и треугольный);

Такой вид соединения обеспечивает делянку пазом с одной стороны и гребнем с другой. Гребень может быть как прямоугольным, так и треугольным, но последний редко используется, поскольку его прочность немного хуже. Соединение в паз и гребень довольно популярно и часто используется изготовителями паркета. Минусом такого соединения считается меньшая экономичность, поскольку используется больше досок.

4) Соединение «ласточкин хвост»;

Такой вид крепления немного похож на предыдущий, вот только гребень имеет трапециевидную форму. Ну отсюда и название.

Также при сборке щитов используют шпонки, наконечники в паз и гребень с вклейкой рейки в торец. Среди вклеенных реек встречаются треугольные, прямоугольные и наклеенные, а при использовании шпонки в основном выбирают паз «ласточкин хвост». Все это нужно для надежного скрепления щита.

Соединение по длине

Среди популярных видов соединения по длине можно выделить: впритык, на «ус», в паз и гребень, на зубчатое клеевое соединение, в четверть и на рейку. Наибольшей популярностью пользуется зубчатое соединение, потому что оно имеет лучшую прочность.

Также существует сращивание, когда более длинные отрезки стыкуются между собой. Это может происходить несколькими способами. Например, вполдерева, косым прирубом, косым и прямым накладным замком, косым и прямым натяжным замком и впритык. При выборе сращивания вполдерева необходимая длина соединения должны составлять 2 или 2,5 от толщины бруса. Для большей надежности используют нагеля, например, такое можно встретить при строительстве брусчатых домов.

При использовании косого прируба с подрезкой торца размеры составляют 2,5 — 3 от толщины бруса и так же крепится нагелями.

Соединение прямым или косым накладным замком используют в конструкциях, в которых присутствуют растягивающие усилия. Прямой накладной замок находится на опоре, а косой можно разместить у опор.

Если Вы решили использовать косой прируб с подрезкой торца, то соединение должно иметь 2,5 или 3 толщины бруса. В этом случае то же используются нагеля.

При стыковке прямым или косым натяжным замком можно не волноваться о прочности, но такое соединение имеет сложности в изготовлении, а также при усыхании древесины клинья ослабляются, поэтому такой метод соединения не подойдет для серьезной конструкций.

Сращивание впритык — это когда два конца бруса помещают на опору и надежно соединяются скобами.

Соединение брусьев или бревен можно встретить при возведении стен или в верхней или нижней обвязке в каркасных домах. К основным видам соединений можно отнести вполдерева, вполулапу, шиповое и угловой сковороднем.

Врубкой вполдерева считается вырубка или срезка половины толщины на концах брусьев, после чего они соединяются под углом в 90 градусов.

Соединение вполулапа образуется при зарезке на концах брусьев наклонных плоскостей, благодаря которым брусья плотно соединяются. Размер наклона определяется по формуле.

Врубка угловым сковороднем очень похожа на врубку вполдерева, но отличительной чертой является то, что при таком соединении один из брусьев теряет небольшую часть в ширине.

Применение LVL-бруса в стропильных системах

Рубрика: Технические науки

Дата публикации: 13.05.2016 2016-05-13

Статья просмотрена: 636 раз

Библиографическое описание:

Федорец А. В. Применение LVL-бруса в стропильных системах // Молодой ученый. 2016. №10. С. 324-331. URL https://moluch.ru/archive/114/29896/ (дата обращения: 28.02.2020).

В настоящее время в Российской Федерации наблюдается спад строительства из-за тяжелой экономической ситуации. Анализ и свод информации для проектирования и строительства домов, показал, что есть возможность улучшения качества строительства, а путем введения новых технологий и материалов, что позволит сократить затраты, а следовательно, сделать строительство более эффективным в данной экономической ситуации. [1]

Работа посвящена изучению ЛВЛ-бруса, в частности, балок, на примере ферм стропильной системы. За объект для расчетов взято здание Военной академия связи имени С. М. Будённого, реконструированное в 2014 году. В работе рассмотрены положительные и отрицательные характеристики ЛВЛ-балок, рассмотрены различные узлы, а также их архитектура.

ЛВЛ появился в России относительно недавно, и пока не получил широкого применения. ЛВЛ является одной из разновидностей клееного бруса, который уже нашел применение в России в сооружении большепролетных конструкций. Обычный брус, больше 6 метров, изготавливают только по специальному заказу, а клееный можно сделать практически любой длины, но усложняется транспортировка. Также одной из разновидностью клееного бруса является гнутоклееный брус который, используется в современном строительстве для придания замысловатых сложных архитектурных форм конструкции. В частности, это загородные индивидуальные дома, спортивные центры и галереи. Одним из примеров использования таких конструкций выступает построенный недавно в Санкт-Петербурге аквапарк Питерленд, с самым большим куполом аквапарка в Европе (Рис 1).

Рис. 1. Купол аквапарка

Диаметр купола 90 метров, высота 45 метров. Высота балки у основания достигает 2-х метров. (Рис 2) Такую конструкцию невозможно было выполнить из цельного дерева.

Рис. 2. Опора купола

Помещение аквапарка находится в постоянных условиях повышенной влажности и из-за, этого металлические конструкции подвержены коррозии, поэтому вариант с клееным брусом был самый оптимальный. Данная конструкция покрыта специальной пленкой, повышенной прочности, по ней даже машина может ездить и она не порвется (но ножом проколоть можно), каждое окно состоит из трех слоев пленки: два слоя прозрачные, при чем настолько прозрачны, что их и не видно, а один слой с узорами листочков клена, чтобы свет рассеивался. Эта пленка имеет уникальные свойства: помимо того, что она ничего не весит, она отталкивает воду, пыль, снег, замечательно держит тепло, она еще и пропускает ультрафиолетовые лучи, благодаря чему, находясь в аквапарке, в любое время года можно загорать. Из стекла и металла подобная конструкция весила в несколько раз больше.

Сама форма купола более сложна по сравнению с обычным пролетом. Проектирование фабрик и ангаров с большими пролетами поставлено на поток, и не составляет большого труда. Но в таких конструкциях крыша выполнена из металлического профильного листа, а он непрозрачный что требовалось в аквапарке для естественного освещения. Стекло необходимой прочности для удержания снеговой нагрузки имело бы в десятки раз больший вес по сравнению с металлом. И для использования аквапарка зимой пришлось бы ежедневно очищать крышу от снега, что достаточно опасно и затратно. Поэтому проектировщики выбрали форму купола, благодаря которой снег не скапливается на поверхности, а также пленку, которая очень мало весит.

Благодаря данной концепции купол получился легким и воздушным. В то же время он сделан очень прочным, чтобы противостоять сильным ветрам с моря. Воздушная прослойка между слоями пленки хорошо удерживает тепло. А так же пленка не подвержена воздействию воды. В целом архитекторы выбрали наиболее удачный вариант, по моему мнению.

Постановка цели и задачи

Решаемой задачей является проведение расчетов в различных конфигурациях и с различными материалами конструкции:

- Выявление преимуществ и недостатков материала ЛВЛ-балок и древесины

- Выбор наиболее экономически выгодной схемы конструкции.

В работе использованы наиболее популярные материалы и их рыночные стоимости на 2016 год для последующего проведения анализа экономической эффективности.

Для расчетов будем использовать Систему автоматизированного проектирования (САПР) Autodesk Robot structural analysis professional, ранее мной не использованную и не изучаемую в нашем вузе.

Знакомство с программным комплексом Autodesk Robot structural

В нашем университете преподаются две программы для произведения расчетов, это SCAD office и ANSYS.

SCAD office изучался достаточно подробно и длительное время, но программа долгое время не обновлялась под современные компьютеры, имела устаревший интерфейс, замедляющий работу в ней. В целом даже масштабные расчеты в МКЭ выполняла достаточно хорошо, но медленно, но бывали и случаи ошибок в самых простых балках и рамах. Вызвано это плохой оптимизацией и поддержкой, современные многоядерные процессоры могут обрабатывать намного быстрее, но SCAD не использует их потенциал. Главным плюсом является наличие Российских ГОСТов и СНиПов. [5-6]

ANSYS- ему было уделено намного меньше времени, в России не так популярен и используется мало, но в целом показал себя хорошо. Намного лучше использует вычислительные мощности компьютера за счет специализированной связи с графическим ядром NVIDIA. Графический процессор построен по другому принципу в отличие от центрального процессора, в нем содержится в 1000 раз большее число ядер но, с меньшей мощностью, что позволяет производить многопоточные вычисления параллельно в разных ядрах а, не по очереди как это делается в ЦП. Если говорит более простым языком-то для модели в МКЭ с 1000 узлами видеокарта будет обрабатывать каждый узел на своем ядре параллельно от других, а центральный процессор поочередно. Конечно, производительности в 1000 раз мы не получим, так как узлы зависимы друг от друга и необходимо обмениваться данными между собой, но получить выигрыш в 2-4 раза возможно (Рис 3) [7-11]

Рис. 3. Диаграмма вычислительной мощности

Я решил изучить новую программу от самого именитого производителя программного обеспечения для инженеров от компании Autodesk. Классический AutoCAD, Revit, Civil 3D используются повсеместно, и хорошо связываются между собой и очень удобны при проектировании, но переносить модели из них в другие комплексы не очень практично и в процессе возникает много ошибок, так как компании конкуренты не хотят сотрудничать в плане взаимодействия. Поэтому я решил выбрать Autodesk Robot structural, который должен хорошо подойти для этих задач. К тому же Autodeck еще лучше взаимодействует с NVIDIA в вопросе многопоточных вычислений. [12]

Интерфейс напоминает смесь AutoCAD-а и ANSYS-а, также сгруппированы элементы (балки, колонны, узлы), аналогичная таблица со свойствами элемента, а добавление элементов взято из CIVIL 3D. Человеку, легко обращающемуся с AutoCAD, не составит труда разобраться и сразу перейти к работе. На выбор дается множество шаблонов для создания расчетной модели (Рис 4).

Рис. 4. Выбор типа расчетной модели

Построение расчетной модели, расчеты.

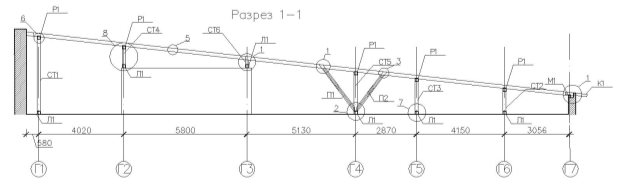

За объект для расчетов возьмем здание Военнаой академи связи имени С. М. Будённого, в частности, главный корпус с односкатной стропильной системой. Возьмем чертежи из готового проекта. (Рис 5)

Рис. 5. Разрез 1-1

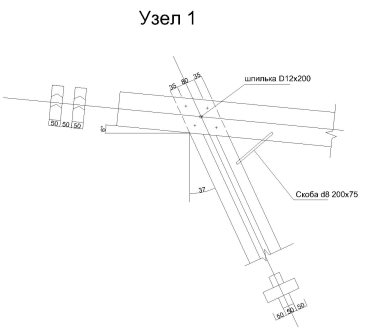

Как мы видим основная стропильная нога состоит из двух смежных досок 150х50мм, такое сечение было выбрано компанией застройщиком, по их мнению, оно универсальное и используется во многих проектах. Это отчасти правда так как в такое сечение удобно крепить подкос. Стойки выполнены из бруса 150х150мм. (Рис 6, Рис 7, Рис 8)

Рис. 6. Ферма конструкции

Рис. 7. Ферма конструкции

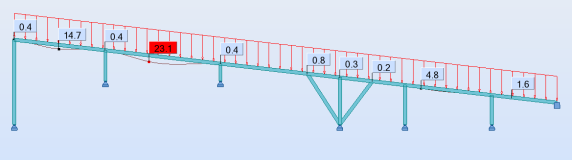

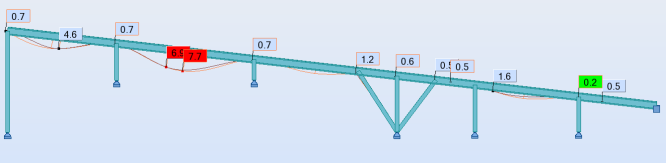

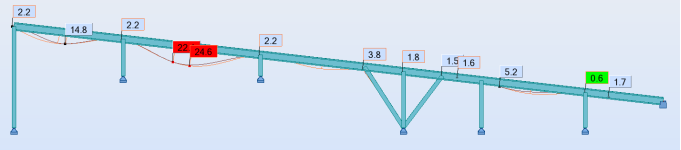

Построение модели в Robot-е стандартное и не вызывает трудностей. Шаг 1 метр. За расчетную нагрузку включая, вес листового железа и обрешетки возьмем усреднено 250 кг/м. Распределим ее по стропильной ноге и зная что конструкция и так выдерживает данный вес перейдем к расчетам по второму предельному состоянию, то есть к прогибам. Рис 9

Рис. 9. 1-я расчетная схема

Как мы видим, максимальный прогиб составляет 23мм, расстояние между этими балками 5800мм, допустимый прогиб в стропильной ноге 1200 что составляет 29мм, расчеты верны и удовлетворяют требованиям.

Теперь заменим стропильную ногу на двутавровую балку. Возьмем одно из наименьших сечений 300W (Рис 10), и произведем расчеты (Рис 11)

Рис. 10. Сечение балки

Рис. 11. 2-я расчетная схема

Максимальный прогиб составил 7,7 мм что в 3 раза меньше допустимого. Теперь увеличим нагрузку в 3,5 раза до 800кгм и выясним, выдержит ли конструкция. (Рис 12)

Рис. 12. 3-я расчетная схема

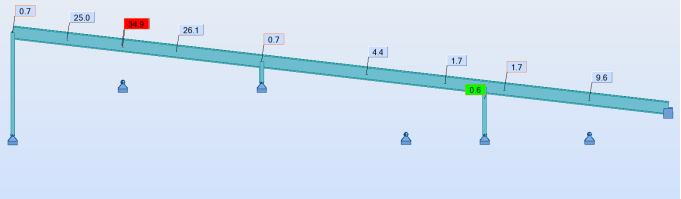

Максимальный прогиб составил 24,6 мм что в пределах нормы. Теперь, изменим конструкцию убрав лишние опоры и изменим сечение на максимальное 500мм высотой. Расчеты выполним стандартной нагрузкой в 250кгм (Рис 13)

Рис. 13. 4-я расчетная схема

Данная расчетная модель удовлетворяет всем требованиям и позволяет сэкономить на расходе древесины на стойках.

Расчеты показывают что ЛВЛ-брус хорошо справляется с поставленной задачей перекрытия больших пролетов.

1) Главным преимуществом ЛВЛ-бруса является большая несущая способность. Из этого вытекают другие положительные качества, такие как:

– экономия строительного материала.

– уменьшение трудозатрат на возведение, транспортировку, складирование и прочее.

– увеличение скорости строительства

2) Оптимальное экономически выгодное решение, увеличение шага до 2-3 метров, что сэкономит расход материала и время возведения в разы, либо изменение геометрии для получения более эффективного результата.

Программный комплекс AutodeskRobotstructuralanalysisprofessional справился с поставленной задачей.

LVL-брус — что это такое и почему стоит приглядеться к нему повнимательнее

LVL-брус или дословно «пиломатериал из слоёного шпона», от англ. Laminated Veneer Lumber, появился в нашей стране в 2009 году. Сейчас только два завода (в городе Торжок и в Нягани) освоили эту сложную, энерго- и ресурсозатратную, но уникальную во многом технологию. В сегодняшнем обзоре Homius.ru мы попробуем разобраться, в чём преимущество этого стройматериала, что такое LVL-брус, как и где его лучше использовать. Посмотрим внимательно на технологию изготовления и представим лучших на сегодняшний день производителей.

ЛВЛ-брус создается путём склеивания нескольких слоёв лущёного шпона хвойных пород

ЛВЛ брус – что это такое и где используется

Появился этот материал ещё в 60 годах в Соединенных Штатах Америки. Многослойная конструкция сразу «пришлась ко двору» за счёт своей удивительной прочности. Она достигается за счёт особого, параллельного расположения волокон, которое в 2 с половиной раза превышает показатели прочности клееного бруса.

К сведению! Число слоёв LVL-бруса может достигать 24. В среднем используются стройматериалы с толщиной 9-12 слоёв.

За свою продолжительную историю LVL-брус прекрасно себя зарекомендовал как материал, который отлично подходит для:

- возведения домов, дачных и хозяйственных построек, гаражей, складских помещений, а также сараев;

- спортивных сооружений, вольеров и будок для животных;

- киосков, торговых павильонов, а также будок для охраны сооружений высокой архитектурной и духовной ценности;

- возведения перекрытий для пола и крыш, стропильной системы каркасов зданий, лестниц, опалубки, оконных рам, дверей, а также межкомнатных перегородок.

В процессе температурной обработки материал приобретает не только большую прочность, но и практически становится неуязвимым к воздействию влаги и высоких температур, этот материал устойчив к древесным бактериям и не подвержен процессам гниения. Кроме того, брус не рассыхается, не выделяет конденсат, в отличие от любых других древесных строительных конструкций из не хвойных пород, таких как берёза, например.

Из LVL-бруса возводятся достаточно сложные в архитектурном исполнении конструкции

Среди основных преимуществ (кроме прочности) можно назвать лёгкость монтажа, низкую себестоимость возведения объектов по сравнению с другими материалами. Благодаря лёгкости брус и ЛВЛ-балка хорошо зарекомендовали себя при строительстве конструкций в сейсмически опасных районах. Материал, за счёт отсутствия пор, плохо горит, а само возгорание происходит существенно медленнее, чем у других древесных материалов.

К сведению! Именно поэтому один из заводов по производству конструкции появился в Ханты-Мансийском автономном округе. Так как эти строения легко возводятся, отлично держат тепло, подходят для возведения временных построек в местах с холодным и влажным климатом, к примеру, на болотах.

Кроме этого материал не подвержен усадке, хорошо подавляет шум, держит тепло. А вот недостатком считается низкая паропроницаемость и вероятные испарения некоторого количества клеящего вещества, что не столь критично при соблюдении технологии производства, но несколько снижает его показатели экологичности, по сравнению с традиционными домами из дерева.

Свойства клееного бруса ЛВЛ: изучаем нюансы

Для создания бруса используется исключительно хвойные деревья: лиственница, ель, сосна. Сырьё отбирается сразу в момент вырубки: используются деревья только лучших сортов без изъянов и дефектов, причём дерево используется разной плотности. Используют самую прочную, надкорневую древесину. После очистки верхнего слоя бревна очищают, добираясь до пластин шпона.

При создании слоя шпона (обычно он достигает толщины в 3 мм) волокна размещаются параллельно, что обеспечивает максимальную прочность на торцах балок. Как уже говорилось выше, таких слоев в готовой балке может быть от 7 до 9-ти. Этот материал способен выдерживать высокую прочность на изгиб. Предел прочности, по сравнению с другими материалами, у ЛВЛ-бруса значительно выше.

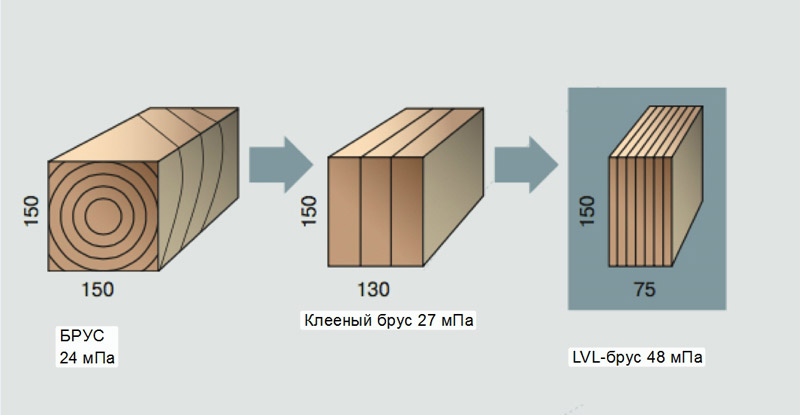

Показатели предела прочности обычного бруса, клееного и ЛВЛ бруса в мПа

Дома из ЛВЛ-бруса считаются одними из самых прочных и крепких. Со стороны кажется, что технология создания бруса похожа на производство фанеры, но это не так. В фанере волокна направлены перпендикулярно, что увеличивает прочность поверхности. А в технологии создания LVL-бруса всё волокна укладываются параллельно.

К сведению! В США и Европе ЛВЛ-брус используют в основном в качестве коньковых балок или стропильных ног. Кроме того, благодаря тому, что длина балок может превышать 30 метров, этот материал очень удобно использовать для установки межэтажных перекрытий.

Если говорить о свойствах клееного бруса LVL, то он имеет следующие характеристики:

- влажность – от 8 до 12%;

- количество слоёв шпона — от 9 до 24 шт.;

- высота бруса – от 19 до 106 мм;

- длина бруса – 36 м;

- шероховатость (зависит от качества обработки), максимум 320 мкм;

- максимальное отклонение в плоскости – не больше 1,5 мм;

- сопротивляемость вдоль волокон на изгиб – 48 МПа;

- сопротивляемость на растяжение – от 16,5 до 22,5 МПа;

- огнеупорность – класс Е;

- износоустойчивость – 4;

- показатели выделения формальдегида – Е1;

- плотность изделий – 480 кг/м³;

- скорость обугливания – 0,7 мм/мин.

Эксплуатационные характеристики LVL-бруса

Как мы уже замечали, по прочности и крепости клееный брус значительно превосходит обычную древесину. В процессе склеивания и прессовки хвойного шпона деревьев разных пород, соединения разной плотности равномерно распределяется по всему брусу, что исключает его дальнейшее продольное и поперечное искажение в размерах, обеспечивая равные характеристики по всей длине изделия в течение всего периода использования. Благодаря высокой плотности материал не впитывает влагу, сохраняя свои размеры, а что наиболее важно – неизменный вес. Эта характеристика наиболее важна при устройстве каркасов, оснований и перекрытий.

Именно поэтому этот материал используется для монтажа пролетов и опорных конструкций

Соединения не потеряют свою форму, а размеры останутся неизменными даже в условиях повышенной нагрузки. Клееный брус используют для перекрытия больших пролетов, в частности, при строительстве кровель спортивных сооружений.

По устойчивости к внешнему влиянию lvl-брус превосходит даже железобетон

Очень часто из материала возводят оранжереи, бассейны, бани и другие помещения высокой влажности. А многослойность изделия обеспечивают её достаточно высокие противопожарные характеристики.

К сведению! Находясь в зоне открытого огня lvl-брус тлеет очень медленно, скорость его обугливания составляет 0,7 мм/мин при температуре 300°С, а сами конструкции не будут терять устойчивости в течение часа.

LVL-брус показывает отличные морозостойкие характеристики. Его хорошо использовать в качестве консольной опоры для балкона. Даже в морозную погоду свойства материала исключат возникновение конденсата из-за перепада температур, а также защитят балки от гниения. Материал обладает отличными теплотехническими характеристиками.

Нередко брус используют для строительства коробок-оснований для фундамента каркасных домов

Известно, что этот материал обладает высокими влагоизоляционными характеристиками. При строительстве перекрытий ему тоже нет равных: проверено, что прессованный брус хорошо изолирует шум, обеспечивая тишину и покой всем домашним.

Оптимальные веса и размеры клееного бруса

Клееный брус обладает рядом преимуществ относительно привычного для нас древесного материала из цельной древесины. Если длина последней напрямую связана с высотой дерева, о LVL-брусе так сказать нельзя. Длина бруса чаще всего ограничена лишь возможностями транспортировки. С другой стороны, при меньшем поперечном сечении брус имеет более высокие показания прочности, что существенно экономит строительные ресурсы и площади при возведении жилья.

Обычный клееный брус чаще всего выпускается в трех размерах: 80×240 мм, 120×240 мм, 160×320 мм, тогда как при одинаковом показателе предела прочности на изгиб, LVL-брус может иметь более скромные размеры: 45×280 мм, 51×300 мм, 69×400 мм, так как несущая способность его значительно выше при меньших размерах в поперечном сечении.

К примеру, если необходимо перекрыть пролёт длиной в 10, то объем балки, если она выполнена из LVL бруса, будет в полтора раза меньше, чем обычная из клееного бруса

Технологический процесс производства ЛВЛ-бруса

Сегодня мы уже не раз говорили об уникальных характеристиках LVL-бруса. Как же происходит процесс создания такого прочного строительного материала?

Рассмотрим технологию производства LVL-бруса более подробно:

- Первый этап — подготовка древесины. Сначала древесину очищают от коры, снимая весь защитный слой.

Вот так выглядит еще не спрессованный шпон

К сведению! На этом этапе сырьё более низкого качества отбраковывается. Его используют для изготовления ограждений.

После проведения отбраковки идеально подогнанные листы шпона склеивают специальным составом в единое полотно толщиной от 9 до 24 штук с помощью специального пресса. Далее брус распиливают по заданным размерам в бруски, плиты, балки и брус.

После этого идет финальная проверка и маркировка готового стройматериала на соответствии заданным параметрам

Особенности ЛВЛ-бруса торговой марки Ultralam (Ультралам)

Клееный брус и плиты из Ultralam™ — один из самых высококачественных материалов, производимых в нашей стране по инновационной технологии глубокой переработки древесины.

Производство было запущено в апреле 2009 года на заводе «Талион Терра» в Тверской области в г. Торжок

На сегодняшний день завод считается одним из самых лучших в этой сфере производства. На предприятии установлено японское, немецкое оборудование высочайшего качества, которое позволяет соблюсти все технологические нюансы во время производства и обработки древесины.

К сведению! На заводе установлен специальный пресс, который считается одним из самых длинных в мире. Он позволяет создавать блоки длиной до 55 метров. Кстати, производство бруса марки «Ultralam» является безотходным, отбракованное сырье идет на производство топливных гранул или паллет высокого качества.

Предприятие изготавливает плиты и брус разных характеристик. Качество и несущая способность зависит от направления волокон, а также сорта материала, идущего на шпон

Существует несколько типов бруса, которые производятся на предприятии. Для удобства основные характеристики мы приведем в таблице.

| Разновидность бруса | Особенности | Область применения |

| Ультралам Rb | Шпон изготавливается из березовой древесины, волокна имеют параллельное направление | Готовые конструкции могут использоваться в качестве несущих конструкций |

| Ультралам Rs | Для изготовления сырья используется шпон сортов G1‑G2 (преимущественно сорт G1), слои имеют параллельное направление волокон | Готовые конструкции могут использоваться в качестве несущих конструкций |

| Ультралам R | Все слои шпона имеют параллельное направление волокон, для изготовления используется шпон сортов G1‑G2 (преимущественно сорт G2) | Готовые конструкции могут использоваться в качестве несущих конструкций |

| Ультралам X | Некоторые слои имеют взаимно перпендикулярное направление волокон, для изготовления используется шпон сортов G2‑G3 | Готовые конструкции могут использоваться в качестве ограждающих, а также несущих конструкций с некоторыми ограничениями |

| Ультралам I | Направление волокон хаотичное: как перпендикулярное, так и параллельное, в качестве сырья используется шпон сортов G3‑G4 | Готовые конструкции могут использоваться в качестве ограждающих конструкций, а также заготовок для производства мебели и дверей |

Добавим, что каждый из этих типов готового материала имеет очень высокие эксплуатационные характеристики, что доказывает достаточно большой спрос на брус в Европе и странах Азии.

Ведущие производители ЛВЛ-бруса

Как мы отмечали в самом начале статьи, в России всего два крупных производителя, которые занимаются производством LVL-бруса. Однако, это не значит, что только эти два предприятия полностью захватили рынок. В России существует еще один иностранный производитель, который весьма уверенно занимает эту нишу.

Брус торговой марки Керто (Финляндия) достаточно неплохо покупают для возведения разного рода быстровозводимых каркасных объектов

Второй российский производитель – ЛВЛ-ЮГРА, фирма юридически зарегистрирована в Тюмени, однако производство открыто сразу в нескольких городах ХМАО, первый из которых появился в городе Нягань.

Сфера применения ЛВЛ-бруса

Ассортимент, как вы успели заметить, достаточно широк. Производители выпускают как монолитные плиты, кровельные панели, несущие конструкции, а также брус для монтажа оснований каркасных строений и несущих конструкций пола. Кроме того, часть сырья идёт на создание ограждающих материалов.

Дома из LVL-бруса

Впрочем, наиболее привлекательным выглядит возможность возведения домов из этого материала. Кто-то предпочитает использовать прессованный брус в качестве каркасных конструкций, кто-то – для возведения кровель и перекрытий.

Преимущество таких строений – быстрые сроки монтажа, обычно их возводят за сезон. Чаще всего весь процесс не занимает больше 3 месяцев. Для примера можно привести проект каркасного дома с мансардой.

Готовые проекты каркасных домов из LVL-бруса можно найти практически в каждом регионе нашей страны

LVL-брус может использоваться для возведения: стропильных ног кровли, внутренних перегородок и перекрытий, межэтажных перегородок и внешних стен.

Отдельные виды продукции из ЛВЛ-бруса

ЛВЛ-брус может использоваться в качестве арок для уличных конструкций: кафе, открытых площадок, сцен, возведении ферм и ангаров, монолитных конструкции для возведения модульного жилья, а также лестничных проёмов. Цена LVL-бруса будет зависеть от многих факторов: качества шпона, количество слоёв, сырья.