Газобетон. Виды и состав. Плюсы и минусы. Применение и особенности

Газобетон – это ячеистый строительный материал с внутренними шарообразными пустотами диаметром 1-3 мм. Благодаря пористой структуре он отличается легкостью и сравнительной дешевизной изготовления.

Из чего состоит газобетон

В состав газобетона входит 5 компонентов:

- Кварцевый песок.

- Цемент.

- Известь.

- Алюминиевый газообразователь.

- Вода.

Изначально осуществляется смешивание воды, цемента, песка и извести. В результате получается цементно-песчаный раствор, обычно применяемый для кладки. После того как масса достигает однородной консистенции в нее вносится алюминиевый газообразователь. Он вступает в химическую реакцию с известью, в которой содержится кальций оксид. Раствор увеличивается в объеме, поскольку в нем выделяется водород. Масса наполняется небольшими пузырьками диаметром до 3 мм. Благодаря наличию цемента смесь затвердевает.

Преимущества и недостатки материала

Свойства газобетона делают его одним из самых востребованных строительных материалов для кладки стен. Этому способствует:

- Малый вес.

- Невысокая стоимость.

- Возможность использования для строительства зданий высотой до 9 этажей.

- Морозоустойчивость.

- Паропроницаемость.

- Экологическая безопасность.

- Звукоизоляционные свойства в 3-5 раза выше, чем у кирпича аналогичной толщины.

- Пожаробезопасность.

- Простой разрез и штробление.

- Хорошая адгезия со штукатурками.

Материал способен переносить контакт с огнем до 3-7 часов. Это делает его полностью пожаробезопасным. Газобетон может применяться в строительстве в любых климатических условиях. При отделке специализированными штукатурными составами стены из газобетона способны поддерживать оптимальный микроклимат в помещении, поскольку могут регулировать влажность.

Изделия из газобетона достаточно легкие. Очень большим достоинством материала является простота его резки. Для его раскроя могут применять инструменты предназначенные для работы с древесиной. Материал легко пилится ножовкой, сабельной пилой, циркуляркой.

Для газобетона характерны и некоторые недостатки, которые не проявляются, если материал применяется с точным соблюдением технологии. Он не терпит нарушения оптимальных условий использования. При его применении важны точные расчеты и отсутствие контакта с сыростью.

Недостатками газобетона являются:

- Высокая впитываемость влаги.

- Хрупкость.

- Плохое удержание крепежа.

Если изделие из газобетона имеет прямой контакт с жидкостью, то она в большом количестве впитывается в толщу материала. При повторении намокания он растрескивается или может превращаться в труху. Газобетон достаточно легко крошится. Его нельзя бросать, ударять, неравномерно нагружать.

Плотность газобетона

Определяющим качеством, влияющим на прочностные характеристики газобетона, является его плотность. Чем она выше, тем меньше пузырьков газа в толще, что естественно увеличивает фактическую массу. Наиболее распространенные в продаже газобетонные изделия с плотностью от 300 до 600 кг/м³. Самыми востребованными марками являются D500 и D600. Менее плотные изделия сминаются при механическом воздействии, поэтому имеют узкоспециализированное использование.

Сфера применения и форма выпуска

Материал получил широкое распространение в частном и промышленном строительстве. Его применяют для возведения несущих стен, межкомнатных перегородок и т.п.

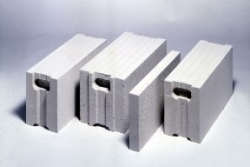

Газобетон продается в виде газоблока. Он представляет собой готовый блок различного размера, применяемый для выполнения кладки. Также возможно непосредственное производство газобетона на строительной площадке. Он делается в виде жидкого раствора, который заливается в заранее подготовленную опалубку. После застывания смеси получается монолитная стена.

Что касается газоблока, то он чаще всего имеет длину 60 см, высоту от 20 до 35 см, и толщину от 5 до 40 см. Более крупные блоки считаются редкостью, поскольку они тяжелые. Газоблоки могут иметь правильную форму или оснащаться соединением шип-паз на торцах, что обеспечивает более надежное соединения между собой при выполнении кладки.

Тонкие блоки шириной от 5 до 10 см применяются для строительства межкомнатных перегородок. Изделия сечением от 20 до 40 см предназначены для несущих стен. Стоит отметить, что технология кладки стены в несколько блоков практически не применяется. При строительстве подбирается газоблок оптимальной ширины и укладывается одним рядом. Нередко можно встретить одновременную кладку блока параллельно с рядом облицовочного кирпича. В таком случае фасад не нуждается в оштукатуривании.

Помимо обычного и пазогребневого газоблока также выпускается специализированный U-блок, имеющий П-образное сечение. Он предназначен для закладки арматуры и заливки обычным бетоном для создания армопояса или перемычек над дверными и оконными проемами.

Газоблок поставляется на поддонах, упакованных в пленку. В одну полету в среднем помещается 1,8 м³. Объем может варьироваться в зависимости от фактического размера блоков. К примеру, при габаритах блоков 200х250х600 мм объем на поддоне составит 1,92 м³.

Материалы для кладки и штукатурки

Для кладки газобетонных блоков применяются 3 материала:

- Цементно-песчаная смесь.

- Специализированные цементные клеи.

- Клей-пена.

Цементно-песчаная смесь является наименее подходящим материалом для кладки газобетона. Однако ее применение все же необходимо при выравнивании первого ряда. Дело в том, что фундамент зачастую не является идеально ровным. В связи с этим для кладки блоков по уровню, отдельные элементы необходимо поднимать на значительную высоту, более нескольких миллиметров. Это недостижимый показатель для клея и пены. Цементно-песчаная смесь накладывается слоем нужной толщины, чтобы разместить блок в требуемый уровень. После выравнивания первого ряда и застывания раствора осуществляется дальнейшая кладка на специализированный клей или пену.

Специальный цементный клей для газобетона применяется чаще всего. Он расходуется очень экономно, поскольку наносится под гребенку 8 мм. Благодаря этому слой всегда одинаковый, что облегчает выравнивание блоков по уровню. Применение клея позволяет нивелировать незначительные погрешности в высоте блоков. Если отдельный газоблок немного выше, то его можно присадить на 1-2 мм ниже, чем остальные.

Клей-пена применяется только при работе с идеально ровными блоками. Она наносится из баллона с помощью специализированного пистолета. Ее использование не позволяет выравнивать кладку по высоте, как при нанесении цементного клея. Если во время кладки между блоками получается ступенька, то убрать ее можно только шлифовкой.

Газобетон нуждается в армировании. Для этого в каждом четвертом ряду делается штроба, в которую укладывается металлическая или стеклопластиковая арматура. Штраба заполняется используемым при кладке клеем. Применение вместо него цементно-песчаной смеси не допускается, поскольку она не позволяет достигнуть необходимых механических характеристик армирования.

Для оштукатуривания газобетона может применяться:

- Специализированная цементная штукатурка.

- Гипсовая штукатурка.

Специализированный состав продается в мешках массой 25 и 30 кг. Он может применяться для оштукатуривания стен изнутри и снаружи помещений. Он имеет очень хорошую адгезию к газобетону. Поскольку при кладке газоблоком можно получить очень ровные стены, то штукатурка наносится слоем всего несколько миллиметров, что минимизирует расходы.

Внутри помещения обычно применяется гипсовая штукатурка, поскольку она имеет светлый оттенок, что важно для дальнейшего декорирования. Для наружного выравнивания стен она непригодна.

Перед тем как оштукатурить газобетон, его необходимо загрунтовать грунтовкой глубокого проникновения. Важно обязательно применять штукатурную армирующую сетку, позволяющую скрыть растрескивание стен. Трещины не редкость для газобетонной кладки, что вызвано неравномерной усадкой фундамента.

Базовый набор инструментов для работы с газобетоном

Газоблок требует использования особенных инструментов, которые обычно не применяются при выполнении кладки кирпичом или другими материалами.

При возведении стен необходимо подготовить:

- Ручную ножовку с крупным зубом.

- Ножовку по металлу.

- Кельму.

- Гладилку или шпатель с гребенкой 8 мм.

- Ручной штроборез.

- Терку.

- Щетку или метелку.

- Резиновую киянку.

Специализированная ручная ножовка с крупным зубом для газобетона применяется для разрезания блоков. Ножовкой по металлу осуществляется разрезка стеклопластиковой арматуры. Кельмой набрасывается раствор на кладку, с помощью гребенчатого инструмента клей распространяется по обоснованию. Штроборез используется для подготовки штробы для закладки арматуры. С помощью терки снимаются возможные ступеньки, получаемые при кладке неровных блоков. Щеткой или метелкой осуществляется очистка блоков от пыли, что улучшает адгезию клея. Киянкой осаживается газоблок по уровню. Использование вместо нее молотка не допускается, поскольку газобетон при ударе металлическим бойком может расколоться.

Для выполнения ровной кладки натягивается шнур, а также используются традиционные контрольные инструменты, такие как пузырьковый уровень, отвес. При работе с газобетоном летом блоки рекомендовано смачивать для замедления высыхания клея. Грунтовка при кладке не практикуется.

Технологический процесс производства газобетонных блоков

Сегодня технология производства газобетонных блоков интересует всех, кто планирует строить загородный дом или открывать бизнес по производству ячеистых бетонов. Ведь этот строительный материал является очень удачным выбором в плане прочностных и теплоизоляционных характеристик, и к тому же изготовление газобетона может быть достаточно выгодным бизнес-проектом.

Сегодня технология производства газобетонных блоков интересует всех, кто планирует строить загородный дом или открывать бизнес по производству ячеистых бетонов. Ведь этот строительный материал является очень удачным выбором в плане прочностных и теплоизоляционных характеристик, и к тому же изготовление газобетона может быть достаточно выгодным бизнес-проектом.

Что нужно знать о ячеистом бетоне?

Газобетон представляет собой искусственный камень с микроскопическими воздушными порами. Еще одно его название — автоклавный ячеистый бетон, и оно само по себе говорит о технологии его производства. Газоблоки обладают прекрасными энергосберегающими характеристиками именно благодаря своей пористой структуре. Кроме того, они отличаются относительно небольшим весом, в том числе по сравнению с кирпичом и другими видами строительной керамики.

Газобетонные блоки — это строительный материал, который может использоваться как для возведения внутренних перегородок, так и для несущих конструкций. Он не подойдет для высотных зданий или промышленных объектов, но в индивидуальном строительстве он прекрасно себя зарекомендовал. Относительно легкие газоблоки не оказывают большой нагрузки на фундамент, что позволяет сократить расходы на устройство основания. Кроме того, они обладают большими размерами, и это позволяет ускорить процесс строительства.

Состав газобетонных блоков

Все перечисленные преимущества этого строительного материала обусловлены его составом. Все, из чего состоит газобетон, — это цемент, кварцевый песок и газообразователь, в роли которого выступает алюминиевая пудра. Некоторые производители добавляют в состав гипс, известь, золу, другие ингредиенты.

Таким образом, газобетон делается на основе сухих компонентов, которые размешиваются с водой. Для этих целей подходит любая техническая чистая вода, соответствующая требованиям ГОСТа 23732-79. При этом важна температура воды. Желательно, чтобы она была не ниже 45°С, поскольку это ускорит твердение блоков, повысит их прочность, а для предприятия это выгодно тем, что увеличится производительность линии в целом. Таким образом, многие производители подогревают воду, поскольку более высокая температура означает лучшее качество материала. А еще это помогает уменьшить количество используемого цемента, поскольку нагрев воды стимулирует активность сухих компонентов смеси.

Производство газобетона требует довольно серьезного подхода к выбору песка. Теоретически для этих целей подойдет как карьерный, так и речной песок, но важно, чтобы в нем содержалось как можно меньше илистых или глиняных частиц. Также важно выбрать размер зерен — не более 2 мм. Технология производства газобетона автоклавным способом позволяет заменить песок шлаком или золой, полученным от металлургических производств. Золы ТЭС помогают получить газобетон с меньшей плотностью. Это помогает дополнительно сократить расходы на производство материала.

Для изготовления газобетонных блоков необходим портландцемент марок М400 и М500. Лучше всего, чтобы портландцемент соответствовал требованиям ГОСТа 10178-85. А вот алюминиевая пудра должна быть марок ПАП-1 или ПАП-2 — она и выполняет роль газообразователя. Иногда для тех же целей применяется специальная паста. Это может быть и суспензия, поскольку пылевидный алюминий не так удобен при замешивании раствора. Могут применяться и суспензии на его основе.

На чем основано действие алюминиевого порошка? Он вступает в реакцию с цементным или известковым раствором, обладающим свойствами щелочи, и в ходе этого химического процесса образуются соли (алюминаты) кальция и газообразный водород, обеспечивающий формирование пор.

Для производства газобетона очень важно сделать правильный расчет расхода по каждому компоненту исходного сырья. Существуют стандартные рекомендации для автоклавных газоблоков. Исходя из такой рецептуры, на весь объем смеси берут 50-70% цемента, 0,04-0,09% алюминиевого порошка и до 20-40% песка. Кроме того, понадобятся вода (0,25-0,8%) и известь (1-5%). Таким образом, для того чтобы получить 1 кубометр газобетона, нужно взять до 90 кг цемента, до 300 л воды, извести — 35 кг, песка — 375 кг, алюминиевого порошка — 0,5 кг. Но это количество может быть скорректировано уже в условиях конкретного производства в зависимости от качественных характеристик самого сырья.

Какое оборудование понадобится?

Технология изготовления газобетона относительно проста. Тем не менее кустарными методами здесь обойтись не получится. Нужно приобрести специальное оборудование, которое обычно заказывают в комплексе у производителя или его официального представителя, — это наиболее выгодный вариант. Это не одна какая-то установка, это целый автоматизированный мини-завод. Иногда производитель даже предоставляет услуги специалиста, который проконсультирует относительно монтажа такой линии, поможет ее наладить и подобрать оптимальный состав для смеси, используемой для такого оборудования.

В линию входят различные устройства, и теоретически каждое из них можно купить по отдельности, если по каким-то причинам одно выйдет из строя. Речь идет о таких вещах, как формы и предназначенные для их транспортировки передвижные поддоны, устройства для резки готовых блоков, смесители для газобетона, дозаторы для сыпучих материалов и т.д. Но главное — это печь-автоклав, ведь речь идет именно о производстве автоклавных газоблоков, отличающихся наиболее высокими качественными характеристиками.

Оборудование для производства газобетона делится на несколько типов. Выбор конкретного варианта зависит от требуемой суточной производительности, от того, сколько работников планирует нанимать предприниматель, и как будут организованы смены. Возможны следующие варианты:

- Стационарные линии обладают суточной производительностью до 60 кубометров готовой продукции. Как правило, для них нужны складские и производственные помещения площадью не менее 500 м². Главной особенностью таких линий является то, что формы подъезжают к стационарно установленному смесителю и там заполняются раствором, после чего выполняются все остальные технологические этапы. Это очень простая технология, для того чтобы обслуживать такую линию, достаточно нанять одного дополнительного работника.

- Конвейерные линии нужны там, где требуется большая производительность — до 75-150 м³ в сутки. Здесь производство осуществляется более быстрыми темпами (конечно, сроки созревания изделия не меняются, от линии это не зависит). Однако конвейерные линии требуют больших по площади производственных помещений, а для их обслуживания понадобится не менее 8 человек, хотя большинство технологических процессов здесь происходит в автоматическом режиме.

- Мини-линии не могут похвастаться высокой производительностью, до 15 кубометров готовых блоков в сутки. Отличием от стационарных линий является то, что движется в них смеситель, а формы установлены стационарно. Главное преимущество — им не нужны большие производственные площади, достаточно 140-160 м², так что в качестве стартового варианта они пользуются популярностью.

В частном строительстве часто используют мобильные установки, которые нужны для самостоятельного изготовления газоблоков. Это окупается, причем по расчетам специалистов расходы на строительство снижаются примерно на 30%. Мобильные установки поставляются в комплекте с компрессором. Работают они даже от бытовой электросети.

Этапы производства

Газобетон бывает двух видов — автоклавный или неавтоклавный. Последний вариант стоит дешевле, хотя полученный материал и отличается более низкой прочностью. Тем не менее из-за того, что себестоимость его изготовления ниже (не нужно покупать автоклав, содержать его, платить дополнительно за энергию), он является довольно популярным вариантом, поэтому его стоит рассмотреть подробнее. Если предприниматель намерен выпускать неавтоклавный газобетон, технология производства для него должна сводиться к следующим основным этапам:

- Точная дозировка всех описанных выше компонентов, а затем тщательное их перемешивание. При наличии соответствующего оборудования этот этап отнимает не более 10 минут.

- Подготовленную массу с помощью специального оборудования выгружают в специальные формы (их заполняют только наполовину, поскольку смесь будет увеличиваться в объеме в процессе газообразования). Этот процесс будет протекать в течение 4-х часов. За это время смесь заполняет отведенный ей в форме объем, а иногда даже его ей бывает мало. Тогда через 2 часа излишки можно будет убрать.

- Процесс выдержки изделий занимает около 16 часов, и по истечении этого срока происходит их распалубка и перегрузка на поддоны, где они будут набирать так называемую отпускную прочность. Этот этап отнимает еще 2-3 дня. После этого изделия можно отправлять на склад, но продавать их еще рано, поскольку свою марочную прочность они наберут только на 28-е сутки.

Изготовление газобетонных блоков с применением автоклава на первых этапах практически ничем не отличается от описанной выше технологии. Сначала нужно отмерить необходимое количество всех компонентов (желательно, чтобы это было сделано с помощью дозаторов, это поможет повысить точность). Затем всю эту массу загружают в смеситель и тщательно перемешивают. Иногда специалисты для этих целей предлагают использовать бетономешалку. Затем вводят газообразователь — это происходит через 10-15 минут перемешивания исходных ингредиентов. Алюминиевый порошок в любом случае вступает в реакцию с раствором, для этого ему не нужно автоклавирование.

Полуфабрикат разливают по формам, выдерживают положенные 4-6 часов, после чего производится нарезка газоблоков. До набора прочности они должны полежать еще 10-18 часов.

Но самое важное — знать, как делают автоклавирование после всех описанных выше процедур. Сформированные блоки перегружают в специальную печь, в герметичную камеру, где при высокой температуре каждый блок обрабатывают насыщенным водяным паром. Давление при этом также должно быть высоким — до 12 кг/см².

Неавтоклавный бетон сушат в естественных условиях, но для автоклавных изделий этого не нужно. Тем не менее и их нужно держать около 28-30 суток на складе, где они будут набирать марочную прочность.

Мало знать, как делать газобетон, нужно еще суметь доставить его потребителю. Для этого газоблоки пакуют в специальную термоусадочную пленку и транспортируют на деревянных поддонах.

Строительство домов

Этот уникальный материал широко используется в домостроении. Он подходит для возведения всех типов стен, в том числе и несущих. Отличные звукоизоляционные свойства, пожаробезопасность, морозостойкость и легкий вес позволяют применять его при строительстве промышленных баз, животноводческих ферм, жилых домов. Газобетонные блоки не подвержены гниению по сравнению с древесиной. Кладка осуществляется намного быстрее, чем из кирпича, при этом и цена газобетона существенно ниже. В статье рассмотрим основные характеристики газобетона и этапы строительства из него.

Содержание:

Технология производства газобетона

Ячеистая структура составляет почти 85% объема всего блока, поэтому данный материал отличается весьма легким весом. Все составляющие (кварцевый песок, цемент, известь) затворяются обыкновенной водой и размешиваются в специальном смесителе в течение 5 минут. Водород, образованный реакцией между алюминиевой пастой (пудрой) и известью, образует поры. Пузырьки размерами от 0,6 до 3 мм равномерно рассредоточиваются по всему материалу.

В металлических емкостях или формах протекают основные химические реакции. Смесь подвергается вибрации, способствующей схватыванию. После затвердения, все неровности с поверхности снимаются стальной струной. Пласт разделяется на блоки, и затем они отправляются в автоклавную установку. Конечная калибровка готовых блоков осуществляется фрезерной машиной.

Прежде чем купить газобетон, надо поинтересоваться с применением какой обработки он был произведен.

- Автоклавная обработка. Данный этап значительно улучшает технические характеристики газобетона. Здесь в течение 12 часов при высоком давлении проводится обработка паром, температура которого составляет почти 200°С. Такой процесс нагрева делает текстуру более однородной, тем самым улучшая прочностные свойства (не менее 28 кгс/м²). Его удельная теплопроводность составляет 0,09-0,18 Вт (м∙К), что позволяет возводить стены в один ряд (400 см) практически в любых климатических условиях, но исключая северные районы.

- Неавтоклавная технология заключается в естественном затвердении смеси. В этом случае его вполне можно произвести своими руками, так как здесь не требуется специального оборудования. Прочность блоков при таком производстве не превышает 12 кгс/м².

Свойства газобетонных блоков

- Легкость. Блок D500 размерами 30х25х60 см весит около 30 кг, для кладки того же объема потребуется 22 кирпича, вес которых в два раза больше ≈ 80 кг.

- Теплопроводность. Ячеистая структура создает теплоизоляционный эффект. Также данный материал способен сохранять тепло, а в летний сезон – приятную прохладу. Здесь следует отметить, что теплопроводность блока толщиной 375 мм равнозначен кладке из кирпича более чем в полметра.

- Пожаробезопасность. Сырье, используемое в производстве, имеет минеральное происхождение, по своим свойствам – не горючее. Поэтому блоки способны выдержать воздействие открытого пламени в течение 3 часов.

- Морозоустойчивость. При соблюдении технологии на всех этапах строительства, данный материал способен выдержать более 25 циклов заморозки/оттаивания.

- Прочность. Высокий показатель прочности на сжатие достигается путем его прохождения через автоклавную установку. Например, прочность блока D500 равна 28-40 кгс/см³. Такие параметры позволяют использовать его при возведении несущих стен строения до 5 этажей.

- Экономичность. Благодаря большим габаритам и легкому весу этапы строительства осуществляются быстрее, чем из других материалов. Такие монтажные работы может выполнить даже один человек. Эти характеристики снижают затраты на транспортировку и расходы на устройство фундамента.

- Легкость обрабатывания. Придать ему любую форму можно при помощи ручных средств, например, ножовки или пилы. Блок легко режется, сверлится. Выполнить штробление, забить гвоздь или проделать рабочее отверстие под розетку не составит труда. Это свойство материала позволит воплотить в жизнь интересные и оригинальные проекты из газобетона любой сложности.

- Экологичность. Новые технологии дают возможность производить этот материал из сырья, не выделяющего токсичных веществ. По экологической чистоте он уступает лишь древесине, но при этом не подвержен горению, гниению, воздействию насекомых.

Размеры блоков газобетона

Газобетонные блоки бывают перегородочными и стеновыми. К первым относятся блоки толщиной от 75 до 200 мм, а ко вторым – от 250 мм и более. Перегородочные предназначаются для межкомнатных стен, внутренних ненесущих конструкций. А стеновой газобетон применяют для возведения несущих стен здания или иного сооружения.

- Блоки толщиной в 75 мм в основном используют в качестве утепления несущих черновых стен, например, из кирпича.

- С размерами 20 и 25 мм применяются для возведения стен хозяйственных или бытовых построек, не требующих особых энергосберегающих свойств (гаражи, сараи).

- Для кладки несущих стен подходят блоки, толщина которых составляет от 375 мм и выше. В этом случае для утепления постройки в определенных климатических регионах, будет достаточно только выполнить штукатурные работы на внешних стенах.

Также важно знать:

- Газобетонные блоки производятся с плотностью 350, 400, 450, 500, 600, 700, маркируются буквой D.

- Длина может составлять 600 и 625 мм.

- Ширина – 75, 100, 150, 200, 250, 300, 350, 375, 400, 500 мм.

- Высота – 200, 250 мм.

- Плотность на сжатие – от 1,0 до 7,5 мПа.

- Морозостойкость находится в диапазоне от 15 до 50.

- Усадка при высыхании не превышает 0,5 мм/м, данный параметр соответствует всем размерам блоков.

Инструмент для обработки газобетонных блоков

Этот пористый материал имеет низкую плотность, поэтому его легко обрабатывать. И благодаря правильной геометрической форме кладка блоков производится без каких-либо затруднений. Не прикладывая больших усилий, газобетон позволяет выполнить штробление под коммуникации и воплотить самые сложные архитектурные замыслы.

Блокам можно придать любой наклон, скос. Для строительства небольших бытовок, хозяйственных построек используется обычная ножовка с лезвием по металлу или ручная пила. Такой инструмент идеально подходит для малых объемов, где необходимо только подкорректировать блоки для оконных и дверных проемов, угловые места.

Улучшить качество работ можно, применяя дополнительные приспособления:

- металлический уголок;

- линейка и карандаш;

- рубанок для плинтовки поверхностей стен.

Совет: цепные пилы не подходят для тонких и точных работ, потому что рез получается широкий и не очень аккуратный, соответственно кромки начинают крошиться.

- Также для работ применяется и электрическая сабельная пила. Разрезы получаются тоньше и точнее, по сравнению с цепным аналогом. Ею осуществляется подгон блоков по размерам, канавки, пазы, штробы под прокладку коммуникаций. Она может использоваться и как ручная пила непосредственно на месте.

- Ленточная пила применяется при проведении крупного строительства. Отличительные свойства этого инструмента – высокий показатель эффективности и ровные срезы.

- Резцы – ручной инструмент, которым идеально выполняется штробление канавок под прокладываемые электрические сети, трубы и другие коммуникации.

Качественные критерии материала

Этот материал хорошо зарекомендовал себя в области строительства. Его прямоугольная форма и легкость обработки способствует быстрой работе по возведению. Размер блока соответствует 4 стандартным кирпичам. При его укладке не требуются какие-либо специальные навыки, если есть опыт в укладке кирпича, то и с газобетоном проблем не возникнет.

Основные критерии, их плюсы и минусы:

- Усадка после строительства. Плюс – такой параметр равен примерно 0,2-0,5% и он практически незаметен, к примеру, усадка деревянного дома составляет почти 15%. Минусов нет.

- Эстетичность. Плюс – благодаря ровным стенам, отделка производится легко и быстро. Минус – без данных работ не обойтись, так как газобетонные блоки в кладке выглядят весьма некрасиво.

- Экологичность. Плюс – он состоит из песка, портландцемента, золы и малой доли алюминия. Минус – во многих европейских странах запрещают возводить жилые дома из газобетона из-за алюминиевой пудры.

- Пожаробезопасность. Плюс – в составе отсутствуют горючие материалы, поэтому газобетон отличается повышенной стойкостью даже к отрытому пламени. Минусов нет.

- Срок службы. Плюс – крепкая структура не подвержена гниению и плесневению. Блок способен выдержать большое количество циклов заморозки/оттаивания. Минус – под воздействием постоянных неблагоприятных условий, например, влаги и сырости, теряет свои прочностные характеристики и начинает крошиться.

- Кладка блоков. Плюс – геометрически правильная форма и размеры блока позволяет осуществлять кладку очень быстро. Он легко обрабатывается – его можно разрезать обычной пилой, придавая любую конфигурацию. Минусов нет.

- Теплоизоляция. Плюс – кладка в два ряда обеспечит средние показания теплоизоляции. Минус – максимальный коэффициент этого параметра равен 0,12 Вт/м, поэтому строение нуждается в дополнительном утеплении.

- Экономичность. Плюс – низкая цена на блоки, дает возможность считать газобетон весьма доступным материалом для строительства. Минус – затраты на более прочный фундамент, конечная отделка поверхности, утепление стен «съедают» сэкономленные финансы.

Строительство дома из газобетона

Расчет материала

Любые строительные работы начинаются с расчета материала. Продажа газобетонных блоков осуществляется в кубометрах, поэтому вычисления проводятся следующим образом.

Например, планируется возведение дома с размерами: 16х12 м и высотой 3 м. Сначала вычисляется площадь всех стен:

Далее полученный результат умножается на толщину блока 0,3:

- 168ˣ0,3=50,4 м³ – данное количество блоков необходимо для возведения стен. Таким же образом вычисляются межкомнатные перегородки.

Фундамент

Более надежными основаниями для газобетона считаются:

- ленточный монолитный фундамент;

- незаглубленный фундамент из монолитной плиты;

- столбчатый фундамент.

Выбор осуществляется в зависимости от параметров грунта и от проекта самого дома. Но в любом случае необходима гидроизоляция и если запланирован подвал или цокольное помещение, то нужно предусмотреть и утепление стен.

Цоколь строящегося здания рекомендуется выполнить из кирпича, кубатура которого рассчитывается таким же методом, как и для блоков.

Клей для газобетона

- Минимальные отклонения размеров блоков (±1 мм) позволяют осуществлять кладку специальным клеевым раствором. Клей наносится толщиной не более 3 мм, поэтому теплопотери минимальны. Ведь потеря тепла происходит не только через поверхность материала, но и через кладочный шов.

- Тонкий слой клея повышает термическое сопротивление строения на 20-25%, по сравнению с песко-цементным раствором. К тому же, несмотря на высокую стоимость, тонкошовная кладка значительно сокращает расход этого материала. Использование клеевого раствора обеспечит чистоту на рабочем участке, придавая эстетичный вид строящемуся дому, зданию.

- Порошкообразная смесь состоит из кварцевого песка, портландцемента, минеральных и полимерных добавок. Его необходимо лишь затворить чистой водой (около 30°) и размешать – клеевой раствор готов к применению. Соотношение жидкости и порошка указывается на упаковке с клеем. Помните, увеличение воды снижает прочностные характеристики раствора.

- Перед применением клей тщательно перемешивается. Для его нанесения используется зубчатый шпатель. Корректировка положения блока может быть произведена в течение 10-15 минут. В затворенном виде раствор рекомендуется использовать в течение нескольких часов.

Технология укладки газобетонных блоков

Для работ потребуется: зубчатый шпатель, рубанок, ручная пила, клей, уровень, щетка и сами блоки.

- На блок наносится клеевой раствор и ровно выкладывается на подготовленную поверхность. При необходимости рубанком выравнивается блок, щеткой удаляются мелкие частицы и другие загрязнения. Излишки раствора аккуратно убираются, но не затираются в швы.

- Обязательно проверяется каждый блок на вертикаль и горизонталь уровнем. Помните, разобрать кладку для корректировки невозможно, ее можно лишь сломать или разбить. Очень важно ровно выложить первый ряд, для этих целей желательно воспользоваться и песчано-цементным раствором, тем самым компенсируя все неровности.

- Работа начинается с угла, для точности кладки используется натянутая нить, в качестве маяков выступают промежуточные и угловые блоки. В процессе стройки следует соблюдать перевязку швов. Смещение ряда должно быть не менее 8 см по отношению к предыдущему. Требуемый размер блоку придается с помощью обычной ножовки.

- На ночь и при дождливой погоде горизонтальная поверхность кладки укрывается пленкой. Такие манипуляции следует проводить до тех пор, пока не будет монтирована крыша. Если стройка будет «зимовать», тогда изолируется вся конструкция.

Чем облицевать дом из газобетона

Работы по облицовке придадут эстетичный вид фасаду и защитят стены. Их не выполняют сразу после завершения строительства – дому нужно дать время на усадку. Также следует помнить, что внешняя отделка осуществляется только по завершении внутренних работ. Оштукатуривание или заливка полов насыщают блоки влагой, поэтому ей необходимо дать выйти наружу.

- Оштукатурить и покрасить.К данным манипуляциям приступают только после высыхания кладки. Армирование сеткой позволит значительно увеличить срок эксплуатации облицовочного слоя. Штукатурка наносится тонким слоем и далее покрывается фасадной краской с использованием колера нужного оттенка.

- Облицевать кирпичом.Более респектабельный вид обретет построенное здание, если облицевать его кирпичом. Такие работы можно проводить как параллельно строительству, так и после его окончания. Здесь важно придерживаться следующих правил:

- максимальная высота стены из штучного материала не должна превышать 15 м;

- данная кладка обязательно должна опираться на фундамент или на фундаментную балку;

- необходимо обустроить вентиляционный зазор, чтобы конденсат не скапливался в межслойном пространстве.

- Вентилируемый фасад. Такой способ облицовки обеспечит хорошую вентиляцию, защитит стены от осадков, придаст солидности строению. Крепежные элементы подбираются в зависимости от плотности блоков. При монтаже рекомендуется учитывать некоторые особенности:

- расстояние между стеной и устанавливаемым фасадом увеличивается с высотой дома. При монтаже панелей на высотных зданиях такой зазор может составлять и 20 см;

- вентиляционные отверстия совмещаются с цоколями и карнизами, при этом нижние лучше соединить с системами вентиляции и отвода влаги. Суммарная площадь отверстий должна соответствовать расчету 75 см² на 20 м² стены;

- в качестве теплоизоляции рекомендуется применять жесткие материалы, плотность которых должна быть от 90 кг/м³ и выше. Они должны быть оснащены ветрозащитными и паропроницаемыми покрытиями.

Но то, что касается цвета, фактуры и стиля сайдинга, то выбор просто огромен и ограничивается лишь фантазией владельца строения: всевозможные расцветки, имитация пород древесины, металла, камня.

Внутренние работы

Особых требований к отделке внутренних помещений не предъявляется. Только для отапливаемых помещений с высокой влажностью таких как: ванная комната, парная, сауна, баня необходима качественная влагоизоляция.

- Оштукатуривание газобетонных блоков не отличается от обычных работ. Поверхность выравнивается, очищается, грунтуется и затем наносится штукатурка. Можно выполнить окрашивание водно-дисперсионной краской с добавлением колера требуемого оттенка. Такие стены советуют оклеивать бумажными обоями – они повышают сопротивление воздухопроницаемости.

- Также отделка выполняется и гипсокартонными листами, которые могут монтироваться как на подготовленный каркас, так и приклеиваться напрямую к стенам, благодаря ровной поверхности блоков.

- Если в качестве облицовочного материала выбирается керамическая плитка, помните, она значительно уменьшит паропроницаемость стены. Этот вариант отделки оптимально подходит в том случае, когда внешняя поверхность стены оштукатурена. Следует отметить, что запрещена одновременная отделка внутренних и внешних поверхностей стен паропроницаемыми материалами.

Чтобы строящийся загородный дом, коттедж получился прочным, теплым, надежным и долговечным, требуется соблюдать технологию возведения на всех этапах работ. В противном случае есть вероятность, что все затраченные финансы и усилия окажутся напрасными. Не пренебрегайте советами опытных прорабов, а лучше обратитесь к специалистам, которые выполнят необходимые расчеты и создадут проект, соответствующий всем строительным нормам.

Производство газобетона (газобетонных блоков): технология, оборудование

Газобетонные блоки – современный и очень востребованный строительный материал, из которого возводят красивые, качественные, надежные, теплосберегающие и сравнительно недорогие дома. Газобетон представляет собой большой блок стандартного размера, сформованный из легкого ячеистого бетона, что обуславливает большое количество пор в структуре монолита.

Поэтому производство блоков осуществляют много промышленных предприятий и даже частных мини-заводов. Для получения материала установленного образца и качества должна точно соблюдаться технология его создания из правильно выбранного сырья с реализацией основных технологических процессов.

Производство газобетона стало особенно актуальным в течение последних нескольких лет, когда застройщики по достоинству оценили все преимущества и особенности материала, было построено множество домов. Ввиду хрупкости и высокого уровня теплосбережения из газобетона чаще всего строят 1-2-этажные дома по разным проектам, с ускоренным монтажом и широкими возможностями в плане реализации любой дизайнерской задумки.

Основные преимущества газобетона:

- Минимальная теплопроводность , что делает эксплуатацию дома экономически выгодной.

- Высокий уровень морозостойкости – 100-150 циклов замораживания/оттаивания, что намного выше в сравнении с другими материалами.

- Безопасность и экологичность – газобетон негорюч, не токсичен, не включает в составе вредных добавок.

- Хорошая прочность – в районе В1.5-В15, чего вполне достаточно для малоэтажного строительства.

- Небольшая плотность – от 300 до 1200 кг/м3, именно благодаря этой характеристике дома из блоков хорошо сохраняют тепло.

- Малый вес – зависит от марки газобетона и плотности, но обычно находится в районе 25 килограммов, что позволяет существенно ускорить и упростить монтаж, обойтись без привлечения специальной техники.

- Существенная экономия – за счет простоты монтажа, теплосбережения, невысокой стоимости блоков.

Производство газобетонных блоков предполагает однотипный процесс создания материала, но разные варианты сушки – автоклавный и неавтоклавный методы. В первом случае блоки сушатся в специальной камере под воздействием высокой температуры и давления, во втором случае – в естественных условиях. Обычно автоклавный газобетон считается более качественным и прочным.

Технология

Когда создается газобетон, технология производства включает несколько основных этапов. Для создания блоков не требуются какие-то особые знания или навыки, так как процесс сравнительно простой. Бетонную смесь для газобетона замешивают с использованием алюминиевой пудры, которая дает реакцию с известью и провоцирует появление водорода и большого числа пор.

Далее газобетон сушат в естественных условиях либо отправляют в автоклав, после чего калибруют на фрезерных установках. Автоклавное затвердевание значительно улучшает свойства материала. В течение 12 часов бетон обрабатывается водяными парами, вследствие чего становится стабильным и прочным, дает меньше усадки, отличается более однородной структурой, прекрасными характеристиками тепло/звукоизоляции.

Если газобетон создается неавтоклавным методом, то полностью материал затвердевает в обыкновенных условиях. Это существенно понижает стоимость производства газобетона – технология ведь не требует приобретения и использования автоклава, что позволяет создавать блоки своими руками. Но газоблоки получаются менее прочными и с большей погрешностью в плане размеров, однородности пор внутри.

По типу вяжущего, входящего в состав, газобетон бывает:

- На базе извести – в составе содержится до 50% компонента, также добавляют шлак и гипс или цемент (15% от массы).

- На цементном вяжущем – до 50% массы портландцемента.

- На смешанном растворе – используют известь и шлак, портландцемент в объеме 15-50%.

- На шлаковом вяжущем – более 50% занимают шлак с гипсом, щелочью или известью.

- На золе – в состав таких блоков включено более 50% высокоосновных зол.

Основанием для классификации становится и геометрия блоков – они могут быть нескольких видов.

Категории газобетона по геометрии:

- 1 – самые ровные и идеальные блоки, отклонения от размера по ГОСТу могут составлять максимум 1.5 миллиметров и 2 миллиметра по диагонали. Кладку осуществляют на клей, делая шов минимальной толщины.

- 2 – отклонения по размеру составляют максимум 2 миллиметра и по диагонали 4 миллиметра.

- 3 – погрешность по размеру может быть до 4 миллиметров, а по диагонали доходит и до 5-6 миллиметров, углы могут быть отбитыми до 1 сантиметра. Такие блоки кладут на раствор с достаточно толстым слоем шва.

Сырье для газобетона

Для получения ячеистого блока используют классическую бетонную смесь с добавлением некоторых специфических компонентов.

Из чего делают газобетон:

- Песок – фракции максимум 2.1 миллиметров, без включения глины (около 20-40% в массе материала).

- Известь – для прохождения реакции с появлением пор (в объеме 1-5%).

- Цемент – марки М400 или М500 (50-70% от общей массы состава).

- Чистая вода – в нужном объеме.

- Алюминиевая пудра – именно она отвечает за появление пор (в составе должно быть 0.04-0.09%).

- Специальные добавки – вводятся в раствор опционально (не обязательны), способствуют улучшению показателей материала, ускоряют твердение и т.д.

Рецептов для производства газобетонных блоков существует множество, во многом подбор состава зависит от используемого оборудования, метода.

Обзор необходимого оборудования

Сегодня на рынке представлен большой выбор оборудования для производства автоклавного газобетона и материала неавтоклавного твердения. В Москве можно отыскать различные варианты по производительности, стоимости, качеству и т.д.

Конвейерное

Данный тип оборудования предполагает такие отличия: максимальная автоматизация производства, минимальные затраты времени и сил на создание блоков, высокая стоимость, большие объемы, наличие в комплекте всего необходимого для запуска. Конвейерное оборудование гарантирует высокий уровень рентабельности для тех, кто хочет заняться производством газобетона всерьез.

Комплект поставки стандартно включает: емкости и бункеры для сырья, ленточные конвейеры для подачи компонентов, специальный агрегат для приготовления смеси, автоклав, формы, оборудование для нарезки массы на отдельные блоки, перемещающий транспортер, тележки, дробильная установка, пульт для управления, погрузчик вилочного типа.

В сутки такая линия выдает до 75-150 м3 блоков, требует обслуживания несколькими работниками (несмотря на автоматизацию, процесс масштабный и требует присмотра).

Стационарное

Такое оборудование для производства газобетона стоит намного меньше, но и производительность предполагает меньшую – около 50 м3 в сутки. Комплект установки включает транспортеры ленточного типа, дозаторы сырья, смесительный агрегат и все необходимое.

Но полностью автоматизированным такое оборудование назвать нельзя – для его работы понадобится привлечь людей. Для установки всех компонентов подойдет помещение площадью от 500 м2.

Мобильное

Такой тип установок используют в частном производстве газоблоков. Установки стоят сравнительно немного, но быстро окупаются (особенно в условиях строительства, снижая затраты на возведение своего дома в среднем на 30%). Установки мобильного типа поставляются с компрессором в комплекте, могут работать и от бытовой электрической сети.

Такое оборудование хорошо подойдет начинающим, установку можно сделать даже самостоятельно. Производственные объемы в среднем равны 2-10 м3 материала в сутки.

Самостоятельное производство

Технология изготовления газобетона своими руками предполагает все те же стандартные этапы, но намного большие затраты труда и времени. Если на заводе многие процессы автоматизированы, то при самостоятельном производстве все придется делать без привлечения установок. Можно приобрести мини-линию или сделать определенные узлы для реализации промежуточных задач своими руками.

Что понадобится для создания газобетона в домашних условиях:

- Бетономешалка для приготовления массы.

- Формы для заливки блоков.

- Корыто или другая тара.

- Стальная струна для резки монолита на блоки (если используются формы, уже поделенные на блоки, то не нужно).

- Весы для отмеров.

Тут все приобретается или делается своими руками – в зависимости от желания мастера.

Этапы производства газоблоков дома:

- Замес раствора – рецепт во многом зависит от желаемого результата, используемого сырья, но в среднем выглядит так: 50-70% цемента, 20-40% кварцевого очищенного песка, 1.5% извести, сульфата натрия либо каустической соды, меньше 1% алюминиевой пудры. Изменение пропорций меняет теплопроводность и плотность материала. Все компоненты нужно тщательно перемешивать в течение 10 минут.

- Заливка смеси в смазанные разбавленным машинным маслом формы до половины (смесь увеличится в объемах), ожидание начала процесса газообразования (4 часа этап занимает в среднем). Удаление лишнего раствора.

- Накрытие залитой смеси теплоизоляционным материалом.

- Демонтаж опалубки на 2-е сутки после заливки, после чего блоки можно выложить на поддоны и сушить.

- Отправка изделий на склад – через 2-3 суток сушки.

- Выжидание полного набора прочности блоками за 28 суток и реализация или использование в строительстве.

Автоклавная обработка

Производство газоблока с использованием автоклавного метода возможно только в заводских условиях, при наличии соответствующего оборудования.

Как выглядит процесс производства автоклавных блоков:

- Подача сырья в дозатор компонентов, замес раствора смесителем.

- Заливка смеси в форму единым монолитом, ожидание прохождения процесса газообразования с увеличением блоков в размерах.

- Кантование блочного массива и резка на отдельные блоки.

- Обработка блоков в автоклаве, где они под воздействием температуры и пара, давления (в течение 12 часов) приобретают нужную прочность и другие характеристики.

- Применение газобетона в строительных работах сразу после сушки в автоклаве.

Сравнительный анализ автоклавного и неавтоклавного производства

Среди всех производителей газобетона большинство предпочитают использовать автоклавный метод создания блоков, что связано с улучшенными характеристиками материала и скоростью. Так, если неавтоклавный бетон твердеет в течение 28 суток, то автоклавный можно реализовывать или использовать в строительстве сразу после сушки, которая происходит на протяжении 12 часов.

Основные отличия автоклавного и неавтоклавного газобетона:

- Способ твердения – неавтоклавный марочную прочность получает в природных условиях за 28 суток, автоклавный – максимум за сутки благодаря воздействию на материал давления, высокой температуры.

- Внешние характеристики материала – газобетон из автоклава обладает белым цветом и идеальными размерами, неавтоклавный более темный и с худшей геометрией.

- Плотность и теплопроводность – максимальные показатели обеспечивает сушка в автоклаве, неавтоклавный уступает: так, при возведении дома для аналогичных показателей стены из последнего нужно делать на 20 сантиметров толще.

- Стойкость к морозу – неавтоклавный бетон хуже справляется с замерзанием и оттаиванием, обеспечивает меньший срок эксплуатации.

- Хрупкость – автоклавная обработка делает блоки более прочными и стойкими к механическим воздействиям.

- Уровень усадки – однозначно больше у неавтоклавного бетона.

- Сложность всего процесса производства – отличается только наличием/отсутствием автоклава. Но чаще всего автоклавные блоки делают на конвейерных автоматизированные установках, а неавтоклавный – в домашних условиях.

- Цены – ввиду особенностей производства автоклавный газобетон стоит дороже в среднем на 10%.

Инструкция по изготовлению блочного материала

Самостоятельное изготовление газобетона – процесс сравнительно несложный, но трудоемкий. Если формы покупать не планируется, то начинают с их изготовления: из досок или металла делают коробку, внутри по длине монтируют перемычки, которые делят каркас на отдельные ячейки. Если используется фанера, то она должна быть влагостойкой. Для качественной фиксации в досках делают пропилы.

Размер ячеек должен точно соответствовать габаритам блоков. Для ускорения процесса можно сделать несколько форм для газоблоков одного или разных размеров (стандартных их существует несколько).

Для замеса раствора желательно приобрести компрессор, смеситель, рукава и проволоку для удаления лишней смеси. Если всего этого нет, смешивать массу можно в бетономешалке или ведре миксером самостоятельно. Все компоненты загружают в емкость, массу тщательно мешают до однородности, потом разливают в формы до половины, ожидают поднятия смеси.

Когда реакция началась и прошла, газообразование должно увеличить блоки в два раза почти, лишнюю смесь удаляют по прошествии 5-6 часов после заливки. Демонтировать опалубку можно через 14 часов, осторожно постукивая по стенкам. На открытой площадке или в помещении материал складируют, позволяют ему полностью набрать прочность (28 суток).

Расходы и доходы

Производство газобетона – прибыльный бизнес, особенно если есть возможность вложить в хорошее оборудование, позволяющее создавать качественные блоки, отвечающие всем установленным характеристикам.

Основные этапы организации бизнеса:

- Подготовка документов – в течение 14 дней и более, с выбором формы собственности, возможным привлечением юриста.

- Поиск помещения для аренды или покупки – нужны помещения для организации производства, склада, офиса (опционально). Внимание обращают на местоположение объекта и цену за 1 м2, ища баланс между удобством транспортной развязки и расходами.

- Покупка оборудования – а также наладка, обучение сотрудников. Желательно отдавать предпочтение признанным производителям, смотреть на срок гарантии, сервисное обслуживание и т.д.

- Покупка сырья – желательно сразу искать партнеров с заключением договоров, обсуждением объемов, скидок и т.д. Экономить на сырье в плане качества нельзя.

- Наем сотрудников – как минимум для производства (бухгалтера можно привлечь по аутсорсу, работу специалистов по продажам пока делать самостоятельно).

- Запуск производства – начало работы линии, проверка всех процессов, анализ, поиск эффективных решений.

- Маркетинг и реклама – тут могут использоваться любые методы, которые реально оплатить и окупить.

- Продажа продукции и доставка – оформление документов, покупка транспорта, выставление счета за услуги.

Расходы и доходы от бизнеса по производству газобетона (из расчета 2500 м3 в месяц):

- Полный комплект оборудования – 7000000

- Сырье для производства 2500 м3 блока – 4220000

- Заработная плата, отчисления (за месяц) – 280000

- Коммунальные платежи – 1650000

- Продажа 2500 м3 блоков – 8750000

- Расходы на рекламу – 480000

- Аренда помещений – 420000

- Доход (чистый) – 1700000

Срок окупаемости – около 4-5 месяцев.

Если планируется открыть производство своими руками, то тут цифры будут другими. Самое бюджетное оборудование обойдется в 40000 или меньше (если оборудования нет вообще, а используются бетономешалка либо ведро с миксером), себестоимость продукции составляет 2000. При изготовлении 85 м3 блока себестоимость газобетона получается 170000, плюс цена оборудования 40000, получается 210000.

Готовая продукция в магазине стоит 3500 рублей за кубический метр, 85 кубов обойдутся в 297500 рублей. То есть, даже при одноразовом использовании оборудования экономия составит 87500 рублей. С другой же стороны, качество блоков будет совершенно не таким, как у газобетона, произведенного в условиях завода с автоклавом.

Оборудование для производства газобетонных блоков – краткий обзор

Раньше изготавливать такой строительный материал, пользующийся популярностью, было возможно на больших предприятиях, имеющих специальное оборудование для производства газобетонных блоков. Сегодня усовершенствованный технологический процесс позволил наладить производство газобетона на предприятии или в домашней обстановке исходя из требуемого количества, технологических признаков, наличия денежных средств. Исходя из того, как организован процесс, приобретают стационарное оснащение, мини-заводы либо небольшие мобильные установки, с помощью которых газобетонные блоки изготавливаются разного уровня плотности.

Технология

Процесс производства газобетонных блоков затруднений не вызывает.

Группа бетонных изделий характеризуется ячеистой структурой. Пузыри газа занимают до восьмидесяти пяти процентов объема, что позволяет готовым блокам иметь легкий вес.

Исходное сырье замешивается в бетономешалке на протяжении пяти минут, после этого в массу добавляется водная суспензия алюминиевого порошка, которая реагирует с известью. В процессе вырабатывается водород, образующий многочисленные поры, равномерно пронизывающие материал.

Как только добавился алюминиевый порошок, масса выливается в специальные емкости из металла, и вспучивание происходит уже там. Чтобы ускорить процесс реакции, схватывания и затвердевания, полуфабрикат подвергают нагрузке вибрационного характера. С массы, начинающей твердеть, проволочной струной удаляют неровные места, оставшееся в форме сырье разрезают на куски нужных размеров. Производство газоблоков продолжается в автоклавной установке, после чего изделия калибруются на фрезерных установках.

Применение автоклавного оборудования в технологии производства газобетона занимает особое место, так как свойства материала улучшаются. Сформированный и поделенный на отдельные блоки газобетон отправляется в автоклавные установки и подвергается двенадцатичасовой обработке водяными парами.

Такой способ изготовления позволяет получать материал, практически не дающий усадку, отличающийся однородностью структуры, обладающий хорошими показателями по шумоизоляции и сохранности тепла.

Второй вариант изготовления газобетона – неавтоклавный способ. Полное затвердение происходит в обычных условиях, высокотехнологичное оснащение для изготовления не требуется. В таком случае появляется возможность сделать газоблоки самому.

Материал не будет отличаться прочностью.

Сырье для газобетона

Для получения ячеистого блока применяют смесь, состоящую из следующих компонентов:

- песка с размером фракций, не превышающих 2.1 мм и не содержащего много глины. На долю этого материала приходится 20 – 40 процентов замешиваемой массы;

- извести (1 – 5 %);

- цементного состава – от 50 до 70 % (марка М 40 или М 500);

- чистой воды – 0.25 – 0.8 %;

- пудры алюминиевой для образования газов – 0.04 – 0.09 %.

Обзор необходимого оборудования

Рассмотрим особенности линий по производству газобетона.

Конвейерное

Данный тип оборудования отличается:

- максимально автоматизированным процессом;

- минимальным принятием участия в изготовлении блоков работниками;

- значительной стоимостью;

- существенными производственными объемами;

- всей необходимой комплектностью;

- высоким уровнем рентабельности.

В обычный комплект поставки входят:

- сырьевые емкости и бункеры;

- конвейеры ленточного типа, по которым подаются компоненты;

- агрегат для замеса раствора;

- автоклавные установки;

- формы;

- комплекс для нарезки сырьевой массы на блоки;

- перемешивающий транспортер;

- дробильная установка;

- тележки;

- пульт для управления процессом в автоматическом режиме;

- погрузчик вилочного типа.

Цена такого оборудования высокая, достигает 55 000 000 рублей. Сумма серьезная, но производительность линии дает возможность выпускать не менее трехсот тысяч кубометров материала за один год.

Чтобы разместить все оборудование, придется подготовить площадку около четырех тысяч квадратных метров.

Если сравнивать, какой производитель газоблоков лучше, то в виде альтернативы рекомендуется обратить внимание на оборудование, побывавшее в употреблении. Своеобразные риски присутствуют, но стоимость линии будет существенно меньше.

Продолжая сравнение газоблоков разных производителей, специалисты советуют приобрести конвейер типа Иннтех-100. Стоимость – до 3 000 000 рублей, да и производительность гораздо ниже.

Особенность такой линии – неподвижность смесительной установки. Формы перемещаются и наполняются в автоматическом режиме. Комплекс для резки – механический.

Большой популярностью пользуются немецкие линии по изготовлению блоков. Они являются высокопродуктивными и эксплуатируются длительный период. Материал на таком оснащении получается качественным.

Стационарное

Стоимость его значительно ниже первого варианта. Но по производительности линия выдаст не более пятидесяти кубов материала в сутки.

В комплекте установки имеются дозаторы сырья и транспортеры ленточные, подающие компоненты в смесительный агрегат.

К сожалению, данный комплект не считается полностью автоматизированным. Чтобы он функционировал полноценно, придется привлекать несколько работников.

Под установку линии потребуется помещение, площадь которого составит от пятисот квадратных метров.

Мобильное

Этот тип оборудования отлично подходит для начинающих, кто желает изготовить блоки для собственного потребления. Кстати, некоторые специалисты такое оборудование для газобетона изготавливают своими руками.

Линия работает от сети в 220 Вт, тогда как остальные типы машин требуют 360 Вт. Производственные объемы маленькие – от двух до десяти кубометров в сутки.

Самостоятельное производство

Чтобы наладить выпуск строительного материала в домашних условиях, потребуются определенные инструменты для газоблока и оборудование. Их минимальный набор состоит из:

- бетоносмесителя;

- блочных форм;

- струн металлических, предназначенных для срезки излишней массы.

Следуя инструкции, сделать газоблок своими руками с помощью такого набора оборудования вполне реально. Положительная особенность данного способа заключается в том, что можно наладить производственный процесс непосредственно на строительной площадке, установив там станок для производства газоблоков.

Самодельные газоблоки уступают по качеству материалу, изготовленному в заводских условиях.

Автоклавная обработка

Этот процесс производства рассмотрим более подробно, разберемся в его отличиях и достоинствах.

С помощью такой обработки улучшаются качественные характеристики готового изделия. Процесс проходит следующим образом:

- разрезанные по нужным параметрам блоки отправляются в автоклавные камеры. Внутри создается высокая температура и давление;

- процесс обработки составляет двенадцать часов;

- по завершению автоклавного воздействия блоки почти сразу разрешается применять в строительстве, потому что они полностью достигнут требуемый показатель прочности;

- метод изготовления без использования автоклавов подразумевает четырехнедельную выдержку, во время которой блоки окончательно твердеют.

Сравнительный анализ автоклавного и неавтоклавного производства

Проведем сравнение двух типов материалов:

- Показатели плотности и проводимости тепла – специальный автоклавный способ обработки придает изделиям максимальные показатели по этим пунктам.

- Устойчивость к низким температурам и эксплуатационный период – неавтоклавный материал хуже переносит циклы промерзания и оттаивания. Точный срок службы блоков не определен. Но при соблюдении всех технологических особенностей изготовления и правильного применения в строительстве, материал прослужит не менее ста лет.

- Геометрические формы и внешние данные – блоки, изготовленные в автоклаве, отличаются идеальной геометрией, чего не скажешь про материал, изготовленный в домашних условиях.

- Требования к оснащению, сложность процесса производства – вся разница состоит в наличии или отсутствии автоклавных агрегатов. Технологический процесс изготовления отличий не имеет.

- Хрупкость – блоки, изготовленные без автоклавной обработки, уязвимы к повреждениям механического характера. Соответственно, что их считают более хрупкими.

- Ценовая политика – материал, произведенный автоклавным способом, стоит на десять процентов дороже.

- Усадка – ей более подвержен неавтоклавный блочный материал.

Инструкция по изготовлению блочного материала

Начинают с того, что из досок сколачивается пенал. В него вставляют по всей длине заблаговременно изготовленные перемычки, разделяющие общий каркас на ячейки. Для этого следует использовать водостойкую фанеру. Чтобы она хорошо фиксировалась, в досках устраивают пропилы.

Своими размерами ячейки должны отвечать требуемым размерам блоков. Чтобы ускорить производственный процесс, необходимо изготовить несколько форм по разным типоразмерам.

Чтобы растворная масса не налипала на доски, их обрабатывают специальными составами или машинным маслом, разведенным в воде.

Для замеса раствора придется купить смеситель, компрессор и рукава. Кстати, такую установку применяют не только при разовом изготовлении блоков, но и для организации небольшого по объему производства.

Кроме перечисленного выше, потребуется проволока для срезки излишков раствора.

Если нет дозатора, то взвешивать сырьевую массу придется самостоятельно. Здесь необходимо соблюдать точность пропорций, чтобы не нарушить качество изделий.

Все компоненты загружаются в нужном соотношении. Это позволит ускорить твердение, повысит технические характеристики блоков. Кстати, такие пропорции соблюдаются не только для домашнего, но и заводского производства материала.

Подготовленная масса разливается по формам, до краев не заполняют, потому что смесь еще будет вспучиваться. Как правило, наполнение ведется до половины объема.

Происходит газообразование. После этого необходимо удалить излишки смеси. Выполняется эта работа часов через пять – шесть после заливки.

Через четырнадцать часов выполняют распалубку. Чтобы блоки отходили, рекомендуется осторожно постучать по стенкам форм. Для набора технической прочности материал остается на открытой площадке или складируется в помещении.

Помните, что с первого раза идеальный материал может не получиться.

Заключение

Как сделать газоблок, мы разобрались. Остается только определиться с количеством материала, приобрести все необходимое и начать производственный процесс.

Особенности производства автоклавного и неавтоклавного газобетона

Газобетон – тип ячеистого бетона, отличающийся повышенной по сравнению с остальными прочностью. Обусловлена она как составом материала, так и особенностями его изготовления.

Оборудование для производства газобетона

Схема производства включает несколько стадий, каждая из которых обслуживается соответствующим рабочим модулем:

- подготовка ингредиентом для смеси, дозирование, смешивание;

- заливка смеси, созревание;

- резка массива, распределение и накопление;

- автоклавная обработка;

- разгрузка и упаковка готового продукта.

Мощность и тип оборудования определяется масштабами производства. Но в любом случае свои качества газобетон может полностью реализовать только при изготовлении в промышленных условиях.

Подготовка сырья

Исходное сырье для получения газобетона включает такие основные ингредиенты:

Исходное сырье для получения газобетона включает такие основные ингредиенты:

Соотношение ингредиентов может быть разным, поскольку выпускается несколько видов газобетона по составу и по свойствам. Каждый ингредиент проходит соответствующую обработку.

- Песок, как правило, хранящийся на складе, транспортируется фронтальным погрузчиком в бункер, откуда ленточным транспортером передается в шаровую мельницу. Здесь песок перемалывается вместе с гипсовым камнем. Стоимость шаровой мельницы зависит от мощности, объема и бренда — от 250 тыс. р. до 950 тыс. р.

- Полученный шлам передается в шламбассейн объемом в 80 куб. м, оснащенный одновальной мешалкой. Количество таких бассейнов зависит от масштаба производства.

- Дозирующая система, в память которой заложена рецептура газобетона, взвешивает ингредиенты и подает их в смеситель. На этом этапе контролируется температура и смеси, и ингредиентов. Стоимость одного автоматического дозатора – от 230 тыс. р.

- В усредняющий бак, в котором накапливается смесь перед подачей в смеситель, наосом подается водная алюминиевая суспензия (ее готовят из алюминиевой пудры). Это взрывоопасное вещество, поэтому в этом аппарате предусмотрены меры по взрывобезопасности. Можно использовать алюминиевую пасту, которая к взрывоопасным веществам не относится.

- Смешивают ингредиенты в скоростном смесители – 4 мин. Стоимость этого агрегата сильно зависит от объема и мощности – от 82500 до 230000 р.

Созревание материала

В отличие от пенобетона, пористость которого обеспечивает смешивание с готовой технологической пеной, здесь внутри смеси при смешивании и созревании происходит химическая реакция. Она характеризуется резким увеличением объема материала.

- Готовая смесь из смесителя заливается в стальные формы – 6160 мм *1580 мм* 690 мм, слоем не более 350 мм. Стоимость форм – от 22500 до 35000 р.

- Вспухание происходит за очень короткий промежуток времени. Равномерность распределения пор обеспечивает текущая реакция, но, кроме того, материал подвергается воздействию виброигл.

На этом участке газобетон находится около 150 мин, пока не набирает необходимой для дальнейшей распалубки и резки твердости.

Резка массива и накопление

Материал помещают на резательную тележку.

- С помощью устройства предварительной резки массив обрезается по длине, ширине и высоте. Инструментом могут выступать как струны, так и ножи. Режущими струнами производят выравнивание поверхности, если в этом есть нужда.

- С помощью устройства боковой обработки в массиве вырезают профиль.

- Горизонтальный аппарат – только струны, режет массив горизонтальными слоями.

- Затем материал переходит на вторую резательную тележку, где автоматом поперечной резки производит резку по высоте. Стоимость таких аппаратов начинается от 450 тыс. р.

Все обрезки сбрасываются в шлам-канал, который периодически промывается водой.

Автоклавная обработка

Автоклав для производства газобетона обеспечивает ускоренное созревание бетона при повышенном давлении в 0,8–1,3 МПа и при температуре водяного пара в 175–191 С. Именно автоклавная обработка и позволяет получить материал более прочный при тех же показателях пористости, так как в газобетоне в таких условиях продолжают идти химические реакции.

Автоклав для производства газобетона обеспечивает ускоренное созревание бетона при повышенном давлении в 0,8–1,3 МПа и при температуре водяного пара в 175–191 С. Именно автоклавная обработка и позволяет получить материал более прочный при тех же показателях пористости, так как в газобетоне в таких условиях продолжают идти химические реакции.

Накопленные готовые блоки загружают в автоклав. Как правило, материал пребывает здесь около 12 часов. Из них 1,5 часа занимает подъем давления и температуры и 1,5–2 часа – поэтапное снижение давления.

Время обработки зависит от типа материала: состава, плотности и так далее. Однако если газобетон, в основе которого использовался портландцемент, может достигнуть проектной прочности и без автоклавной обработки, то в случае с газосиликатными блоками этот этап является абсолютно обязательным. Стоимость автоклава – от 290 тыс. р. до 4 млн. р.

Разгрузка и упаковка

- Из автоклава массив на специальной решетке выгружается на линию разгрузки. Краном, массив снимается с решетки и переносится на деревянные поддоны. Может использоваться механическое разделительное устройство.

- Решетки автоматически промываются, смазываются и возвращаются на стол кантования.

- Поддоны с газобетонными блоками упаковываются в термоусадочную пленку и перевозятся в склад хранения.

Далее поговорим про цены на оборудование для производства газобетона.

Стоимость технологической линии

Производство такого рода предлагается в виде готовой технологической линии разной степени сложности и мощности. Стоимость, соответственно, тоже будет разной.

- Так, линия с производительностью в 10 куб. м. в сутки неавтоклавного газобетона стоит всего 125 300 р.

- Такое же производство неавтоклавного газобетона, но с производительностью до 32 куб. м оценивается 755 000 р.

- Линия по изготовлению автоклавного газобетона ощутима дороже и стоит не менее 7 500 000 р.

Технологии

Существуют два способа получения материала: с автоклавной обработкой и без нее. Первый метод обеспечивает большую прочность и значительно сокращает сроки изготовления, так как газобетон набирает проектной мощности за 12 часов.

Автоклавная

На первом этапе подготавливают сырье: перемалывают песок с гипсовым камнем, подготавливают воду – она должна быть очищена и нагрета до 40 С, прогревают другие ингредиенты при необходимости: температура смеси в смесителе должна достигать 35 С.

- С помощь дозаторов загружают по очереди шлам, воду, вяжущее – портландцемент, известь, вместе с ПАВ и какими-либо другими добавками. В последнюю очередь после первичного перемешивания в течение 1–2 минут, добавляют алюминиевую пудру или пасту.

- Собственно вспучивание происходит уже после смешивания, в формах. Объем газобетона при этом сильно увеличивается. Схватывание цемента происходит весьма быстро, поэтому газобетон сначала режется, а только затем уже в виде готовых блоков отправляется в автоклав.

- В автоклаве в условиях повышенной температуры, давления и влажности происходит второй ряд реакций: взаимодействие гидроксида кальция и оксида кремния, где в результате получают двухосновные гидросиликаты. Их появление и обеспечивает стремительный набор прочности, которым и славится газобетон.

- При снижении давления и температуры из блока испаряется вода. Поэтому готовый продукт практически не нуждается в сушке.

Процесс производства автоклавного бетона на заводе запечатлен в этом видео:

Неавтоклавная

Производственная линия исключает этап автоклавирования, в остальном являясь идентичной. Так как, именно использование автоклава составляет наибольшие расходы при изготовлении, такая линия намного дешевле и по стоимости, и в обслуживании.

- Чтобы достигнуть такой же или приблизительной прочности автоклавного газобетона, в исходное сырье добавляют специальные добавки: дисперсно-армирующие волокна – стекловолокно, например, микрокремнезем и другие.

- После смешивания газобетон заливают в металлические формы, где он вспучивается и застывает. Распалубной прочности он достигает через те же 150 мин, после чего нарезается по размерам и сразу же отправляется на склад. Окончательное затвердение происходит в обычных условиях естественным порядком.

Такой материал не только менее прочен, но и дает большую усадку – до 2–3 мм/м против 0,3 мм/м у автоклавного газобетона. Частично эта проблема решается за счет использования полиамидных армирующих волокон.

Поговорим про оборудование для производства автоклавного и неавтоклавного газобетона, узнаем и о технологии изготовления своими руками такого материала.

Изготовление неавтоклавного газобетона рассмотрено в видео ниже:

Изготовление своими руками

Производить газобетонные блоки без приобретения специального оборудования невозможно. Бетономешалка не может заменить смеситель, а добавлять вручную металлический алюминий чрезвычайно опасно и категорически запрещается.

Однако компании-изготовители предлагают мини-линии, по сути, состоящие только из газобетоносмесителя и форм для газоблоков. Причем последние состоят из небольших блоков, так что после вспучивания продукт уже не нуждается в резке. Состав смеси подбирают исходя из нужд. Как правило, это все-таки газобетон на основе портландцемента. Экспериментировать с добавками нежелательно.

Порядок действия остается таким же, как и на производственной линии. Дозировка, правда, осуществляется вручную. Затем в смесителе перемешивают ингредиенты, и готовый материал разливочным шлангом подают в формы. Распалубку осуществляют спустя те же 150 минут.

Стоимость такой линии зависит от мощности. Так, установка для производства газобетона МЕТЕМ-ГБС-250 стоит 65 тыс. р.

Производство автоклавного газобетона требует специального оборудования: здесь происходит ряд химических реакций, для протекания которых требуются вполне определенные условия. Не автоклавный можно получить и на мини-линии-оборудовании для производства газобетона.

Технология производства газобетона в домашних условиях представлена в видео ниже: