Классификации керамической плитки

Керамическая плитка классифицируется по различным параметрам. Она может быть:

- из красной, белой или цветной массы, в зависимости от исходного сырья;

- с пористой или плотной основой, в зависимости от корпуса плитки;

- эмалированные (глазурованные) или не покрытые глазурью и т.д.

Рассмотрим основные виды керамической плитки в зависимости от технологии их изготовления.

Керамическая плитка однократного обжига

Изделие получается путем прессования смеси из отборных сырьевых ингредиентов (глины, полевые шпаты, флюсы и кварц). Цвет обожженной смеси колеблется от светло-желтого до темно-коричневого в зависимости от содержания железа в глине и от пористости. В товароведении различают “светлую смесь” и “красную смесь”, однако, в чисто техническом отношении разница между ними спорна. Большинство керамических плиток однократного обжига изготавливается из светлой смеси: это связано с ее производственными преимуществами, а также с большим спросом на рынке.

Спрессованная смесь подвергается глазурованию и дальше однократному обжигу, что обеспечивает хорошее прилипание глазури к смеси.

Низкопористая керамическая плитка пригодна для устройства внутренних и наружных полов и характеризуется высокой стойкостью к механическим агентам и морозу. Изделия подвергаются повышенной усадке в процессе обжига и по этому продаются разделенными на партии по калибру.

Высокопористая керамическая плитка

Изделие однократного обжига изготавливается из специальной смеси, рассчитанной на предупреждение усадки в процессе обжига: поэтому возможна укладка плитки с узким швом.

Изделие имеет повышенную пористость (большее водопоглощение) и низкую механическую прочность, что делает его пригодным для облицовки стен.

Керамическая плитка из фарфоровой керамики

Эта керамическая плитка имеет несколько традиционных названий: керамический гранит, грес, грес “порчеланатто”, колормасса. Она получается прессованием смеси из белой глины, коалина, полевых шпатов и кварца: рецепт смеси похож на состав фарфора, отсюда и название изделия.

Изделие имеет очень плотную и почти “остеклованную” структуру, что обеспечивает его очищаемость от всех видов пятен, а также высокую механическую прочность.

Для получения разных оттенков и эстетических эффектов возможно добавление в массу смеси окисей-красителей и смешивание смесей разных цветов.

Как правило, плитка не подвергается глазурованию и используется главным образом для устройства полов, подлежащих очень сильному износу и требующих повышенной стойкости к химическим агентам и морозу.

Изделие можно подвергать полировке, что повышает его эстетическую ценность, но снижает прочность.

Иногда изделие подвергают глазурованию и изготовляют однократным обжигом.

Керамическая плитка, глазурованная под давлением

По современной технологии глазурования под давлением глазуровка смеси производится одновременно с приготовлением самой смеси. Слой глазури подвергается прессованию вместе со смесью и дальше обжигу.

Готовое изделие имеет низкую пористость и, благодаря высокой толщине слоя глазури, является особо пригодным для устройства полов, подвергаемых высоким нагрузкам при интенсивном движении.

Керамическая плитка двукратного обжига

Изделие этим методом изготовлялось до внедрения способа однократного обжига: по этой традиционной технологии глазурь наносится на обожженную смесь, затем изделие подвергается второму обжигу. Недостаток этой технологии перед способом однократного обжига заключается в более высокой себестоимости продукции (два обжига вместо одного), а также в невозможности изготовления низкопористых изделий (невозможна глазуровка обожженной низкопористой смеси).

В настоящее время керамическая плитка двукратного обжига используется для облицовки стен и пола, в особенности при необходимости придания блеска поверхности плитки. В таком случае двукратный обжиг имеет технологическое преимущество перед однократным: при последней технологии в процессе обжига через глазурь проникает газ от разложения смеси, что образует на блестящей поверхности плитки мелкие следы в виде концов булавок, трещин: такого недостатка нет при технологии двукратного обжига.

Клинкерная плитка

Изделие изготавливается из неоднородных видов глины с добавлением окисей-красителей, флюсов и шамота.

Формовка изделия происходит путем экструдирования: изделие подвергается или не подвергается глазурованию (возможно применение способа однократного обжига). Готовое изделие имеет низкую пористость, высокую механическую прочность и стойкость к истиранию и химическим агентам, что делает его особо пригодным для устройства внутренних и наружных полов, лестниц, а также для облицовки наружных стен. Клинкерная плитка используется также для облицовки плавательных бассейнов.

Предусмотрена укладка плитки с широким швом вследствие присутствия размерных колебаний, связанных с технологией производства.

Какой бывает керамическая плитка

Керамическая плитка классифицируется:

Керамическая плитка классифицируется:

Из какого сырья произведена (красная или белая глина).

Какую основу имеет (пористая или плотная).

Какой вид покрытия имеет (глазурованная или не покрытая глазурью).

Плитка однократного обжига

Такая плитка после формования подсушивается. Затем на подсушенную плитку наносится глазурь и далее для обеспечения прочности плитки и хорошего прилипания к ней глазури она подвергается обжигу. Существует несколько видов плитки однократного обжига.

Слабо пористая плитка

Слабо пористая плитка используется для облицовки полов внутри и снаружи помещения. Характеризуется высокой стойкостью к механическому воздействию и морозу. В процессе обжига слабо пористая плитка подвергаются повышенной усадке, и продается ссортированными по размерам партиями.

Высокопористая плитка

При изготовлении вносятся специальные добавки, уменьшающие усадку в процессе обжига. Для такой плитки возможна очень плотная укладка (с узким швом). Эта плитка имеет повышенную пористость, большее водопоглощение и низкую механическую прочность, поэтому пригодна только для облицовки стен.

Плитка из фарфоровой керамики

Плитка из фарфоровой керамики имеет несколько названий: керамический гранит, грес, колормасса. Свое название фарфоровая плитка получила из-за схожести состава глиняного теста с составом смеси фарфора. Исходными компонентами состава являются каолин, полевой шпат нескольких видов и кварц.

Плитка из фарфоровой керамики имеет очень плотную, почти стеклянную, поверхность, поэтому не подвергается глазурованию. С поверхности плитки легко удаляются практически любые пятна. Помимо этого плитка имеет очень высокую механическую прочность. Для получения различных оттенков и эстетических эффектов в массу смеси при изготовлении добавляют окрашивающие вещества, ими служат, как правило, окислы различных металлов.

Фарфоровая плитка главным образом используется для облицовки полов, подлежащих интенсивному износу и требующих повышенной стойкости к холоду и воздействию химических веществ.

Для повышения эстетической ценности фарфоровую плитку можно полировать, но при этом снижается ее прочность. В редких случаях фарфоровая плитка подвергается глазурованию и однократному обжигу.

Плитка, глазурованная под давлением

Глазуровка смеси под давлением производится одновременно с приготовлением самой смеси. Слой глазури подвергается прессованию вместе со смесью и далее обжигается.

Плитка, глазурованная под давлением имеет низкую пористость. Слой глазури более толстый, чем у других видов плитки, позволяет использовать ее для облицовки полов, подвергаемых высоким нагрузкам при интенсивном движении.

Плитка двукратного обжига

При применении двукратного обжига глазурь наносится на обожженные плитки, затем плитки подвергаются вторичному обжигу. Плитка имеет более высокую себестоимость по сравнению с плиткой однократного обжига. Но имеет более гладкую и блестящую поверхность, в этом ее технологическое преимущество. Она используется для облицовки стен и пола. При обработке плитки однократным обжигом, в процессе обжига через глазурь проходит газ, образующийся в толще глины при спекании. Он оставляет на блестящей поверхности плитки мелкие следы в форме мелких бугорков, трещин. При обработке плитки двукратным обжигом таких дефектов на глазурованной поверхности не возникает. Недостатком плитки двукратного обжига является невозможность изготовления малопористых изделий, поскольку невозможна глазуровка обожженной низкопористой плитки.

Клинкерная плитка

Клинкерная плитка изготавливается из неоднородных видов глины с добавлением окислов-красителей, флюсов и шамота. Шамотом называется глина, обожженная до потери пластичности.

При формовке изделие подвергается или не подвергается глазурованию. Возможно применение способа однократного обжига. В готовом виде эта плитка имеет низкую пористость, высокую механическую прочность и стойкость к истиранию и воздействию химических веществ.

Эту плитку укладывают с широким швом, так как при обжиге плитки происходит сильная усадка, и, как следствие, плитки имеют неровную кромку.

Плитка типа СОТТО

Плитка типа СОТТО, как правило, не подвергается глазуровке и используется для облицовки полов. При этом получается поверхность с рельефной кладкой (рустованная поверхность).

Плитка типа СОТТО изготавливается путем экструдирования смеси из разных видов природной глины без особого сортирования и смешивания. Используется эта плитка с давних времен и пользуется широким распространением при строительстве современных зданий.

Виды керамической плитки

Керамическая плитка классифицируется по различным параметрам. Она может быть:

- из красной, белой или цветной массы, в зависимости от исходного сырья;

- с пористой или плотной основой, в зависимости от корпуса плитки;

- эмалированные (глазурованные) или не покрытые глазурью и т.д.

Рассмотрим основные виды керамической плитки в зависимости от технологии их изготовления.

Керамическая плитка однократного обжига

Изделие получается путем прессования смеси из отборных сырьевых ингредиентов (глины, полевые шпаты, флюсы и кварц). Цвет обожженной смеси колеблется от светло-желтого до темно-коричневого в зависимости от содержания железа в глине и от пористости. В товароведении различают “светлую смесь” и “красную смесь”, однако, в чисто техническом отношении разница между ними спорна. Большинство керамических плиток однократного обжига изготавливается из светлой смеси: это связано с ее производственными преимуществами, а также с большим спросом на рынке.

Спрессованная смесь подвергается глазурованию и дальше однократному обжигу, что обеспечивает хорошее прилипание глазури к смеси.

Низкопористая керамическая плитка пригодна для устройства внутренних и наружных полов и характеризуется высокой стойкостью к механическим агентам и морозу. Изделия подвергаются повышенной усадке в процессе обжига и по этому продаются разделенными на партии по калибру.

Высокопористая керамическая плитка

Изделие однократного обжига изготавливается из специальной смеси, рассчитанной на предупреждение усадки в процессе обжига: поэтому возможна укладка плитки с узким швом.

Изделие имеет повышенную пористость (большее водопоглощение) и низкую механическую прочность, что делает его пригодным для облицовки стен.

Керамическая плитка из фарфоровой керамики

Эта керамическая плитка имеет несколько традиционных названий: керамический гранит, грес, грес “порчеланатто”, колормасса. Она получается прессованием смеси из белой глины, коалина, полевых шпатов и кварца: рецепт смеси похож на состав фарфора, отсюда и название изделия.

Изделие имеет очень плотную и почти “остеклованную” структуру, что обеспечивает его очищаемость от всех видов пятен, а также высокую механическую прочность.

Для получения разных оттенков и эстетических эффектов возможно добавление в массу смеси окисей-красителей и смешивание смесей разных цветов.

Как правило, плитка не подвергается глазурованию и используется главным образом для устройства полов, подлежащих очень сильному износу и требующих повышенной стойкости к химическим агентам и морозу.

Изделие можно подвергать полировке, что повышает его эстетическую ценность, но снижает прочность.

Иногда изделие подвергают глазурованию и изготовляют однократным обжигом.

Керамическая плитка, глазурованная под давлением

По современной технологии глазурования под давлением глазуровка смеси производится одновременно с приготовлением самой смеси. Слой глазури подвергается прессованию вместе со смесью и дальше обжигу.

Готовое изделие имеет низкую пористость и, благодаря высокой толщине слоя глазури, является особо пригодным для устройства полов, подвергаемых высоким нагрузкам при интенсивном движении.

Керамическая плитка двукратного обжига

Изделие этим методом изготовлялось до внедрения способа однократного обжига: по этой традиционной технологии глазурь наносится на обожженную смесь, затем изделие подвергается второму обжигу. Недостаток этой технологии перед способом однократного обжига заключается в более высокой себестоимости продукции (два обжига вместо одного), а также в невозможности изготовления низкопористых изделий (невозможна глазуровка обожженной низкопористой смеси).

В настоящее время керамическая плитка двукратного обжига используется для облицовки стен и пола, в особенности при необходимости придания блеска поверхности плитки. В таком случае двукратный обжиг имеет технологическое преимущество перед однократным: при последней технологии в процессе обжига через глазурь проникает газ от разложения смеси, что образует на блестящей поверхности плитки мелкие следы в виде концов булавок, трещин: такого недостатка нет при технологии двукратного обжига.

Клинкерная плитка

Изделие изготавливается из неоднородных видов глины с добавлением окисей-красителей, флюсов и шамота.

Формовка изделия происходит путем экструдирования: изделие подвергается или не подвергается глазурованию (возможно применение способа однократного обжига). Готовое изделие имеет низкую пористость, высокую механическую прочность и стойкость к истиранию и химическим агентам, что делает его особо пригодным для устройства внутренних и наружных полов, лестниц, а также для облицовки наружных стен. Клинкерная плитка используется также для облицовки плавательных бассейнов.

Предусмотрена укладка плитки с широким швом вследствие присутствия размерных колебаний, связанных с технологией производства.

© 2001-2018 ООО “КерамикаСтрой”

Современный интернет-магазин Екатеринбурга.

Керамическая плитка, Керамогранит, Межкомнатные двери.

Производство керамической плитки

Каждый день дома, на работе, учебе, во время занятий спортом и на отдыхе нас окружают тысячи предметов интерьера. В комплексе они создают ощущение уюта, удобства и комфорта. Обои, ламинат, подвесной или натяжной потолок, плитка для отделки ванных комнат — вряд ли кто-то обращает на все это внимание после покупки и завершения ремонта. А ведь для их изготовления требуется сложный процесс производства, в котором задействовано большое количество людей. Давайте познакомимся с ним на примере керамической плитки.

Секрет изготовителя

В зависимости от технологии производства керамическая плитка бывает трех видов:

- неглазурованная однократного обжига;

- глазурованная однократного обжига;

- глазурованная двукратного обжига.

Прежде чем рассказать о каждом виде в отдельности, рассмотрим, какие этапы изготовления характерны для всех типов изделий.

У каждого производителя есть свои секреты изготовления качественной плитки, поэтому даже состав керамических изделий может значительно отличаться друг от друга. В разных пропорциях туда могут входить:

- глинистые материалы — обеспечивают возможность формовки за счет своих пластичных свойств;

- кварцевые пески — используются для получения плотной структуры изделий, снижают усадку при сушке и обжиге;

- полевые шпаты или карбонаты — придают плавкость изделиям;

- различные добавки.

От карьера до прилавка

Что происходит с глиной на заводе до того, как она попадет на прилавки магазинов в виде готовой керамической плитки?

Все начинается с подготовки материала — однородной массы требуемой зернистости и с оптимальным содержанием воды. Методом гомогенизации из нее создается устойчивая во времени равномерная структура за счет ликвидации микронеоднородностей между смешанными взаимно-нерастворяемыми веществами. Сырье также измельчают: либо в воде с последующим просушиванием, либо методом сухого дробления — после чего увлажняют.

Формовка — следующий этап, который проходит плитка. Данный процесс может осуществляться как методом экструзии, так и прессованием. Первый способ подразумевает пропускание смеси материалов определенной влажности через отверстие, которое придает материалу форму — на выходе получается длинная керамическая полоса, которая режется на отдельные плитки нужного размера и конфигурации. Второй прием заключается в уплотнении материала под высоким давлением — это позволяет точнее контролировать размер и получать более плотную и качественную продукцию.

Сушка избавляет изделие от влаги, необходимой ранее для формовки. Плитка сохнет при высокой температуре воздуха, в условиях хорошей вентиляции. Чтобы избежать появления в материале трещин, этот процесс необходимо постоянно контролировать.

Глазурование — не обязательный этап изготовления керамической плитки. На поверхность изделия наносится глазурь — смесь различных минералов и соединений: каолина, песка, стеклянной крошки и других добавок, — и расплавляется. После охлаждения плитка затвердевает, и на ее поверхности образуется особо прочное покрытие (стекло).

При обжиге изделие перемещается в печь непрерывного действия — своего рода туннель. По нему плитка движется с этапа на этап: сначала она нагревается, затем попадает в область с температурой более 900°С. Изделие некоторое время задерживается на участке обжига, после чего перемещается на следующий, где постепенно охлаждается.

Обжиг улучшает механические характеристики продукции, и на выходе мы получаем готовую керамическую плитку, которая проходит сортировку: отбраковку дефектных изделий, классификацию по сортам (от первого до низкого), а также разделение по цвету и размеру.

Обжиг — дело непростое

Всю плитку однократного обжига получают путем прессования сырья. В зависимости от процентного соотношения железа и других компонентов, а также пористости смеси, ее цвет колеблется от светло-желтого до темно-коричневого. Но в основном производят продукцию светлых тонов — она более востребована.

Низкопористая плитка используется в основном для полов, как внутри помещения, так и вне здания — она характеризуется высокой механической прочностью и устойчивостью к низким температурам. Высокопористая пригодна для облицовки стен, она имеет менее плотную структуру, а следовательно — более низкую механическую прочность и высокое водопоглощение.

В процессе производства неглазурованная плитка однократного обжига проходит следующие этапы: приготовление материала, формовка, сушка, обжиг, сортировка. Структура плитки практически однородна по всей толщине. Плитка морозостойкая и имеет хорошее сопротивление скольжению, широко используется в строительстве и ландшафтной архитектуре. Дизайн изделий довольно прост, их очень редко украшают рисунками. Однако при изготовлении некоторых моделей применяются пресс-порошки, способные создавать различные декоративные эффекты.

Глазурованная плитка однократного обжига проходит те же этапы, что и неглазурованная, но перед обжигом подвергается еще и глазурованию. Такое изделие имеет достаточно толстое основание и тонкий поверхностный слой стекловидной структуры. Верхний слой привлекательно выглядит за счет глянцевого блеска, многообразия оттенков и красоты оформления, а также защищает плитку от механических воздействий и проникновения воды. Кроме того, существует особая разновидность глазурованной плитки однократного обжига, производимой под давлением — при этом сначала наносится слой глазури на основу, затем они вместе прессуются, а уже потом производится обжиг. Такое изделие получается низкопористым, выдерживает высокие нагрузки и используется для полов.

Глазурованная плитка двукратного обжига широко использовалась до открытия более простого способа производства. Она проходит следующие этапы изготовления: приготовление материала, формовку, сушку, обжиг, а затем глазурование с повторным обжигом. За счет двукратной термической обработки продукция имеет высокую себестоимость. Недостатком является и то, что таким способом возможно произвести только высокопористую плитку. Достоинством же выступает потрясающий внешний вид изделия: абсолютно ровная блестящая поверхность без малейших трещин и неровностей (добиться такого эффекта при однократном обжиге невозможно). Эта плитка может стать украшением как пола, так и стен дома.

Как мы видим, прежде чем попасть на наши стены и пол, плитка проходит долгий путь по заводским конвейерам. Поступив на предприятие бесформенным куском глины и миновав перемешивающие и формовочные устройства, печи для обжига и сушки, а, возможно, и глазуровальную камеру, она теперь красуется в наших кухнях и ванных.

Глазурованная керамическая плитка: классификация, плюсы и минусы

![]()

Керамическая плитка давно и уверенно зарекомендовала себя как декоративный, прочный и простой в уходе отделочный материал. Сфера применения керамической плитки широка и разнообразна: от стен и пола внутри помещений, до внешней отделки различных построек. Отличие глазурованной керамической плитки от неглазурованной в дополнительном внешнем слое, глазури, улучшающей технические характеристики и декоративность материала.

Технологии создания глазурованной плитки

Глазурь состоит из смеси порошков, по составу напоминающей стекло. Способы нанесения глазури на плитку делят на сухие и влажные. Сухое нанесение представлено в виде порошкообразной мелкодисперсной смеси, покрываемой плитку и расплавляемой во время обжига. Влажное нанесение водного раствора происходит тоже до обжига, закрепляется во время воздействия высокой температуры. По количеству обжигов различают 2 вида технологии создания глазурованной плитки.

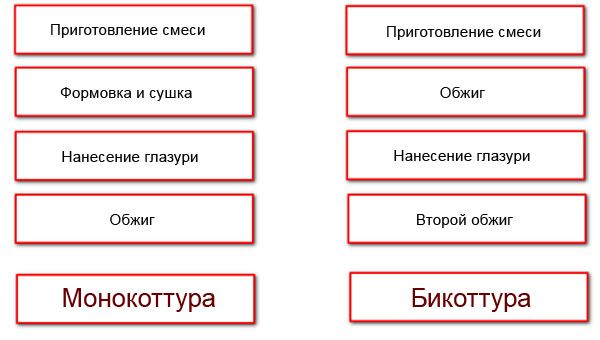

- Монокоттурой называется способ создания глазурованной плитки, включающий в себя один обжиг. Смесь компонентов, из которых состоит плитка, соединяют под высоким давлением. Полученную плитку глазируют и отправляют в печь для однократного обжига. В течение 2,5 часов материал медленно нагревают до 1300 градусов, затем так же медленно остужают.

- Бикоттурой называют способ создания глазурованной плитки, включающий в себя 2 обжига. Первый обжиг производят при температуре 1100 градусов для формирования керамического основания, второй обжиг – при 700 градусах для закрепления глазури на поверхности.

Глазурованная плитка, сделанная бикоттурой – более выигрышный вариант по нескольким причинам. Декоративные качества сохраняются лучше благодаря короткому воздействию высокой температуры. Глазурь яркая, насыщенного цвета, прозрачная. Поверхность идеально гладкая. Кроме того, габариты плитки-бикоттуры не деформированы и имеют заданные параметры, а монокоттура незначительно меняет формат плитки.

Плюс и минусы глазурованной плитки

Как у любого отделочного материала, у глазурованной плитки имеются плюсы и минусы, сказать, что такая плитка идеальна по всем параметрам, нельзя. Рассмотрим подробнее эти параметры. Начнем с достоинств глазурованной плитки.

- Долговечность покрытия, износоустойчивость максимальная. Не подвержена истиранию, выцветанию.

- Влагостойка, не восприимчива к перепадам температур.

- Проста в уходе, выдержит влажную уборку с добавлением химических средств.

- Пожаробезопасна, не является проводником электричества, можно использовать для теплых полов.

- Экологична и безопасна для здоровья человека, аллергика или ребенка.

- Гигиенична, на глазурованной поверхности не сохраняются патогенные микроорганизмы.

- Широкий выбор цвета, диапазон цен.

К недостаткам глазурованной плитки относятся:

- Хрупкость. При транспортировке, укладке и последующем использовании плитка неустойчива к механическому воздействию.

- Низкий коэффициент трения. Плитка скользкая, особенно во влажном состоянии.

- Необходимость качественного выравнивания стен под покрытие плиткой.

- Низкая термоизоляция. При отсутствии системы теплого пола, плитка всегда остается холодной.

- Отсутствие возможности согнуть плитку и обработать плавные сгибы и края стен, арки и круговые элементы дизайна.

Виды глазурованной плитки

Классификация глазурованной плитки проводится по нескольким показателям. Например, по внешнему виду глазури выделяют 5 видов глазурованной керамической плитки:

- Прозрачная;

- Непрозрачная белая;

- Полупрозрачная цветная;

- Непрозрачная цветная;

- Матовая.

По количеству слоев жидкого стекла глазурованная плитка делится на однослойную и двухслойную. Однослойная глазурованная плитка имеет один слой жидкого стекла, она прочная, яркая, устойчивая к царапинам. Двухслойная глазурованная плитка имеет два слоя жидкого стекла. Краски такой плитки менее яркие и точные. Но с каждым нанесенным слоем глазури плитка становится прочнее и устойчивее к механическому воздействию, царапинам и ударам. Нанесение каждого слоя завершается обжигом в печи, после которого приступают к следующему слою.

Выбирая глазурованную керамическую плитку, вы выбираете яркую внешнюю отделку с высокими показателями прочности и износостойкости. Такое покрытие при аккуратном обращении прослужит вам и вашему дому не один десяток лет.

Монокоттура, бикоттура и монопороза – технологии производства и виды керамической плитки

В соответствии с типом исходного сырья и обработки керамическая плитка делится на несколько видов:

На самом деле видов плитки больше. Мы не упомянули котто, метлахскую плитку, майолику, кислотоупорную керамику… Однако представленные в списке разновидности основные и наиболее распространённые. В рамках этой статьи поговорим о первых трёх типах. Монокоттура, бикоттура и монопороза, несмотря на непривычные неискушённому уху названия – это самый обычный кафель, с которым сталкивался каждый.

Монокоттура

Монокоттура – это эмалированная плитка, изготовленная с помощью однократного обжига. Отличается большей прочностью, чем монопороза и бикоттура и предназначается для облицовки и стен, и полов. Отдельные виды монокоттуры, благодаря плотности и морозостойкости, можно использовать для укладки вне помещений.

- толщина плитки от 6 мм;

- высокая плотность;

- коэффициент водопоглощения – до 3 %;

- износостойкая эмаль;

- основное исходное сырьё – белая глина.

Технология производства монокоттуры

Начальный этап заключается в приготовлении базовой массы из нескольких сортов белой глины и некоторых других натуральных компонентов. Белая глина отличается более высоким качеством – это одна из главных причин преимущества монокоттуры. Сырьевую основу, постоянно увлажняя, перемешивают в специальных барабанах.

Затем подсушенный состав перемалывают до состояния взвеси. На этом этапе сырьё уже можно подавать посредством дозаторов на транспортную ленту, которая перемещает будущую плитку в пресс-формы. Здесь дозированная смесь равномерно распределяется и прессуется под большим давлением – до 500 кг/см 2 .

Далее глиняная основа, которая уже приобрела форму плиты, отправляется на окончательную просушку, после чего её верхний слой покрывают эмалью с определённым рисунком. Чтобы плитка приобрела прочность, а основа стала одним целым с глазурью, отформованное изделие обжигают в длинной печи при температуре около 1200°C. Напомним, что монокоттура – плитка однократного обжига, что и, наряду с отличными исходниками, делает плитку высококачественным отделочным материалом.

После печной обработки плитке дают плавно остыть – это финальный этап производства, во время которого керамика приобретает прочностные свойства и становится монолитом. Современный обжиг полностью контролируется компьютеризированными системами, что практически исключает неравномерную обработку. Чтобы удостовериться в качестве плитки, на посттермической стадии кафель проходит дефектоскопию и визуальный контроль.

В процессе дефектоскопии на плитку воздействуют определённой, строго выверенной, механической нагрузкой. Бракованные изделия этот этап попросту не проходят – ломаются. Калибровка (проверка размеров) и тональный контроль выполняются человеком. Возникает вопрос: зачем нужна калибровка, если практически всем заправляют компьютеры?

Несмотря на строгие расчёты, в производстве очень сложно контролировать формат кафеля с безупречной точностью. Усушка и обжиг изменяют размеры плитки. Вот почему на стадии прессования материал имеет размеры, большие номинальных на 8-10 %. Таким образом, если готовая плитка обладает форматом 20х20 см, в пресс-форме её габариты около 22х22 см.

У монокоттуры есть особый подвид, прочность которого меньше прочности основного вида, но больше, чем крепость бикоттуры. Речь о кафеле формата 10х10. Несмотря на меньшую толщину, мелкоформатная плитка обладает всеми преимуществами монокоттуры. Обычно десятисантиметровую керамику используют в качестве кухонного фартука, но её характеристики позволяют облицовывать ею даже полы в местах с низкой проходимостью – в домашних интерьерах.

Бикоттура

Это эмалированная плитка двукратного обжига. Этот фактор, а также использование в качестве сырья красной глины, делает бикоттуру плиткой, рассчитанной на облицовку внутри помещений, причём только стен.

Первая стадия обжига формирует основу кафеля, вторая «впечатывает» в исходное полотно эмаль. Тело изделия (его называют «печеньем»), как и в случае с монокоттурой, увлажняют и прессуют. Затем его обжигают в печи при температуре около 1040°C. Как правило, толщина отформованной плитки – 5-7 мм. Учитывая «красноглинное» происхождение и более низкую температуру обработки, бикоттура не отличается прочностью и плотностью. Коэффициент водопоглощения достаточно высок – около 10 %, плитка пористая.

Второй печной этап – закрепление эмали, которая бывает матовой и глянцевой. Однократный обжиг монокоттуры способствует образованию монолита из основы и глазури. Двукратная термообработка негативно влияет на прочность плитки, но настенная интерьерная ориентация кафеля и не предполагает больших нагрузок на материал. Что касается эксплуатации бикоттуры, характеристик плитки вполне хватает для сопротивления бытовой химии – уход за кафелем из красной глины столь же прост, как и чистка монокоттуры.

Бикоттура более распространена. Обычно выпускается коллекциями, состоящими из разнотонных элементов и декоров. Декоративная плитка нередко изготавливается несколько иными способами:

- С применением гипса. Его добавляют в смесь для облегчения формования рельефа поверхности, часто присущей декорам. Этот способ трудоёмкий и затратный в смысле времени, но декоративный аспект оправдывает дополнительные усилия.

- С помощью третьего обжига. На готовую «бикоттурную» плитку наносится ещё один слой глазури, после чего производится ещё одна термообработка. Если изготавливаются плиты, отличающиеся меньшим размером (например, фризы), готовый кафель перед третьим обжигом нарезают.

Монопороза

Монопороза – тип керамической плитки, который на классификационной шкале расположился между монокоттурой и бикоттурой. Технология процесса производства полностью аналогична изготовлению монокоттуры: прессование, нанесение эмали, однократный обжиг. Однако сырьевые компоненты здесь принципиально иные.

В обоих случаях используется белая глина. В производстве монокоттуры применяют глины с повышенным содержанием окиси железа. В качестве катализаторов спекания и придания прочностных характеристик используют флюсы на базе полевого шпата.

Производство монопорозы предполагает использование глин с высокой концентрацией карбонатов. Залежами таких глин славятся Германия и Франция, поэтому сырьё, в основном, импортируется оттуда. «Карбонатная» глина в процессе термической обработки превращается в пористый состав, которому присуще высокое водопоглощение (до 15 %). В этом монопороза схожа с бикоттурой – оба вида рассчитаны на укладку внутри помещений. Чтобы компенсировать относительно низкую прочность, монопорозу производят толщиной около 12 мм.

В чём же смысл производства белоглинной плитки с «бикоттурными» техническими показателями? Суть в том, что подобное сочетание сырья и технологического процесса позволяет изготавливать крупноформатную плитку с минимальными размерными расхождениями. Дополнительная обработка кромок (ректификация) приводит практически к идеальным формам кафеля. Благодаря этому возможна почти бесшовная облицовка.

В отличие от бикоттуры, светлая глазурь которой теряет цвет при небольшой толщине, эмаль монопорозы достаточно тонкая. Это способствует более смелым декоративным решениям – например, имитации натурального мрамора.

Есть у монопорозы и второстепенные недостатки:

- крупный формат и строго прямоугольные очертания диктуют необходимость в качественной плоскости основания;

- тонкая эмаль, приобретая декоративные преимущества, теряет в прочности; поэтому работать с монопорозой следует очень аккуратно, чтобы не повредить глазурь.

Впрочем, ровная стяжка или штукатурка – требование общего характера. А несколько большая сложность в работе с лихвой компенсируется конечным дизайнерским результатом.

Понимание технологических нюансов помогает делать выбор керамической плитки осознанно. Вряд ли кто-то после прочтения этой статьи рискнёт оформлять фасад бикоттурой. И, напротив, новые знания помогут избежать ненужных трат – не всегда есть смысл приобретать монокоттуру для укладки на стенах в помещении, если имеется более дешёвая альтернатива в «лице» кафеля из красной глины. «Технооткровения» дают возможность реализовать и специфические идеи, подсказывая, как сочетать различные виды плитки.