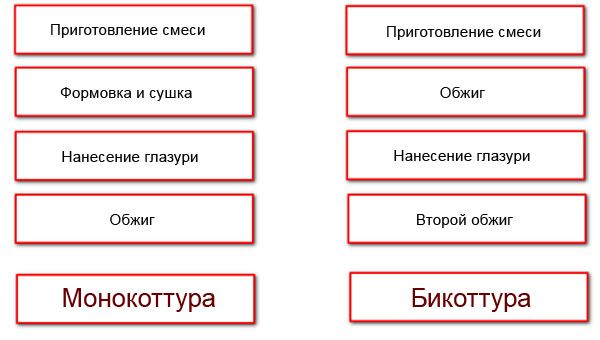

Плитка двукратного обжига

Читайте также:

|

Плитка однократного обжига

Изделие получается путем прессования смеси сырьевых ингредиентов. Цвет обожженной смеси колеблется от светло-желтого до темно-коричневого в зависимости от содержания железа в глине и от пористости. Большинство керамических плиток однократного обжига изготавливается из светлой смеси: это связано с ее производственными преимуществами, а также с большим спросом на рынке.

Спрессованная смесь подвергается глазурованию, а следом однократному обжигу, что обеспечивает хорошее прилипание глазури к смеси.

Керамическая плитка может изготавливаться с плотной как стекло или пористой основой. Это чрезвычайно важная характеристика плитки, т.к. от пористости зависит и водопоглощение, которое в свою очередь определяет ее морозостойкость, механическую прочность и, следовательно, область применения. В зависимости от водопоглощения керамических плиток необходимо подбирать и подходящие материалы для их укладки.

Низкопористая керамическая плитка пригодна для устройства внутренних и наружных полов и характеризуется высокой стойкостью к механическим агентам и морозу. Изделия подвергаются повышенной усадке в процессе обжига, и поэтому продаются разделенными на партии по калибру.

Высокопористая плитка однократного обжига изготавливается из специальной смеси, рассчитанной на предупреждение усадки в процессе обжига: поэтому возможна укладка плитки с узким швом. Изделие имеет повышенную пористость (большее водопоглощение) и низкую механическую прочность, что делает его пригодным только для облицовки стен.

Еще одной разновидностью плиток однократного обжига является плитка глазурованная под давлением. Она изготавливается по современной технологии, в соответствии с которой слой глазури подвергается прессованию вместе со смесью, а дальше обжигу. Готовое изделие имеет низкую пористость и, благодаря высокой толщине слоя глазури, является особо пригодным для устройства полов, подвергающихся высоким нагрузкам при интенсивном движении.

Плитка двукратного обжига.

Изделие этим методом изготовлялось до внедрения способа однократного обжига: по этой традиционной технологии глазурь наносится на обожженную смесь, затем изделие подвергается второму обжигу. Недостаток этой технологии перед способом однократного обжига заключается в более высокой себестоимости продукции (два обжига вместо одного), а также в невозможности изготовления низкопористых изделий (невозможна глазуровка обожженной низкопористой смеси).

В настоящее время керамическая плитка двукратного обжига используется для облицовки стен и пола, в особенности при необходимости придания блеска поверхности плитки. В таком случае двукратный обжиг имеет технологическое преимущество перед однократным: при последней технологии в процессе обжига через глазурь проникает газ от разложения смеси.

2.2 Обоснование типа тепловой установки

Щелевые печи состоят из корпуса, выполненного в форме туннеля, проходящего в нем роликового конвейера с приводными механизмами, систем отопительных и вентиляционных устройств.

Поперечное сечение туннеля имеет вид щели шириной 0,9— 2,2 м и высотой 0,42—0,73 м в свету. Длина туннеля колеблется в зависимости от рода обжигаемых изделий и режима обжига от 23 до 60 м.

Отапливают печи газом или мазутом. Применяют также электронагрев— электрические печи. Газообразное топливо сжигают непосредственно в рабочем туннеле печи — печи открытого пламени или в пространстве между стенками рабочего туннеля и муфеля — муфельные печи. В муфельных печах обжигаемые изделия не соприкасаются с продуктами сгорания топлива и нагреваются излучением от нагретых стенок муфеля.

Печи с электронагревом оборудуют электронагревателями, расположенными над и под конвейером, от которых изделия также нагреваются излучением.

Принцип действия щелевых печей сходен с туннельными печами. Материал, поступивший на конвейер с одной стороны туннеля, движется по нему к противоположному концу туннеля, проходя зоны подогрева, обжига и охлаждения. Окончательное охлаждение производится вне печи на обдувочном конвейере. В отличие от туннельных, работающих с пульсирующим передвижением изделий, в щелевых печах осуществляется непрерывно-поточное движение материала, так как печь включена в общий технологический поток.

2.3 Обоснование режима тепловой обработки

Штучные формованные изделия (кирпич, плитки, трубы и др.) сушат в камерных, туннельных, щелевых и конвейерных сушилах. Обычно это конвективные или радиационно-конвективные сушила, в которых сушильным агрегатом служит горячий воздух или дымовые газы. К наиболее прогрессивным конструкциям с механизированным непрерывным перемещением изделий относятся туннельные и щелевые сушила.

Так как сформованные керамические и огнеупорные изделия после сушки подвергаются обжигу, то следует считать наиболее эффективной конструкцией совмещение сушила с печью. Для туннельных и щелевых сушил это выполняется при обжиге огнеупорных изделий таким образом, что сушило устраивают в одну линию с печью и садку изделий производят на печные вагонетки, которые последовательно проходят сушило и печь. Работа туннельных сушил в большей степени зависит от способа садки изделий на вгонетки и способа подвода и отвода сушильного агента, обеспечивающих равномерное его движение у поверхности каждого его изделия в процессе сушки. При этом скорость движения газов по каналам садки изделий составляет от 2 до 5 м/сек, а расход сушильного агента – 80 – 100 кг/кгисп. вл. (при сушке керамических изделий). Для увеличения скорости движения сушильного агента, а так же для создания более мягкого режима сушки применяют рециркуляцию отработанных газов.

2.4 Технологические расчеты

Определим часовую производительность печи, принимая выход годной продукции 94%, а коэффициент использования оборудования 96%.

Принимая продолжительность обжига τ=22 ч, находим ёмкость печи:

Е=Рτ=12.65∙22=278.3 м 2 пл.

Определим скорость движения конвейера :

Где L-шаг плиток по длине конвейера, n- количество плиток по ширине конвейера, l и b-длина и ширина плитки соответственно.

= 234.4 м/мин.

= 234.4 м/мин.

Принимаем следующие размеры печи :

Высота канала = 0.62 м.

Объем печного канала = 13.39

Число роликов = 320 шт.

В печь автоматически поступает плитка влажностью не больше 0.2 %, поэтому начальная температура в печи 400  .

.

На роликовый конвейер можно вместить Е1= 21.6 м 2 плиток (911 шт.), считая по основному ассортименту (плитки 158×150×5).

Длина рабочей части туннеля определяется по формуле:

Находим объем печного канала

Плотность садки на 1 м 3 печного канала

Съем с 1 м 3 печного канала

Продолжительность нагрева и обжига 10 ч охлаждения 12 ч. Длина зоны охлаждения

Длина зоны обжига, считая интервал температур 850-1150°С

Длина зоны подогрева будет составлять .

3. Теплотехническая часть

3.1 Теплотехнический расчет

Необходимый для работы печи расход топлива определяют из уравнения теплового баланса. Тепловой баланс состоит из двух частей: приходной и расходной. В приходную часть входит теплота, вносимая предварительно подогретым воздухом и топливом, и теплота экзотермической реакции. В расходную часть входит теплота, затраченная на нагрев металла и на все виды потерь теплоты в окружающую среду. Для методической печи необходимо определить часовой расход топлива  .

.

Приходные статьи теплового баланса:

1. Химическая теплота горения топлива:

2. Физическую теплоту, вносимую подогретым воздухом, определяем

ккал/ч,

ккал/ч,

где Vв.д. – действительный (фактический) расход воздуха, необходимый для горения единицы топлива при коэффициенте расхода воздуха λ>1 .

3. Физическую теплоту, вносимую подогретым газообразным топливом, находим по формуле:

ккал/ч,

ккал/ч,

4. Теплота экзотермической реакции, выделяемая при окислении нагреваемого металла:

где y – тепловой эффект окисления нагреваемого металла для углеродистых, низко-среднелегированных сталей =1350 ккал/ч;

– величина угара металла, для методических печей равен 2%.

– величина угара металла, для методических печей равен 2%.

Расходные статьи теплового баланса:

1. Расход теплоты на нагрев материала (полезные затраты) :

где с1 и с2 – средние удельные теплоемкости материала соответственно в интервале температур 0 – tн и 0 – tk, ккал/(кг* о С).

Все остальные статьи расходной части баланса представляют собой тепловые потери.

2. Потери тепла с уходящими продуктами горения топлива:

3. Потери тепла через кладку печи определяют как сумму потерь через кладку стен, свода и пода.

где tп и tн – температура печи и наружной поверхности кладки, о С;

Si – толщина слоя кладки печи, м;

– коэффициент теплопроводности слоев кладки печи, ккал/(м*ч* о С);

– коэффициент теплопроводности слоев кладки печи, ккал/(м*ч* о С);

Fн – площадь наружной поверхности стены, м 2 ;

q – удельный тепловой поток, передаваемый через кладку, ккал/(м 2 ×ч).

4. Потери тепла через открытые окна печи:

где F – площадь проема окна, м 2 ;

Ф – коэффициент диафрагмирования, который зависит от размеров формы окна и толщины стены, обычно составляет 0,6..0,8;

=0,2…1,0 – доля времени, в течение которого окно открыто.

=0,2…1,0 – доля времени, в течение которого окно открыто.

5. Неучтенные потери принимают равными 10% от количества тепла Qхим:

Складывая приходные и расходные статьи, получим уравнение теплового баланса, из которого определим часовой расход топлива:

Подставляя эти данные в уравнение теплового баланса, получим:

Из этого уравнения следует, что Вт = 57,16 м 3 /ч.

4.4 Определение КПД печи и напряженности пода

КПД печи определим по следующей зависимости:

| Наименование статьи | Количество тепла | |

| Ккал/ч | % | |

| Приход тепла: 1. Химическая теплота горения топлива: 2. Физическая теплота, вносимая подогретым воздухом 3. Физическая теплота, вносимая подогретым газообразным топливом 4. Теплота экзотермической реакции Всего: Расход тепла: 1. Расход теплоты на нагрев металла 2. Потери тепла с уходящими продуктами горения топлива 3. Потери тепла через кладку печи 4. Потери тепла через открытые окна печи 5. Неучтенные потери Всего: | 486534,48 73319,132 424,241 608067,853 325255,2 195279,13 15544,4 6549,6 48653,4 591281,73 | 0,07 7,93 2,63 1,107 8,263 |

3.2 Аэродинамический расчет

При движении газов в печах и трубопроводах возникают сопротивления, которые рассчитываются как различные виды потерь давления:

где hтр – потери на трение о стенки, н/м 2 ;

hм– потери на местные сопротивления, н/м 2 .

Потери давления на трение о стенки. Во всех случаях движения газов потери давления будут тем больше, чем больше их удельная кинетическая энергия, поэтому сопротивления пропорциональны скоростному напору газов:

н/м 2 ,

н/м 2 ,

где ξ – коэффициент пропорциональности, определяемый по формуле:

где λ – коэффициент трения газов о стенки, зависящий от критерия Re. Re = 10,5, то λ = 0,05 [3].

н/м 2 ,

н/м 2 ,

где hск – величина скоростного напора, н/м 2 ;

ρt – плотность газа при заданной температуре, кг/м 3 .

н/м 2 . [1]

н/м 2 . [1]

Общие требования пожарной безопасности должны соответствовать требованиям СНиП II-2-80 «Противопожарные нормы проектирования зданий и сооружений».

На участке тепловой обработки керамических изделий должны предусматриваться мероприятия, исключающие паровыделения и сброс продуктов сгорания природного газа в воздух рабочий зоны, в частности, герметизацию камер сгорания, поддержание в них разрежения, устройство вытяжной вентиляции с удалением вредных веществ в атмосферу. В цехах, где находятся тепловлажностные установки, обязательно устанавливают приточно–вытяжную вентиляцию.

Установки, имеющие передаточные тележки, толкатели, снижатели, подъёмники, для безопасности работы оборудуются блокировкой движения, синхронизированной с открытием проёмов, механических штор.

Температура нагретых поверхностей оборудования и ограждений камер тепловой обработки на рабочих местах не должна превышать 35 °С. Управление формовочным оборудованием должно быть дистанционным с размещением пультов управления в непосредственной близости к постам формования в звукопоглощающих кабинах.

В ходе проделанной курсовой работы мною была проанализирована щелевая печь, пользующаяся большой популярностью в производстве облицовочных плиток (Пр.=100 тыс. м 2 /год.) По полученным данным расчетов стало известно, что приход тепла составляет 608067,853 ккал/ч, а расход тепла 591281,73 ккал/ч. Значительную разницу в получанных результатах можно объяснить неучтенными потерями тепла в окружающую среду, через стены, низ и двери сушилки, а также потери на нагрев транспортирующего средства. Длина рабочей части туннеля составила 16 м.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1 Левченко П. В. Расчеты печей и сушил силикатной промышленности. ─ СПб.: Интеграл, 2011. ─ 368 с.

2 Кокшарев В. Н. Тепловые установки / В. Н. Кокшарев. ─ М.: Высшая школа, 1990. ─ 346 с.

3 Перегудов В. В. Тепловые процессы и установки / В. В. Перегудов, М. И. Роговой. ─ М.: Стройиздат, 1983. ─ 415 с.

4 Общесоюзные нормы технологического проектирования предприятий керамических изделий – М.: Стройиздат, 1986. – 32с.

5 Болдырев А.С. и др. Строительные материалы. Справочник. Стройиздат 1989г. ─ 342с.

Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Студалл.Орг (0.024 сек.)

Какая она плитка двукратного обжига

Напольная и облицовочная плитка однократного обжига идеально подходит для любого жилого помещения, будь то гостиная, спальня или кухня с ванной. Благодаря хорошим техническим характеристикам такая поверхность особенно устойчива к ударам и пятнам.

Плитка однократного обжига позволяет не только получить прекрасное качество и эстетический вид, но и расширить возможности по разнообразию нюансов и очень оригинальных расцветок.

“UNI EN 14411 (ISO 13006) – BIIa (Приложение J) GL”

Плитку однократного обжига белой массы получают путем влажного помола в мельнице непрерывного типа сырья, включающего глины, кварцы и полевые шпаты; из мельницы выходит глинистая суспензия, так называемый “шликер”, а сушка выполняется распылением.

Далее следует этап прессовки с применением гидропрессов удельным давлением выше 300 кг/см2, придающих нужную плотность керамическому изделию. После сушки плитки покрывают глазурью и декорируют глазурью с высокими эстетическими свойствами и техническими характеристиками.

Одновременный обжиг глазури и основы происходит в однослойной роликовой печи при температуре близкой к 1200°C. В результате получается материал со средне-низкой пористостью между 3% и 6%, который отвечает требованиям нормы UNI EN 14411 и имеет классификацию группы BIIa (GL). Эти изделия обладают высокими эксплуатационными характеристиками, например, прочностью на изгиб в среднем 30Н/мм2 (UNI EN ISO 10545-4).

Что касается износостойкости, она зависит от типа и цвета глазури и может меняться в зависимости от артикула. Износостойкость UNI EN ISO 10545-7 и рекомендации по применению указаны в каталоге возле каждого материала для полов. В любом случае не следует применять плитку с глянцевой поверхностью в помещениях с повышенным движением людей или в помещениях, ведущих прямо на улицу, так как в этих случаях больше вероятность попадания на нее песка и других абразивных материалов.

Плитка однократного обжига: как ее укладывать?

Плитку однократного обжига белой массы можно укладывать как на традиционных строительных растворах, так и на расфасованных клеевых смесях, отвечающих нормам EN 12004 и EN 13888.

Рекомендуется погрузить плитки в воду перед укладкой на место для удаления с поверхности пыли, которая может затруднить укладку; кроме того, рекомендуется укладывать крупные плиты способом двойного намазывания, чтобы гарантировать нанесение вяжущего на более чем 90% поверхности плиты.

При укладке глянцевых полов следует закрывать только что уложенные и тщательно очищенные плитки, также не рекомендуется виброуплотнение механическими вибраторами, так как при этом на глянцевую поверхность могут попасть твердые и абразивные песчинки, способные поцарапать поверхность.

Для сохранности плиток следует проявлять особую осторожность при укладке и всегда соблюдать некоторые основные правила, перечисленные ниже:

a) всегда оставлять надлежащие компенсационные швы, которые должны отстоять друг от друга не более чем на 4-5 погонных метров во всех направлениях. Эти швы выполняют не только на плиточном покрытии, но и на подстилающем слое или стяжке, в соответствии с типом укладки (традиционной или клеевой); швы герметизируют специальными силиконовыми или полиуретановыми герметиками, выбор зависит от интенсивности движения на данном участке пола;

b) следует выполнить все разделительные слои между различными элементами, которые входят в напольное покрытие, то есть подстилающий слой, водонепроницаемый слой, паровой барьер и все необходимое во избежание проблем отслаивания плиток или разлома плиток из-за нежелательного просачивания.

Плитка однократного обжига: как ее укладывать?

Плитка двукратного обжига и технические характеристики

Такая плитка идеально подходит для элегантной облицовки стен и позволяет получить очень выразительные детали в жилых помещениях. Как правило, плитка двукратного обжига используется для облицовки, поскольку она очень красиво смотрится и подчеркивает архитектурные детали, выражающие современный стиль и тенденции.

“UNI EN 14411 (ISO 13006) – BIII (Приложение L) GL”

Плитку двукратного обжига получают из глин, добываемых из собственных карьеров, и из шамота, которые размалывают сухим способом, смешивают, увлажняют и прессуют гидропрессами.

Обжиг основы проводится быстрым циклом в роликовых печах при температуре около 1100°C.

После глазурования бисквита выполняется обжиг остеклованной плитки в однослойной роликовой печи примерно при 1030°C. Так получают облицовочный материал с пределом прочности на изгиб в среднем выше 15 Н/мм2 согласно UNI EN ISO 10545-4 и с поглощением воды выше 10%, с классификацией в группу BIII (GL) по норме UNI EN 14411.

На материале этого типа при обжиге практически не происходит усадки, такое постоянство размеров значительно облегчает укладку.

Плитка двукратного обжига: как ее укладывать?

Плитки двукратного обжига можно одинаково укладывать на клеевые смеси и цементные растворы.

Категорически не допускается смачивания перед укладкой при использовании клеев на базе акриловых или виниловых смол, а также двухкомпонентных клеев на базе органических растворителей.

Крупные форматы рекомендуется укладывать методом двойного намазывания и предусматривать для больших площадей компенсационные швы, которые следует размещать не реже, чем через 4-5 погонных метров. Ниже приведены советы по предупреждению ошибок при укладке во избежание проблем: Если бетон или штукатурка, на которые укладывается плитка, еще влажные, следует оставить их сохнуть из расчета не менее недели на сантиметр толщины.

При укладке на кирпич рекомендуется ни в коем случае не превышать 4-5 мм толщины слоя клея для плиток.

При укладке на гибкие основы (гипсокартон, панели из полимеров и т.п.), которые могут вызвать смещение плиток, рекомендуется накладывать клей слоем не более 2-3 мм и пользоваться клеями класса C2 или D1.

Для укладки на кирпичные поверхности с гидроизоляцией, которые не допускают просачивания влаги, рекомендуется накладывать клей для плиток слоем не толще 3 мм и пользоваться клеями класса C2 или D1. Избегать укладки без компенсационных швов или стыковых швов там, где нагрузки при расширении воздействуют непосредственно на плитку.

Монокоттура, бикоттура и монопороза – технологии производства и виды керамической плитки

В соответствии с типом исходного сырья и обработки керамическая плитка делится на несколько видов:

На самом деле видов плитки больше. Мы не упомянули котто, метлахскую плитку, майолику, кислотоупорную керамику… Однако представленные в списке разновидности основные и наиболее распространённые. В рамках этой статьи поговорим о первых трёх типах. Монокоттура, бикоттура и монопороза, несмотря на непривычные неискушённому уху названия – это самый обычный кафель, с которым сталкивался каждый.

Монокоттура

Монокоттура – это эмалированная плитка, изготовленная с помощью однократного обжига. Отличается большей прочностью, чем монопороза и бикоттура и предназначается для облицовки и стен, и полов. Отдельные виды монокоттуры, благодаря плотности и морозостойкости, можно использовать для укладки вне помещений.

- толщина плитки от 6 мм;

- высокая плотность;

- коэффициент водопоглощения – до 3 %;

- износостойкая эмаль;

- основное исходное сырьё – белая глина.

Технология производства монокоттуры

Начальный этап заключается в приготовлении базовой массы из нескольких сортов белой глины и некоторых других натуральных компонентов. Белая глина отличается более высоким качеством – это одна из главных причин преимущества монокоттуры. Сырьевую основу, постоянно увлажняя, перемешивают в специальных барабанах.

Затем подсушенный состав перемалывают до состояния взвеси. На этом этапе сырьё уже можно подавать посредством дозаторов на транспортную ленту, которая перемещает будущую плитку в пресс-формы. Здесь дозированная смесь равномерно распределяется и прессуется под большим давлением – до 500 кг/см 2 .

Далее глиняная основа, которая уже приобрела форму плиты, отправляется на окончательную просушку, после чего её верхний слой покрывают эмалью с определённым рисунком. Чтобы плитка приобрела прочность, а основа стала одним целым с глазурью, отформованное изделие обжигают в длинной печи при температуре около 1200°C. Напомним, что монокоттура – плитка однократного обжига, что и, наряду с отличными исходниками, делает плитку высококачественным отделочным материалом.

После печной обработки плитке дают плавно остыть – это финальный этап производства, во время которого керамика приобретает прочностные свойства и становится монолитом. Современный обжиг полностью контролируется компьютеризированными системами, что практически исключает неравномерную обработку. Чтобы удостовериться в качестве плитки, на посттермической стадии кафель проходит дефектоскопию и визуальный контроль.

В процессе дефектоскопии на плитку воздействуют определённой, строго выверенной, механической нагрузкой. Бракованные изделия этот этап попросту не проходят – ломаются. Калибровка (проверка размеров) и тональный контроль выполняются человеком. Возникает вопрос: зачем нужна калибровка, если практически всем заправляют компьютеры?

Несмотря на строгие расчёты, в производстве очень сложно контролировать формат кафеля с безупречной точностью. Усушка и обжиг изменяют размеры плитки. Вот почему на стадии прессования материал имеет размеры, большие номинальных на 8-10 %. Таким образом, если готовая плитка обладает форматом 20х20 см, в пресс-форме её габариты около 22х22 см.

У монокоттуры есть особый подвид, прочность которого меньше прочности основного вида, но больше, чем крепость бикоттуры. Речь о кафеле формата 10х10. Несмотря на меньшую толщину, мелкоформатная плитка обладает всеми преимуществами монокоттуры. Обычно десятисантиметровую керамику используют в качестве кухонного фартука, но её характеристики позволяют облицовывать ею даже полы в местах с низкой проходимостью – в домашних интерьерах.

Бикоттура

Это эмалированная плитка двукратного обжига. Этот фактор, а также использование в качестве сырья красной глины, делает бикоттуру плиткой, рассчитанной на облицовку внутри помещений, причём только стен.

Первая стадия обжига формирует основу кафеля, вторая «впечатывает» в исходное полотно эмаль. Тело изделия (его называют «печеньем»), как и в случае с монокоттурой, увлажняют и прессуют. Затем его обжигают в печи при температуре около 1040°C. Как правило, толщина отформованной плитки – 5-7 мм. Учитывая «красноглинное» происхождение и более низкую температуру обработки, бикоттура не отличается прочностью и плотностью. Коэффициент водопоглощения достаточно высок – около 10 %, плитка пористая.

Второй печной этап – закрепление эмали, которая бывает матовой и глянцевой. Однократный обжиг монокоттуры способствует образованию монолита из основы и глазури. Двукратная термообработка негативно влияет на прочность плитки, но настенная интерьерная ориентация кафеля и не предполагает больших нагрузок на материал. Что касается эксплуатации бикоттуры, характеристик плитки вполне хватает для сопротивления бытовой химии – уход за кафелем из красной глины столь же прост, как и чистка монокоттуры.

Бикоттура более распространена. Обычно выпускается коллекциями, состоящими из разнотонных элементов и декоров. Декоративная плитка нередко изготавливается несколько иными способами:

- С применением гипса. Его добавляют в смесь для облегчения формования рельефа поверхности, часто присущей декорам. Этот способ трудоёмкий и затратный в смысле времени, но декоративный аспект оправдывает дополнительные усилия.

- С помощью третьего обжига. На готовую «бикоттурную» плитку наносится ещё один слой глазури, после чего производится ещё одна термообработка. Если изготавливаются плиты, отличающиеся меньшим размером (например, фризы), готовый кафель перед третьим обжигом нарезают.

Монопороза

Монопороза – тип керамической плитки, который на классификационной шкале расположился между монокоттурой и бикоттурой. Технология процесса производства полностью аналогична изготовлению монокоттуры: прессование, нанесение эмали, однократный обжиг. Однако сырьевые компоненты здесь принципиально иные.

В обоих случаях используется белая глина. В производстве монокоттуры применяют глины с повышенным содержанием окиси железа. В качестве катализаторов спекания и придания прочностных характеристик используют флюсы на базе полевого шпата.

Производство монопорозы предполагает использование глин с высокой концентрацией карбонатов. Залежами таких глин славятся Германия и Франция, поэтому сырьё, в основном, импортируется оттуда. «Карбонатная» глина в процессе термической обработки превращается в пористый состав, которому присуще высокое водопоглощение (до 15 %). В этом монопороза схожа с бикоттурой – оба вида рассчитаны на укладку внутри помещений. Чтобы компенсировать относительно низкую прочность, монопорозу производят толщиной около 12 мм.

В чём же смысл производства белоглинной плитки с «бикоттурными» техническими показателями? Суть в том, что подобное сочетание сырья и технологического процесса позволяет изготавливать крупноформатную плитку с минимальными размерными расхождениями. Дополнительная обработка кромок (ректификация) приводит практически к идеальным формам кафеля. Благодаря этому возможна почти бесшовная облицовка.

В отличие от бикоттуры, светлая глазурь которой теряет цвет при небольшой толщине, эмаль монопорозы достаточно тонкая. Это способствует более смелым декоративным решениям – например, имитации натурального мрамора.

Есть у монопорозы и второстепенные недостатки:

- крупный формат и строго прямоугольные очертания диктуют необходимость в качественной плоскости основания;

- тонкая эмаль, приобретая декоративные преимущества, теряет в прочности; поэтому работать с монопорозой следует очень аккуратно, чтобы не повредить глазурь.

Впрочем, ровная стяжка или штукатурка – требование общего характера. А несколько большая сложность в работе с лихвой компенсируется конечным дизайнерским результатом.

Понимание технологических нюансов помогает делать выбор керамической плитки осознанно. Вряд ли кто-то после прочтения этой статьи рискнёт оформлять фасад бикоттурой. И, напротив, новые знания помогут избежать ненужных трат – не всегда есть смысл приобретать монокоттуру для укладки на стенах в помещении, если имеется более дешёвая альтернатива в «лице» кафеля из красной глины. «Технооткровения» дают возможность реализовать и специфические идеи, подсказывая, как сочетать различные виды плитки.

Классификации керамической плитки

Керамическая плитка классифицируется по различным параметрам. Она может быть:

- из красной, белой или цветной массы, в зависимости от исходного сырья;

- с пористой или плотной основой, в зависимости от корпуса плитки;

- эмалированные (глазурованные) или не покрытые глазурью и т.д.

Рассмотрим основные виды керамической плитки в зависимости от технологии их изготовления.

Керамическая плитка однократного обжига

Изделие получается путем прессования смеси из отборных сырьевых ингредиентов (глины, полевые шпаты, флюсы и кварц). Цвет обожженной смеси колеблется от светло-желтого до темно-коричневого в зависимости от содержания железа в глине и от пористости. В товароведении различают “светлую смесь” и “красную смесь”, однако, в чисто техническом отношении разница между ними спорна. Большинство керамических плиток однократного обжига изготавливается из светлой смеси: это связано с ее производственными преимуществами, а также с большим спросом на рынке.

Спрессованная смесь подвергается глазурованию и дальше однократному обжигу, что обеспечивает хорошее прилипание глазури к смеси.

Низкопористая керамическая плитка пригодна для устройства внутренних и наружных полов и характеризуется высокой стойкостью к механическим агентам и морозу. Изделия подвергаются повышенной усадке в процессе обжига и по этому продаются разделенными на партии по калибру.

Высокопористая керамическая плитка

Изделие однократного обжига изготавливается из специальной смеси, рассчитанной на предупреждение усадки в процессе обжига: поэтому возможна укладка плитки с узким швом.

Изделие имеет повышенную пористость (большее водопоглощение) и низкую механическую прочность, что делает его пригодным для облицовки стен.

Керамическая плитка из фарфоровой керамики

Эта керамическая плитка имеет несколько традиционных названий: керамический гранит, грес, грес “порчеланатто”, колормасса. Она получается прессованием смеси из белой глины, коалина, полевых шпатов и кварца: рецепт смеси похож на состав фарфора, отсюда и название изделия.

Изделие имеет очень плотную и почти “остеклованную” структуру, что обеспечивает его очищаемость от всех видов пятен, а также высокую механическую прочность.

Для получения разных оттенков и эстетических эффектов возможно добавление в массу смеси окисей-красителей и смешивание смесей разных цветов.

Как правило, плитка не подвергается глазурованию и используется главным образом для устройства полов, подлежащих очень сильному износу и требующих повышенной стойкости к химическим агентам и морозу.

Изделие можно подвергать полировке, что повышает его эстетическую ценность, но снижает прочность.

Иногда изделие подвергают глазурованию и изготовляют однократным обжигом.

Керамическая плитка, глазурованная под давлением

По современной технологии глазурования под давлением глазуровка смеси производится одновременно с приготовлением самой смеси. Слой глазури подвергается прессованию вместе со смесью и дальше обжигу.

Готовое изделие имеет низкую пористость и, благодаря высокой толщине слоя глазури, является особо пригодным для устройства полов, подвергаемых высоким нагрузкам при интенсивном движении.

Керамическая плитка двукратного обжига

Изделие этим методом изготовлялось до внедрения способа однократного обжига: по этой традиционной технологии глазурь наносится на обожженную смесь, затем изделие подвергается второму обжигу. Недостаток этой технологии перед способом однократного обжига заключается в более высокой себестоимости продукции (два обжига вместо одного), а также в невозможности изготовления низкопористых изделий (невозможна глазуровка обожженной низкопористой смеси).

В настоящее время керамическая плитка двукратного обжига используется для облицовки стен и пола, в особенности при необходимости придания блеска поверхности плитки. В таком случае двукратный обжиг имеет технологическое преимущество перед однократным: при последней технологии в процессе обжига через глазурь проникает газ от разложения смеси, что образует на блестящей поверхности плитки мелкие следы в виде концов булавок, трещин: такого недостатка нет при технологии двукратного обжига.

Клинкерная плитка

Изделие изготавливается из неоднородных видов глины с добавлением окисей-красителей, флюсов и шамота.

Формовка изделия происходит путем экструдирования: изделие подвергается или не подвергается глазурованию (возможно применение способа однократного обжига). Готовое изделие имеет низкую пористость, высокую механическую прочность и стойкость к истиранию и химическим агентам, что делает его особо пригодным для устройства внутренних и наружных полов, лестниц, а также для облицовки наружных стен. Клинкерная плитка используется также для облицовки плавательных бассейнов.

Предусмотрена укладка плитки с широким швом вследствие присутствия размерных колебаний, связанных с технологией производства.

Виды керамической плитки. Урок №2 программы обучения Casa de Lux

По способу производства керамическую плитку можно разделить на плитку одинарного обжига и плитку двойного обжига.

Плитка одинарного обжига

Плитка одинарного обжига или Монокоттура (Monocottura) – эмалированная керамическая плитка, которая в ходе производственного процесса проходит один обжиг. Сфера применения: облицовка стен и покрытие пола.

Для производства используется красная и белая глина. Изготовление плитки происходит за один цикл обжига: подготовленная смесь перемешивается, увлажняется, перемалывается и поступает под пресс. Далее, на еще необожженную плитку, наносится эмаль (глазурь), после чего изделие отправляется в печь, на обжиг.

Чем плитка одинарного обжига отличается от плитки двойного обжига?

- большей плотностью материала и низким уровнем водопоглощения (менее 3%);

- более толстой и прочной основой плитки;

- более прочной, устойчивой к истиранию эмалью.

Эмаль обладает стойкостью к бытовым моющим средствам, а некоторые виды этой плитки выдерживают воздействие агрессивных химических сред.

Для коллекций из плитки одинарного обжига производят два типа декоров: настенные и напольные.

Монопороза

Монопороза (Monoporosa) – плитка одинарного обжига. Отличие в том, что для приготовления смеси для производства монопорозы используются несколько иные компоненты: добавляются глины с высоким содержанием окиси железа и флюсы на основе полевого шпата. За счет этого монопороза обладает иными физическими свойствами.

Монопороза – это высокопористый материал с высоким уровнем водопоглощения (до 15%), толщина которого составляет 12 мм.

Белая основа монопорозы позволяет наносить на плитку тонкий слой светлой эмали (в отличие от плитки двойного обжига, основа которой производится из красных глин и светлая эмаль должна быть достаточно толстой, чтобы не утратить цвет). Чаще всего цвета в коллекциях из монопорозы имитируют натуральный мрамор.

Сфера применения – исключительно интерьеры.

Исходя из таких особенностей монопорозы, как наличие белой пористой основы и тонкого слоя эмали, при облицовочных работах нужно учитывать следующие моменты:

- клеящий состав для облицовки поверхностей должен быть белого цвета,

- затирка швов проводится с филигранной аккуратностью, чтобы не повредить эмаль,

- поверхность для облицовки плиткой большого формата должна быть идеально ровной.

Керамогранит

Грес (Gres fine porcellanato) или керамический гранит (керамогранит) — это неэмалированное керамическое изделие одинарного обжига, изготавливаемое из нескольких светлых сортов глины (богатых иллитом и каолинитом), чистейшего кварцевого песка, полевого шпата и красящих пигментов (чаще всего используются окиси металлов). Смесь прессуется, подсушивается и обжигается при очень высоких температурах (от 1200 до 1300°C). Сырьё спекается, образуя монолит.

Технологии производства наделяют керамогранит высокими техническими характеристиками:

- низкое водопоглощение (менее 0,05%)

- морозостойкость;

- стойкость к воздействию химических веществ;

- высокая стойкость к абразивным нагрузкам;

- ударная прочность;

- прочность на изгиб;

- стойкость к «термическому шоку» (перепаду температур);

- глубина цвета и рисунка;

- постоянство цвета, независимо от воздействия внешних факторов.

Сфера применения: облицовка всех типов поверхностей, как интерьеров, так и экстерьеров жилых и коммерческих, торговых помещений, помещений с высоким уровнем трафика (аэропорты и т.д.), а также зон с высоким уровнем влажности – SPA-центры, бассейны и т.п. В последнем случае используется керамогранит с противоскользящей поверхностью.

Котто

Котто (Cotto) – неэмалированная керамическая плитка одинарного обжига, которая изготавливается путем экструзии- продавливании тестообразной массы через специальное отверстие экструдера (оно может быть квадратной, прямоугольной или шестиугольной формы).

Для производства используется красная глина, цветовая гамма плитки котто – оттенки натуральной терракотовой гаммы (желтый, розовый, красный, коричневый).

Сфера применения: преимущественно покрытие полов. После облицовки поверхность покрывают защитными составами, чтобы на пористой неглазурованной поверхности плитки не появились пятна. В качестве защитных составов используют восковые мастики и гидрофобные средства.

Клинкер

Клинкер – керамическая плитка одинарного обжига с уплотненной основой. Технологию производства изобрели голландцы. Клинкер производится путем высокотемпературного обжига специальных сортов пластичных глин. Формовка изделия осуществляется путем экструзии.

Иногда клинкерную плитку эмалируют или покрывают так называемой «солью» – тонким слоем прозрачного стекла. Обжиг происходит при температуре в 1300°C, за счет чего клинкерная плитка получает такие высокие технические характеристики, как износостойкость, морозоустойчивость, устойчивость к воздействию агрессивных химических средств, низкий уровень водопоглощения.

Метод экструзии позволяет производить плитку сложных геометрических форм, поэтому клинкерная плитка используется для отделки углов, водостоков, соединительных элементов, ступеней и т.д.

Сфера применения: наружная и внутренняя отделка зданий (полы, стены), лестницы, а также в строительстве бассейнов и спортивных сооружений. Клинкерная плитка используются там, где требуется длительное сохранение высоких эксплуатационных свойств и эстетичного вида в условиях достаточно жестких внешних воздействий.

Плитка двойного обжига

Плитка двойного обжига или Бикоттура (Bicottura) — эмалированная керамическая плитка, которая в ходе производственного цикла проходит два процесса обжига.

Двойной обжиг применяется для нанесения на плитку дополнительных декоративных элементов.

Тело плитки или «бисквит» получают путем прессования увлажненной массы из красной глины в специальных формах. Обжиг производится при температуре до 1040°C. Толщина «бисквита» составляет от 5 до 7 мм; по прочности плитка двойного обжига уступает другим видам плитки, так как является высокопористым материалом – показатель водопоглощения достигает 10%.

Эмаль, используемая в производстве, может быть глянцевой или матовой и выполняет декоративно-защитную функцию: придает изделию блеск, позволяет отобразить рисунок дизайна коллекции, защищает тело плитки от проникновения влаги. Эмаль не обладает высокой поверхностной прочностью, но выдерживает воздействие бытовых моющих, косметических и гигиенических средств.

Эти характеристики ограничивают применение плитки двойного обжига: она применяется для облицовки стен в интерьерах. Исключение составляют серии, которые по рекомендации производителей могут быть использованы для покрытия пола, но только в тех помещениях, которые не сопрягаются напрямую с улицей. В противном случае появляется риск повреждения эмали абразивными частицами (пыль, песок), которые «приносятся» с улицы.

Как отличить плитку двойного обжига внешне?

- у плитки относительно небольшая толщина (5-7мм);

- красно—коричневый цвет основы;

- небольшой вес;

Керамическая плитка и ее виды

Отправляясь в магазин керамической плитки, вы будете поражены ее огромным разнообразием, как выбрать и по каким параметрам ориентироваться? Давайте, для начала узнаем, какая бывает плитка. Классификация керамической плитки производится по множеству параметров. Плитка может быть: из белой, красной, или, же цветной массы (все зависит от сырья); с плотной или пористой основой (все зависит от корпуса плитки); глазурованные (эмалированные) или без глазури и прочие.

Изучим базовые виды керамических плиток в зависимости от технологических циклов их производства.

Керамическая плитка однократного обжига получается путем опрессовывания смеси из отборного сырьевого ингредиента (глина, полевой шпат, флюс и кварц). Цвет обожженной фракции варьируется от светло-желтого, и до темного коричневого. Цвет зависит от наличия в глине железа и от ее пористости.

В основном керамические плитки однократного обжига производятся из светлых смесей: это связано с ее производственным преимуществом, а также с повышенным спросом на рынке.

Спрессованную смесь подвергают глазурованию и далее однократному обжигу, что способствует хорошему прилипанию к смеси глазури. Керамическая плитка низкопористая годится для устройства наружных и внутренних полов и характеризуется устойчивостью к морозу и механическим агентам. Пример такой плитки мозаичная плитка марки Vitrex.

Плитка высокопористая

Изготавливается изделие однократного обжига из особой смеси, которая рассчитана на предотвращение усадки еще в процессе обжига: потому укладка плитки возможна с узким швом. Изделие обладает повышенной пористостью (интенсивное водопоглощение) и низкой механической прочностью, что его делает годным для облицовок стен.

Плитка из фарфоровой керамики

Такая плитка обладает несколькими традиционными названиями: гранит керамический, грес «порчеланатто», грес, колормасса. Эту плитку получают опрессованием фракции из белой глины, полевых шпатов, каолина, и кварца: рецептура фракции схожа с составом фарфора, отсюда и наименование изделия. Плитка обладает весьма плотной и почти «остеклованной» структурой, что способствует ее легкой очистки от всех видов грязи и высокой механической прочности.

Для получения разного оттенка и эстетического эффекта в массу добавляют смеси окисей-красителей. Плитка глазурованию не подвергается и в основном используется для устройства полов, в местах значительного износа, которые требуют устойчивости к агентам химии и морозам.

Плитка, глазурованная под давлением

Благодаря современным технологиям глазурования посредством давления глазуровка фракции производится одновременно с изготовлением самой смеси. Глазурованный слой поддаётся прессованию вместе с фракцией и дальше идет на обжиг. Готовая плитка обладает низкой пористостью и, благодаря толщине глазурованного слоя, является пригодной для монтажа полов, где предполагаются высокие нагрузки и интенсивное движение.

Плитка двукратного обжига

Плитка таким методом производилась до внедрения метода однократного обжига. По этой технологии глазурь наносят на обожженную фракцию, затем плитку подвергают 2-му обжигу. Недостатком такой технологии является более высокая себестоимость продукции (2 обжига вместо 1-го) и невозможность изготовления низкопористого изделия (глазуровка низкопористой обожженной смеси невозможна). В основном это плитка испанского производства, например фирмы Venis.

Сейчас керамическую плитку двукратным обжигом применяют для облицовки стен и полов, в частности при необходимости придания поверхности плитки блеска. В этом случае 2-кратный обжиг обладает технологическим преимуществом перед 1-но кратным. При 1-но кратной технологии в процессе обжига сквозь глазурь от разложения смеси проникает газ, тем самым на гладкой поверхности плитки формирует мелкий след по типу булавочных концов и трещин. При технологии 2-кратного обжига такого недостатка нет.

Клинкерная плитка

Плитка выполняется из неоднородного вида глины с добавкой окисей-красителей, шамота и флюсов. Формовка плитки производится путем экструдированию.

Готовая плитка обладает низкой пористостью, механической высокой прочностью и устойчивостью к истиранию и агентам химии, что способствует пригодности для монтажа наружных и внутренних, лестниц и для облицовки стен снаружи. Плитка идет на облицовку бассейнов.