Нанесение лака – технологический процесс

§ 33. Технологические процессы отделки

В соответствии с отраслевым стандартом (ОСТ 13-26-74) защитно-декоративные покрытия на мебели классифицируются по следующим признакам:

В зависимости от вида пленкообразующего материала покрытия – полиэфирные, полиуретановые, нитроцеллюлозные и т. п.;

В зависимости от требований к внешнему виду покрытия – I, II и III категории;

В зависимости от оптических свойств покрытия – прозрачные и непрозрачные, блестящие и матовые (табл. 21).

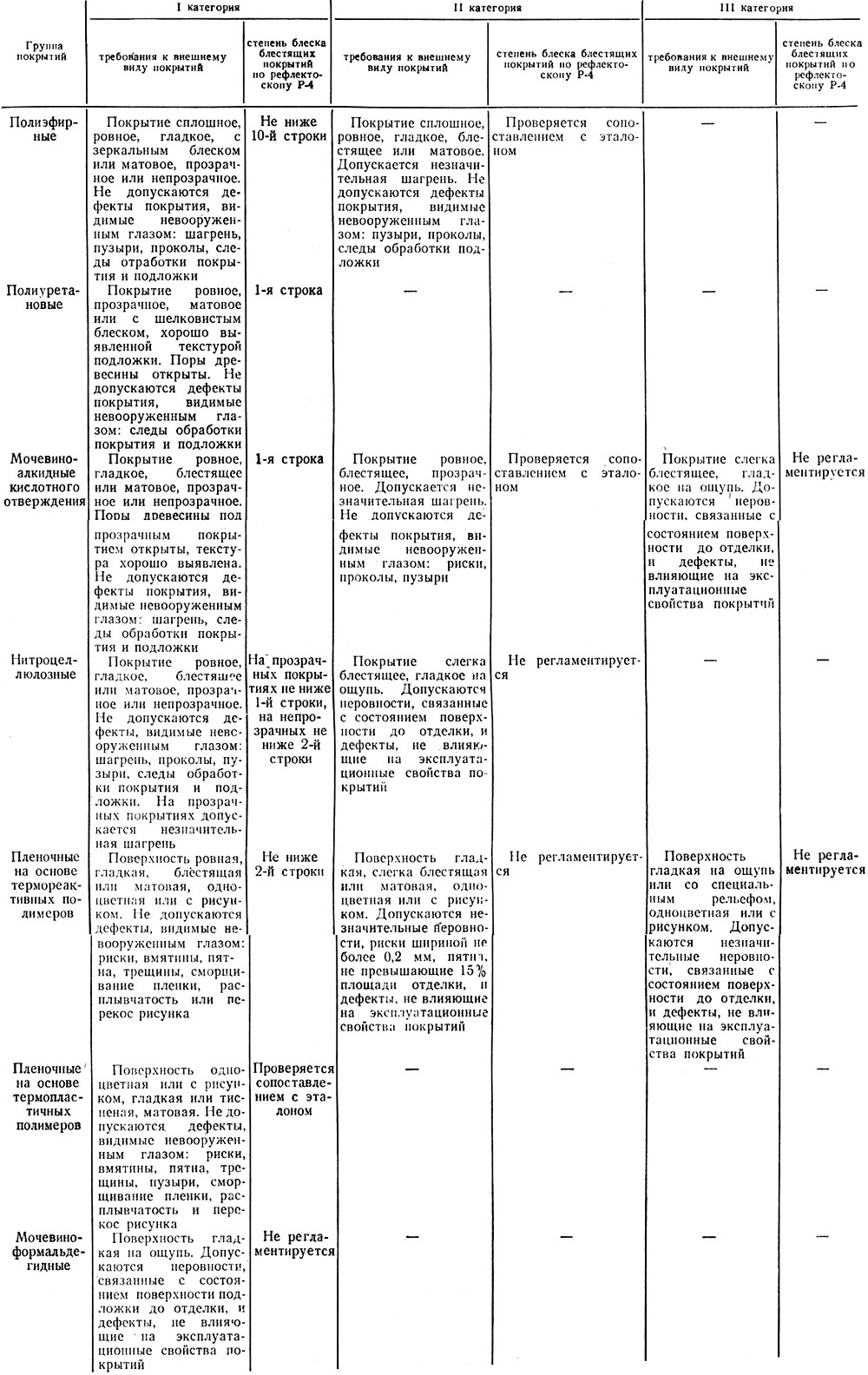

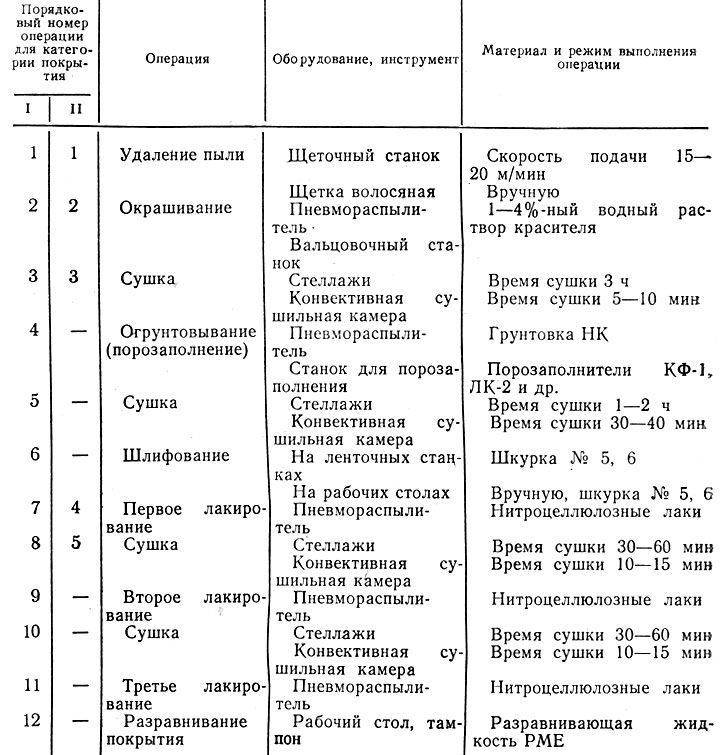

Таблица 21. Классификация защитно-декоративных покрытий на мебели и требования к ним

Полиэфирные прозрачные и непрозрачные покрытия I категории создают на поверхностях плит, облицованных шпоном, бумажными пленками, покрытыми сплошной шпатлевкой с последующей имитацией. Получить матовое покрытие можно специальной обработкой поверхности с зеркальным блеском тонкими абразивными материалами или отделкой полиэфирных покрытий лаками УР-277 или НЦ-243.

Полиэфирные покрытия II категории создают на брусковых деталях окунанием или в электрическом поле токов высокого напряжения. Получают блестящую поверхность без облагораживания.

Полиуретановые прозрачные матовые покрытия I категории создают на поверхностях плит и брусковых деталей лаками УР-277. Матовая отделка с открытыми порами особенно красива на таких породах, как орех, красное дерево, ясень и т. п.

Мочевиноалкидные покрытия I и III категорий создают на поверхностях плит мочевиноалкидными лаками кислотного отверждения методом облива. Покрытия I категории выполняют за два облива, III категории – за один. Покрытия II категории создают на брусковых деталях мочевиноалкидными лаками МЧ-52 методом распыления в электрическом поле токов высокого напряжения.

Нитроцеллюлозные покрытия I и II категорий создают на поверхностях плит и брусковых деталей методом пневматического распыления. Они применяются, как правило, для отделки внутренних поверхностей мебели.

Пленочные покрытия на основе термореактивных и термопластичных пленок создают при облицовывании в прессах древесностружечных плит текстурными бумагами, пропитанными смолами. Покрытия применяют для отделки лицевых и внутренних поверхностей мебели.

Мочевиноформальдегидные покрытия образуются нанесением на поверхность щитовых деталей различных видов смол (УКС, М19-62, МФ и др.) с последующим их отверждением в обогреваемых гидравлических прессах при контакте с металлическими прокладками, а также нанесением наливом или вальцами грунтовочных составов на основе нитроцеллюлозных лаков (БНК). Такие покрытия рекомендуются для отделки внутренних и боковых (непросматриваемых) поверхностей мебели.

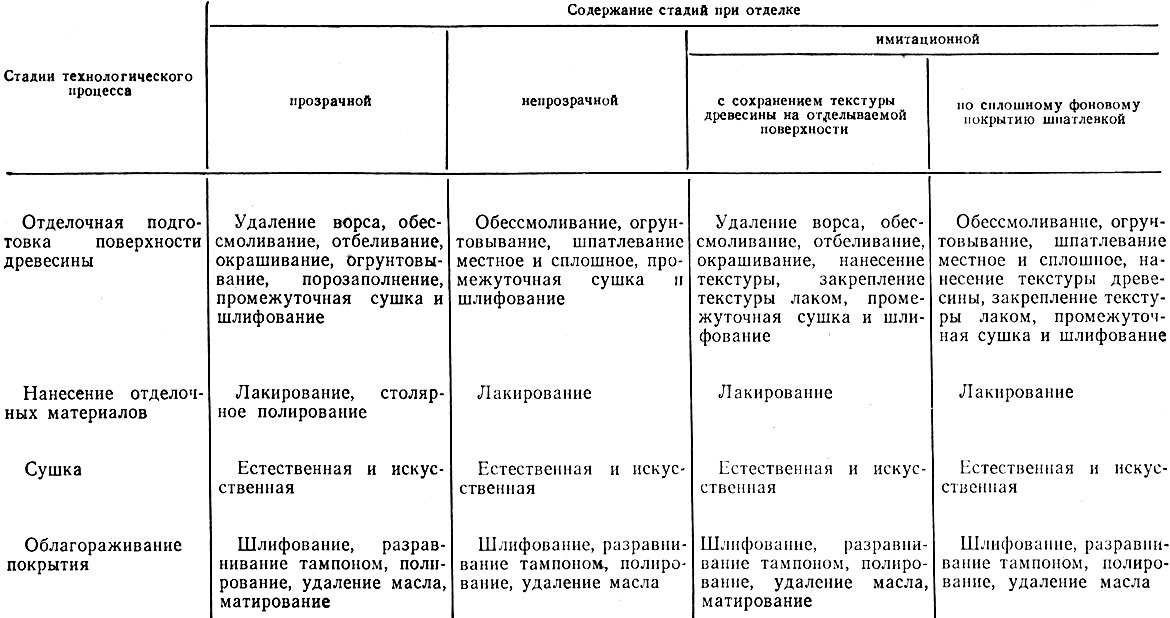

На предусмотренные в стандарте категории покрытий разработаны типовые технологические процессы прозрачной и непрозрачной отделки мебели, которые включают следующие стадии: отделочная подготовка поверхности, нанесение отделочных материалов, сушка и облагораживание покрытий. При имитационной отделке предусматривается стадия имитации. Столярная подготовка, состоящая в основном из механической обработки, в технологический процесс отделки не входит. Структура технологического процесса отделки мебели приведена в табл. 22.

Таблица 22. Структура технологического процесса отделки мебели

Выполнение всех операций, перечисленных в таблице, не является обязательным во всех случаях отделки. Например, при отделке лиственных пород исключается обессмоливание, при отделке древесины в натуральный цвет – окрашивание. Некоторые грунтовки и лаки не поднимают ворса при нанесении их на обрабатываемую поверхность, что позволяет исключить операцию удаления ворса. Кроме того, разработаны грунтовочные материалы, при обработке которыми производится одновременно окрашивание и огрунтовывание поверхности (поренбейц). Применение таких материалов позволяет объединить несколько операций в одну.

При отделке парафинсодержащими лаками и эмалями не применяют грунтование и порозаполнение, так как эти лаки образуют толстые покрытия с малой усадкой. Поэтому при прозрачной и непрозрачной отделке парафинсодержащими лаками и эмалями при определенных условиях (отделка в натуральный цвет без отбеливания и обессмоливания) может быть полностью исключена отделочная подготовка поверхности древесины.

Операции отделки древесины на предприятиях механизированы. Созданы поточные, полуавтоматические и автоматические линии, внедряются способы ускоренного отверждения покрытий.

Отделка ручным способом выполняется только при малых объемах отделочных работ, в основном при отделке криволинейных фигурных поверхностей, реставрации и ремонте мебели, в учебных мастерских.

Технологический процесс отделки плит полиэфирными лаками методом облива

Отделка полиэфирными лаками и эмалями плоских поверхностей плит методом облива в настоящее время основная при получении полиэфирных покрытий I категории. Для отделки применяют полиэфирные парафинсодержащие лаки ПЭ-246 и ПЭ-265, беспарафиновые лаки ПЭ-220 и ПЭ-232, парафинсодержащую эмаль ПЭ-276 и беспарафиновую эмаль ПЭ-587 и др.

В результате отделки получают сплошное, ровное, гладкое, с зеркальным блеском или матовое, прозрачное или непрозрачное покрытие. Толщина прозрачных покрытий после облагораживания при отделке парафинсодержащими лаками составляет 300-350 мкм, при отделке беспарафиновыми лаками поверхностей, облицованных шпоном ореха или красного дерева, – 230-270 мкм, шпоном ясеня, дуба, лиственницы, – 280-320 мкм. Толщина непрозрачных покрытий (вместе со слоем шпатлевки) после облагораживания составляет 300-350 мкм.

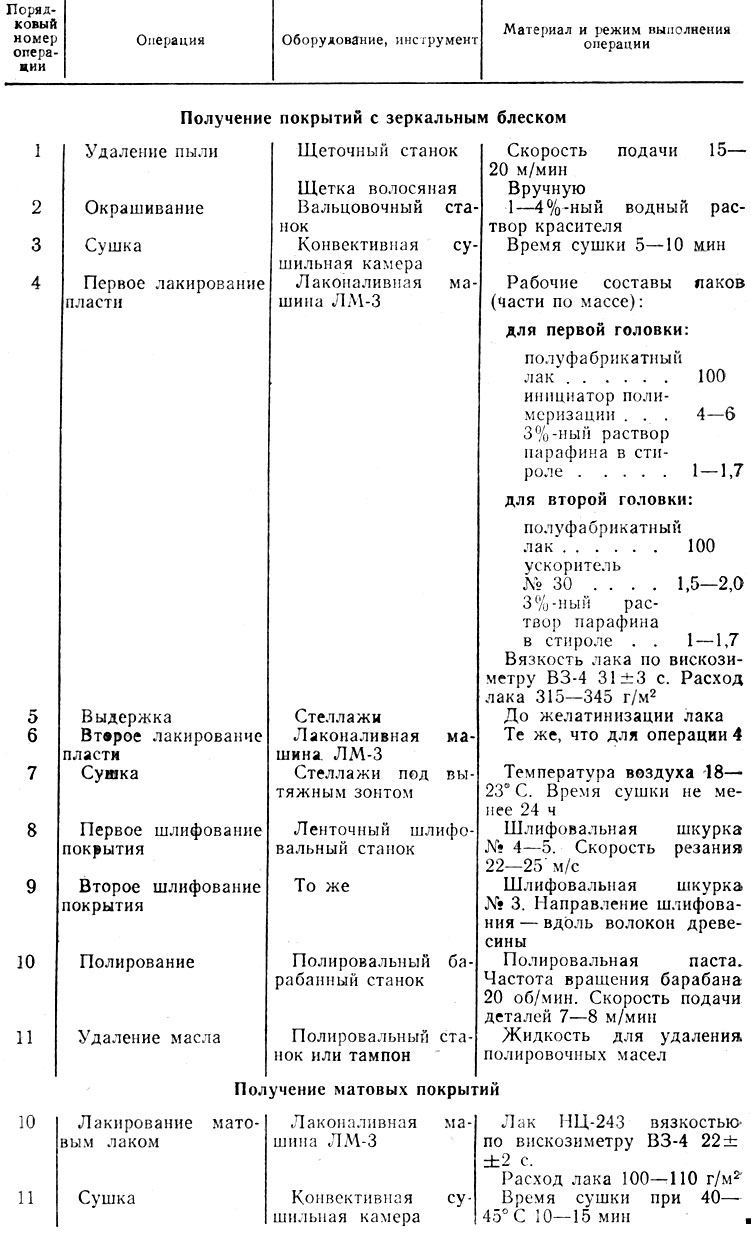

Порядок выполнения операций отделки прозрачными лаками и непрозрачными эмалями практически одинаков. При непрозрачной отделке эмалями в отдельных случаях (беспарафиновые эмали) выполняют шпатлевание. В табл. 23 приведен технологический процесс отделки плит парафинсодержащим полиэфирным лаком ПЭ-246.

Таблица 23. Технологический процесс отделки плит парафинсодержащим полиэфирным лаком ПЭ-246

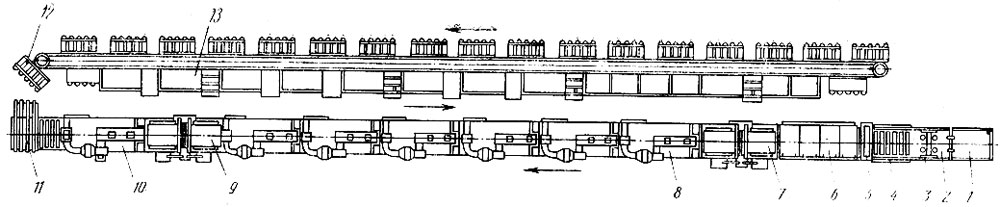

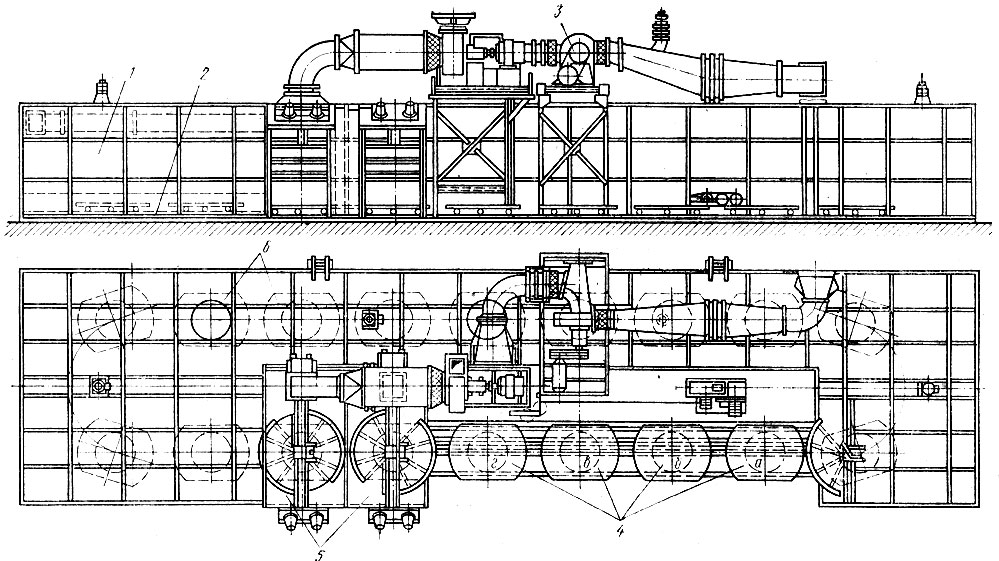

На мебельных предприятиях плиты отделывают полиэфирным лаком на линии МЛП-I (рис. 138). При этом выполняют следующие операции: удаление пыли, нагрев плиты перед нанесением лака, первое лакирование пласти, выдержка до желатинизации лака, второе лакирование пласти, сушка.

Рис. 138. Схема линии МЛП-1 для отделки пластей плит полиэфирными лаками и эмалями: 1 – приводной конвейер, 2 – стол-подъемник, 3 – вакуум-перекладчик, 4 – приводной роликовый конвейер, 5 – щеточный станок, 6 – камера предварительного нагрева, 7, 9 – лаконаливные машины, 8, 10 – камеры выдержки, 11 – перекладчики, 12 – тележки-этажерки, 13 – камера сушки и охлаждения

Облицованные шпоном плиты укладывают стопами на подающий приводной конвейер 1, откуда с пульта управления осуществляют их передвижение на стол-подъемник 2, с которого вакуум-перекладчиком 3 плиты подаются на приводной роликовый конвейер 4. Затем плиты проходят через щеточный станок 5 для удаления пыли и поступают в камеру предварительного нагрева 6. Аккумулировав тепло, плиты поступают в лаконаливную машину 7 и далее в камеру выдержки 8, где необходимо поддерживать температуру 30-50°С для желатинизации лака. Скорость движения конвейера в камерах регулируют в зависимости от времени желатинизации лака. В камере лак подсушивается до “отлипа”, затем плиты подаются на вторую лаконаливную машину 9 и в камеру выдержки 10. Из камеры плиты поступают на перекладчик 11. Затем их вручную укладывают на тележки-этажерки 12 и подают в туннельную камеру сушки и охлаждения 13. В камере в зависимости от лака температура устанавливается ступенчато по зонам: в первой 18-30°С, во второй 30-35, в третьей 40-45, в четвертой 45-60, в пятой 18-30°С.

На линиях можно отделывать плиты полиэфирными эмалями, настраивая их а режим отделки эмалью определенной марки.

Технологический процесс отделки нитроцеллюлозными лаками и эмалями методом пневматического распыления

Нитроцеллюлозными лаками и эмалями методом пневматического распыления отделывают в основном небольшие по размеру изделия в собранном виде (тумбочки, ящики), изделия решетчатой мебели (стулья), брусковые детали мебели. При этом получают тонкие покрытия. Применять нитроцеллюлозные лаки и эмали для получения толстых покрытий (типа полиэфирных) с последующим облагораживанием до зеркального блеска нецелесообразно ввиду малого процента сухого остатка в лаках и эмалях и большой усадки по объему. Толстые нитроцеллюлозные покрытия с облагораживанием до зеркального блеска применяют при ручной отделке.

Толщина нитроцеллюлозных прозрачных покрытий I категории составляет 60-70 мкм, II категории – 30-40 мкм; непрозрачных I категории – 150 мкм, II категории – 100 мкм. Для отделки применяют прозрачные блестящие лаки НЦ-218, НЦ-221, НЦ-222, НЦ-223, НЦ-224, НЦ-241; прозрачный матовый лак НЦ-243; непрозрачные эмали НЦ-25, НЦ-257, НЦ-258. Технологический процесс отделки нитроцеллюлозными прозрачными блестящими лаками методом пневматического распыления приведен в табл. 24.

Таблица 24. Технологический процесс отделки нитроцеллюлозными лаками методом пневматического распыления

Для отделки пневматическим распылением на предприятиях применяют отделочные конвейеры или стационарные установки.

Отделочные конвейеры представляют собой поточные линии, в которых механизированы транспортные операции и интенсифицированы процессы сушки покрытий. На конвейерах нанесение лакокрасочных материалов выполняется пневматическим распылением в кабинах проходного типа или тупиковых, когда изделие снимается с конвейера и помещается в кабину.

На рис. 139 показан отделочный конвейер КО-18, работа на котором осуществляется следующим образом.

Рис. 139. Отделочный конвейер КО-18: 1 – сушильная камера, 2 – цепной конвейер, 3 – вентиляционная установка, 4 – участок загрузки и разгрузки с платформ а, б, в, г, 5 – распылительные кабины, 6 – поворотные платформы

На платформы б, г цепного конвейера 2 устанавливают изделия, которые подаются конвейером в распылительные кабины 5. В кабинах на изделия наносят лак, после чего они цепным конвейером подаются в сушильную камеру 1, где температуру воздуха доводят до 50°С. После высыхания пленки изделия шлифуются на платформах а и в, а затем поступают на повторное нанесение лака и сушку или снимаются как готовые изделия.

Режим работы отделочного конвейера КО-18 пульсирующий автоматический.

Техническая характеристика отделочного конвейера КО-18:

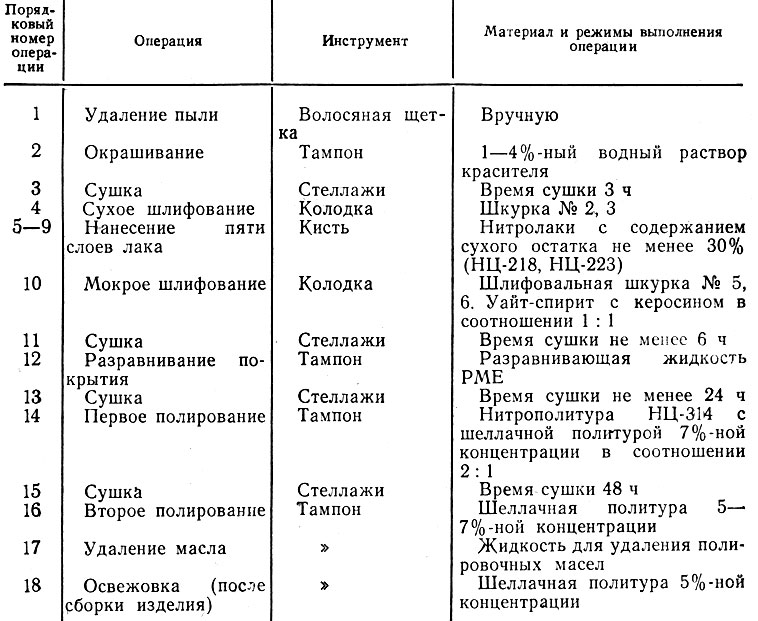

Технологический процесс отделки вручную

Основные виды покрытий при отделке вручную – столярное полирование и лакирование ручным инструментом.

Столярное полирование дает гладкую, ровную без волнистости пленку.

Можно получить покрытие с зеркальным блеском и матовое. Для получения матового покрытия полученную пленку с зеркальным блеском протирают мягкой щеткой или ладонью руки с тонким пемзовым порошком.

Технологический процесс столярного полирования, при котором толщина пленки наращивается шеллачной политурой, в практике обычно называют чистым полированием. Примерная толщина пленки при чистом полировании составляет 20 мкм. Весь процесс чистого полирования, включая промежуточные выдержки между операциями, длится, как правило, не менее двух недель.

Чтобы ускорить процесс столярного полирования, нередко применяют смешанное полирование, при котором поверхности огрунтовывают лакированием нитроцеллюлозным лаком. После сушки поверхность покрытия шлифуют и далее процесс отделки ведут по технологии чистого столярного полирования. При смешанном полировании продолжительность отделки составляет 5-7 дней.

При лакировании ручным (Инструментом следует различать технологические процессы отделки спиртовым шеллачным лаком и нитроцеллюлозными лаками.

При лакировании спиртовым шеллачным лаком поверхность обычно грунтуют восковыми мастиками. Технологический процесс отделки в этом случае состоит из следующих операций: вощение, сушка при температуре 18-23°С в течение 24 ч, протирка поверхности жесткой тканью, лакирование. Толщина покрытия, наносимого за один прием тампоном, составляет 10-15 мкм, кистью – 15-20 мкм.

При лакировании нитроцеллюлозными лаками поверхность лакируют два-три раза с промежуточными сушкой и сухим шлифованием шкурками № 5, 6. Толщина покрытия, наносимого тампоном за один прием, составляет 5-10 мкм, кистью – 10-15 мкм.

При отделке вручную, особенно вне производственных условий и в учебных мастерских, нитроцеллюлозные лаки применяют и для получения относительно толстых покрытий (70-100 мкм), впоследствии облагораживаемых до зеркального блеска, Технологический процесс такой отделки приведен в табл. 25.

Таблица 25. Технологический процесс отделки нитроцеллюлозными лаками вручную

Примечания: 1. Допускается выполнять огрунтовывание и порозаполнение. 2. При отделке крупнопористых пород количество слоев наносимого лака увеличивается до 7-8 и более.

При выполнении операций отделки ручным способом используют ручные шлифовальные и полировальные машины.

Переходи в Вулкан Платинум, официальный сайт, которого, поможет освоится в многообразии автоматов

Компью А рт

Лакирование как технология

Кажущаяся простота лакирования отражена даже в терминах. Часто говорят: «нанести лак» или «покрыть лаком».

Если задуматься над сущностью полиграфических процессов, то «лакирование» и «печатание» – процессы очень близкие, почти одинаковые. Но никто никогда не говорит о процессе печатания в терминах «нанести краску на бумагу» или «покрыть бумагу краской». Конечно, все говорят «напечатать».

Сам термин «покрыть лаком» усиливает иллюзию простоты.

Эта кажущаяся простота порой подводит не только заказчиков печатной продукции, но и профессиональных полиграфистов.

В последнее время процесс лакирования стал не только важным, но и модным в полиграфических технологиях. Этому способствовало интенсивное развитие упаковки и печатной рекламы. Все понимают, что в полиграфическом исполнении упаковки эти два направления идут рука об руку.

Целью изложения является ознакомление с общими требованиями к процессу лакирования, с разновидностями лаков и оборудования, применяемых при лакировании, а также с основными отрицательными явлениями, которые могут возникнуть в процессе лакирования или на самом оттиске после лакирования.

Содержание статьи можно рассматривать как набор ориентиров. Для проведения нормального и качественного технологического процесса лакирования потребуются технологические инструкции, рекомендации фирм-изготовителей материалов и оборудования, теоретический и практический опыт исполнителей.

Зачем лакируют печатную продукцию?

Лакирование упаковки решает несколько задач, а именно:

улучшает внешний вид и механическую прочность упаковки;

повышает прочность упаковки к истиранию;

повышает глянец полиграфического оттиска;

повышает контраст изображения и текста на оттиске;

повышает устойчивость оттиска к влаге и сырости, к химически агрессивным продуктам и средам, что особенно важно для упаковки некоторых товаров;

меняет оптические свойства поверхности запечатываемого материала, повышая ее матовость или глянцевость;

изолирует красочный слой оттиска упаковки от соприкасающихся с ним материалов;

создает защиту от порчи упаковки из-за трения поверхностей упаковок при транспортировке товара;

изолирует красочный слой оттиска от упакованных продуктов и от прямого соприкосновения с другими поверхностями, устраняя, таким образом, переход красочного слоя (перетискивание);

создает шероховатые поверхности и таким образом предотвращает скольжение упакованного товара, когда упакованные товары лежат друг на друге.

Наконец, блестящая упаковка привлекает внимание, что особенно важно при реализации упакованного товара.

Разновидности технологического процесса лакирования

В зависимости от площади оттиска, куда наносят лак, лакирование может быть:

Общее (полное, сплошное) лакирование, когда слоем лака покрывают всю поверхность оттиска;

Неполное (фрагментарное, выборочное, местное) лакирование, когда слоем лака покрывают только отдельные фрагменты или часть оттиска.

В зависимости от технологии нанесения лака на оттиски различают следующие технологии:

Лак наносят в печатной машине сразу после печати оттисков за один листопрогон, за один непрерывный цикл (in line, в линии);

Лак наносят на заранее отпечатанные оттиски в специализированных лакировальных машинах (off line, раздельно).

Лаки наносят на оттиски по технологии in line в лакировальных секциях печатных машин. Некоторые лаки, например, водорастворимые (дисперсионные), наносят на оттиски, используя увлажняющий аппарат офсетной печатной машины. Печатные лаки наносят на оттиск точно так же, как и печатную краску.

Разновидности лаков в полиграфических технологиях

Лакирование является более дешевым и простым, с технологической точки зрения, способом отделки оттисков, чем припрессовка пленки. Однако традиционно считалось, что лакированные оттиски уступают оттискам с припрессованной пленкой по таким важнейшим показателям, как глянец, устойчивость к внешним воздействиям и декоративность.

С появлением УФ (ультрафиолетовых) лаков такая позиция уже не отражает реального положения, так как покрытия, полученные в результате нанесения УФ лака, не уступают оттискам с припрессованной пленкой по перечисленным выше показателям.

Лак наносят как на поверхность «сырого» оттиска, так и на высохший оттиск.

Лак представляет собой раствор пленкообразующих веществ в органических растворителях или в воде, образующий после отверждения твердую прозрачную однородную пленку.

Лаки используют в полиграфии как для создания на оттисках прозрачных покрытий разного назначения, так и для получения декоративного эффекта, при котором лаковый слой может быть различно окрашенным и даже кроющим (непрозрачным).

Для этих целей в полиграфии используются четыре типа лаков:

дисперсионные лаки на водной основе (водорастворимые лаки);

лаки на основе летучих растворителей (спиртовые лаки);

лаки на масляной основе (масляные, или оксиполимеризующиеся лаки, офсетчики называют эти лаки печатными).

Необходимо отметить, что дисперсионные лаки могут быть также и водно-спиртовыми.

Масляные (печатные) лаки уступают в последнее время свои позиции. Это связано прежде всего со сравнительно большим временем высыхания, что ограничивает возможности последующей немедленной обработки оттисков, накладывает ограничения на высоту стапелей и требует применения противоотмарочных порошков, которые могут значительно снизить глянец обработанной продукции. Для ускорения процесса высыхания масляного лака, в основе которого лежит реакция окислительной полимеризации, при сушке лакированных оттисков используют устройства ИК-сушки (инфракрасной сушки) или обдув горячим воздухом. И тот, и другой способы сушки требуют значительного количества энергии. Другим недостатком масляных лаков является наличие небольшого желтоватого оттенка и склонность этого лака к пожелтению с течением времени. Особенно это заметно при лакировании всей поверхности оттиска, включая незапечатанные участки. Поэтому эти лаки рекомендуется использовать для лакирования только запечатанных участков, в качестве лака для надпечаток.

Лакирование масляными лаками можно выполнять непосредственно в печатной машине через красочный аппарат. Масляные (печатные) лаки можно рассматривать как бесцветную прозрачную печатную краску (офсетная печатная краска без пигмента).

Основным недостатком лаков на летучих растворителях (спиртовые лаки) является загрязнение окружающей среды. Кроме того, эти лаки могут иметь остаточную липкость, что накладывает ограничения при их использовании. Могут возникнуть проблемы со слипанием оттисков в стапеле. Их сушка осуществляется тепловым способом, что требует значительных энергетических затрат.

Наибольшее распространение в настоящее время получили дисперсионные лаки на водной основе. Многие специалисты считают их очень перспективными. Они экологически чисты, достаточно быстро высыхают, что снимает ограничения по высоте стапелей и позволяет сразу же производить послепечатную обработку оттисков. Однако для их сушки так же, как и в предыдущих случаях, используются мощные сушильные устройства ИК сушки и обдув горячим воздухом. При лакировании можно использовать даже традиционные увлажняющие аппараты с передаточным валиком, которым оснащены офсетные печатные машины.

Дисперсионные лаки практически не влияют на цветовые характеристики оттиска, так как они бесцветны и обладают высокой прозрачностью; кроме того, они не вызывают пожелтение оттиска со временем.

УФ-отверждаемые лаки обладают практически всеми преимуществами вышеперечисленных групп лаков, а по многим показателям и превосходят их. По распространенности УФ лаки пока еще уступают дисперсионным, однако наблюдается явная тенденция роста их использования для отделки печатной продукции. Распространению УФ-отверждаемых лаков способствовало, прежде всего, появление совершенных сушильных устройств УФ излучения, управляемых микропроцессорами, что позволяет значительно сократить расход электроэнергии. Кроме того, эти устройства более компактны и экономичны.

Наносить УФ лаки на поверхность оттиска можно как в лакировальной машине, так и непосредственно в печатной машине, используя для этих целей либо красочный, либо увлажняющий аппараты, либо специальную лакировальную секцию (или несколько секций), работающую в линии с печатной машиной и входящей в нее вместе с сушильным устройством как отдельная секция.

Выпускаются лаки для нанесения покрытий в офсетных печатных машинах и в трафаретных машинах. Особое распространение УФ лаки получили в флексографских рулонных машинах, работающих и с УФ печатными красками.

УФ лаки можно использовать как для лакирования всей поверхности печатного листа, так и отдельных его участков. Особенно отмечается возможность лакирования этими лаками тонких бумаг массой 70-80 г/м 2 , которые широко используются для печатания этикеток.

По важнейшим показателям, таким как глянец, стойкость к истиранию и внешним воздействиям, УФ лаки превосходят лаки других групп. Отмечается также, что лакирование УФ лаком придает оттискам почти такие же свойства, как и припрессовка пленки, но при вдвое меньшей стоимости и вдвое большей скорости отделки продукции.

УФ лаки не относятся к категории воспламеняющихся и взрывоопасных веществ, что также служит аргументом в их пользу. Обсуждая экологические проблемы использования УФ лаков, нельзя обойти вниманием такую проблему, как образование озона при сушке и необходимость его удаления из рабочей зоны.

Следует признать, что при работе с УФ лаками можно столкнуться и с определенными трудностями. Например, при лакировании оттиска «по сырому», в сочетании с традиционными офсетными красками, могут наблюдаться затруднения с высыханием красок из-за ограничения доступа кислорода к красочному слою. Это усложняет полимеризацию красочного слоя, т.е. оттиск плохо и долго сохнет. Но это еще не все. Лаковая пленка не пропускает и продуктов окисления при полимеризации краски. Это приводит к мутности лакового слоя, к снижению глянца и к деформации лакового слоя, т.е. к неприятным эффектам так называемого дефекта «апельсиновой корки» («каракуля»). Чтобы избежать этого, рекомендуется лакировать уже высохшую продукцию, либо использовать в сочетании с этими лаками специальные краски УФ отверждения. Кроме того, для смывки УФ лаков в лакировальных секциях и модулях применяются специальные составы, что предрасполагает к возникновению экологических проблем.

К недостаткам УФ лаков следует отнести и более высокую стоимость по сравнению с другими типами.

Преимущества и недостатки отдельных видов лаков

Масляный (печатный) лак

структура в основном как у офсетных печатных красок, но только без пигмента;

Правила лакировки деревянной поверхности

Обработка поверхности лаком – это один из самых распространенных видов отделки дерева. Лакировка защищает изделие от воздействия влаги, ультрафиолета, механических повреждений, а также делает фактуру интереснее. Лаком обрабатывают поверхность деревянной мебели, украшений, строительных конструкций, части музыкальных инструментов, а также декоративные элементы транспортных средств.

Выбор материалов

Лакировка дерева требует применения качественных материалов и инструментов. В зависимости от назначения деревянного изделия и условий его эксплуатации, необходимо использовать подходящие по характеристикам лаки.

Выделяют несколько видов лакировочного материала:

- масляные лаки изготавливают на основе синтетических или натуральных масел, в которые добавляют специальные компоненты, повышающие прочность покрытия. Чаще всего масляные лаки применяют внутри помещений для обработки стен, полов. Готовое покрытие прозрачно, но имеет желтоватый оттенок;

- спиртовые составы изготавливаются растворением натуральных или синтетических смол в спирте. Спиртовые лаки создают тонкое покрытие, неспособное обеспечить качественную механическую защиту дерева, но при этом делают более влагостойким верхний его слой. Очень часто такие средства используются для грунтования деревянных поверхностей;

- нитроцеллюлозные продукты получают путем растворения нитроцеллюлозы в органических растворителях. В состав вводят специальные добавки, которые позволяют повысить прочность лакового покрытия. Наносятся нитроцеллюлозные лаки, как правило, в несколько слоев;

- акриловые лаки изготавливают на основе полимерных акриловых смол. Они могут использоваться для создания не только прозрачных, но и окрашенных поверхностей. Материалы эти очень прочные, экологичные, но использование их возможно только внутри помещений;

- алкидные лаковые материалы изготавливаются из синтетических смол на основе неорганических растворителей. Поверхности, получаемые при помощи этих лаков, обладают большой прочностью и устойчивостью к воздействию влаги. Всё это делает возможным применение таких лаков для покрытия фасадов зданий, деревянных элементов, находящихся на улице;

- полиуретановые составы на основе полимеров позволяют получать стойкое к механическим воздействиям тонкое покрытие. Очень часто такие лаки применяют для обработки музыкальных инструментов.

Лакировать можно поверхности, находящиеся на улице или внутри помещений. Современные средства позволяют защищать даже погруженную в воду древесину. Если лака нет, то его заменяют олифой или восковой мастикой, после которой деревянная поверхность становится слегка бархатистой на ощупь.

Подготовка инструментов и рабочего места

Для качественного покрытия лаком деревянных поверхностей понадобятся рабочие инструменты.

Если применяют традиционный лак в банках, то не обойтись без кистей. Их размер и количество выбирают в зависимости от объёма работ и применяемых видов лака. Предпочтение стоит отдавать кистям из натуральной щетины.

Для обработки небольших деревянных изделий, а также различных планок и стержней, можно использовать узкие кисти шириной от 15 до 20 мм.

При обработке поверхностей большой площади желательно использовать флейцевые кисти шириной 100-150 мм.

Валики используются также для обработки больших площадей, но в отличие от флейцевых кистей ими неудобно лакировать криволинейные поверхности.

В домашних условиях можно залакировать поверхность средством из баллончика, но оно по цене выше и применяется только для небольших изделий.

Наждачная бумага нужна для механической очистки деревянных поверхностей и шлифовки их перед лакировкой. Для обработки необходимо иметь несколько видов наждачной бумаги различной зернистости. Понадобится щётка, которой можно будет сметать пыль с подготовленной поверхности.

Шлифовальная машина используется, если необходимо подготовить к лакировке очень большие поверхности. Пылесос используют для удаления пыли при шлифовке, а также для очистки изделий больших размеров.

Собрав все необходимые инструменты, нужно подготовить помещение, если работы будут проводиться внутри. Нужно учесть возможность проветривания, так как многие составы лаков выделяют вредные для организма человека вещества и имеют резкий запах.

Помещение должно быть достаточно светлым, чтобы можно было визуально контролировать результат работы. При необходимости нужно обеспечить рабочее место искусственным освещением. Если планируется использовать электрические инструменты, например шлифовальные машинки или пылесос, нужно предусмотреть наличие на рабочем месте электрических розеток и подходящих удлинителей.

Подготовка поверхности

Чтобы покрыть дерево слоем лака, сначала необходимо тщательно подготовить поверхность, которую предстоит обработать. От качества такой подготовки будет зависеть весь результат будущей работы.

Ошибочно думать, что под толстым слоем лака можно будет скрыть мелкие неровности на поверхности древесины. Все дефекты должны устраняться до начала лакирования. Исключением может быть тот случай, когда нужно специально выделить текстуру дерева и подчеркнуть рельефность.

Шлифовка

Чистую строганую поверхность нужно обязательно отшлифовать наждачной бумагой зернистостью 80-100.

Если поверхность была ранее покрыта краской или лаком, старое покрытие удаляют. Сделать это можно шкуркой с зернистостью 40-60. Удалить старую краску или лак руками будет очень сложно, поэтому для таких работ лучше использовать ленточную шлифовальную машинку.

Для дальнейшей обработки можно использовать вибрационную шлифмашину. Направление шлифования должно совпадать с направлением волокон древесины, иначе царапины останутся видны даже через несколько слоев прозрачного бесцветного лака.

После шлифовки поверхность необходимо тщательно очистить от пыли. Сделать это можно щеткой или, если поверхность очень большая, пылесосом.

Грунтовка

При использовании любого вида лака необходимо очень точно соблюдать инструкции по его применению. Иногда производители требуют перед лакированием загрунтовать деревянную поверхность. Если такое требование существует, пренебрегать им нельзя, иначе при нанесении лака степень адгезии может быть недостаточной, и со временем лаковая поверхность начнет шелушиться и отваливаться.

Вид грунтовочного состава подбирается в соответствии с рекомендациями по применению лака.

Как правило, производители лаков изготавливают и сопутствующие материалы – грунты, растворители, которые советуют использовать. Отступление от этих рекомендаций и использование материалов других марок возможно, но в этом случае необходимо разбираться в составах лаков и грунтов. Может так случиться, что два состава будут совершенно несовместимы по химическим свойствам. Результаты их взаимодействия могут быть совершенно непредсказуемыми.

Лакирование

Чтобы лаковое покрытие долго продержалось, не шелушилось и не вспучивалось, важно соблюдать технологию нанесения.

Лакирование дерева производится в несколько слоёв. Сколько их должно быть, зависит от рекомендации производителя и условий использования деревянных изделий, но обычно наносят не менее трех – грунтовка + два неразбавленных.

Обратите внимание! Чтобы избежать видимых разводов, кисть вначале перемещают вдоль волокон древесины. Вертикальные поверхности обрабатывают легкими перекрестными мазками, беря совсем немного лака.

Работать надо быстро и аккуратно. Затем необходима просушка в течение времени, указанного в инструкции.

После того как первый слой высох, необходимо повторно осуществить шлифовку поверхности наждачной бумагой с зернистостью 120. Это поможет избавиться от нежелательных разводов, которые могли возникнуть в результате того, что кончики наружных волокон древесины при намокании и последующей сушке деформировались.

Отшлифованную поверхность нужно очистить от пыли, протереть чистой влажной ветошью. После того как первый слой высохнет, можно наносить следующий.

После нанесения второго слоя при необходимости производят шлифовку поверхности, затем снова приступают к лакировке. Предпоследний слой шлифуют очень мелкой шкуркой с зернистостью от 200 до 400, после чего наносят последний, завершающий. Излишки лака на краях поверхности при его нанесении можно удалить тампоном, смоченным в растворителе.

После нанесения последнего слоя поверхность тщательно просушивают. При необходимости лаковое покрытие может быть отполировано. Полировка осуществляется войлоком или фетром, с использованием шлифовальных машин и специальных полировальных паст. Правильно отлакированная поверхность преображает деревянный предмет, каким бы он ни был.

Технологический процесс нанесения лакокрасочных покрытий

В зависимости от масштаба и вида производства окрасочные работы сосредоточены в одном или нескольких местах. Это вызвано необходимостью предохранить готовые детали от появления на них коррозионных разрушений при их перемещении и хранении. При такой организации производства окрасочные работы выполняют на участках (или в окрасочных отделениях).

Принятую технологию окрашивания отражают в маршрутных картах технологических процессов, которые разрабатываются для отдельных видов изделий. В картах указываются все стадии процесса окрашивания, применяемые материалы, нормы расхода этих материалов, режим сушки и некоторые другие показатели.

Выбор способа окрашивания зависит от ряда условий, например от требований, предъявляемых к покрытию (класс покрытия), от вида применяемых лакокрасочных материалов, конфигурации и размеров изделий, масштаба и вида производства. При окрашивании изделий могут применять несколько способов. В каждом конкретном случае вопрос выбора способа окрашивания решается возможностью производства и экономической целесообразностью.

Технологический процесс окрашивания складывается из следующих основных операций: подготовки поверхности, грунтования, шпатлевания, нанесения покрывных материалов (краски, эмали, лака) и сушки покрытий.

Приготовление окрасочных материалов. Перед употреблением окрасочные материалы тщательно перемешивают электромеханическим или вибрационным способом, процеживают и разбавляют соответствующими растворителями до необходимой рабочей вязкости.

Подготовка поверхности детали к окраске производится с целью удаления различного рода загрязнений, влаги, коррозионных повреждений, старой краски и др. Примерно 90 % трудозатрат приводится на подготовительные работы и только 10% — на окрашивание и сушку. От качества подготовки поверхностей в значительной степени зависит долговечность лакокрасочного покрытия.

Окрашиваемая поверхность в зависимости от применяемого способа ее очистки может иметь различную степень шероховатости, отличающуюся размером выступов и глубиной впадин. Для обеспечения защиты металла от коррозии толщина слоя краски должна превышать выступающие на металле гребешки в 2. 3 раза. Подготовка поверхностей к окраске включает очистку деталей, обезжиривание, мойку и сушку. Очистка деталей от загрязнений производится механической обработкой (механическим инструментом, сухим абразивом, гидроабразивной очисткой и др.) или химическим способом (обезжириванием, одновременным обезжириванием и травлением, фосфатированием и др.). Загрязнения нежирового происхождения удаляются водой или щетками. Влажные поверхности протирают сухой ветошью.

В ремонтной практике применяют три способа удаления старой краски — это огневой, механический и химический.

При огневом способе старая краска выжигается с поверхности детали пламенем газовой горелки или паяльной лампы (для удаления старой краски с деталей кузова и оперения этот способ применять не рекомендуется), а при механическом — с помощью щеток с механическим приводом, дробью и т.д. Химический способ удаления старой краски — это наиболее эффективный как по качеству, так и по производительности способ. Старую краску чаще всего удаляют органическими смывками (СД, АФТ-1, АФТ-8, СП-6, СП-7, СПС-1) и щелочными растворами (растворы едкого натра (каустика) с концентрацией 8. 10 г/л, смеси каустика с кальцинированной содой и т.д.). Последовательность удаления старой краски смывками: очистка от грязи, жира, мойка деталей или кузова; сушка после мойки; нанесение смывки на поверхность детали кузова кистью; выдержка 15. 30 мин (в зависимости от марки смывки и вида материала покрытия) до полного вспучивания старой краски; удаление старой вспученной краски механическим способом (щетками, скребками и т.п.); промывка, обезжиривание поверхности уайт-спиритом или другими органическими растворителями; сушка после промывки, обезжиривание.

Щелочные растворы используют для удаления старой краски в ваннах. Последовательность удаления старой краски: очистка от грязи, обезжиривание, промывка; сушка после промывки; погружение и выдержка в ванне со щелочным раствором (при температуре раствора 50. 60°С); нейтрализация в ванне с раствором фосфорной кислоты с концентрацией 8,5. 9,0 г/л фосфорной кислоты (при концентрации 10 г/л каустика в щелочной ванне) или 5. 6 г/л фосфорной кислоты в кислотной ванне (при концентрации 10 г/л кальцинированной соды в щелочной ванне); промывка в ванне с проточной водой при температуре 50. 70°С; сушка после промывки.

После удаления старой краски и продуктов коррозии проводят операции обезжиривания, травления, фосфатирования и пассивирования.

Детали из черных металлов, никеля, меди обезжиривают в щелочных растворах. Изделия из олова, свинца, алюминия, цинка и их сплавов обезжиривают в растворах солей с меньшей свободной щелочностью (углекислый или фосфорный натрий, углекислый калий, жидкое стекло).

Травление — очистка металлических деталей от коррозии в растворах кислот, кислых солей или щелочей. На практике операми травления и обезжиривания совмещают.

Фосфатирование — процесс химической обработки стальных деталей для получения на их поверхности слоя фосфорнокислых соединений, не растворимого в воде. Этот слой увеличивает рок службы лакокрасочного покрытия, улучшает сцепление их с металлом и замедляет развитие коррозии в местах нарушения лакокрасочной пленки. Детали кузова и кабины подлежат фосфатированию в обязательном порядке.

Пассивирование необходимо для повышения коррозионной стойкости лакокрасочного покрытия, нанесенного на фосфатную пленку. Ее проводят в ваннах, струйных камерах или нанесением раствора двухромовокислого калия или двухромовокислого натрия (3. 5 г/л) волосяными щетками при температуре 70. 80°С продолжительностью обработки 1. 3 мин.

Перед нанесением лакокрасочного покрытия поверхность изделий должна быть сухой. Наличие влаги под пленкой краски исключает хорошую ее сцепляемость и вызывает коррозию металла. Сушка обычно производится воздухом, нагретым до температуры 115. 125°С, в течение 1. 3 мин до удаления видимых следов влаги.

Процесс окрашивания должен быть организован так, чтобы после подготовки поверхности она сразу же была загрунтована, так как при больших перерывах между окончанием подготовки и грунтованием, особенно черных металлов, поверхность окисляется и загрязняется.

Грунтование. Применение той или иной грунтовки определяется в основном видом защищаемого материала, условиями эксплуатации, а также маркой наносимых покрывных эмалей, красок и возможностью применения горячей сушки. Сцепление (адгезия) грунтовочного слоя с поверхностью определяется качеством ее подготовки. Грунтовку нельзя наносить толстым слоем. Ее наносят равномерным слоем толщиной 12. 20 мкм, а фосфатирующие грунтовки — толщиной 5. 8 мкм. Нанесение грунтовок производят всеми описанными ранее способами. Для получения грунтовочного слоя с хорошими защитными свойствами, не разрушающегося при нанесении шпатлевки или эмали, его необходимо высушить, но не пересушивать. Режим сушки грунтовки указан в нормативно-технической документации, по которой производят окрашивание данных изделий. При пересушке необратимых грунтовок (феноломасляных, алкидных, эпоксидных и др.) резко ухудшается сцепление с ними наносимых покрывных эмалей, особенно быстро сохнущих.

Шпатлевание. На поверхностях деталей могут быть вмятины, небольшие углубления, раковины, несплошность в местах стыков, царапины и другие дефекты, которые заделывают нанесением на поверхность шпатлевки. Шпатлевка способствует значительному улучшению внешнего вида покрытий, но так как содержит большое количество наполнителей и пигментов, то ухудшает механические свойства, эластичность и вибростойкость покрытий.

Шпатлевание применяют в тех случаях, когда другими методами (подготовкой, грунтованием и др.) невозможно удалить дефекты поверхностей.

Выравнивание поверхностей производят несколькими тонкими слоями. Нанесение каждого последующего слоя выполняют только после полного высыхания предыдущего. Общая толщина быстросохнущих шпатлевок не должна быть более 0,5. 0,6 мм. Эпоксидные шпатлевки, не содержащие растворителей, допускается наносить толщиной до 3 мм. При нанесении шпатлевки толстыми слоями высыхание ее протекает неравномерно, что приводит к растрескиванию шпатлевки и отслаиванию окрасочного слоя.

Шпатлевку наносят на предварительно загрунтованную и хорошо просушенную поверхность. Для улучшения сцепления с грунтовкой проводят обработку загрунтованной поверхности шлифовальной шкуркой с последующим удалением продуктов зачистки. Сначала проводят шпатлевание наиболее значительных углублений и неровностей, затем шпатлевку сушат и обрабатывают шкуркой, после чего производят шпатлевание всей поверхности.

Шпатлевку наносят на поверхность методом пневматического распыления, механическим или ручным шпателем. Зашпатлеванную поверхность после высыхания шпатлевки тщательно шлифуют.

Шлифование. Для удаления с зашпатлеванной поверхности шероховатостей, неровностей, а также соринок, частиц пыли и других дефектов производят шлифование. Для шлифования применяют различные абразивные материалы в порошкообразном виде или в виде абразивных шкурок и лент на бумажной и тканевой основе. Шлифовать можно только полностью высохшие слои покрытия. Такой слой должен быть твердым, не сдираться при шлифовании, а абразив не должен сразу «засаливаться» от покрытия. Операцию шлифования проводят вручную или с помощью механизированного инструмента.

Используют шлифование «сухое» и «мокрое». В последнем случае поверхность смачивают водой или каким-либо инертным растворителем, шлифовальную шкурку также время от времени смачивают водой либо растворителем, промывая ее от загрязнения шлифовочной пылью. Вследствие этого уменьшается количество пыли, увеличивается срок службы шкурки и улучшается качество шлифования.

Нанесение внешних слоев покрытий. После нанесения грунтовки и шпатлевки (если она необходима) наносят внешние слои покрытия. Число слоев и выбор лакокрасочного материала определяются требованиями к внешнему виду и условиями, в которых изделие будет эксплуатироваться.

Первый слой эмали по шпатлевке является «выявительным», его наносят более тонко, чем последующие. Выявительный слой служит для обнаружения дефектов на зашпатлеванной поверхности. Выявленные дефекты устраняют быстросохнущими шпатлевками. Высушенные зашпатлеванные участки обрабатывают шкуркой и удаляют продукты зачистки. После устранения дефектов наносят несколько тонких слоев эмали. Нанесение эмалей производят распылителем.

Для получения покрытий хорошего качества с красивым внешним видом в участке (отделении) должно быть чисто, просторно, много света; температура помещения должна поддерживаться в пределах 15. 25°С при влажности не выше 75. 80%. Вытяжная вентиляция должна обеспечивать отсос паров растворителей, препятствовать оседанию красочной пыли, которая сильно загрязняет поверхность и ухудшает внешний вид покрытия.

Каждый последующий слой эмали наносят на хорошо просушенный предыдущий слой и после устранения дефектов.

Последний слой покрытия полируют полировочной пастой для придания более красивого внешнего вида.

Полирование. Для придания всей окрашенной поверхности равномерного зеркального блеска производят полирование. Для этого используют специальные полировочные пасты (№ 291 и др.). Полирование проводят небольшими участками. Эту операцию можно осуществлять вручную (фланелевым тампоном) или с помощью механических приспособлений.

Сушка. После нанесения каждого слоя лакокрасочных материалов проводится сушка. Она может быть естественной и искусственной. Процессы естественной сушки ускоряют интенсивная солнечная радиация и достаточная скорость ветра. Чаще всего естественная сушка применяется для быстросохнущих лакокрасочных материалов. Основные способы искусственной сушки: конвекционная, терморадиационная, комбинированная.

Конвекционная сушка. Она выполняется в сушильных камерах потоком горячего воздуха. Тепло идет от верхнего слоя лакокрасочного покрытия к металлу изделия, образуя верхнюю корку, которая препятствует удалению летучих компонентов, и тем самым замедляется процесс сушки. Температура сушки в зависимости от вида лакокрасочного покрытия колеблется в пределах 70. 140°С. Продолжительность сушки от 0,3. 8 ч.

Терморадиационная сушка. Окрашенная деталь облучается инфракрасными лучами, а сушка начинается с поверхности металла, распространяясь к поверхности покрытия.

Комбинированная сушка (терморадиационно-конвекционная). Суть его состоит в том, что кроме облучения изделий инфракрасными лучами производится дополнительный нагрев горячим воздухом.

Перспективными методами сушки лакокрасочных покрытий является ультрафиолетовое облучение и электронно-лучевая сушка.

Контроль качества окраски изделий. Контроль осуществляют внешним осмотром, измерениями толщины нанесенного слоя пленки и адгезионных свойств подготовленной поверхности.

Внешним осмотром выявляют наличие блеска покрытия, сорности, рисок, потеков и других дефектов окрашенной поверхности. На поверхности допускаются на 1 дм 2 площади не более 4 шт. соринок размерами не более 0,5х0,5 мм, незначительная шагрень, отдельные риски и штрихи. Лакокрасочное покрытие не должно иметь подтеков, волнистости и разнооттеночности.

Определение степени сушки лакокрасочных материалов по осаждению на поверхности пыли является наиболее распространенным на практике способом и заключается в испытании состояния высыхающей поверхности прикосновением пальца. Пробу пальцем проводят каждые 15 мин, затем каждые 30 мин, субъективно определяя степень высыхания пленки. Принимают, что пленка освободилась от пыли, если при легком проведении пальцем на ней не остается следов. На высохшей от пыли пленке еще возможен сильный отлип.

Степень практического высыхания наиболее просто и надежно можно определить отпечатком пальца. Пленка считается практически высохшей, если при нажатии на нее пальцем (без особого усилия) она не дает отлипа и на ней не остается отпечатка.

Толщина лакокрасочной пленки без нарушения ее целостности определяется магнитным толщиномером ИТП-1, имеющим диапазон измерений 10. 500 мкм. Действие прибора основано на измерении силы притяжения магнита к ферромагнитной подложке в зависимости от толщины немагнитной пленки.

Контроль адгезии (прилипаемости) покрытия к металлу выполняется методом решетчатого надреза. На внутренней поверхности изделия делают 5. 7 параллельных надрезов до основного металла скальпелем по линейке на расстоянии 1 . 2 мм в зависимости от толщины покрытия и столько же надрезов перпендикулярно. В результате образуется решетка из квадратов. Затем поверхность очищают кистью и оценивают по четырехбалльной системе. Полное или частичное (более 35% площади) отслаивание покрытия соответствует четвертому баллу. Первый балл присваивают покрытию, когда отслаивание его кусочков не наблюдается.

Дата добавления: 2016-12-05 ; просмотров: 6782 | Нарушение авторских прав

ОСТ 95 887-81 Покрытия лакокрасочные металлических поверхностей. Типовые технологические схемы процессов нанесения эмалей (с Изменением N 1, 2, 3, 4, 4а)

Оглавление

ОСТ 95 887-81 Покрытия лакокрасочные металлических поверхностей. Типовые технологические схемы процессов нанесения эмалей (с Изменением N 1, 2, 3, 4, 4а)

Вид документа:

ОСТ (Отраслевой стандарт)

Принявший орган: Министерство атомной энергетики и промышленности СССР

Тип документа: Нормативно-технический документ

Дата начала действия: 1 сентября 1981 г.

Опубликован:

- Действующая редакция документа с изменениями на 01.01.1990

- Редакция документа с изменениями на 01.12.1987

- Как нас найти

- ГОСТ 9.402-2004 ЕСЗКС. Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию ГОСТ

- ГОСТ 12.3.005-75 ССБТ. Работы окрасочные. Общие требования безопасности (с Изменениями N 1, 2, 3) ГОСТ

- ГОСТ 9.032-74 ЕСЗКС. Покрытия лакокрасочные. Группы, технические требования и обозначения (с Изменениями N 1-4) ГОСТ

- ГОСТ 7313-75 Эмали ХВ-785 и лак ХВ-784. Технические условия (с Изменениями N 1, 2, 3, 4) ГОСТ

- ОСТ 95 885-81 Покрытия лакокрасочные металлических поверхностей. Классификация. Выбор. Свойства и область применения (с Изменением N 1, 2, 3, 4, 4а) ОСТ (Отраслевой стандарт)

- ГОСТ 12034-77 Эмали марок МЛ-165, МЛ-165ПМ и МС-160. Технические условия (с Изменениями N 1, 2, 3) ГОСТ

- Изменение N 4а ОСТ 95.887-81 Покрытия лакокрасочные металлических поверхностей. Типовые технологические схемы процессов нанесения эмалей (Извещение N 10-1014)

- ОСТ 95 886-81 Покрытия лакокрасочные металлических поверхностей. Типовые технологические процессы. Нанесение грунтовок (с Изменениями N 1, 2, 3)

- ОСТ 95 884-81 Покрытия лакокрасочные металлических поверхностей. Подготовка поверхности перед окраской (с Изменениями N 1, 2, 3)

- ГОСТ 1347-77 Лак БТ-783. Технические условия (с Изменениями N 1, 2) ГОСТ

- ГОСТ 11066-74 Лаки и эмали кремнийорганические термостойкие. Технические условия (с Изменениями N 1, 2, 3, 4) ГОСТ

- ГОСТ 12708-77 Растворитель РФГ для фосфатирующих грунтовок. Технические условия (с Изменениями N 1, 2) ГОСТ

- Топливно-энергетический комплекс

- ОСТ 95 885-81 Покрытия лакокрасочные металлических поверхностей. Классификация. Выбор. Свойства и область применения (с Изменением N 1, 2, 3, 4, 4а) ОСТ (Отраслевой стандарт)

ПОКРЫТИЯ ЛАКОКРАСОЧНЫЕ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ

Типовые технологические схемы процессов нанесения эмалей

Дата введения 1981-09-01

ВВЕДЕН В ДЕЙСТВИЕ приказом от 09 июня 1981 г. N 228

ГР N 1313 от 28.05.81

ПРОВЕРЕН в 1987 г.

ВЗАМЕН РТМ 95.352-75, РТМ 95.343-75

ПЕРЕИЗДАНИЕ с Изменениями N 1, 2, 3, 4, утвержденными в декабре 1982 г., апреле 1984 г., октябре 1986 г., декабре 1987 г.

ВНЕСЕНО Изменение N 4а, введенное в действие Извещением N 10-1014 с 01.01.90

Изменение N 4а внесено изготовителем базы данных

Настоящий стандарт устанавливает типовые технологические схемы и основные технологические параметры процессов нанесения эмалей на поверхности изделий из черных и цветных металлов при эксплуатации в условиях умеренного и тропического климата.

Стандарт распространяется на изделия, изготовляемые на предприятиях организации п/я B-2961.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Стандарт устанавливает типовые технологические схемы процессов нанесения эмалей: МЛ-165, МЛ-12, XB-124, XB-16, XB-1120, НЦ-11, НЦ-132, ЭП-51, ЭП-140, МС-17, ЭП-755, ВЛ-515, ЭП-569, ФЛ-687, ПФ-115, НЦ-5123, ХВ-785, ЭП-773, КO-813, КO-814, ОС-5103, ГФ-927, ЭП-91, лаков: ПФ-170, ЭП-540, ХВ-784, ЭП-730, БТ-783, БТ-577, НЦ-62 и основные технологические параметры.

1.2. Качество поверхности перед окраской должно соответствовать требованиям ГОСТ 9.402-80*.

* На территории Российской Федерации документ не действует. Действует ГОСТ 9.402-2004. – Примечание изготовителя базы данных.

1.3. Требования к окрашенной поверхности по классам покрытия согласно ГОСТ 9.032-74 приведены в табл.3 ОСТ 95 885-81.

1.4. Окрашенная поверхность изделия по показателям внешнего вида должна соответствовать классу покрытия, установленному конструкторской документацией.

При отсутствии указания покрытие должно быть выполнено не ниже VI класса.

1.5. Окраска машин, приборов и других изделий для районов с тропическим климатом должна производиться в соответствии с ГОСТ 9.401-79*.

* На территории Российской Федерации документ не действует. Действует ГОСТ 9.401-91. – Примечание изготовителя базы данных.

1.6. При подготовке и выполнении окрасочных работ должны соблюдаться требования безопасности по ГОСТ 12.3.005-75.

1.7. Типовые технологические схемы процессов окраски приведены в табл.2.

1.8. Значение толщины одного слоя лакокрасочного покрытия приведено в обязательном приложении 1.

1.9. Состав растворителей приведен в справочной приложении 2.

1.10. Физико-химические константы некоторых растворителей приведены в справочном приложении 3.

1.11. Ориентировочные нормативы расхода эмалей (лаков) приведены в справочном приложении 4.

1.12. Коэффициенты использования лакокрасочных материалов приведены в справочном приложении 5.

2. Основные технологические параметры нанесения эмалей для умеренного и тропического климата

Наименование лакокрасочного материала, обозначение, цвет, ГОСТ, ТУ

группа условий эксплу-

атации

номер технологи-

ческой схемы окраски

группа условий эксплуа-

тации

номер технологичес-

кой схемы окраски

Рабочая вязкость по ВЗ-4 при (20±0,5) °C, м  /с (Ст)

/с (Ст)

Эмаль меламинная МЛ-12

XB-16 различных цветов

ТУ 6-10-1301-83

ТУ, упомянутые здесь и далее по тексту, являются авторской разработкой. За дополнительной информацией обратитесь по ссылке. – Примечание изготовителя базы данных.

ТУ, упомянутые здесь и далее по тексту, являются авторской разработкой. За дополнительной информацией обратитесь по ссылке. – Примечание изготовителя базы данных.

Эмаль перхлорвиниловая XB-124 различных цветов*

ГОСТ 10144-74

18 или 24 с грунтом

ВЛ-02-15

13 или 9

с грунтом ВЛ-02-10

7 или 4

с грунтом ВЛ-02-5

На территории Российской Федерации документ не действует. Действует ГОСТ 10144-89. – Примечание изготовителя базы данных.

На территории Российской Федерации документ не действует. Действует ГОСТ 10144-89. – Примечание изготовителя базы данных.

Эмаль перхлорвиниловая ХВ-1120 различных цветов*

ТУ 6-10-1127-77

18 или 24

с грунтом

ВЛ-02-15

13 или 9

с грунтом

ВЛ-02-10

7 или 4

с грунтом ВЛ-02-5

Эмаль нитроцеллюлозная

НЦ-11 различных цветов*

Эмаль нитроэпоксидная ЭП-51 различных цветов*

ГОСТ 9640-85

Эмаль эпоксидная ЭП-140 различных цветов*

ГОСТ 24709-81

Р-5 или смесь

ацетона с

этилцеллозольвом и ксилолом (3:3:4)

Эмаль маслянно-

стирольная МС-17 черная

ТУ 6-10-1012-78

Сольвент, ксилол или смесь уайт-спирита с

сольвентом (1:1)

Лак пентафталевый ПФ-170 бесцветный ГОСТ 15907-70

Сольвент,

ксилол и смесь

уайт-спирита с сольвентом (1:1)

Лак битумный БТ-577 черный ГОСТ 5631-79

Лак нитроцеллюлозный НЦ-62 бесцветный, красный, черный, зеленый, фиолето-

вый, синий ОСТ 6-10-391-84*

* На территории Российской Федерации документ не действует. Действуют ТУ 6-21-090502-2-90, являющиеся авторской разработкой. За дополнительной информацией обратитесь по ссылке. – Примечание изготовителя базы данных.

Эмаль эпоксидная ЭП-755 красная, коричневая, голубая, шаровая, зеленая

ТУ 6-10-717-75

Смесь ксилола с бутиловым спиртом (1:1)

ная ВЛ-515

красно-коричневая

ТУ 6-10-1052-75

ЭП-569 белая

ТУ 6-10-625-74

16 и сверху

2 слоя лака

ЭП-540

Р-5 или смесь ацетона с

этилцеллозольвом и ксилолом (3:3:4)

ЭП-540 бесцветный

ТУ 6-10-626-79

Наносится в 2 слоя по эпоксидной

эмали ЭП-569

ацетона с этилцеллозольвом и ксилолом (3:3:4)

Эмаль нитроцеллюлозная НЦ-5123 красно-коричневая ГОСТ 7462-73

Эмаль фенольная ФЛ-687 (бывш.ФЛ-787) красно-коричневая

ТУ 6-10-1199-77

Эмаль пентафалевая ПФ-115

Эмаль перхлорвиниловая ХВ-785

Эмаль черного цвета

4***

с грунтом ВЛ-02

Ж

С

Л

18 или 14

с грунтом

ВЛ-02-15

ЭП-773

кремовая, зеленая

646 или смесь ацетона с

16 и сверху

2 слоя эпоксидного лака ЭП-730

16 и сверху

2 слоя эпоксидного лака ЭП-730

этилцеллозольвом и ксилолом (3:3:4)

Лак эпоксидный

ЭП-730

или 2 слоя по эпоксид-

Лак битумный БТ-783

Эмали кремнийоргани- ческие КO-813 и КO-814

8

8

Лак пентафталевый ПФ-170

8

8

с алюминиевой пудрой

Эмаль органо-силикатная ОС-51-03 (бывш. АС-8А)

зеленая

ТУ 84-725-78

8

9

5

4/1

Эмаль глифталевая ГФ-927

* В приложении 1 ОСТ 95 885-81 приведен перечень цветов покрывных эмалей.

** Шпатлевки ПФ-002 и ХВ-005 перед нанесением нитроцеллюлозных эмалей и шпатлевок перекрываются грунтовками или эмалью НЦ-132П, НЦ-132К.

*** Для увеличения химической стойкости эмаль ХВ-785 перекрывается лаком ХВ-784.

Примечания: 1. Эмаль ЭП-140 отверждается отвердителем N 2-33 масс.ч. на 100 масс.ч. эмали светлых тонов и 40 масс.ч. на 100 масс.ч. эмали темных тонов. Для эмали алюминиевой вводится отвердитель N 4 в количестве 40 масс.ч. на 100 масс.ч. эмали. 2. Эмаль ЭП-755 поставляется комплектно, отверждается полиэтиленполиамином от 3 до 6% от массы эмали в зависимости от марки смолы (жизнеспособность 2-4 ч). 3. Эмаль ЭП-569 отверждается полиэтиленполиамином 4,4 масс.ч. на 100 масс.ч. эмали (жизнеспособность 3 ч). 4. Лак ЭП-540 отверждается полиэтиленполиамином 5,0 масс.ч. на 100 масс.ч. лака. 5. Эмаль ЭП-773 отверждается отвердителем N 1-3,5 масс. ч. на 100 масс.ч. эмали. 6. Лак ЭП-730 отверждается отвердителем N 1-3 масс.ч. на 100 масс.ч. лака. (Введены дополнительно, Изм. N 1).

3. ТИПОВЫЕ ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ ПРОЦЕССОВ ОКРАСКИ

Номер опера-

ции

Номер типового технологического процесса окраски

Ремонтный процесс для покрытий с тонированным лаком

В Современном мире автопроизводители все чаще прибегаю использованию тонированных лаков для достижения большей глубины цвета и более покупательного внешнего вида авто. В связи с этим в МКЦ все чаще стали поступать такие автомобили, самый яркий пример тому Mazda 46V и Ford RR.

Технологический процесс и подготовку к нему можно разделить следующим образом:

Нанесение эффектной подложки (базовое покрытие, металлик)

(Убедитесь в точности цвета эффектной подложки и качестве выполнения плавного перехода)

Изготовление трех тест-пластин с различным количеством слоев тонированного лака для подбора подходящей к данному автомобилю толщины

(Как и в случае трехслойных перламутров, необходимо изготовить три тест-пластины с различным количеством слоев тонированного лака, как указано на картинке 1)

Сушка

(Готовые тест-пластины с тонированным лаком необходимо полностью высушить перед сравнением с автомобилем )

Для нанесения лака будет задействовано два окрасочных пистолета

Необходимо приготовить к использованию второй окрасочный пистолет с нетонированным лаком. Он понадобится для выполнения окраски переходом, которая производится с применением нетонированного лака.)

Финальная сушка

В случае нанесения трех слоев лака необходимо увеличить время сушки.

Варианты проведения окраски:

• Рекомендуем придерживаться одного из двух вариантов ремонтного процесса — Вариант A: Предпочтительный процесс для полной окраски деталей, отремонтированных и новых. — Вариант B: Окраска плавным переходом, внутри детали, или на соседнюю деталь.

Вариант A: Предпочтительный процесс для полной окраски деталей, отремонтированных и новых.

• Подготовка и очистка детали – стандартный процесс.

Временная маскировка соседней детали (деталей)

• Приготовить базовое покрытие к нанесению согласно рекомендациям TDS.

• Нанести базовое покрытие до полной укрывистости.

• Тщательно нанести эффектный слой для обеспечения равномерного внешнего вида, без облаков и яблочности.

• Просушить базовое покрытие надлежащим образом.

• Приготовить тонированный лак согласно TDS.

• Нанести количество слоев лака, определенное с помощью изготовленных тест-карт.

• Лак надлежит наносить так же, как и при изготовлении тест-карт.

• Высушить лак согласно рекомендациям TDS.

• Удалить временную маскировку и проверить цветовое соответствие.

• Если цвет подходит хорошо, вновь замаскировать соседнюю деталь (детали), отшлифовать окрашенную деталь абразивом Р1000 с водой нанести слой нетонированного лака.

• Если цветовая точность недостаточна, вновь замаскируйте соседнюю деталь (детали), отшлифуйте окрашенную деталь абразивом Р1000 с водой и нанесите полслоя тонированного лака, просушите.

• Это поможет увеличить видимую глубину цвета.

• (ПРИ НЕОБХОДИМОСТИ) нанести финальный слой нетонированного лака.

Вариант B: Окраска плавным переходом, внутри детали, или на соседнюю деталь.

• Подготовка детали под окраску и зоны под переход производится стандартным образом.

• Тщательно очистить все ремонтируемые поверхности.

• Приготовить базовое покрытие к нанесению согласно TDS.

• Приготовить тонированный лак согласно TDS.

• Приготовить нетонированный лак.

• Использовать два окрасочных пистолета, или два сменных бачка для возможности быстрой смены материала во время работы.

• Нанести первый слой тонированного лака заходя дальше за кромку нанесенного базового покрытия. Нанести первый слой нетонированного лака, соединив его с нанесенным слоем тонированного лака.

• Обеспечить достаточную межслойную выдержку.

• Нанести второй слой тонированного лака заходя за кромку ранее нанесенного первого. Нанести второй слой нетонированного лака соединив его с ранее нанесенным вторым слоем тонированного лака.

• (ПРИ НЕОБХОДИМОСТИ) Полностью высушить покрытие, отшлифовать абразивом Р1000 с водой и нанести еще один слой нетонированного лака на весь ремонтируемый участок.