Искусственный мрамор, его разновидности, свойства и особенности производства

Мрамор, имеющий прекрасные декоративные свойства, всегда ценился в строительстве. Но в силу дороговизны материала не каждый может позволить себе использовать его для оформления помещений. Поэтому в качестве альтернативы был разработан искусственный материал, имитирующий камень. Он был назван искусственным мрамором.

Описание и виды материала

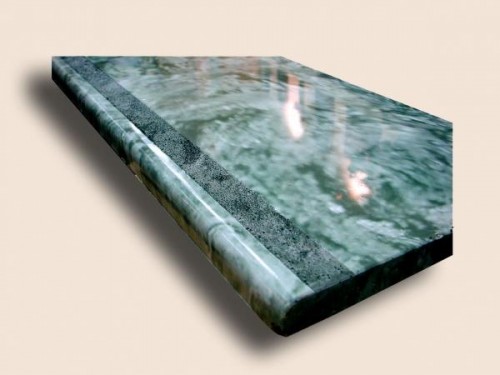

Искусственный мрамор – материал, который используется преимущественно в сантехнике, при изготовлении погонных, облицовочных материалов. Из него делают подоконники, ванны, столешницы, ступени, декоративные фонтаны и скульптуры. Его применяют для отделки офисов и помещений административного предназначения.

Разновидности искусственного мрамора:

- литьевой;

- оселковый (или гипсовый);

- молотый (или колотый);

- гибкий (или жидкий).

Литьевой

Набольшей популярностью пользуется литьевой мрамор — композитный материал, основу которого составляют отвержденная полиэфирная смола и минеральный наполнитель. Наполнителем может быть крошка из мрамора, кварцевый песок и т. п.

В зависимости от того, какие смолы и наполнители выбраны, материал может быть выполнен как имитация натурального мрамора, яшмы, гранита, малахита, оникса.

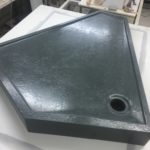

Так на фото выглядит литьевой искусственный мрамор

Оселковый

Оселковый мрамор – это окрашенная масса из гипса, затворенная клеевой водой, которая наносится на основание и доводится до зеркального блеска с помощью полировки и шлифования. Она может быть тонирована под различные материалы, такие как ляпис-лазурь, малахит, разные виды мрамора.

Основным материалом для производства оселкового мрамора является гипс. В него добавляют специальные вещества, которые замедляют схватывание гипса. Чаще всего используются клей, разведенный в воде.

Преимуществами гипсового мрамора является малый вес и высокая прочность. С его помощью можно возводить облегченные конструкции. Применение этого материала в жилых помещениях помогает улучшить микроклимат: он абсорбирует лишнюю влагу или отдает ее, если в комнате слишком сухо.

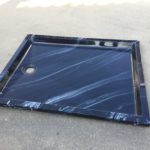

Фото оселкового мрамора

Молотый (микрокальцит)

Молотый, или колотый мрамор является тонкодисперсным наполнителем минерального происхождения. Он представляет собой порошкообразное вещество белого или серого цвета. Его изготавливают, измельчая белый мрамор.

Этот материал отличается прочностью, невысокой химической активностью, стойкостью и ультрафиолетовым лучам. Он имеет яркий белый цвет и практически не впитывает влагу. Чаще всего его применяют для производства изделий из пластмассы, лакокрасочной продукции, абразивных чистящих средств, бумаги, линолеума и т. п.

Жидкий

Эта разновидность мрамора является одним из самых новых материалов для отделки. В его состав входит крошка из мрамора и акриловые полимеры.

Жидкий мрамор очень гибкий, легкий и экологичный. Его можно легко резать ножницами или ножом и клеить на стены вместо обоев. Используя этот материал, можно получить идеально ровную, бесшовную поверхность. Поэтому его часто применяют для облицовки сооружений неправильной формы, такие как арки, колонны, сферические предметы.

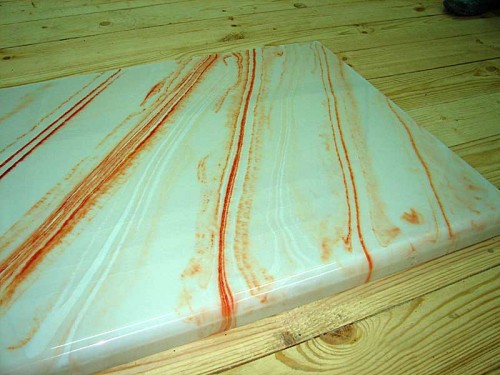

Применение жидкого мрамора

Производство литьевого искусственного мрамора

Технология изготовления материала достаточно проста и потребует только специального оборудования, помещения, времени и финансовых ресурсов.

Оборудование

Для получения литьевого мрамора используется небольшой набор оборудования:

- заливочные формы (матрицы);

- распылитель для гелькоута;

- миксер для размешивания состава;

- кисти для смазывания форм.

Формы для получения мрамора выполняются на основе полиуретановой резины. Качественные матрицы, которые характеризуются прочностью и не склонны к сильным деформациям, стоят очень дорого. Однако их стоимость окупается сполна, поскольку производство имеет высокую рентабельность.

Состав сырья

Для изготовления материала смешивают акриловую или полиэфирную смолу и мраморную крошку в соотношении 4:1. Для связывания можно также использовать цементный раствор, строительный гипс, известковый раствор с добавлением цемента. Но чаще всего применяют именно смолы, поскольку они обеспечивают высокую прочность материала.

Для достижения требуемой окраски в смесь вводят минеральные пигменты. Материал изготавливается в разных цветовых вариантах, с вкраплениями и разводами. С этой целью применяется особенная методика смешивания пигментов. Пигменты не только окрашивают материал, но и делают его более устойчивым к внешним влияниям. Наружный защитный слой из гелькоута придает покрытию глянцевый блеск.

Технология производства

Технология изготовления материала очень простая и нетрудоемкая. Она предусматривает подготовку матрицы, смешивание полиэфирной смолы и наполнителя, заливку полученной смеси в матрицу и ее отверждение.

Процесс литья искусственного мрамора можно разделить на такие этапы:

- Полируются формы, наносится материал для предупреждения адгезии.

- На формы наносится гелькоут. С этой целью применяется особая установка или чашечный распылитель.

- Гелькоут отверждается.

- Готовится смесь из полиэфирной смолы, наполнителя, пигментов и отвердителя.

- Смесь заливается в формы.

- Формы вибрируются, чтобы удалить воздух из смеси.

- Материал отверждается.

- Изделия извлекаются из форм.

- Выполняется дальнейшая обработка материала (в отдельных случаях).

На видео, изготовление литьевого мрамора и раковины из него:

Литьевой мрамор своими руками

Искусственный литьевой мрамор вполне реально сделать самостоятельно. Нужно лишь приобрести все компоненты материала, формы для заливки и следовать инструкциям.

Для изготовления литьевого мрамора понадобятся:

- полиуретановая заливочная форма;

- пленка;

- смеситель;

- кисточка.

Материалы для изготовления искусственного мрамора:

- песок (речной) – 2 части;

- цемент – 1 часть;

- вода – 0,2 части;

- галька (как наполнитель) – 25% от общего объема;

- пигмент – 1% веса цемента;

- пластификатор – 1% веса цемента;

- гелькоут.

Последовательность изготовления литьевого мрамора:

- Сухую и чистую форму смазывают гелькоутом и дают ему высохнуть.

- Смешивают песок, гальку и цемент. В смесь добавляют пластификатор, красящий пигмент и воду (80%), перемешивают с помощью смесителя, чтобы получилась пластичная масса (около 30 секунд). Затем добавляют остаток воды и вновь перемешивают смесь до однородности.

- Смесь выкладывают в форму, удаляют излишки с краев, накрывают пленкой и оставляют для застывания на 10 часов.

- Материал вынимают из формы и оставляют не некоторое время на открытом воздухе.

Таким незатейливым способом можно получить материал, который можно использовать в исходном виде или подвергнуть дальнейшей обработке, чтобы придать необходимую форму.

Технология самостоятельного изготовления искусственного литьевого мрамора показана на видео ниже:

Плюсы и минусы, отзывы

Хотя по составу искусственный мрамор принципиально отличается от природного аналога, он имеет такие же технические свойства. Более того, уровень прочности и износостойкости произведенного искусственным путем материала в разы выше, чем натурального.

Основные преимущества искусственного мрамора:

- имеет высокий уровень механической прочности, не боится ударов;

- отличается долговечностью, имеет длительный период эксплуатации;

- почти не проводит тепло и электричество, обладает высоким уровнем пожарной безопасности. Поэтому его можно использовать для декорирования радиаторов отопления, электроплит и т. д.;

- материал не греется, не расслаивается, не боится воздействий кислот, щелочей, растворителей, не впитывает жир, на нем не остается пятен. Благодаря такой практичности его часто используют для оформления кухонь и ванных комнат, отделки полов в жилых, производственных и общественных помещениях;

- не выделяет вредных веществ, обладает экологичностью;

- благодаря внешнему гелькоутовому покрытию, выглядит эстетично и может применяться в декоративных целях.

Среди недостатков искусственного камня многие отмечают то, что его нельзя считать полным аналогом натурального материала. На ощупь он больше напоминает пластик, а верхнее покрытие выглядит как полиуретановое.

Кроме того, гелевое покрытие с течением времени часто трескается. В результате материал обесцвечивается и разрушается.

Средняя стоимость искусственного мрамора

Процесс изготовления мрамора предусматривает минимальные инвестиции и очень высокую рентабельность. Первоначально делаются затраты на покупку оборудования, сырье, аренду помещения и изготовление матриц. В дальнейшем себестоимость изделий определяется в основном стоимостью сырья.

Себестоимость производства оценивается примерно в 5$ за 1 кв. м., в то время как рыночная цена достигает 30$ за 1 кв. м. или даже выше.

Различные изделия и материалы, сделанные из искусственного мрамора , считаются столь же красивыми, прочными и долговечными, как и изделия из настоящего природного камня. Ведь его производство усовершенствовалось на протяжении 30 лет и достигло высоких результатов.

Изготовления «жидкого мрамора» – просто и доступно

Исходя из названия, литьевой мрамор – это материал, обладающий свойствами природного мрамора, но искусственно произведенный методом литья. Откуда же возникло название «литьевой мрамор»? Дело в том, что большинство изделий типа литьевой мрамор, представленных сейчас на рынке, имитирует натуральный мрамор, поэтому за материалом и технологией закрепилось это название – литьевой мрамор. В действительности, возможности технологии литьевого мрамора очень широки и не ограничиваются имитацией одного лишь мрамора.

Технология изготовления искусственного литиевого мрамора

Литьевой мрамор можно определить как композиционный материал, состоящий из смеси отвержденной полиэфирной смолы и наполнителя. В общих чертах технология литьевой мрамор включает в себя подготовку формы (матрицы) для изделия, нанесение на форму гелькоута, подготовку смеси полиэфирной смолы с наполнителем и заливку полученной смеси в форму – литье для получения литьевого мрамора. После отверждения из формы извлекается уже готовое изделие из литьевого мрамора. В отличие от изделий из других видов камня, использование полиэфирной смолы в литьевом мраморе придает ему такое важнейшее в интерьере свойство, как теплоту – при прикосновении литьевой мрамор не холодный, в отличие от изделий из натурального мрамора, гранита или бетона.

Литьевой мрамор расчитан на бюджетный рынок – изделия из него имеют низкую себестоимость в производстве и доступны по цене широкому кругу потребителей. Сама технология производства литьевого мрамора отличается чрезвычайно малыми начальными вложениями и высокой, если не сказать, высочайшей, рентабельностью. Связано это с тем, что для организации и поддержки производства по технологии литьевой мрамор нужны достаточно небольшие финансовые средства, а себестоимость изделия типа литьевой мрамор фактически определяется стоимостью сырья. Начальные финансовые затраты в основном идут на закупку оборудования, сырья, аренду небольшого помещения и изготовление матриц, в которые потом будет заливаться литьевой мрамор.

Обычно сырьевая часть в изделиях типа литьевой мрамор составляет около 10-30% от цены реализации изделия. Например, стоимость сырья при производстве столешницы типа литьевой мрамор, прямоугольной формы размером 1000х400х10 мм составляет 400-500 рублей. В магазине стол с такой столешницей из литьевого мрамора будет стоить от 5000 рублей. С учетом основных затрат на аренду помещения и заработную плату, прибыль от производства одной такой столешницы типа литьевой мрамор может составлять до 70-80% от цены ее реализации. Выгода очевидна, хотя нужно учитывать, что рентабельность продукции и производства определяется не только стоимостью сырья, и будет зависеть от типа производимых изделий из литьевого мрамора, их количества, дизайна, умения продавать и других факторов.

Наружная поверхность литьевого мрамора – гелькоут, защитно-декоративный слой, обладающий улучшенными физико-механическими свойствами, повышенной стойкостью к ультрафиолету, влаге и другим внешним воздействиям. Цветной гелькоут определяет внешний вид изделия литьевой мрамор; при использовании прозрачного гелькоута внешний вид и фактура литьевого мрамора определяются наполнителем и цветом пигмента, добавленного в полиэфирную смолу.

Связующее для литьевого мрамора – полиэфирная смола, реактивное органическое вещество, которое отверждается в присутствии катализатора. Жидкая консистенция смолы позволяет добавлять в нее различные наполнители, как органические, так и минеральные. Производители изделий из литьевого мрамора в качестве наполнителей обычно используют мраморную крошку или другой минеральный наполнитель, имеющий специально подобранный фракционный состав и нейтральный по отношению к полиэфирной смоле. В данном случае наполнитель служит для снижения себестоимости изделий типа литьевой мрамор и придания изделию свойств камня. Можно сказать, что степень «каменности» изделия из литьевого мрамора напрямую зависит от количества добавляемого наполнителя. Типичные изделия типа литьевой мрамор, в которых используются подобные наполнители – это раковины, ванны, столешницы, подоконники, барные стойки из литьевого мрамора. Содержание наполнителя в изделиях выбирается самим производителем, и зависит в том числе от типа и формы изделия типа литьевой мрамор. При производстве фактурных изделий или имеющих сложную форму целесообразно использовать наполнители мелких фракций и понизить их содержание. Это позволит снизить вязкость смеси, улучшить ее текучесть и, в конечном итоге, облегчить литье изделия из литьевого мраиора

Другой вид наполнителя – декоративный. Это может быть галька, цветной песок, подкрашенный кварц. Изделия, где используются подобные наполнители, не имитируют натуральный мрамор, а представляют собой новый класс декоративных поверхностей. Соответственно, и рынок для этих изделий может быть другим, совсем не обязательно бюджетным.

При организации производства литьевого мрамора в первую очередь необходимо выбрать подходящее помещение. Температура в помещении должна поддерживаться на одном уровне в пределах 18-23 С. Температура сырья и оснастки также должна выдерживаться в этих пределах. Площадь помещения зависит от серийности производства и номенклатуры выпускаемых изделий типа литьевой мрамор – для каждого вида потребуется своя матрица и место для ее размещения. В помещении необходимо организовать зону, где будут осуществляться все работы по нанесению гелькоута, подготовке заливочной смеси и заливке ее в форму, и обеспечить в этой зоне приточно-вытяжную вентиляцию.

Из оборудования для производства литьевого мрамора потребуются кисти или распылитель для нанесения гелькоута. Для подготовки заливочной смеси потребуется специальный миксер, который позволяет быстро перемешать полиэфирную смолу с катализатором и наполнителем, осуществить выгрузку полученной смеси в форму и произвести очистку от остатков смеси.

Искусственный мрамор своими руками

Формы для литья являются важнейшей частью производства типа литьевой мрамор. К сожалению, на рынке России отсутствуют производители оснастки, у которых можно было бы по каталогу заказать нужную матрицу. Поэтому покупка матрицы изделия литьевой мрамор возможна только у иностранных поставщиков. Стоимость импортной матрицы начинается от 4-5 тысяч долларов, что является абсолютно «неподъемной» ценой для начинающего производителя литьевого мрамора. Другой вариант – это изготовление матрицы на заказ. Здесь потребуется подготовить эскиз или чертеж будущего изделия литьевой мрамор с указанием всей необходимой информации, и найти фирму, которая занимается изготовлением оснастки для производства композиционных материалов. И последний, вероятно, самый правильный путь – это изготовить матрицы самостоятельно. Помимо экономии денежных средств это также увеличит конкурентное преимущество, так как позволит оперативно реагировать на потребности рынка и быстро менять номенклатуру изделий из литьевого мрамора. А при изготовлении изделий под заказ это является единственно возможным способом удовлетворить пожелания заказчика.

И, наконец, для производства литьевого мрамора необходимо сырье. Как было сказано выше, основное сырье, из которого получают литьевой мрамор – это гелькоут, полиэфирная смола и наполнители. Наполнитель, являющийся самой дешевой составляющей литьевого мрамора, можно приобрести в любой организации, продающей каменные отходы для добавок в бетоны или асфальт. Гелькоут, другую составляющую литьевого мрамора, можно приобрести в организациях, занимающихся продажей химического сырья для производства изделий из пластика. Там же можно приобрести и полиэфирную смолу. Гелькоуты различаются по цвету и свойствам, от этих же факторов зависит их цена. Общее правило – необходимо выбирать гелькоут, предназначенный для использования в средах с повышенной влажностью и высоким воздействием ультрафиолета. Из полиэфирных смол целесообразно использовать те виды, которые были специально созданы для производства литьевого мрамора. Если нет возможности приобрести такую смолу, можно использовать любые другие полиэфирные смолы, обладающие низкой вязкостью.

Как можно видеть, для организации производства по технологии литьевой мрамор достаточно арендовать небольшое помещение, приобрести комплект необходимого оборудования, матрицы для изделий и запас сырья. Все указанные составляющие легко купить или изготовить, и они имеют низкую стоимость. Поэтому если вы ищете возможности для развития, вам интересны новые технологии и необычные материалы, рекомендуем обратить внимание на технологию литьевой мрамор, такую простую и доступную, но все еще мало известную в России. Все остальное будет зависеть только от вас.

Литьевой мрамор

Компания Sanola предлагает Вам широкий ассортимент изделий из литьевого мрамора.

Собственное производство литьевого мрамора и высокоточное оборудование позволяет нам легко создавать любые по размерам и технике исполнения поверхности, изготавливать объемные детали. Мраморная сантехника, столешницы, раковины из жидкого камня, душевые поддоны, а также индивидуальные изделия по Вашему эскизу – у нас есть все для того, чтобы выполнить ваш заказ в установленные сроки и с высочайшей точностью.

Сантехника из камня – один из трендов в современном дизайне интерьера в стиле «лакшери». Бесспорно, искусственный мрамор способен превратить ванную комнату в настоящее произведение искусства:

- Литьевой мрамор имеет богатую цветовую палитру, благодаря чему изделия способны гармонично вписаться в любой интерьер.

- В нашем каталоге представлено более 400 видов литого мрамора от снежно белого, до насыщенных красных и черных оттенков.

- При производстве сантехники мы работаем с уже готовыми 3D-моделями изделий, и более того, наши дизайнеры готовы сами разработать 3D-модель изделия по Вашим эскизам.

- Искусственный мрамор – экологически чистый, ударопрочный, химически стойкий материал, который способен сохранить высокие качества своей свето- и водоустойчивости в течение нескольких лет.

Прочная и непористая структура материала дает возможность обходиться без сложного и дорогостоящего ухода. Изделия из литьевого мрамора устойчивы к колебаниям температур, они не подвергаются коррозии и весьма устойчивы к царапинам, но все же необходимо помнить, что лучше предотвратить воздействие острых предметов на изделие, чтобы избежать механических повреждений.

Стоимость изготовления сантехники и изделий из литьевого мрамора рассчитывается индивидуально под конкретный эскиз. Узнайте стоимость Вашего изделия и сроки его изготовления у наших менеджеров по телефону: 8 (800) 500-26-15

Интерьерные решения от Sanola

Компания Sanola производит на заказ из литьевого мрамора изделия любых форм и размеров для интерьерных решений и отделки внутренних и внешних объектов.

Используя технологию литья искусственного мрамора, специалисты компании Sanola комплексно произвели лифтовые, межхольные и квартирные порталы, а также стойки и колонны в лобби и вестибюли для многоквартирного жилого дома.

Производство изделий из стеклопластика

Мы также рады предложить Вам большой выбор изделий из стеклопластика. Одним из крупных направлений деятельности компании Sanola является производство деталей из стеклопластика для грузовых автомобилей MAN: удлинители кабины, крылья передние и задние, обтекатели кабины.

Сегодня изделия из стеклопластика широко используются в архитектуре. Мы подготовили для дизайнеров, строителей и проектировщиков специальное предложение: различные декоративные элементы оформления ландшафта, фонтаны, скульптуры, рельефные украшения, а также элементы оформления фасадов зданий (балюстрады, карнизы, молдинги).

Стоимость изготовления изделий из стеклопластика рассчитывается индивидуально под конкретную задачу. Узнайте стоимость Вашего изделия и сроки его изготовления у наших менеджеров по телефону: 8 (800) 500-26-15

Стол с интерактивными мониторами

Команда Sanola с удовольствием берется за сложные проекты и всегда готова предложить нестандартные решения.

Яркий пример одного из таких решений — изготовленный нашими мастерами интерактивный стол — высокотехнологичный многофункциональный планшет в уникальном оформлении.

Стол выполнен из круглых полусфер и имеет идеальную геометрическую форму.

Обтекаемые поверхности в гармоничном сочетании глянцевых и матовых поверхностей, безусловно, привлекают внимание и сразу хочется проверить стол в работе.

Для создания стола мы использовали композитные материалы, что гарантирует его износостойкость и надежность.

Посмотреть на этот уникальный стол с интерактивными мониторами воочию вы можете в Центре космонавтики и авиации на ВДНХ.

Новые работы

Мы недавно переехали в новую квартиру, в новостройку. Новостройка с черновой отделкой, не было сантехники и все размеры нестандартные. Мы все работаем и времени у нас выискивать сантехнику по рынкам, по разным магазинам и организациям нет. Заказали в.

Василий и Катерина

Заказала душевой поддон по индивидуальному эскизу. Компанию посоветовала подруга. Она заказывала у вас мойку на кухню. Доставили вовремя. Все сделали как просила. Работой довольна.

В Саноле заказывал сначала раковину из литьевого мрамора для кухни в загородный дом. Но в итоге приобрел раковину вместе со столешницей, получилось как единое целое. Очень довольна жена: на поверхности нет швов, не скапливается вода и не собира.

Москва, ул. Ивана Сусанина, 2А, бизнес центр Сорокин, 2-й этаж, офис 22

Как сделать искусственный мрамор своими руками

Просмотров: 11457

Комментарии: Комментарии к записи Как сделать искусственный мрамор своими руками отключены

Отделочные работы с использованием натурального камня — очень дорогостоящее удовольствие. Подобрать натуральный мрамор соответствующего тона достаточно проблематично. Освоить производство искусственного мрамора своими руками не очень сложно. Важный момент при изготовлении искусственного мрамора – правильно сделанная форма для отливки.

По сути, искусственный мрамор, технология изготовления которого изложена в этой статье является сплавом акриловых смол и минеральных наполнителей. Такой материал имеет достаточную прочность, а при изготовлении искусственного мрамора своими руками, ему можно придать необходимую форму. Это может быть столешница на кухню или для барной стойки, ступеньки, мойка, раковина или оригинальная ваза для сада.

Состав и особые свойства искусственного мрамора

Основным компонентом литьевого мрамора является полиэфирная смола и пигментные минеральные красители и отвердители. Освоив методику смешивания можно получить разводы и пятна, практически не отличимые от пятен и прожилок на натуральном мраморе.

- Материал не горюч и диэлектрик, т.е. не проводит электрический ток, поэтому его можно использовать при любых отделочных работах без ограничений. Стойкость к щелочным препаратам и химическим растворителям способствует его гигиеничности и позволяет использовать в качестве столешниц и кухонных моек.

- Состав литьевого мрамора имеет однородную структуру, не расслаивается, стойкий к коррозии и экологически чистый материал. Внешняя поверхность литьевого мрамора – гелькоут, имеет декоративно – защитные функции. В качестве наполнителя используются полиэфирная смола, смешанная с минеральной разноцветной крошкой и пигментными красителями. Для получения прочной массы добавляется отвердитель.

- Более простые методы изготовления искусственного мрамора предполагают использование в качестве наполнителя цементно — бетонные смеси и щебень. Зачастую используется галька, кварцевый мелкий щебень и подкрашенный песок.

Технология изготовления искусственного мрамора с бетонным наполнителем

Этот метод очень простой и доступный, как по технологии изготовления, так и по затратам. Благодаря этому, такой метод пользуется широкой популярностью. Столешницы и кухонные доски отличаются высокой прочностью, а при изготовлении используются экологически чистые материалы.

- Прежде всего вам понадобится форма (матрица) из полиуретана, пластика, гипса или другого подходящего материала. Можно изготовить из уголка или дерева рамку, а днище сделать стеклянным. Важно, чтобы поверхность отливочной формы была идеально гладкой и сухой, а рамка разъемной, для удобства изъятия готового изделия. Форму можно заказать в мастерской, но это достаточно дорого.

- Внутренняя поверхность формы промазывается гелькоутом. Гелькоут различаются по цвету и среде использования. Выберите влагостойкий гелькоут и только после его окончательного просыхания, можно заполнить форму бетонным или гипсовым раствором – наполнителем. В качестве пластификатора, наполнителя используется гашеная известь или глина.

- Подготовьте наполнитель для основной массы изделия. Для этого смешайте песок и цемент в соотношении 2:1, добавьте в качестве наполнителя щебень или гальку и пластификатор. Тщательно перемешайте, желательно в миксере до получения однородной массы. В разные сектора емкости с наполнителем, неравномерными порциями добавляется пигментный краситель и перемешивается до создания прожилок и пятен.

- Форма, выставляется в строго горизонтальном положении и в нее небольшими порциями выливается масса искусственного жидкого мрамора. Следите за тем, чтобы заполнились все пустоты матрицы. Излишки раствора удаляются шпателем, сверху накройте заливку полиэтиленовой пленкой. В зависимости от толщины, искусственный мрамор сохнет от 24 часов в естественных условиях и при плюсовой температуре. Просохшая плита извлекается из формы, обрабатывается шлифовальной машиной и прозрачной политурой.

Литьевой мрамор на основе полиэфирных смол

Этот метод несколько дороже, но в результате получается красивая фактура внешнего покрытия. Материал очень прочный и легкий, устойчивый к внешним механическим и химическим воздействиям.

- Первый вариант — готовится полимербетон. Берется 20-25% полиэфирной смолы и 80-75% наполнителя. В этом качестве можно использовать кварцевый песок или иной нейтральный цветной минерал, мелко истолченный в крошку.

- Во втором случае — вместо полиэфирной смолы можно использовать смесь бутакрила с АСТ-Т в соотношении 50х50 и добавьте 50% щебня или кварцевого песка. Окраска производится пигментами на акриловой основе.

- Форма заполняется и шпателем разравнивается по поверхности матрицы. В качестве наполнителя можно использовать доску ДСП, вырезанную на 5 см меньше контура формы. Ее вдавливают в массу, а выступившие излишки разравнивают по тыльной стороне отливки.

- Просохшее и отвердевшее изделие изымается из формы и его можно легко обрабатывать. Оно поддается шлифованию, сверлению и другим механическим обработкам.

Изготовление искусственного мрамора из гипса

Изготовление искусственного мрамора из гипса в домашних условиях – процесс доступный и не требует особых затрат.

- Для начала готовится вода, в нее добавляется сухой гипс, столярный клей и растворенная в скипидарной горячей ванночке, смола. В тщательно размешанную смесь добавляются акриловые красители или пигмент и размешивают, до получения разводов и прожилок.

- Для получения молочного цвета искусственного мрамора, на 200 грамм белого гумилакса, добавляют 1000 технического спирта и 50 сухого гипса. Для коричневого или кофейного тона берется оранжевый гумилакс. Для получения черной политуры используется анилиновая краска.

- Жидкая масса заливается в пластиковую или полиуретановую форму. Для удаления излишков воды и более быстрого схватывания, масса сверху присыпается сухим гипсом. Через 8 — 10 часов изделие можно извлечь из формы. Для создания водоустойчивой лицевой поверхности, ее обрабатывают кремнекислым калием.

- Можно погрузить в ванну или обильно промазать кистью с обеих сторон. После просыхания поверхность полируется мягким фетром или аналогичным абразивным средством с добавлением политуры нужного оттенка. Поверхность обрабатывается до получения идеально гладкой зеркальной поверхности.

Изготовления «жидкого мрамора» – просто и доступно

Исходя из названия, литьевой мрамор – это материал, обладающий свойствами природного мрамора, но искусственно произведенный методом литья. Откуда же возникло название «литьевой мрамор»? Дело в том, что большинство изделий типа литьевой мрамор, представленных сейчас на рынке, имитирует натуральный мрамор, поэтому за материалом и технологией закрепилось это название – литьевой мрамор. В действительности, возможности технологии литьевого мрамора очень широки и не ограничиваются имитацией одного лишь мрамора.

Технология изготовления искусственного литиевого мрамора

Литьевой мрамор можно определить как композиционный материал, состоящий из смеси отвержденной полиэфирной смолы и наполнителя. В общих чертах технология литьевой мрамор включает в себя подготовку формы (матрицы) для изделия, нанесение на форму гелькоута, подготовку смеси полиэфирной смолы с наполнителем и заливку полученной смеси в форму – литье для получения литьевого мрамора. После отверждения из формы извлекается уже готовое изделие из литьевого мрамора. В отличие от изделий из других видов камня, использование полиэфирной смолы в литьевом мраморе придает ему такое важнейшее в интерьере свойство, как теплоту – при прикосновении литьевой мрамор не холодный, в отличие от изделий из натурального мрамора, гранита или бетона.

Литьевой мрамор расчитан на бюджетный рынок – изделия из него имеют низкую себестоимость в производстве и доступны по цене широкому кругу потребителей. Сама технология производства литьевого мрамора отличается чрезвычайно малыми начальными вложениями и высокой, если не сказать, высочайшей, рентабельностью. Связано это с тем, что для организации и поддержки производства по технологии литьевой мрамор нужны достаточно небольшие финансовые средства, а себестоимость изделия типа литьевой мрамор фактически определяется стоимостью сырья. Начальные финансовые затраты в основном идут на закупку оборудования, сырья, аренду небольшого помещения и изготовление матриц, в которые потом будет заливаться литьевой мрамор.

Обычно сырьевая часть в изделиях типа литьевой мрамор составляет около 10-30% от цены реализации изделия. Например, стоимость сырья при производстве столешницы типа литьевой мрамор, прямоугольной формы размером 1000х400х10 мм составляет 400-500 рублей. В магазине стол с такой столешницей из литьевого мрамора будет стоить от 5000 рублей. С учетом основных затрат на аренду помещения и заработную плату, прибыль от производства одной такой столешницы типа литьевой мрамор может составлять до 70-80% от цены ее реализации. Выгода очевидна, хотя нужно учитывать, что рентабельность продукции и производства определяется не только стоимостью сырья, и будет зависеть от типа производимых изделий из литьевого мрамора, их количества, дизайна, умения продавать и других факторов.

Наружная поверхность литьевого мрамора – гелькоут, защитно-декоративный слой, обладающий улучшенными физико-механическими свойствами, повышенной стойкостью к ультрафиолету, влаге и другим внешним воздействиям. Цветной гелькоут определяет внешний вид изделия литьевой мрамор; при использовании прозрачного гелькоута внешний вид и фактура литьевого мрамора определяются наполнителем и цветом пигмента, добавленного в полиэфирную смолу.

Связующее для литьевого мрамора – полиэфирная смола, реактивное органическое вещество, которое отверждается в присутствии катализатора. Жидкая консистенция смолы позволяет добавлять в нее различные наполнители, как органические, так и минеральные. Производители изделий из литьевого мрамора в качестве наполнителей обычно используют мраморную крошку или другой минеральный наполнитель, имеющий специально подобранный фракционный состав и нейтральный по отношению к полиэфирной смоле. В данном случае наполнитель служит для снижения себестоимости изделий типа литьевой мрамор и придания изделию свойств камня. Можно сказать, что степень «каменности» изделия из литьевого мрамора напрямую зависит от количества добавляемого наполнителя. Типичные изделия типа литьевой мрамор, в которых используются подобные наполнители – это раковины, ванны, столешницы, подоконники, барные стойки из литьевого мрамора. Содержание наполнителя в изделиях выбирается самим производителем, и зависит в том числе от типа и формы изделия типа литьевой мрамор. При производстве фактурных изделий или имеющих сложную форму целесообразно использовать наполнители мелких фракций и понизить их содержание. Это позволит снизить вязкость смеси, улучшить ее текучесть и, в конечном итоге, облегчить литье изделия из литьевого мраиора

Другой вид наполнителя – декоративный. Это может быть галька, цветной песок, подкрашенный кварц. Изделия, где используются подобные наполнители, не имитируют натуральный мрамор, а представляют собой новый класс декоративных поверхностей. Соответственно, и рынок для этих изделий может быть другим, совсем не обязательно бюджетным.

При организации производства литьевого мрамора в первую очередь необходимо выбрать подходящее помещение. Температура в помещении должна поддерживаться на одном уровне в пределах 18-23 С. Температура сырья и оснастки также должна выдерживаться в этих пределах. Площадь помещения зависит от серийности производства и номенклатуры выпускаемых изделий типа литьевой мрамор – для каждого вида потребуется своя матрица и место для ее размещения. В помещении необходимо организовать зону, где будут осуществляться все работы по нанесению гелькоута, подготовке заливочной смеси и заливке ее в форму, и обеспечить в этой зоне приточно-вытяжную вентиляцию.

Из оборудования для производства литьевого мрамора потребуются кисти или распылитель для нанесения гелькоута. Для подготовки заливочной смеси потребуется специальный миксер, который позволяет быстро перемешать полиэфирную смолу с катализатором и наполнителем, осуществить выгрузку полученной смеси в форму и произвести очистку от остатков смеси.

Искусственный мрамор своими руками

Формы для литья являются важнейшей частью производства типа литьевой мрамор. К сожалению, на рынке России отсутствуют производители оснастки, у которых можно было бы по каталогу заказать нужную матрицу. Поэтому покупка матрицы изделия литьевой мрамор возможна только у иностранных поставщиков. Стоимость импортной матрицы начинается от 4-5 тысяч долларов, что является абсолютно «неподъемной» ценой для начинающего производителя литьевого мрамора. Другой вариант – это изготовление матрицы на заказ. Здесь потребуется подготовить эскиз или чертеж будущего изделия литьевой мрамор с указанием всей необходимой информации, и найти фирму, которая занимается изготовлением оснастки для производства композиционных материалов. И последний, вероятно, самый правильный путь – это изготовить матрицы самостоятельно. Помимо экономии денежных средств это также увеличит конкурентное преимущество, так как позволит оперативно реагировать на потребности рынка и быстро менять номенклатуру изделий из литьевого мрамора. А при изготовлении изделий под заказ это является единственно возможным способом удовлетворить пожелания заказчика.

И, наконец, для производства литьевого мрамора необходимо сырье. Как было сказано выше, основное сырье, из которого получают литьевой мрамор – это гелькоут, полиэфирная смола и наполнители. Наполнитель, являющийся самой дешевой составляющей литьевого мрамора, можно приобрести в любой организации, продающей каменные отходы для добавок в бетоны или асфальт. Гелькоут, другую составляющую литьевого мрамора, можно приобрести в организациях, занимающихся продажей химического сырья для производства изделий из пластика. Там же можно приобрести и полиэфирную смолу. Гелькоуты различаются по цвету и свойствам, от этих же факторов зависит их цена. Общее правило – необходимо выбирать гелькоут, предназначенный для использования в средах с повышенной влажностью и высоким воздействием ультрафиолета. Из полиэфирных смол целесообразно использовать те виды, которые были специально созданы для производства литьевого мрамора. Если нет возможности приобрести такую смолу, можно использовать любые другие полиэфирные смолы, обладающие низкой вязкостью.

Как можно видеть, для организации производства по технологии литьевой мрамор достаточно арендовать небольшое помещение, приобрести комплект необходимого оборудования, матрицы для изделий и запас сырья. Все указанные составляющие легко купить или изготовить, и они имеют низкую стоимость. Поэтому если вы ищете возможности для развития, вам интересны новые технологии и необычные материалы, рекомендуем обратить внимание на технологию литьевой мрамор, такую простую и доступную, но все еще мало известную в России. Все остальное будет зависеть только от вас.

Производство мрамора

Производство искусственного мрамора бизнес. Технология производства искусственного мрамора.

Искусственный мрамор – материал, изготовленный на основе акриловых смол и наполнителей, имитирующий структуру и внешний вид натурального мрамора, имеет высокие характеристики по прочности и износостойкости, также это экологически чистый материал, из него изготавливают столешницы для кухонь и барных стоек, подоконники, столы и прочие изделия предметов интерьера. Стоимость искусственного мрамора зависит от формы изделия и сложности изготовления, средняя стоимость 1 м² мрамора составляет

около 200$, себестоимость изготовления в зависимости от материалов 30 — 50$.

Технология производства искусственного мрамора на основе полиэфирных смол.

Рассмотрим на примере технологию изготовления столешницы с покрытием из искусственного мрамора.

Начальный этап подготовка заготовки.

Заготовку для столешницы изготовляют из ДСП 16 мм можно использовать фанеру, если делается стол, то используют склеенные между собой лист ДСП и фанеры для прочности и хорошего крепления ножек.

Заготовку следует вырезать меньше по размерам с учётом будущей заливки краёв искусственным мрамором по 5 мм с каждого края.

На заготовку нужно нанести грунт полиэфирной смолой, нужно чтобы смола пропитала верхний слой древесины, но окончательно не отвердела, до момента её погружения в жидкий мрамор.

В качестве формы для заливки мрамора понадобится идеально ровная поверхность, обычно используется стекло, к которому клеятся бортики из текстолита высотой 2 см. Поверхность стекла смазывается тонким слоем восковой мастики и полируется.

Подготавливается смесь – полиэфирная смола 1 часть и наполнитель 3 части. В качестве наполнителя используется крошка мрамора, крошка любого цветного минерала, кварцевый песок, можно добавлять разнообразные красители.

В смолу добавляется отвердитель и тщательно перемешивается ручной дрелью с насадкой.

Далее в смолу добавляется каменная крошка, смесь снова перемешивают до однородной массы.

Расход смеси примерно 3 кг на 1 м² поверхности столешницы.

Для производства мрамора можно использовать импортные уже готовые смеси жидкого мрамора, в которые добавляется отвердитель и смесь уже готова к использованию.

Смесь выливают на подготовленную форму из стекла, которая уже смазана восковой мастикой, смесь равномерно распределяют шпателем. Можно использовать вибростол (включать на 1 – 2 минуты) для равномерной заливки смеси.

Форма заполняется смесью толщиной примерно 5 мм. Начинается процесс полимеризации смолы, в момент, когда смола достигнет стадии, когда палец не будет прилипать, а будет оставлять отпечаток, снимают боковые бортики опалубки.

Сформировавшийся лист заготовки слегка отрывают от стекла, чтобы он не прилип к нему, затем на заготовку сверху ложится лист стекла и придавливается небольшим грузом, чтобы в процессе полимеризации заготовку не покоробило.

В таком состоянии заготовку оставляют затвердевать на сутки.

Следующий этап – склейка заготовки ДСП с листом мрамора.

Заготовку ДСП с тыльной стороны и по краям, а также лист мрамора покрывают полимерной смолой смешанной с отвердителем. Заготовку ДСП тыльной стороной укладывают на лист мрамора.

Следующий этап заливка краёв, со стороны листа ДСП и по углам наклеивается малярная лента с выступом в 10 мм, лист ставится вертикально, в торец листа заливается смесь полимер смолы, смола полимеризуется сутки, затем такую операцию повторяют с каждым углом.

Края фрезеруют на 1 мм фрезерным станком, затем мраморную столешницу шлифуют и полируют.

Производство искусственного мрамора бизнес.

Основные заказчики столешниц и барных стоек из мрамора это предприятия и частники, занимающиеся изготовлением корпусной мебели.

Подсчитать рентабельность бизнеса можно исходя из расценок на материалы и готовые изделия.

Основные расходные материалы для производства — полиэфирная смола стоимость около 5$ за 1 кг, и разнообразные наполнители и красители, на изготовление 1м² столешницы понадобится около 3 кг смеси смолы с наполнителем, общей стоимостью около 30$. Стоимость готового изделия в среднем 200$ за 1 м².

Производство искусственного мрамора бизнес идея.

Различные изделия и материалы, сделанные из искусственного мрамора , считаются столь же красивыми, прочными и долговечными, как и изделия из настоящего природного камня. Ведь его производство усовершенствовалось на протяжении 30 лет и достигло высоких результатов.

Различные изделия и материалы, сделанные из искусственного мрамора , считаются столь же красивыми, прочными и долговечными, как и изделия из настоящего природного камня. Ведь его производство усовершенствовалось на протяжении 30 лет и достигло высоких результатов.