Химия вяжущих веществ полимерные покрытия и клеи

Методические указания к практическим занятиям

для студентов строительных специальностей

Рекомендовано к опубликованию

комиссией методического совета

Одобрено кафедрой “Технология металлов” ___________________ 2004 г., протокол №____

Составитель: ассист. Храпунова Н.С.

Методические указания предназначены для студентов строительных специальностей для самостоятельной подготовки и практических занятий по химии. В данных указаниях представлены теоретические основы темы, даны примеры решения типовых задач, приведены контрольные вопросы и упражнения.

Технический редактор А.А. Подоливко

Компьютерная верстка Н.П. Полевничая

Рецензент, ст. преп. В.Ф. Пацей

Ответственный за выпуск Г.Ф. Ловшенко

Подписано в печать .Формат 60х84 1/16. Бумага офсетная. Печать трафаретная.

Усл. печ.л. . Уч.-изд.л. . Тираж экз. Заказ №_________.

Издатель и полиграфическое исполнение:

Государственное учреждение высшего профессионального образования

Лицензия ЛВ № 02330/375 от 29.06.2004 г.

212005, Г. Могилев, пр. Мира, 43

©ГУ ВПО «Белорусско-Российский

Вяжущие вещества, применяемые в строительстве, классифицируют на неорганические и органические.

Неорганическими вяжущими веществами называют преимущественно порошкообразные материалы, при смешивании с водой образующие пластичную удобнообрабатываемую массу (вяжущее тесто), постепенно без воздействий извне затвердевающие в прочное камневидное тело. Отличием органических вяжущих веществ от неорганических является их гидрофобность. В рабочее состояние органические вяжущие вещества переводят размягчением (расплавлением) при нагревании, либо растворением в органических жидкостях.

Отдельно вяжущее тесто применяется очень редко, т.к. при твердении большинство этих веществ дает большую усадку, что ведет к образованию трещин. Поэтому целесообразно использовать различные добавки заполнителей. Кроме того, введение заполнителей снижает стоимость изделий из вяжущих веществ и в ряде случаев придает им специальные технические свойства. Значительная часть вяжущих веществ применяется в строительстве для изготовления бетонов – искусственных каменных материалов, образующихся в результате затвердевания смесей, состоящих из вяжущего вещества, воды, мелкого (песок) и крупного (щебень, гравий) заполнителя. Так же в состав бетонов часто вводятся различные специфические добавки. Данные смеси без крупного заполнителя называют строительными растворами.

1 Общие физико-химические свойства вяжущих веществ

Из вышеописанного можно сделать вывод: важнейшими качественными характеристиками вяжущего материала является его дисперсность, пластичность и способность к твердению.

Достаточно высокая степень дисперсности вяжущего вещества обуславливает высокую его активность по отношению к воде. Слои вещества, прилежащие к поверхности, обладают повышенным запасом энергии. Следовательно, с повышением степени дисперсности увеличивается общая энергия вещества и возрастает его химическая активность. Чем больше диспергированы частицы вяжущего, тем лучше взаимодействие последнего с водой. А это и есть цель успеха технологического процесса.

Вяжущее тесто под влиянием внешних механических воздействий может деформироваться без нарушения сплошности. Полученная форма может сохраняться, когда воздействие извне прекращается. Такое свойство вяжущего теста называют пластичностью.

При хорошей пластичности материала ускоряются и удешевляются операции ее смешивания, укладки, формования и уплотнения. Для увеличения пластичности теста в него добавляют различные пластификаторы.

В процессе твердения различают два периода: схватывание и твердение. Выяснению механизмов данных процессов посвящено множество работ современных ученых. Развитие знаний о процессе твердения позволяет получать все более и более прочные материалы.

Модифицирующие добавки сухих смесей

Применение модификаторов или специальных добавок при создании рецепта модифицированных сухих строительных смесей продиктовано необходимостью получения заданных технологических и технических характеристик данных материалов, в основном – это удержание воды в затворенном растворе после нанесения материала. В основание раствора впитывается вода, а испаряется с его поверхности, это приводит к уменьшению времени нахождения цемента в виде геля, сокращению степени гидратации и к снижению прочности раствора. Толщина слоя раствора влияет на качество образующегося цементного камня, чем меньше слой, тем больше проявляются указанные недостатки.

В германии в начале 20 в. был получен способ изготовления водорастворимых эфиров целлюлозы. Результаты показали, что из-за слабого межмолекулярного взаимодействия полимеров с молекулами воды они обладают отличной водоудерживающей способностью. Одна молекула полимера способна удерживать 20 тыс. молекул воды.

Сила данного взаимодействия сравнима с энергией капиллярной диффузии и испарения с поверхности раствора. В тоже время эта энергия немного меньше энергии диффузии воды в фазе гидратации цемента, позволяя отбирать ему эту воду.

Вода в растворе фактически заменяется желеобразным гомогенным раствором метилцеллюлозы, в котором находятся во взвешенном состоянии частички заполнителя и цемента. Высокая водоудерживающая способность этой системы содействует полной гидратации цементного раствора, позволяя ему достичь необходимой прочности и при тонкостенном нанесении. После испарения воды на поверхностях между наполнителем и цементным камнем остается полимер в виде тонкой пленки, который впоследствии не оказывает влияния на механические характеристики застывшего раствора. Следовательно, добавление небольшого количества водорастворимых эфиров целлюлозы (0,02–7%) к цементно–песчаным смесям может привести к увеличению открытого времени, дает возможность равномерно гидратироваться по всему объему, повысить адгезию к основанию раствора и улучшить качества поверхности.

Толщина слоя цементного раствора определяется содержанием метилцеллюлозы, чем больше толщина, тем меньше ее требуется для достижения необходимой первоначальной степени гидратации, поэтому на этикетках сухих смесей должна быть указана минимально разрешимая толщина нанесения раствора. Следовательно, недопустимо толстослойное нанесение раствора (более 10 мм) с большим содержанием эфира целлюлозы, который предназначен для тонкослойных технологий. В таком случае может получиться «эффект карамели», то есть поверхность раствора отверждается нормально, но внутри цементный раствор остается не отвердевшим. В этом случае для подготовки неровного основания, где перепады составляют более 10–15 мм, рекомендуют использовать системы материалов, состоящие из сухой смеси для тонкослойной нивелирующей массы и грубого выравнивания, которые обеспечивают получение гладкого конечного слоя для укладывания, в дальнейшем, напольного покрытия. Системный подход позволяет избежать перечисленные неприятности и снизить затраты на материал.

Дисперсионные порошки относятся к следующей группе добавок, которые при затворении водой не образуют растворы, как водорастворимые производные целлюлозы, а формируют двухфазные системы из полимерных частиц, образованных на основе сополимеров этилена и винилацетата, стирол–акрилата, винилхлорида и других, диспергированные в воде. Внесение данных составов в товары строительной химии дает возможность изменять характеристики конечного продукта, обеспечивая получение результатов, которых трудно добиться при использовании традиционных минеральных вяжущих.

Первоначально модификация цементных смесей полимерами состояла в добавлении к воде затвора дисперсии винилацетата, более известной как клей ПВА. В период формирования винилацетатной пленки наблюдалась значительная усадка (до 10%), которая провоцировала растрескивание полимерно–цементного раствора. По этой причине от использования клея ПВА быстро отказались.

На следующем этапе стали применять двухкомпонентные составы, состоящие из цементно–песчаной смеси, изготовленной на заводе, и полимерной дисперсии, производимой в жидком виде. Эти компоненты смешиваются непосредственно на строительной площадке. И сейчас применяют двухкомпонентные растворы, но при замерзании водная дисперсия не сохраняет свои свойства. Поэтому приготовление и транспортировка двухкомпонентного рабочего раствора в холодное время года вызывает ряд определенных затруднений.

В 1953 г. было начато производство однокомпонентных сухих смесей. В Германии специалисты фирмы «Wacker» смогли получить редиспергируемый сухой порошок, образовавшийся после затворения водой двухфазную систему, которая обладает характеристиками исходной полимерной дисперсии.

Метилцеллюлозы отличаются от дисперсии механизмом действия. В процессе расходования дисперсия и вода концентрируются в порах цементного камня, образуя так называемые «эластичные мостики», которые работают на изгиб и растяжение гораздо лучше, чем цемент. Комбинация полимерных и минеральных вяжущих дает возможность производить продукты строительной химии, обладающие улучшенной адгезией к таким «проблемным» основаниям, как глазурованная плитка, пластик, дерево, металл, с повышенными прочностными свойствами, со специальными (текучесть, гидрофобность) и управляемыми реологическими (пластичность, тиксотропность) характеристиками.

Так, в состав выравнивающих растворов для полов входит комбинация специальных дисперсионных добавок с синтетическими и органическими пластификаторами, благодаря которым достигаются такие специфические свойства данных материалов, как гладкость получаемой поверхности и способность к растеканию. В состав клеевых смесей входят дисперсионные модификаторы, которые улучшают условия проведения работ, повышают тиксотропность материала (возможность разжижаться при перемешивании и густеть в состоянии покоя), увеличивают период жизни затворенного раствора.

Дисперсионные порошки, кроме хорошей адгезии к сложным основаниям, выполняют функцию полимерного вяжущего тогда, когда величина сдвиговых нагрузок больше возможностей цементно–песчаных растворов, которые модифицированы исключительно эфиром целлюлозы. Пластичность этих клеевых составов позволяет компенсировать термическое напряжение, которое возникает между основанием и облицовочным материалом. В частности, это имеет отношение к «теплым» полам, где велики перепады температуры и к фасадным системам, где колебания температуры за сутки могут составлять 70–80 о С.

Достаточно высокое содержание полимера (20–30%) ведет к тому, что цемент не формирует непрерывной кристаллической решетки, а некоторые фрагменты цементного камня связаны эластичными цепочками. Эти материалы используют для создания гидроизоляции. Многие производители компонентов строительной химии (WACKER, BAYER, CLARIANT) предлагают широкий выбор материалов, которые включают в себя дисперсионные порошки с низкой температурой пленкообразования (примерно 0 о С), а это позволяет применять смеси с добавками из этих материалов при не отрицательных, но низких температурах. Существуют дисперсионные порошки, у которых температура пленкообразования составляет –15 о С. Растворы, в состав которых входят такие порошки, используют в зимний период при проведении строительно–отделочных работ (при температуре не ниже 10 о С). Создание рецепта сухих строительных смесей – это длительный и сложный процесс, который невозможен без наличия современной лаборатории для испытания и анализа образцов, оснащенной оборудованием, и квалифицированного персонала. Поэтому следует предостеречь покупателей от попыток «модификации» цементных растворов кустарным способом.

Так, распространенная в России практика улучшения качеств элементарных цементно–песчаных смесей клеем ПВА (винилацетат) приводит к плачевным результатам. Низкая устойчивость к щелочным растворам, свойственная винилацетату, порождает его омыление в местах повышенной влажности (туалет, ванные комнаты). Именно этот факт является причиной того, что плитка, уложенная на раствор с добавлением винилацетата, отваливается.

Различный состав сухих строительных смесей для изготовления садового декора

В статьях по изготовлению садового декора приводился различный состав сухих строительных смесей, которые могли бы использовать в своих работах самоделкины.

Сегодня пришло время объединить и дополнить основополагающие подходы к выбору и применению добавок для сухих строительных смесей (ССС) и более подробно рассказать о их влиянии на время и качество проводимых работ по изготовлению садового декора, а также строительстве и отделки поверхности.

С о д е р ж а н и е

- Минеральные вяжущие вещества. Достоинства и недостатки.

- Химические и полимерные добавки в сухие строительные смеси. Что и когда добавлять.

- Наполнители в ССС. Их необходимость и распределение.

Основной состав сухих строительных смесей включает минеральные вяжущие вещества

Для изготовления искусственного камня, а также декоративной штукатурки, одним из основных компонентов сухой строительной смеси является цемент, гипс и гашеная известь.

Они и есть минеральные вяжущие. При смешивании с водой образуется пластичная смесь, которая постепенно застывает и каменеет.

Главные показатели отвердевшего камня – его прочность, водонепроницаемость, длительный срок эксплуатации.

Если в состав сухой строительной смеси входит плотный и крепкий наполнитель, то прочность искусственного камня определяется качеством минерального вяжущего, водоцементным соотношением и степенью (завершенностью) реакции гидратации.

Смесь цемента с водой (в отличии от гипса) имеет больший объем по сравнению с продуктом гидратации. Поэтому происходит небольшая усадка массы, у гипса наоборот – расширение. В связи с этим смешивать цемент и гипс для ускорения застывания смеси (как это советуют многие самоделкины), крайне не желательно. Необходимое и допустимое количество гипса, входящего в состав цемента, уже обеспечено заводом-изготовителем (1-4%).

Усадка сильно зависит от условий, в которых происходит застывание раствора. Поэтому постоянно приходится напоминать: чтобы не образовывались трещины на поверхности застывающего камня, необходимо несколько дней держать изделие закрытым полиэтиленовой пленкой. Она сохраняет необходимую влажность воздуха и самого изделия, что в свою очередь позволяет оптимально осуществить реакцию гидратации. Созревание и укрепление цементного камня будет проходить еще несколько недель, но самые важные первые дни.

Гипс и цемент как минеральные вяжущие неплохо работают на сжатие, но слабо справляются с воздействиями при растяжении и изгибе.

Что же сделать, чтобы избежать этих ограничений? Как обеспечить полную гидратацию цемента, когда габариты изделия или площадь обрабатываемой поверхности не позволяют использовать гидроизоляционную пленку? Как сделать липким раствор, чтобы он обеспечивал хорошую адгезию к стальной или пластмассовой арматуре (при изготовлении садовой скульптуры), а также к не впитывающим воду поверхностям?

Помочь в решении этих вопросов смогут химические и полимерные добавки в сухие строительные смеси.

Химические и полимерные добавки в сухие строительные смеси. Что и когда добавлять

Если Вы читали статьи на kamsaddeco.com об изготовлении различного каменного декора, то заметили, что практически все предлагаемые составы цементной смеси отличаются друг от друга.

Это объясняется тем, что универсальный продукт всегда обходится дороже. А в каждом конкретном случае состав минеральных составляющих должен быть оптимальным, тогда и количество добавок в приготовленной смеси будет минимальным. А для самоделкиных этот критерий является едва ли не самым главным, так как позволяет обеспечить наименьшую стоимость проводимых работ.

Основной добавкой (практически для всех видов смеси) являются порошкообразные эфиры целлюлозы. Параметр, определяющий дозировку (0,1-0,5%), называется вязкостью и может иметь очень большой диапазон значений, начиная с десятков единиц до нескольких сотен тысяч единиц. Чем больше вязкость целлюлозы, тем меньше ее необходимо добавлять в сухую смесь.

Чтобы сэкономить на затратах, хотелось бы так и поступить. Но на заводах-изготовителях подход обратный и причина в том, что при больших значениях вязкости, очень трудно удерживать технологический процесс в заданных пределах при использовании ССС. Так для клеевых смесей рекомендуется использовать эфиры целлюлозы с вязкостью 1500-3000 единиц. Но тут у самоделкиных для проведения экспериментов огромное поле деятельности. Можно получить нестандартные интересные результаты при использовании больших значениях полимера.

Главным полезным свойством эфиров целлюлозы является способность удерживать воду в массе раствора. Вода очень быстро испаряется или впитывается в пористую основу (бетон, кирпич, гипс, картон и т.д.). Поэтому основу предварительно грунтуют, а готовое изделие укрывают полиэтиленовой пленкой.

Эти процедуры можно частично или полностью исключить при использовании в растворе эфиров целлюлозы. Благодаря этой добавки, раствор после нанесения еще на полчаса дольше (при равных условиях) сохраняет пластичность и клеющую способность.

Дополнительно целлюлоза обладает загущающими свойствами. Реакция гидратации проходит более четко на всех участках смеси. Готовое изделие или поверхность имеет лучшие показатели по прочности на сжатие и изгиб.

Редиспергируемый порошок в составе сухой смеси

Для придания смеси большей липкости и уменьшения сползания раствора с вертикальной поверхности применяется редиспергируемый порошок (РПП). Дозировка составляет от 1% и выше в зависимости от задачи и марки РПП.

При разведении сухой смеси в воде порошок растворяется и затем при отверждении полимеризуется. В порах камня образуются гибкие связи, которые значительно упрочняют изделие или поверхность и эластично армируют камень.

Чтобы получить особо гибкие (мы еще этого не делали) изделия, применяют двухкомпонентные системы. При этом вместо воды используют разбавленную полимерную дисперсию. Очень часто мастера называют ее жидким латексом. Его также используют в модифицированных растворах для изготовления садовой скульптуры и декоративных изделий для сада.

Если состав сухой строительной смеси подбирается самостоятельно, то надо обязательно учитывать область ее применения.

Не зря изготовители ССС пишут на упаковке допустимую толщину наносимого слоя. Он определяется количеством в смеси целлюлозы и РПП.

При толстостенном нанесении раствора передозировка целлюлозы опасна тем, что при внешнем застывании внутренняя часть раствора остается еще мягкой. В таком случае раствор лучше наносить несколькими слоями с последовательной просушкой каждого слоя.

При недостатке целлюлозы возможно появление трещин.

Переизбыток РПП приводит к значительному росту стоимости проводимых работ, а также их усложнению из-за чрезмерного прилипания раствора к рабочему инструменту.

Поэтому в зависимости от назначения состав сухих строительных смесей может быть двух категорий: нормальный уровень и повышенный (также как в статье об оригинальных плитках в части состава клея).

Использование в составе цементной смеси нестандартных ингредиентов

Ранее (например, тут) не раз указывалось на недопустимость введения в состав сухих строительных смесей (на основе цемента) клея ПВА и КМЦ и вот почему.

Клей КМЦ применяется как загуститель для не щелочных систем (не для цемента). И редиспергируемый порошок ПВА применяется как клей тоже только для не щелочных систем в теплых условиях.

Рассмотренные выше полимерные вяжущие щелочестойкие и обеспечивают совместимость с цементом.

Эти добавки в сухие строительные смеси являются основными при работе с бетоном с целью изготовления садового декора.

Дополнительно в смесях можно использовать такие химические добавки как: порообразователи, диспергаторы, антивспениватели, ускорители и замедлители схватывания, гидрофобизаторы, разжижители (пластификаторы), армирующие волокна. Частично они также применялись в ранее представленных работах на страницах kamsaddeco.com. Более подробно будем с ними знакомиться при изготовлении нового садового декора.

А теперь переходим к очень важной главе сегодняшней статьи – наполнители в ССС.

Наполнители в сухих строительных смесях. Их необходимость и распределение

Для изготовления малых архитектурных форм и садового декора таких, как беседки, скульптуры, вазы, садовая мебель, мангалы и барбекю, место для костра, различные формы искусственного камня, садовые дорожки и площадки, подпорные стенки, небольшие строения и т.д., используются различные по составу цементные растворы, в состав которых обязательно входят какие-либо пассивные и/или активные наполнители.

При изготовлении сухих смесей специалисты выполняют требования определенных стандартов в том числе и по наполнителям.

В нашем случае при работе в саду важнее использовать практические советы и опыт бывалых самоделкиных, которые мы и учитываем.

В ранее опубликованных статьях на страницах kamsaddeco.com (в частности тут) уже приводились основные параметры и свойства добавок и наполнителей, а также их объемные количества в составах смесей для различного применения.

К наполнителям, входящим в состав сухих строительных смесей, относятся: кварцевый песок, песок из шлаков, зола-унос, кварц молотый, горный песок, крошка из кирпича, мраморная и доломитовая мука, мел. В декоративные составы также в качестве наполнителя включают вермикулит, мелкую мраморную крошку, молотое стекло и другие компоненты.

Наполнители должны содержать как можно меньше примесей, ухудшающих адгезию раствора. Так глина в песке в количестве 1,0-1,5% ухудшает адгезию клея примерно в два раза.

При изготовлении пластичного бетона для декоративных форм редко используется щебень. В саду он включается в состав бетона для строительства фундаментов, водоемов, каких-то оснований, например, для бетонных фигур, площадок, дорожек, подпорных стен или искусственных скал.

Для изготовления садового декора обычно в состав бетона входит мелкая гранитная крошка или промытый отсев.

Подбор наполнителей в состав смеси

Теперь еще несколько важных моментов в подборе наполнителей, входящих в состав сухих строительных смесей. Их необходимо учитывать при самостоятельной дозировке.

Применительно к наполнителям специалисты используют понятие “гранулометрический состав” или “модуль крупности”. Для чего нужны эти характеристики?

В предыдущей главе указывалось, что надо стараться подготовить оптимальный состав сухой смеси с целью экономии средств и получения максимальных механических показателей.

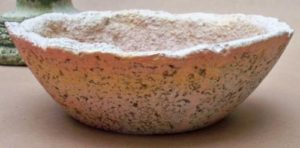

Для этого необходимо подобрать наполнители таким образом, чтобы обеспечивалась их плотная упаковка в цементной смеси. Чем меньше остается свободного незаполненного места, тем лучше будут показатели. При этом мы экономим цемент и можем заменить его на более высокого качества. Также экономятся дорогостоящие полимерные и химические добавки. Очень важно принимать во внимание пористость наполнителей. И чаще всего мы с этим сталкиваемся при изготовлении искусственного камня и декора из гипертуфа.

Пористый наполнитель, входящий в состав сухих строительных смесей

Иногда некоторые жалуются, что их изделия разваливаются уже через несколько лет эксплуатации. Обычно при подготовки раствора вода льется “на глаз”. Мало кто предупреждает, что надо не спешить и выждать. Пористый наполнитель (вспученный перлит, торф или мох) должен полностью насытиться и перестать забирать из раствора воду. Она необходима для полной гидратации цемента.

Этот момент также надо учитывать при введении в состав сухих смесей красителя для окраски бетона. Так, например, желтый железооксидный пигмент потребляет значительно больше воды, чем другие.

В то же время особенность рыхлых наполнителей можно использовать как положительное свойство при изготовлении больших декоративных поверхностей. Тут цель частичной или полной замены дорогостоящих эфиров целлюлозы. Эта процедура позволит увеличить открытое время отверждения без использования гидроизоляционной пленки.

Еще один очень важный параметр, влияющий на качество сухой смеси – это удельная площадь поверхности наполнителя.

Чем мельче наполнитель, тем больше его удельная площадь поверхности. В этом случае для достижения достаточной подвижности раствора требуется больше воды. Если, например, в смесь добавляется кварцевая мука, а количество воды и цемента остается прежним, то трещин не избежать.

♦ Большая удельная поверхность наполнителя требует дополнительного количества вяжущего.

Как подготовить состав сухой строительной смеси, чтобы получить мелкозернистый бетон

Ранее в статьях не раз обращалось внимание читателей на мелкозернистый бетон. И задача его не в получении качественной финишной обработки, а в получении очень прочного камня для тонкостенных и ажурных изделий.

Для его изготовления применяются наполнители близкие по удельной поверхности к параметру цементного зерна. При этом по аналогии с цементом они начинают работать как активные вяжущие. При этом частично заменяют его работу. Здесь убиваем сразу трех зайцев. Экономим цемент, избегаем при этом образования трещин и получаем камень повышенной прочности.

Еще раз для сравнения несколько цифр: зерно обычного цемента в среднем составляет 40…80 мкм, у маршалита – 50…100 мкм, у золы – 12…25 мкм, у микрокремнезема – 2…10 мкм.

Из этих данных видно, что наиболее активные свойства имеет микрокремнезем. Его и золу чаще всего используют специалисты для частичной замены цемента. Кроме этого получаются более качественные характеристики искусственного камня.

Считается, что при отсутствии или малом количестве наполнителя размером менее 100 мкм цементный раствор формирует недостаточное количество кристаллов камня. А также имеет нежелательные аморфные и рыхлые образования, приводящие к потери прочности.

Надо также отметить, что размер зерна не полностью определяет требования по улучшению механических характеристик. Важен химический состав наполнителя. Так, например, добавка мела с таким же размером зерна уменьшит прочность камня в несколько раз.

Химическая активность SiO2 пока не отменялась.

И наконец еще одно правило. Подбирайте оптимальный состав наполнителей. Тогда получите и минимально возможное соотношение воды к суммарному вяжущему веществу. При этом получите максимальные механические свойства искусственного камня для своего садового декора.

Сухие строительные смеси

Сухая строительная смесь представляет собой тщательно приготовленную в заводских условиях смесь, состоящую из минерального и (или) полимерного вяжущего, заполнителя, наполнителя и полимерных модифицирующих добавок. Для придания специальных свойств в их состав могут входить добавки: ускорители твердения, порообразователи, противоморозные, окрашивающие, гидрофобизи-рущие и др.

На место производства работ сухие смеси доставляются герметично упакованными в бумажные мешки (расфасованные по 5—50 кг) или в полипропиленовых биг-бэгах вместимостью от 500 до 2000 кг. Доведение сухих смесей до готовности к применению производится затворением их водой в соответствии с рекомендациями производителя. В некоторых случаях после перемешивания растворную смесь рекомендуется выдержать 10—15 мин, после чего еще раз перемешать.

Мировой и отечественный опыт применения сухих строительных смесей показал их высокую эффективность и преимущества по сравнению с традиционными методами производства работ. Этот метод обеспечивает:

• повышение производительности труда в 1,5—3 раза в зависимости от вида работ, механизации, транспортирования и т.п.;

• снижение материалоемкости в 3—4 раза за счет возможности нанесения более тонкими слоями. Для некоторых видов работ этот показатель больше: плиточных работ — в 7 раз, выравнивания стен и потолков — в 10 раз;

• стабильность составов и, как следствие, повышение качества строительных работ;

• длительность срока хранения без изменения свойств и расходование по мере необходимости;

• возможность транспортирования и хранения при отрицательной температуре.

Популярности сухих строительных смесей способствует то, что по ряду технологических признаков они намного превосходят традиционные растворные смеси. Прежде всего необходимо отметить их высокую водоудерживающую способность и нерасслаиваемость. Так, если традиционные смеси имеют водоудерживающую способность 90—93%, а показатель расслаиваемости до 10%, то смеси из сухих составов имеют эти показатели соответственно 98—99% и 1—2%. Благодаря этому сухие растворные смеси практически не отделяют воду в течение всего периода их выработки и не отдают воду основанию, на которое они нанесены, что создает благоприятный влажностный режим для твердения вяжущего.

Присутствие в сухих смесях полимерных добавок придает им способность более прочно сцепляться с другими материалами, что очень важно для надежного скрепления отдельных элементов (кирпича, камней, плиток и т.п.), повышает долговечность покрытий (штукатурных, отделочных, гидроизоляционных и др.).

Признанными мировыми лидерами в производстве и применении сухих смесей являются Германия, Испания и Франция. За последнее десятилетие в России создано несколько сот небольших фирм, годовой объем производства которых в 1999 г. составил около 300 тыс. т. Многие из этих предприятий динамично развиваются, увеличивая объемы производства при одновременном улучшении качества продукции: сеть предприятий ТИГИ-КНАУФ, «Опытный завод сухих смесей» в Москве и др. В Ростове-на-Дону успешно функционирует завод по производству сухих строительных смесей «ТиМ». Отечественные предприятия по производству сухих смесей оснащены в основном импортным оборудованием. Отечественными фирмами АНТЦ «АЛИТ», «КОНСИТ», «ВСЕЛУГ» и др. разработано и выпускается комплектное оборудование для минизаводов для производства сухих строительных смесей широкой номенклатуры.

Сухие строительные смеси классифицируются по ряду признаков: виду вяжущего, дисперсности наполнителя и основному назначению.

По виду вяжущего смеси подразделяются на:

По дисперсности наполнителя на:

• крупнозернистые — с наибольшей крупностью зерен наполнителей не более 2,5 мм;

• тонкодисперсные — с крупностью зерен наполнителя не более 0,315 мм.

По назначению сухие смеси различаются следующим образом (табл. 29).

Основными компонентами сухих строительных смесей являются вяжущие, наполнители и добавки.

В качестве вяжущих в смесях используют портландцемент (обычный, белый или цветной), известь-пушонку, гипс. Наполнителями служат кварцевый или полиминеральный песок определенного фракционного состава; песок обязательно должен быть чистым, не содержать органических и других примесей. Дисперсный наполнитель получают тонким помолом карбонатных пород (известняка, доломита, мрамора, мела) или природных (пуццолан, трепела, опоки и др.). Для этой цели могут использоваться и активные техногенные отходы: молотые основные шлаки, зола уноса, микрокремие-зем. Все дисперсные наполнители должны иметь максимальный размер зерен не более 100 мкм. Малые размеры и большая удельная поверхность зерен наполнителей обусловливают улучшение удо-бообрабатываемости, водоудерживающей способности смесей и увеличение их плотности.

В сухих строительных смесях особая роль принадлежит добавкам.

По функциональному признаку эти компоненты смесей подразделяются на:

•стабилизирующие, придающие смесям реологические свойства, оптимальные в конкретных условиях применения: связность, легкую укладываемость тонкими слоями при нанесении на различные основания. Важным положительным свойством этих добавок является уменьшение и даже полное исключение седиментации наполнителей и испарения воды из готовой смеси до схватывания вяжущего. Такое влияние стабилизирующих добавок положительно сказывается и на свойствах затвердевшего материала. В качестве стабилизирующих добавок чаще всего применяют эфиры целлюлозы: карбоксиметилцеллюлозу (КМЦ), метилгид-роксиэтилцеллюлозу (МГЭЦ), метилцеллюлозу и др. Из добавок этого вида, широко применяемых зарубежными и отечественными производителями сухих смесей, можно назвать эфиры марок Tilosa, Walocel M, Kulminal и др. Стабилизирующие добавки вводят в сухие смеси в виде дисперсных порошков, гранул или волоков в количестве 0,1— 1 % массы сухой смеси в зависимости от ее назначения; диспергируемые полимерные порошки (ДПП), получаемые сушкой распылением латексных эмульсий. По своей химической природе они бывают различных типов: стирол-бутадиеновые, винилацетатэтиленовые и винилацетатакриловые сополимеры, гомополимеры полиакриловых эфиров, винил ацетатные гомополимеры и др. Из широко применямых в производстве сухих строительных смесей можно назвать Movilit, Vinnapas, Roximat PAV и др., выпускаемые немецкими фирмами. При затворении сухих смесей водой ДПП в ней диспергируется, а при испарении воды образует пленки, увеличивающие непроницаемость и прочность (особенно, на растяжение) затвердевшего материала. Кроме того, ДПП заметно улучшают подвижность и водоудерживающую способность свежих смесей, их прилипание к обрабатываемым поверхностям, замедляют испарение воды из смеси и существенно увеличивают сцепление с различными основаниями, которое может достигать 1 МПа и более. ДПП содержатся в сухих смесях в количестве до 3 % массы всех составляющих. В зависимости от назначения сухих смесей в их состав включают пеногасители (для уменьшения воздухововлечения), гидрофобизато-ры, суперпластификаторы, ускорители твердения, армирующие синтетические волокна, пигменты, порообразователи.

Сухие строительные смеси

Приготовление раствора непосредственно на стройплощадке — трудоемкий процесс. Кроме того, современные растворы требуют точной дозировки составляющих, что практически невыполнимо в построечных условиях. Поэтому все большую популярность начали приобретать сухие строительные смеси заводского изготовления, поставляемые на стройку в расфасованном виде: в крафт-мешках по 5. 50 кг.

Сухие строительные смеси ССС – это мелкозернистые тщательно перемешанные композиции сухих компонентов рационального состава, в которые входят минеральные вяжущие, фракционированные заполнители строго определенного качества, тонкоизмельченные минеральные наполнители, химические и полимерные добавки. Для получения рабочей растворной смеси сухую смесь затворяют соответствующим количеством воды и тщательно перемешивают.

Согласно ССС классифицируются по следующим признакам:

§ наибольшей крупности заполнителей;

По виду вяжущего ССС подразделяются на простые, имеющие в своем составе вяжущие одного вида – цементные, гипсовые, известковые, полимерные; и сложные, содержащие смешанные вяжущие, доля дополнительных вяжущих в которых составляет не менее 20 %.

Вид вяжущего определяет условия твердения и эксплуатационные свойства ССС, в том числе влажностный режим эксплуатации, морозостойкость и стойкость к циклическому увлажнению-высушиванию и др. Гидравлические вяжущие (портландский, сульфатостойкий, глиноземистый цементы) применяются для смесей, эксплуатируемых в сухих и влажных условиях, а воздушные (гипс, воздушная известь, редиспергируемые порошки и др.) – только в сухих условиях.

По крупности заполнителей (наполнителей) ССС подразделяются на бетонные, растворные и смеси для тонкослойных технологий крупностью наполнителя не более 1,25 мм, которые получили название «дисперсные», которые делятся на крупно-, мелко- и тонкодисперсные.

Раздел классификации по основному назначению наиболее насыщен и охватывает всю широкую область применения ССС: кладочные, штукатурные, гидроизоляционные, защитные, напольные, клеевые и др. Однако следует иметь в виду, что смесь одного и того же свойства может быть использована для разных видов работ. Например, клеевая смесь может применяться и в качестве армирующего слоя, поэтому при классификации выделяется основное назначение продукции.

Опыт использования сухих смесей показал их высокую эффективность по сравнению с растворными смесями традиционного приготовления:

• обеспечивается высокая стабильность свойств раствора;

• раствор готовят в строго необходимых количествах;

• в 3. 10 раз снижается расход материалов; в частности, за счет использования более тонких слоев и отсутствия отходов;

• производительность труда повышается в 2. 5 раз;

• смеси в сухом состоянии можно долго хранить и транспортировать без потери качества.

Идея сухих смесей не нова. Первоначально они представляли собой простые цементно-песчаные смеси с тонкодисперсной минеральной добавкой (известью, золой ТЭС и т. п.). Смеси марок М50; М100 и Ml50 (кг/см 2 ) выпускались в расфасованном виде и применялись для кладочных и штукатурных работ. В них использовали отсеянный и высушенный песок, что обеспечивало длительное хранение сухой смеси и упрощало приготовление из них растворной смеси. Однако термин «сухая строительная смесь» в современном понимании может быть применен к таким смесям достаточно условно.

Современные сухие смеси — многокомпонентные системы, специализированные по назначению, что достигается использованием тех или иных компонентов в строго определенных количествах.

Компонентный состав сухих строительных смесей.Основные компоненты сухих смесей: минеральное вяжущее, полимерный модификатор вяжущего (иногда он выступает в роли самостоятельного вяжущего), регуляторы реологических свойств смесей, регуляторы сроков схватывания, противоморозные добавки, заполнители.

Минеральные вяжущие, используемые в сухих смесях,— портландцемент и его разновидности и гипс. Глиноземистый цемент, расширяющиеся и безусадочные цементы применяются реже, в основном в смесях для ремонта бетонных конструкций и для покрытий полов. Для специальных целей возможно применение кислотоупорного цемента (растворимого стекла), магнезиальных вяжущих и др. В качестве минеральных добавок, модифицирующих и дополняющий основное вяжущее, используют гашеную известь и активные кремнеземистые добавки, в частности микрокремнезем.

Добавки-регуляторы реологических свойств включают пластифицирующие, водоудерживающие, пеногасящие и тиксотропные добавки.

Для повышения пластичности и придания текучести сухим смесям используют пластификаторы и суперпластификаторы. Из последних чаще всего применяется суперпластификатор С-3. Эти добавки позволяют без увеличения содержания воды (т. е. без снижения прочности и повышения пористости) получать смеси с высокой подвижностью.

У таких смесей возможно расслоение (это опасно для смесей, предназначенных для полов) и отсос воды (опасен в случае укладки смеси на пористое основание — штукатурные и кладочные смеси). Для повышения водоудерживающей способности смесей применяют водоудерживающие добавки — как правило, водорастворимые эфиры целлюлозы: метилцеллюлозу, карбоксиметилцеллюлозу.

Применение пластифицирующих и водоудерживающих добавок может привести к снижению тиксотропных свойств у смесей. Это затруднит их нанесение на вертикальные и потолочные поверхности из-за сползания таких жидкообразных смесей.

Противоморозные добавки применяют в тех смесях, которые предполагается использовать в зимнее время. Такие добавки не позволяют воде замерзать при отрицательных температурах (до —10. —15 °С) и ускоряют процесс твердения цемента в этих условиях. Чаще других для этого используют комплексные солевые добавки, такие как нитрит-нитрат кальция (ННК), нитрит-нитрат-хлорид кальция (ННХК), формиат натрия (ФН) и др. К противоморозным добавкам, как и ко всем другим компонентам сухих смесей, предъявляется требование — низкая гигроскопичность.

Полимерные модификаторы — один из важнейших компонентов сухих строительных смесей. Опыт модификации растворов и бетонов полимерными дисперсиями (латексами, эмульсиями) насчитывает не один десяток лет. Добавка полимерных дисперсий улучшает удобоукладываемость, повышает прочность, деформативность, стойкость к истиранию, водонепроницаемость и в особенности адгезионные свойства растворов и бетонов на минеральных вяжущих.

Использованию полимерных дисперсий в сухих смесях препятствовало присутствие в них воды (до 50 % от массы дисперсии)..

В роли полимерных модификаторов в основном используют поливинилацетат (ПВА).

Механизм действия полимерных добавок заключается в следующем. Во время твердения растворной смеси в результате постепенного ее обезвоживания глобулы полимера, сближаясь, сливаются, образуя полимерные пленки внутри цементного камня и на границе «твердеющий раствор — подложка». Именно эти пленки обеспечивают адгезию и другие ценные свойства растворам из сухих смесей.

Полимерные пленки, формирующиеся на границах раздела материалов (например, раствора и керамической плитки), служат клеем, обеспечивающим сцепление этих материалов. Однако образование таких пленок возможно лишь при температурах, выше определенного предела, называемого минимальной температурой пленкообразования (МТП), различной для разных полимеров. Поэтому, если в рекомендациях по применению сухой смеси есть указание на минимально допустимую температуру применения (например, до +5 °С), оно должно неукоснительно выполняться.

Заполнители в сухих строительных смесях играют ту же роль, что и в обычных растворах. Но так как к сухим смесям предъявляются повышенные требования, подготовка заполнителей (подбор зернового состава, промывка, сушка) проводится более тщательно. Как правило, при производстве сухих смесей применяются такие минеральные заполнители (наполнители), как кварцевый песок, мел, известняк, доломит, каолин, микрокремнезем, пористые минеральные материалы.

Наиболее широкая номенклатура ССС выпускается с применением в качестве основного заполнителя (наполнителя) кварцевого песка.Для смесей, используемых в тонких слоях (шпатлевки, финишные штукатурки), применяют микронаполнители: мел, доломитовую и мраморную муку и т. п. Природные пески, как правило, фракционируют, и в каждом случае используют необходимую смесь фракций.

Для легких (акустических и теплоизоляционных) сухих смесей применяют вспученный перлит и вермикулит. В отделочных смесях используют различные декоративные заполнители и наполнители: пигменты, цветные заполнители, слюду и «чипсы» — плоские цветные частицы.

Для проявления адгезионных свойств сухих смесей большое значение имеет состояние поверхностей, на которые наносится смесь. Основание должно быть прочным, в противном случае возможен отрыв по материалу основания. На основании не должно быть пятен веществ, препятствующих адгезии (битум, масла и т. п.); малярные покрытия должны быть удалены. При нанесении растворной смеси основание должно быть равномерно увлажнено. Сильнопористые основания предварительно грунтуют. Металлические детали (гвозди, шурупы, выходы арматуры) защищают антикоррозионным составом.

Модификация сухих смесей. Более простой способ модификации заключается во введении в состав ССС эфиров целлюлозы. Этого бывает достаточно для кладочных клеевых составов, выравнивающих штукатурок и плиточных клеев при внутренних работах в сухих помещениях и т.п.

Материалы, эксплуатирующиеся в сложных условиях (наружные защитно-отделочные штукатурки, шпатлевки и штукатурки специального назначения, самонивелирующиеся стяжки для полов, гидроизоляционные составы во влажных помещениях и т. п.), должны отличаться следующими свойствами:

§ высокой адгезией к основаниям;

§ гидрофобностью (водоотталкивающим эффектом);

§ высокой ударной вязкостью, отсутствием хрупкости при ударных нагрузках).

Достижение таких характеристик возможно только вторым, более сложным, способом модификации сухих смесей – путем введения в их состав дисперсионных полимерных порошков различной химической природы.

Применение полимерных добавок началось в товарных растворных и бетонных смесях, в которых жидкое состояние добавок было приемлемо. С началом производства ССС появилась необходимость в сухих полимерных добавках, которые бы эмульгировались или растворялись при добавлении воды.

Разработаны технологии редиспергируемых сополимерных порошков (РСП). РСП получают методом распылительной сушки полимерных дисперсий. При смешивании с водой они снова образуют стабильную дисперсию с теми же свойствами, т. е. обладают редиспергирующей способностью. При заатворении водой сухой смеси, РСП действуют по трем направлениям. Они повышают способность смеси удерживать воду, посредством образования пленки уменьшают её испарение, а также повышают прочность раствора. Добавки РСП улучшают адгезию и когезию как клеев и шпатлевок, так и штукатурных и кладочных растворов, повышают их трещиностойкость (за счет увеличения прочности на растяжение) и износостойкость.

Для сохранения необходимой технологичности и высоких эксплуатационных характеристик растворов из сухих смесей при использовании их в укладке облицовочной плитки, нанесении финишных шпатлевок и в других тонкослойных технологиях рекомендуется использовать комплексные добавки, включающие наряду со сложными эфирами целлюлозы РСП.

Дата добавления: 2014-12-16 ; Просмотров: 2216 ; Нарушение авторских прав? ;

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Попов – Полимерные и полимерцементные бетоны растворы и мастики

П58 Полимерные и полимерцементные бетоны, растворы и мастики: Учеб. пособие для СПТУ. – М.: Высш. шк., 1987. – 72 с: ил.

Изложены достижения в области модификации бетонов и растворов полимерами. Описаны свойства и область применения полимерных связующих; теоретические основы и практика приготовления и применения полимерцементных бетонов, растворов и мастичных составов; особенности свойств и технологии изготовления полимерных бетонов и растворов. Учебное пособие может быть использовано при профессиональном обучении рабочих на производстве.

© Издательство « Высшая школа » 1987

Химия и новая технология все больше входят в повседневную практику строителей. И даже в таких традиционных строительных материалах, как бетоны и растворы, все чаще применяют специальные полимерные добавки или даже полностью заменяют минеральное вяжущее полимерным. Однако применение новых полимерных и полимерцементных материалов, во-первых, требует более высокой культуры производства и, во-вторых, каждый вид таких .материалов имеет свою определенную экономически и технически рациональную область применения.

Необходимость высокой культуры производства при использовании полимерных материалов объясняется тем, что качество полимерных материалов зависит от точности соблюдения технологических параметров: дозировки компонентов, температуры отверждения и т. п. Часто незначительные отклонения от технологических требований приводят к необратимому изменению свойств готового материала.

Правильный выбор областей применения полимерных и полимерцементных материалов диктуется высокой стоимостью полимерных продуктов. Они дороже портландцемента в 20. 200 раз. Свойства полимерцементных и полимерных материалов довольно специфичны и во многом определяются свойствами полимерного вяжущего.

Предлагаемая книга состоит из трех частей. В первой части описаны полимерные продукты, используемые в качестве вяжущих, – это общая часть, на которой базируются последующие части; во второй — рассмотрены основы теории и практика применения полимерцементных материалов, в третьей – материалы на чисто полимерных связующих. Книга должна помочь учащимся разобраться в особенностях технологии и свойств полимерцементных и полимерных бетонов, растворов и мастик и показать их рациональные области применения.

В Основных направлениях экономического и социального развития СССР на 1986 – 1990 годы и на период до 2000 года, утвержденных XXVII съездом КПСС, большое внимание уделяется развитию строительства. В промышленности строительных материалов намечено улучшить структуру применяемых строительных конструкций и материалов, расширить использование эффективных видов металлопроката, пластмасс, смол, полимеров, прогрессивных изделий из древесины, керамических и других неметаллических материалов. Для выполнения решений XXVII съезда строители должны шире использовать новые материалы, новые химические продукты и в том числе смолы и пластмассы, производство которых к 1990 г . планируется довести до 6,8 – 7,1 млн. т в год.

Индустриализация строительства предъявляет к материалам новые требования, которым традиционные строительные материалы, такие, как бетоны, растворы и т. п., уже удовлетворить не могли. На помощь строительству пришла химия. Так появилось новое направление в технологии строительных материалов: модификация материалов, получаемых на основе минеральных вяжущих, полимерами путем направленного изменения структуры и соответственно свойств этих материалов.

Традиционные материалы на основе минеральных вяжущих – бетоны и растворы — по физико-механическим свойствам типичные каменные материалы, характеризующиеся высокой прочностью при сжатии и низкой – при изгибе и растяжении. У них высокий модуль упругости и малая деформативность, низкая адгезия к другим материалам и невысокое сопротивление ударным воздействиям. Наличие пор в затвердевшем бетоне и растворе и химический состав затвердевшего вяжущего предопределяют их ограниченную морозостойкость и невысокую химическую стойкость (особенно в кислых средах).

Полимерные материалы в большинстве своем, напротив, обладают высокой прочностью при растяжении и изгибе, у них более низкий модуль упругости и большая деформативность, хорошие адгезионные свойства и высокая химическая стойкость. Многие полимеры горючи; их теплостойкость обычно не превышает 1ОО. 15О°С. Под действием солнечных лучей и кислорода воздуха они „старятся”, изменяя физико-механические свойства. Фактором, ограничивающим применение полимеров в строительстве, является их высокая стоимость и относительная дефицитность.

Уже много лет тому назад (в 20 – 30-х годах нашего века) строители делали попытки получить материалы на основе сочетания минеральных вяжущих и полимеров, с тем чтобы максимально использовать лучшие качества каждого компонента и свести к минимуму его отрицательные свойства, т. е. модифицировать традиционные материалы на минеральных вяжущих добавками полимеров. Модификация бетонов и растворов может идти двумя путями: либо полимер вводят в бетонную или растворную смесь, либо им обрабатывают затвердевший бетон.

В первом случае, если полимер вводят в смесь как дополнительное вяжущее помимо основного – минерального (цемента, гипсового вяжущего), получают так называемые полимерцементные материалы.

В полимерцементных материалах основную структурообразующую роль играет минеральное вяжущее, а полимер, оказывая влияние на свойства смеси, на процесс твердения минерального вяжущего и на структуру затвердевшего материала, существенно изменяет свойства готового материала. Так, например, добавляя в смесь полимер в количестве 10. 15% от массы минерального вяжущего, можно придать раствору или бетону высокую водонепроницаемость, стойкость к износу, низкую электропроводность, сильно повысить его адгезию к другим материалам. Если же минеральное вяжущее целиком заменяется в бетонной смеси полимером, то такой материал называют полимербетоном.

Во втором случае, при пропитке затвердевшего бетона (или раствора) полимером, получают бетонополимер — бетон, в порах которого образовалась пространственная сетка затвердевшего полимера. Обычно в качестве полимерного компонента в этом случае применяют жидкие мономеры. Бетон пропитывают ими после предварительной сушки и вакуумирования. Для отверждения (полимеризации) мономера, вошедшего в поры бетона, применяют тепловую или радиационную обработку. Этот довольно сложный вид модификации бетона полимерами в данной книге не рассматривается.

Большим достоинством полимерцементных и полимерных бетонов и растворов является то, что технология их получения и обработки мало отличается от технологии бетонов и растворов на минеральных вяжущих. Например, для них используется стандартное оборудование для приготовления и укладки бетонных и растворных смесей. Твердеют полимерцементные и полимерные бетоны и растворы при нормальных условиях; ускоряют твердение тепловой обработкой.

Рациональные области применения полимерцементных материалов зависят от вида и свойств полимера и его дозировки. Из-за относительно высокой стоимости и дефицитности полимеров полимерцементные материалы целесообразно применять в виде тонкослойных покрытий (отделочные материалы, материалы для полов), склеивающих составов при отделочных и ремонтных работах, для гидроизоляции и герметизации, получения электроизоляционно-омоноличивающих составов и т.п.

Полимербетоны и полимеррастворы из-за того, что в них нет минерального вяжущего, а его роль выполняет полимер, значительно дороже обычных и полимерцементных бетонов и растворов. Однако благодаря некоторым, не присущим обычным и полимерцементным бетонам свойствам (например, высокой и универсальной химической стойкости), полимербетоны успешно применяются в специальном строительстве: конструкциях зданий химической и пищевой промышленности, при устройстве полов промышленных и общественных зданий с тяжелыми условиями эксплуатации и др.

§ 1. ОБЩИЕ СВЕДЕНИЯ О ПОЛИМЕРНЫХ СВЯЗУЮЩИХ

Полимерные связующие – это синтетические или природные органические вещества, способные самопроизвольно или под действием различных факторов (веществ-отвердителей, температуры и др.) переходить из жидкого состояния в твердое, и как в жидком состоянии, так и после отвердевания имеющих хорошую адгезию к другим материалам. Полимерные связующие в исходном состоянии могут быть высокомолекулярными веществами, веществами со средней молекулярной массой (в пределах 100. 1000) — так называемыми олигомерами или низкомолекулярными мономерными веществами. Однако все они в процессе отвердевания переходят в высокомолекулярные полимерные вещества.

Основной вид полимерных связующих — синтетические полимеры, получаемые из низкомолекулярных продуктов (мономеров) полимеризацией или поликонденсацией. Среди синтетических полимеров отдельную группу составляют каучуки и каучукоподобные полимеры, характеризующиеся очень большой деформативностью и высокозластичными свойствами, из-за чего их называют эластомерами.

Природные смолы и высокомолекулярные вещества применяют как в естественном состоянии, так и после химической модификации, придающей им необходимые свойства — модифицированные природные полимеры.

В зависимости от отношения к нагреванию и потенциальной способности к укрупнению (сшивке) молекул различают термопластичные и термореактивные полимерные вещества. Термопластичные вещества при нагревании переходят из твердого состояния в жидкое (плавятся), а при охлаждении вновь затвердевают, причем такие переходы могут повторяться много раз. Термопластичность объясняется линейным строением молекул, их химической инертностью и довольно слабым межмолекулярным взаимодействием. По этой же причине большинство термопластов способно растворяться в соответствующих растворителях. К термопластам относятся многие широко распространенные полимеры: полиэтилен, поливинилхлорид, полистирол, модифицированная целлюлоза (метилцеллюлоза, нитроцеллюлоза) и природные смолы: канифоль, копал, битумы, дегти.

Термореактивными называют вещества, у которых переход из жидкого состояния в твердое происходит необратимо; при этом у них меняется молекулярная структура: линейные молекулы соединяются в пространственные сетки — гигантские макромолекулы. Такое необратимое твердение происходит не только под действием нагревания (именно отсюда пошел термин „термореактивность”), но и под действием отвердителей, ионизирующего излучения и других факторов.

Отвержденные термореактивные полимеры, как правило, более термостойки, чем термопластичные, и практически не растворяются, а только набухают в растворителях. ,

Термореактивные полимерные вещества, используемые в строительстве в качестве связующих, обычно представляют собой вязкие жидкости, называемые не совсем правильно „смолами”. В химической технологии зти продукты частичной полимеризации (с молекулярной массой в пределах 100..Л000), имеющие линейное строение молекул и способные к дальнейшему укрупнению, получили название олигомеров. К термореактивным олигомерным связующим относятся, например, эпоксидные и полиэфирные смолы, олифы, каучуки в смеси с вулканизаторами и т. п.

В зависимости от агрегатного (физического) состояния полимерные связующие могут быть: вязкими жидкостями: олигомерные (эпоксидные, полиэфирные и др.) и мономерные (фурфурольные, фурфуролацетоновые и др.) связующие; водными дисперсиями полимеров (латексы синтетических каучуков, поливинилацетатная и полиакрилатная дисперсии и др.); порошками и блочными продуктами (гранулы, листы, пленки): полиэтилен, полистирол, поливинилхлорид, полиметилметакрилат.

Один и тот же полимер в зависимости от метода синтеза может иметь различное физическое состояние. Так, полистирол может быть в виде гранул, тонкозернистого порошка, раствора в органических растворителях и водной дисперсии.

Для получения полимерцементных материалов наиболее удобны водные дисперсии полимеров и водорастворимые порошкообразные полимерные продукты; для полимербетонов и полимеррастворов — жидковязкие олигомеры и мономеры, реже для этой цели применяют водные дисперсии полимеров.

Полимерные связующие существенно отличаются от минеральных вяжущих. Адгезия полимерных связующих к другим материалам (в частности, к заполнителям) значительно выше, чем минеральных вяжущих. Скорость и условия твердения полимерных связующих можно варьировать в широких пределах; в целом они твердеют значительно быстрее цементов. Прочность при сжатии, а особенно при растяжении и изгибе у полимерных связующих выше, чем у минеральных вяжущих. Но при использовании термопластичных полимеров необходимо помнить, что прочность их быстро снижается при повышении температуры. В целом у отвержденных полимерных связующих довольно низкая термостойкость, зависящая от состава и строения полимера и находящаяся в пределах 6О. 25О°С. Полимерные связующие в подавляющем большинстве водостойки и химически стойки: они хорошо противостоят действию кислот, щелочей, солевых растворов, растворителей.

Для каждого вида полимерных связующих существуют свои рациональные области применения, выбираемые с учетом всех его свойств. Большая часть синтезируемых полимеров используется в производстве пластмасс, которые применяются в самых различных областях современной жизни. Для получения полимерных и полимерцементных бетонов, растворов и мастик используется пока небольшой объем полимерных продуктов, но промышленность уже выпускает для этих целей специальные марки полимеров и олигомерных продуктов.

Высокая стоимость полимерных связующих требует снижения полимероемкости, т. е. достижения требуемого результата при минимальном расходе полимера. Поэтому полимерные связующие применяют для получения тонких облицовочных изделий (плиток, пленок), защитных химически стойких9 покрытий, лицевых покрытий полов, отделочных слоев, приклеивающих материалов, гидроизоляционных покрытий.

§ 2. ТЕРМОПЛАСТИЧНЫЕ СИНТЕТИЧЕСКИЕ ПОЛИМЕРНЫЕ СВЯЗУЮЩИЕ

Термопластичность полимеров обусловлена линейным строением молекул. При нагревании взаимодействие между молекулами ослабевает и полимер размягчается, превращаясь при дальнейшем нагревании в вязкую жидкость. На этом свойстве основываются различные способы формования изделий из термопластов, а также соединение их сваркой. Но не все термопласты нагреванием можно перевести в вязкотекучее состояние, так как температура начала термического разложения некоторых полимеров ниже температуры их текучести.

Однако, используя различные технологические приемы, можно снизить температуру текучести (например, вводя пластификатор) либо оттянуть начало разложения полимера (введением стабилизаторов, переработкой в атмосфере инертного газа).

Линейным строением молекул объясняется также способность термопластов не только набухать, но и растворяться в соответствующих растворителях. Тип растворителя зависит от химической природы полимера. Растворы полимеров, даже очень небольшой концентрации B 5%, отличаются довольно высокой вязкостью вследствие больших размеров полимерных молекул по сравнению с молекулами обычных низкомолекулярных веществ. После испарения растворителя полимер вновь переходит в твердое состояние. На этом основано использование растворов термопластов в качестве клеев и вяжущего компонента в мастиках и строительных растворах.

К недостаткам термопластов относятся низкие теплостойкость и поверхностная твердость, хрупкость при пониженных температурах и текучесть при высоких, склонность к старению под действием солнечных лучей и кислорода воздуха.

Однако при использовании термопластов в составе бетонов, растворов и мастик, т. е. в сочетании с большим количеством минеральных компонентов (заполнителей, наполнителей, вяжущих), эти отрицательные свойства не проявляются столь резко и не входят в число основных свойств. Например, старения полимеров под действием солнечного света практически не происходит из-за экранирующего действия минеральных частиц. Мягкость и эластичность полимеров часто играют в таких материалах положительную роль. И при оценке качества полимера как связующего на первый план выходят другие свойства: хорошая адгезия к минеральным материалам, водостойкость и др., зависящие от конкретного вида материала (полимерный или полимерцементный бетон, раствор или мастика) и области его применения.

Наибольшее применение в строительстве имеют следующие термопластичные полимеры: полиэтилен, поливинилхлорид, полистирол, поливинилацетат, перхлорвинил, полиизобутилен. Для получения полимербетонов и полимерцементных материалов из этих полимеров чаще всего используют поливинилацетат и его сополимеры, перхлорвинил, поливинилхлорид и полистирол. Ниже описаны основные термопластичные полимеры.