Pereosnastka.ru

Обработка дерева и металла

Износ трущихся поверхностей подшипников скольжения приводит к нарушению их геометрической формы и появлению на них рисок и задиров; отверстие делается овальным. Износ порой бывает настолько большим, что смазочные канавки подшипников почти утрачивают свои очертания, регулировка натяга для компенсации износа становится невозможной. В подшипниках с баббитом наблюдаются также раcслаивание и выкрашивание баббитового слоя.

Когда износ шейки вала и отверстия втулки достиг предельно допустимой величины, неразъемные подшипники (втулки) ремонтируют так: шлифуют вал, а втулку заменяют новой — с отверстием, соответствующим по размеру шлифованной шейки вала.

У подшипников с вкладышами восстанавливают правильную геометрическую форму отверстия и масляные канавки. При ремонте этих подшипников необходимо также обеспечивать зазор для масляного слоя, соосность отверстия данного подшипника и отверстий остальных подшипников, в которых устанавливается вал, плотное прилегание вкладышей к их постелям.

Подшипники с небольшим износом ремонтируют шабрением. В первую очередь обрабатывают нижние вкладыши. Шейки вала или шпинделя равномерно покрывают тонким слоем краски а укладывают деталь закрашенными шейками на нижние вкладыши. Шабрение производят по отпечаткам краски, меняя направление шабера при каждом новом проходе.

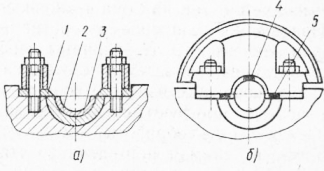

Шабруемые вкладыши должны плотно прилегать наружной поверхностью к своей постели, для чего их закрепляют в постели прижимами, как показано на рис. 1, а. Если же по той или иной причине этого сделать нельзя, надо придерживаться такого правила: места с отпечатками краски вблизи разъемов шабрить только тогда, когда следы краски совершенно определенно показывают, что вал не лег на середину подшипника. Нарушение этого правила, т. е. шабрение всех без исключения мест с отпечатками краски, неизбежно приведет к тому, что после установки и закрепления верхнего вкладыша участки обоих, вкладышей вблизи разъема плотнее прижмутся к постелям корпуса и здесь образуется между шейкой вала и вкладышами увеличенный зазор, который придется уменьшать дополнительным шабрением.

Рис. 1. Схемы ремонта разъемных подшипников:

а — крепление вкладыша подшипника к постели для шабрения, б — проверка масляного зазора в подшипнике; 1 — прижим, 2 — постель, 3 — вкладыш, 4 — пластинки

Закончив шабрение нижнего вкладыша, пришабривают начерно верхний вкладыш, придерживаясь того же порядка работы, как при шабрении нижнего. Затем окончательно шабрят оба вкладыша. До шабрения вал с закрашенными шейками укладывают в нижние вкладыши, накладывают верхние вкладыши, стягивая их с корпусом болтами Сила стягивания должна быть такой, чтобы вал туго проворачивался в подшипнике. Провернув вал в подшипнике несколько раз, снимают крышку и по краске, отпечатавшейся на вкладышах, окончательно пришабривают каждый из них.

После окончания ремонта затягивают гайки подшипников поочередно в последовательности крест-накрест, постепенпо увеличивая силу затяжки.

В ряде случаев вслед за пришабриванием вкладышей проверяют в подшипнике масляный зазор. Их вынимают и микрометром замеряют толщину. Разница между толщиной верхней сплющенной пластинки и толщиной нижних сплющенных пластинок равна величине зазора между подшипниками и валом. Если эта разница недостаточна, нужно дополнительно прошаб-рнть внутренние поверхности вкладышей, а если велика, — то уменьшают толщину прокладки или заменяют ее другой.

Когда износ вкладышей подшипника настолько велик, что нельзя создать необходимый натяг, изготовляют новые вкладыши.

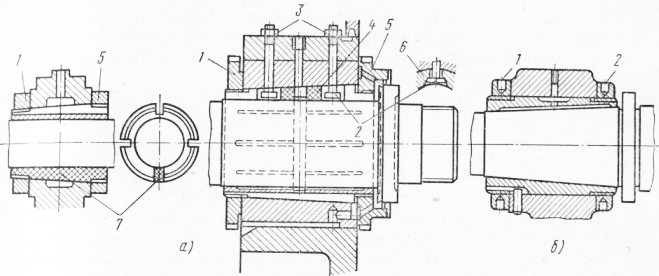

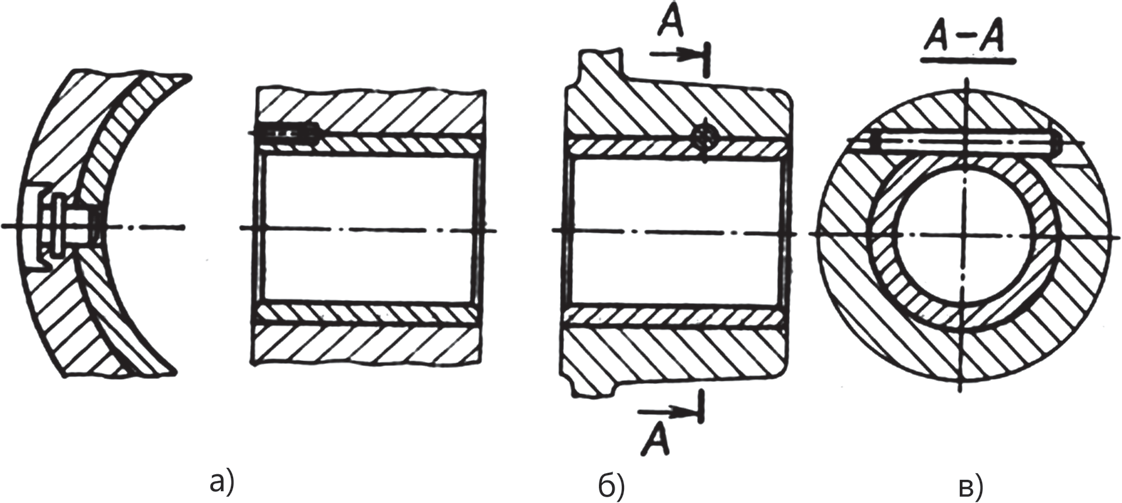

Изношенные внутренние (рабочие) цилиндрические поверхности подшипников, имеющих коническую форму снаружи и снабженных разжимными болтами, ремонтируют шабрением. В процессе шабрения несколько раз устанавливают вал в подшипнике для проверки плотности сопряжения. При этом ослабляют гайки болтов и освобождают гайку, потом несколько затягивают гайку; подшипник тогда смещается относительно корпуса в сторону гайки и сжимается. Далее затягивают гайки болтов с конической головкой, входящей в прорезь подшипника, которая имеет такой же профиль, что и головки болтов. В заключение завинчивают гайку. В подшипниках, где нет разжимных болтов, устанавливают прокладку из березы, дуба, фибры или другого пластического материала, позволяющую регулировать натяг. Благодаря упругости прокладок достигается одновременно плотное сопряжение подшипника с корпусом.

Чтобы при ремонте шабрением было удобно изнутри нанести краску на подшипник, допускается небольшая конусность в цилиндрической шейке вала (в данном случае шпинделя) в пределах 0,01 мм по всей длине. Такой шпиндель ееодят в подшипник той частью шейки, которая имеет меньший диаметр. Благодаря этому отпечатки краски на

внутренней поверхности подшипника получаются неискаженными, что очень важно для хорошей пригонки подшипника шабрением.

Окончательное шабрение удобно вести по световым бликам, наблюдаемым на поверхности подшипников после проворачивания в них шпинделя с незакрашенными шейками.

Шабрение нужно продолжать и тогда, когда краска равномерно распределяется по всей окружности подшипника и покрывает 70—75% его поверхности; не следует только дополнительно затягивать подшипник. Пригонка считается высококачественной, если краска не отпечатывается на внутренней поверхности подшипника: в верхней части примерно на 1/5 поверхности, когда частота вращения шпинделя в данном подшипнике не превышает 800 об/мин при диаметре шейки 80 мм и менее, и на 1/3 внутренней поверхности, если при том же диаметре шейки шпиндель делает большую частоту вращения.

Рис. 2. Неразъемные регулируемые подшипники:

а — цилиндрической формы внутри и конической снаружи, б — конической формы внутри и цилиндрической снаружи; 1 — установочные гайки, 2— разжимные болты, 3 — гайки болтов, 4 — вкладыши, 5 — коническая головка разжимного болта, 6 — прокладка

При подтягивании подшипника наступает момент, когда вкладыш своим уступом упирается в гайку и гайке не на чем держаться. Это происходит потому, что резьбовая часть подшипника, на которую гайка навинчена, уходит на значительную длину влево. Такой подшипник заменяют новым или наращивают на его наружной поверхности слой металла. Восстановленный подшипник обтачивают и пригоняют по месту, расширяют фрезерованием пазы для прокладок или болтов и, установив подшипник в корпусе, приступают к шабрению его внутренней поверхности.

Подшипники с вкладышами, имеющими коническую внутреннюю и цилиндрическую наружную поверхности, во многих случаях также ремонтируют шабрением вкладышей на краску или по световым бликам. При последних проходах отпечатки краски должны более рельефно выделяться на участках вкладышей меньшего диаметра. Регулирование радиального зазора между шейкой шпинделя и подшипником производится осевым смещением подшипника при помощи гаек.

Большое распространение в машиностроении в ремонтной практике получили биметаллические втулки и вкладыши подшипников. У них наружная часть из чугуна или стали, а внутренний слой — из бронзы. Этот слой, наносимый центробежным способом, имеет толщину 1,5—3 мм. Ценность биметаллических втулок и вкладышей состоит в том, что они, обладая антифрикционными свойствами бронзовых подшипников, требуют для своего изготовления во много раз меньше цветного металла, чем бронзовые пошипники, а потому обходятся значительно дешевле.

Чтобы изготовить биметаллическую втулку, вытачивают заготовку из чугуна или стали с припуском по длине и наружному диаметру на окончательную обработку Отверстие заготовки растачивают на 3—6 мм больше номинального диаметра с таким расчетом, чтобы слой бронзы после чистовой обработки получился толщиной 1,5—3 мм в зависимо-ми от диаметра втулки.

Подшипники с баббитовыми вкладышами выгодно восстанавливать новой заливкой. Для этого вкладыш нагревают до температуры 240 — 260 °С, сливают расплавленный металл и очищают вкладыш от остатков баббита и грязи, затем обезжиривают и лудят припоем ПОС -ЗО или ПОС -50.

После окончания лужения сразу выполняют заливку, допуская перерыв 7—10 с. Больший перерыв ухудшает прочность соединения баббита с основным металлом из-за появления в полуде пленки окислов. Поэтому баббит расплавляют одновременно с лужением.

Расплавление баббита осуществляют в стальных тиглях. Температура расплавленного металла не должна превышать 426 °С. Перегревать баббит нельзя, так как при этом выгорают отдельные его компоненты. Для уменьшения шлаков баббит перед плавлением смачивают водным раствором хлористого цинка, а для предохранения расплавленного металла от поверхностного окисления его посыпают слоем мелкого древесного угля.

Для заливки разъемных вкладышей их собирают, по линии разъема кладут прокладки и скрепляют хомутами. Вкладыш устанавливают на поддон и помещают в них деревянный или металлический стержень (диаметром несколько меньше диаметра цапфы), окрашенный раствором мела. Расплавленный баббит заливают в зазор между стержнем и вкладышем.

Качество заливки проверяют внешним осмотром и легким простукиванием молотком. Поверхность баббита должна быть гладкая, без раковин и тускло-серебристого цвета. При обстукивании должен быть звонкий металлический звук. Дребезжащий звук свидетельствует о плохом сцеплении баббита с металлом вкладыша.

При заливке большого количества вкладышей применяют центробежный способ заливки, для чего приспосабливают токарный или другой станок.

Залитые вкладыши растачивают на станке, получая необходимую геометрию и точность посадки и пригоняют способами, описанными выше.

Ремонт подшипников скольжения

Последовательность ремонта подшипников скольжения зависит от конструкции подшипников, а также всей собираемой сборочной единицы. Подшипники скольжения могут быть цельными и разъемными. В первом случае подшипник представляет собой втулку, изготовленную из антифрикционного материала, запрессовываемую в корпус. Во втором случае подшипник состоит из двух частей – вкладышей с диаметральным разъемом.

Процесс установки втулки в корпусе включает ее запрессовку, закрепление от провертывания и подгонку отверстия.

Запрессовку в зависимости от размеров втулки и натяга в сопряжении производят при обычной температуре, с нагревом или же с охлаждением самой втулки.

Широкое распространение имеют подшипники скольжения из пластических масс, в частности из полиамидов (поликапролактама, нейлона, капролона и др.). Цельные пластмассовые втулки запрессовывают обычными методами. Зазоры в сопряжениях с валом здесь несколько больше, чем при металлических втулках. Например, для втулки из поликапролактама с порошкообразным наполнителем при диаметре отверстия 40 мм зазор не должен быть менее 0,12 мм, так как размеры втулки при работе изменяются и при меньшем зазоре происходит заклинивание вала.

1. Запрессовка втулки в корпус

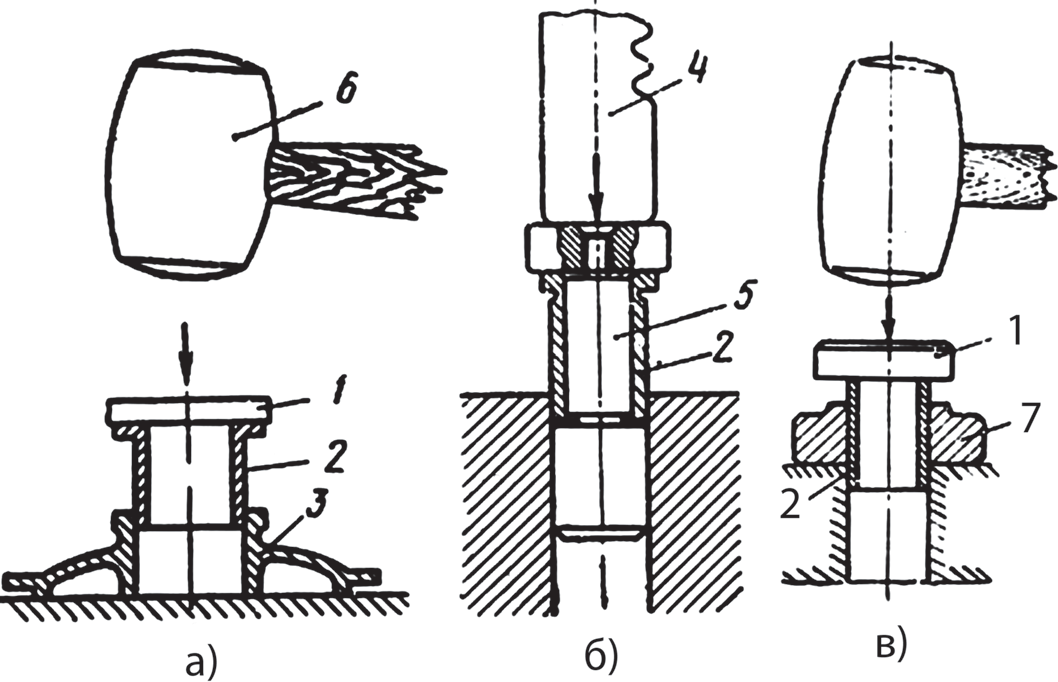

Простейший способ запрессовки втулки в корпус – при помощи обычной универсальной выколотки и молотка. Этот способ, широко распространенный при ремонте, в индивидуальном и мелкосерийном производстве, дает удовлетворительные результаты лишь при малых натягах в сопряжении, относительно большой толщине стенок втулки и при тщательном выполнении операции (рис. 1).

Направление движения втулки при запрессовке зависит от наличия заходной фаски под углом 30° снаружи на торце втулки, правильной первоначальной установки втулки относительно отверстия в корпусе и от направления и величины силового воздействия (предпочтительно вдоль оси втулки). Это предотвращает перекос и деформацию втулки и задиры поверхности отверстия в корпусе.

Pиc. 1. Запрессовка втулок в корпус подшипника: а – с помощью накладки; б – с помощью ручного пресса; в – с направляющим кольцом; 1 – накладка; 2 – втулка; 3 – корпус; 4 – шток пресса; 5 – оправка; 6-молоток; 7 – направляющее кольцо

Операция запрессовки значительно упрощается применением несложных приспособлений, которые обеспечивают втулке необходимое направление. Это может быть оправка, выполненная по внутреннему диаметру втулки с буртом, накладка в виде пластины из медных или алюминиевых сплавов, которая накладывается на торец втулки противоположный запрессовываемому, и более сложные приспособления.

Необходимо учитывать, что диаметр отверстия втулки после ее запрессовки уменьшается и это находится в зависимости от натяга, создаваемого посадкой (например, H9/x8; H9/u8; H9/s8). Если это не учтено при изготовлении втулки до запрессовки, то отверстие ее приходится дополнительно обрабатывать. Обычно после запрессовки втулки производят ее чистовое растачивание, развертывание или калибрование другими способами.

После окончательной обработки втулки острые кромки зачищают шабером и тщательно промывают узел.

В качестве примера приведем метод окончательной обработки отверстия втулки после ее запрессовки калиброванием шариком или пуансоном-прошивкой (рис. 2).

Рис. 2. Калибровка подшипников-втулок после запрессовки: а – с отбортовкой; б – с созданием натяга

Шарик применяют при отношении длины отверстия к его диаметру менее 8, а прошивку – при более длинных отверстиях. В результате калибрования получают высокую точность и шероховатость поверхности Ra=0,63–0,16 мкм.

Припуск на калибрование для отверстий диаметром 30–50 мм составляет примерно 0,12–0,15 мм для стальных втулок, 0,10–0,12 мм для чугунных и 0,09–0,12 мм для бронзовых. Калибрование может быть применено и для фиксирования втулки от осевого смещения двусторонними буртиками.

При проталкивании шарика в отверстие втулки за счет технологического припуска конец ее отбортовывается.

Калибрование выполняют на пневматическом прессе. В качестве смазывающей жидкости используют керосин для чугунных втулок, минеральное масло или смесь его с графитом – для бронзовых.

После такой обработки обычно не требуется крепления втулок от провертывания.

2. Закрепление втулок

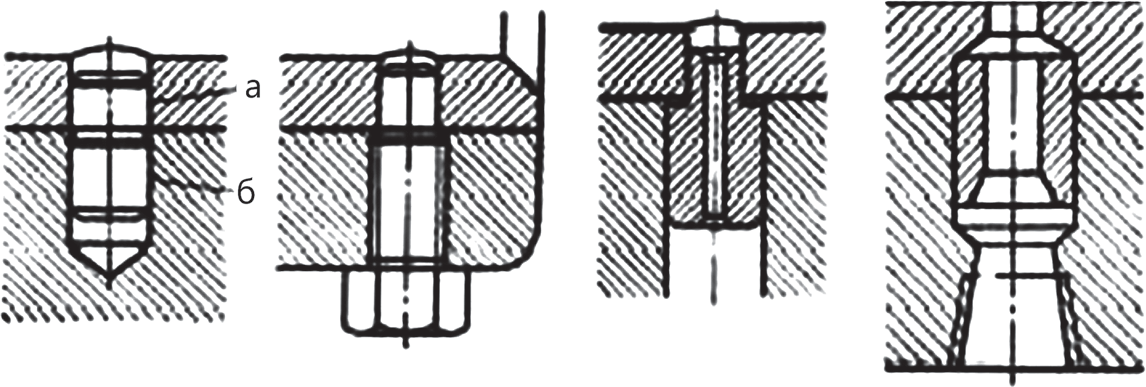

Если втулки монтируются с посадками H7/k6; H7/n6, то диаметры их отверстий и форма почти не изменяются, и дополнительная обработка в сборе, как правило, поэтому не предусматривается. Но такие втулки после запрессовки крепят от провертывания; некоторые способы крепления втулок подшипников скольжения представлены на рис. 3.

Рис. 3. Способы крепления подшипников-втулок

Втулку можно крепить гладким стопором, удерживаемым в корпусе за счет обжатия металла (рис. 3, а). В этом случае отверстие в корпусе может быть просверлено заранее, а отверстие во втулке сверлят после ее запрессовки. Стопор должен входить в отверстие с натягом.

При закреплении втулки винтом (рис. 3, б) вначале сверлят одновременно в корпусе и втулке отверстие, в котором нарезают резьбу. Крепление осуществляют резьбовым штифтом. После ввертывания винта головка его должна быть утоплена относительно торца на 0,2–0,3 мм. Резьба под винт во избежание его самоотвинчивания должна быть тугой.

При креплении втулки коническим штифтом (рис. 3, в) обработка отверстия под штифт производится по отверстию в корпусе. Штифт запрессовывают легкими ударами молотка, чтобы не деформировать втулку.

3. Проверка подшипников

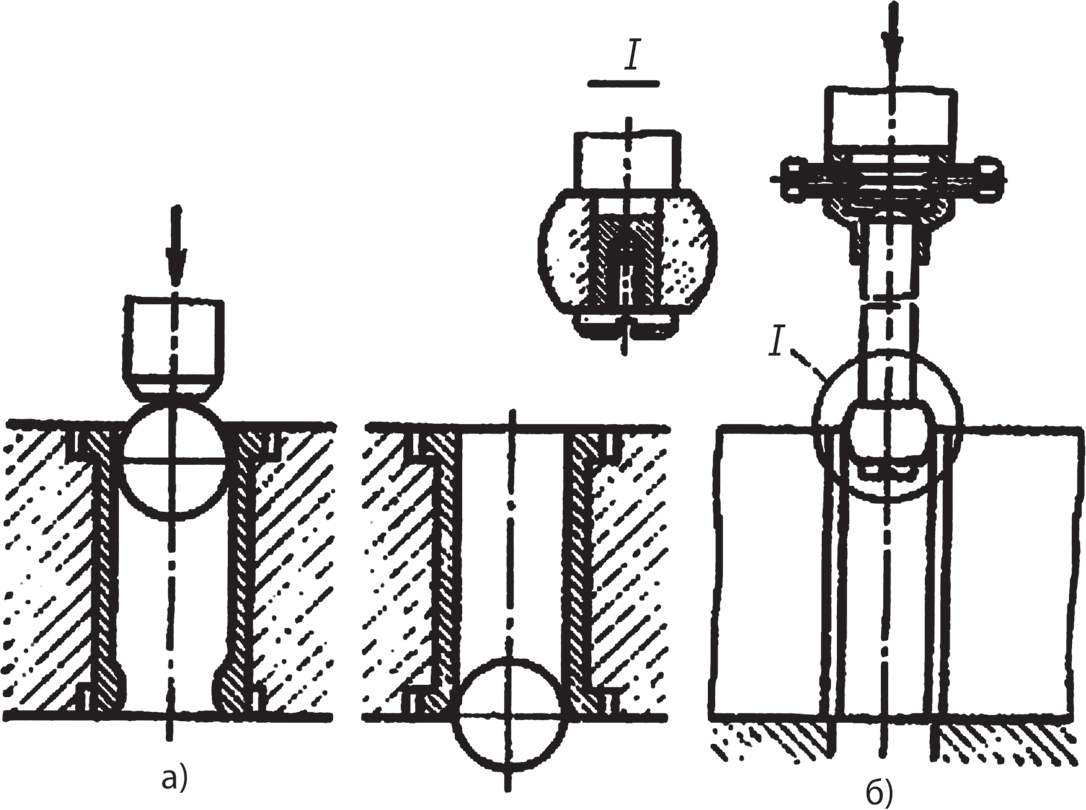

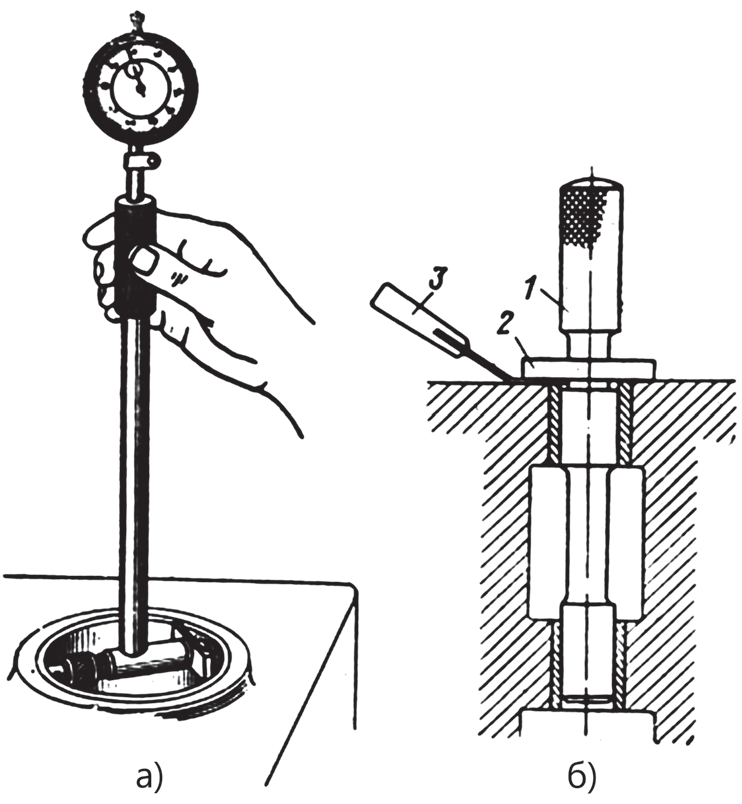

После запрессовки и обработки подшипников необходимо произвести проверку овальности и конусообразности отверстий в двух взаимно перпендикулярных направлениях в двухтрех поясах с помощью индикаторного нутромера (рис. 4, а), а также соосность с помощью калибра 1 (рис. 4, б).

Рис. 4. Проверка отверстий подшипника: а – проверка овальности индикаторным нутромером; б – проверка соосности отверстия калибром; 1 – калибр; 2 – буртик; 3 – щуп

Если отверстия несоосны, между торцовой поверхностью узла и одним краем буртика 2 калибра будет зазор, величина которого определяется щупом 3 или же закрашиванием нижней части буртика калибра.

4. Разъемные подшипники

Процесс сборки корпусов с разъемными подшипниками скольжения в значительной мере определяется их конструкцией.

Разъемные подшипники могут быть толстостенные и тонкостенные. Однако, пользуясь таким условным делением, следует иметь в виду, что главным критерием отнесения подшипника к тому или иному типу является не абсолютное значение толщины его стенки, а отношение k толщины стенки (без заливки) к наружному диаметру. Для толстостенных подшипников k=0,065–0,095, а для тонкостенных k=0,025–0,045. Комплект разъемных подшипников состоит из двух деталей-вкладышей. Во многих конструкциях нарушение этой комплектации не допускается.

Вкладыши толстостенных подшипников изготовляют из малоуглеродистой стали, чугуна или бронзы и заливают баббитом или другим антифрикционным сплавом.

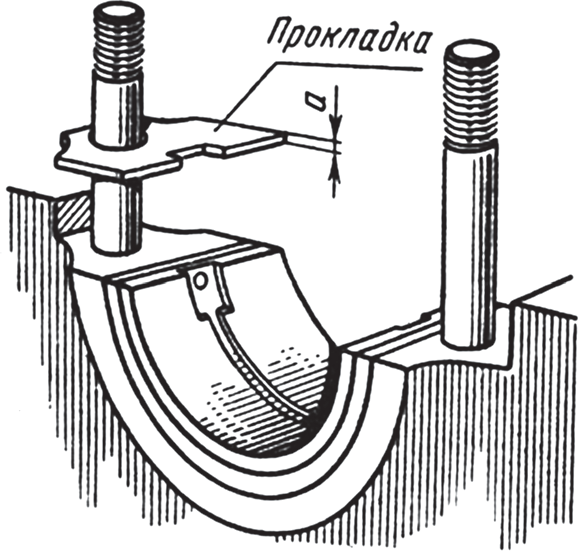

Вкладыши устанавливают в корпус и в крышку с небольшим натягом или со скользящей посадкой. При монтаже вкладышей бронзовую или алюминиевую накладку устанавливают на обе плоскости вкладыша и по ней наносят легкие удары. Вкладыш нормально работает только тогда, когда не менее 85% его наружной поверхности равномерно прилегает к посадочной поверхности в корпусе или в крышке подшипника. Для предотвращения перемещения вкладышей применяют установочные штифты (рис. 5).

Рис. 5. Установочные штифты для разъемных подшипников

Посадку штифтов в корпусе (б) осуществляют с натягом 0,04–0,07 мм. Вкладыш должен устанавливаться на штифт с зазором а=0,1–0,3 мм. Кроме того, в одной из половин вкладышей отверстие под штифт в плоскости возможного вращения подшипника должно иметь несколько вытянутую форму, чтобы при перекосе плоскостей разъема вкладыш мог самоустанавливаться.

Перед установкой вкладышей в корпус и крышку все сопрягаемые поверхности должны быть просмотрены, а при наличии на них заусенцев зачищены шабером. Необходимо также проверить совпадение масляных каналов в корпусе и в крышке с отверстиями во вкладышах. Несовпадение этих отверстий на величину, превышающую 0,2 их диаметра, не допускается. Масляные каналы в корпусе перед установкой вкладышей должны быть тщательно промыты керосином при помощи шприца.

Крышки подшипников, как правило, фиксируют штифтами или калиброванными по посадке пазами. Штифты запрессовывают в корпусе с натягом 0,03–0,07 мм. Посадка крышки в пазах может быть с небольшим зазором или натягом.

При ремонте разъемных подшипников необходимо учитывать, что крышка подшипника при затяжке крепежа тоже деформируется и что под действием силы затяжки зазоры между вкладышем и крышкой уменьшаются. Эти деформации крышки могут нарушить нормальное положение вкладыша и вызвать искажение формы отверстия подшипника. Ограничить влияние этих погрешностей можно тщательным подбором деталей в пределах допустимых натягов, соблюдением последовательности и требуемой степени затяжки деталей крепления крышки, а также проверкой результатов сборки.

Предварительно укладывают между корпусом и крышкой набор регулирующих латунных или медных прокладок (рис. 6) толщиной до 0,05 мм. Общая толщина прокладок указывается в чертеже и обычно равна 4–5 мм. После сборки без люфта прокладки постепенно удаляют по мере приработки подшипника.

Рис. 6. Установка прокладок

Смазку необходимо подводить к ненагруженной части поверхности подшипника, в месте наибольшего зазора. При работе в зазоре ненагруженной части подшипника возникает разрежение (0,25–0,3 aтм) и смазка засасывается в подшипник.

На нагруженных частях поверхности подшипника не должно быть никаких смазочных канавок, так как при значительных нагрузках в месте контакта подшипника с валом может происходить разрыв масляной пленки.

Масляные канавки и карманы, прорезанные на вкладышах подшипников, распределяют смазку вдоль оси подшипника; смазку по рабочей поверхности подшипника распределяет шейка вала при вращении.

Смазочные канавки не следует доводить до торцов втулки или вкладыша подшипника. В противном случае масло вытекает из области давления, что уменьшает несущую способность подшипника. Обычно у торцов втулки смазочные канавки соединяются кольцевыми проточками, которые препятствуют вытеканию масла. Для лучшего захвата масла валом у смазочных канавок скашивают кромки.

В отдельных случаях канавки доводят до торца втулки или вкладыша с целью увеличения циркуляции масла через нерабочую зону, т.е. для улучшения теплоотвода.

В подшипниках, которые смазывают консистентной смазкой и которые работают при низких скоростях и высоких нагрузках, а также при качательном движении вала, смазочные канавки можно располагать в нагруженной части.

Масляные канавки соединяют с маслораспределительной канавкой.

Поверхность опорных шеек под подшипники скольжения должна быть не ниже 50 HRC.

Ремонт подшипников

Ремонт подшипников качения

Ремонт узлов с подшипниками качения предусматривает тщательный осмотр беговых дорожек подшипников, осмотр шариков, роликов и игл для обнаружения царапин, сколов или отслаивания металла – результат усталостного явления металла из-за чрезмерного натяга или недостаточной смазки. Осматриваются также обоймы подшипников, у которых могут быть сколы бортов. Сепараторы подшипников могут быть сломаны, деформированы или покрыты коррозией. При наличии дефектов подшипники качения не ремонтируются, а заменяются новыми. Ремонту подлежат шейки валов под подшипники, системы смазки и защиты.

Смазывающие и уплотняющие устройства подшипников необходимо ремонтировать, если при работе подшипник нагревается свыше 60° С или в подшипник попадает грязь, влага, из подшипника вытекает смазка и т. п.

Рис. 29. Уплотняющие устройства; а – сальниковое: б – лабиринтное; в – манжетное: 1- манжета; 2- металлический кожух; 3- пружинная шайба; 4 – кольцевая пружина.

Сальниковые уплотнения

Уплотнения сальниковые, выполняемые в виде фетровых или войлочных колец (рис. 29,а), служащие защитой подшипника от пыли, стружки, влаги, следует при ремонте заменить или промыть в керосине или бензине. Плотность прилегания фетрового или войлочного кольца к валу проверяется щупом 0,1 мм, который при легком усилии не должен проходить. Чрезмерная плотность установленного уплотнения способствует нагреву шейки вала и подшипников.

Лабиринтные уплотнения

Элементы лабиринтных уплотнений (рис. 29,б) не должны иметь вмятин и выбоин. Зазоры в уплотнениях выполняются в пределах, определяемых конструкцией уплотнения. Обычно при ремонте изношенные элементы лабиринтных уплотнений изготовляют заново.

Уплотнения манжетные (рис. 29,б), изготовляемые из кожи, масло- и бензостойкой резины или синтетических материалов, наиболее надежно защищают подшипники от попадания внешних частиц и препятствуют вытеканию из них смазки. Большинство элементов манжетных уплотнений при ремонте заменяют новыми.

Демонтаж подшипников

Демонтаж подшипников качения часто затруднен из-за защемления шариков или роликов при увеличенном из-за износа радиальном зазоре или из-за перекоса внутренней или внешней обоймы подшипника относительно геометрической оси посадочных поверхностей при демонтаже. Поэтому в ремонтной практике при демонтаже подшипников качения всегда следует пользоваться специальными съемниками.

Ремонт подшипников скольжения

Подшипники скольжения изнашиваются на трущихся поверхностях по отверстию втулки, что приводит к увеличению зазора в соединении с валом, искажению геометрической формы отверстия, появлению задиров, отслаиванию поверхности и т. д. Когда в сопрягаемой паре, составляющей вал и втулку подшипника, величина износа выходит за пределы допустимого, то обязателен ремонт. Часто изношенную шейку вала нецелесообразно восстанавливать до прежнего (номинального) размера, поэтому вал шлифуют, а втулку изготовляют новой по диаметру шейки отшлифованного вала.

Регулируемые подшипники скольжения в период эксплуатации вначале подвергаются регулировке и ремонтируются в том случае, если уже выбран весь регулировочный диапазон.

Примерный технологический маршрут ремонта разъемного подшипника скольжения приведен в и на рис. 28.

Рис. 28. Ремонт разъемного подшипника скольжения: а – выплавка баббита: б -заливка баббита; в -вырубка смазочных канавок; г -шабрение; д – сборка; е- определение величины масляного зазора.

Особое внимание при ремонте разъемного подшипника уделяют слесарным работам .

Системы смазки

Смазочные канавки в подшипниках скольжения выполняют важную функцию. От их профиля и расположения в подшипнике зависят качество и долговечность его работы. Длину смазочных канавок не следует изготовлять по всей длине подшипника (рис. 28,г). Для удержания смазки длину канавки не доводят до торца на 0,1 длины подшипника. Ориентировочная глубина канавок принимается 0,025, а ширина 0,1 от величины внутреннего диаметра подшипников.

Масляный зазор в разъемном подшипнике проверяется свинцовыми пластинами (проволокой). Одну пластину ставят вверху между шейкой вала и вкладышем, а две другие – в разъемной части в стыках подшипников (рис. 28, е). При монтаже верхнего и нижнего вкладышей пластины сплющиваются. Демонтируя подшипник, пластины вынимают и толщину их замеряют микрометром.

Окончательное шабрение вкладышей следует производить по световым бликам, получаемым прокручиванием вручную неокрашенного вала в подшипниках.

Хорошо пришабренными подшипниками считают такие, которые при проверке окрашиваются равномерно по всей окружности на 70-75% ее поверхности.

Более подробно о ремонте подшипников скольжения см. в соответствующей литературе.

Ремонт подшипников

Подшипники скольжения ремонтируют в тех случаях, когда происходит износ слоя баббита и образование больших зазоров между валом и вкладышем.

Местные повреждения антифрикционного слоя (задиры, выбоины, раковины, риски и т. п.) устраняют без перезаливки. Углубления раковин, выбоин заплавляют прутками из того же антифрикционного материала с помощью газовой сварки или электросварки угольным электродом. Риски, царапины пришабривают по острым краям, не выбирая их на всю глубину. Дефекты вкладышей выявляют внешним осмотром. Отслоения вкладыша обнаруживают на слух при легком его простукивании молотком. Монолитные вкладыши при этом звучат звонко и чисто, без дребезжания.

Трещины антифрикционного слоя обнаруживают испытаниями «на керосин». Вкладыши погружают в керосин на 15 мин. Затем насухо протирают поверхность трения и покрывают ее тонким слоем мелового раствора. На высохшем меле керосин, проникший в трещины, проявляется в виде бурых маслянистых линий. Обнаруженные дефекты устраняют с помощью перезаливки антифрикционного слоя.

Ремонт подшипников скольжения заключается в подготовке, заливке и обработке вновь изготовленных подшипников.

При подготовке вкладышей к заливке их тщательно очищают от грязи и масла, промывая в 10 %-ном растворе каустической соды, освобождают от старого баббита, промывают в растворителе, затем в горячей воде, насухо вытирают чистыми тряпками и лудят.

Перезаливка вкладышей может проводиться двумя способами: статическим или динамическим (центробежным). Центробежный способ более предпочтителен, так как антифрикционный слой имеет плотную структуру и прочное сцепление со стенками вкладыша, расход материала сокращается на 8—10%. Отработавший антифрикционный слой выплавляют (полученный от расплавления баббит сохраняют для очистки, восстановления и повторного использования).

Для заливки подшипников, работающих при высоких удельных давлениях и окружных скоростях валов более 5 м/с применяют баббит Б83 с большим содержанием олова, повышенным содержанием меди и не содержащий свинца. Для прочих подшипников применяют более дешевые баббиты Б16 и БН или алюминиевый сплав алькусин Д.

Вкладыш перед заливкой баббита очищают, протравливают в течение 3 мин в 15 %-ном растворе соляной или серной кислоты и непосредственно перед заливкой облуживают. Баббит для заливки расплавляют в металлических тиглях. Поверхность расплава очищают от шлака и защищают от окисления слоем древесного угля. Баббит Б83 следует заливать при температуре 400 °С, а Б16 – при температуре 450 °С. При этих температурах поверхность баббита будет иметь ровный серебристый цвет. Перегрев баббита, как и его недогрев, снижает надежность соединения сплава с поверхностью подшипника и ухудшает механические качества слоя баббита. Перед заливкой температура вкладыша должна быть 200-260 °С. Нагретый баббит перемешивают раскаленным стальным стержнем.

При ручной заливке вкладыши устанавливают на поддон, зажатый в тисках, и строго по центру вставляют в них стержень из сухого дерева или куска стальной трубы соответствующего диаметра с учетом усадки баббита (0,5 —0,7%) и припуска на механическую обработку (5 — 6 мм). Стержень центрируют полосками нелуженой стали, вставленными в стык вкладышей, и стягивают вкладыши хомутом посредством болтов с барашками. При заливке следят за равномерностью струи. Ковш с расплавленным баббитом держат как можно ближе к вкладышам, чтобы избежать быстрого охлаждения струи баббита. Этот способ заливки применяют при небольших количествах заливок.

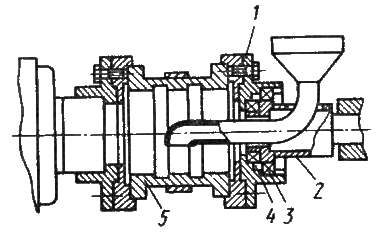

Рис. 112. Приспособление для центробежной заливки подшипников скольжения:

1 — вращающаяся крышка; 2 — неподвижная оправка; 3 — радиальный подшипник; 4 — упорный подшипник; 5 — вкладыш.

Центробежную заливку осуществляют в приспособлении (рис. 112), вращающемся в планшайбе, навернутой на шпиндель токарного станка. Вкладыш 5 скрепляют надежным хомутом, устанавливают в сменные переходные фланцы и зажимают между планшайбой и вращающейся крышкой 1. Крышка вращается на радиальных 3 и упорных 4 подшипниках, установленных на неподвижной полой оправке 2, укрепленной в задней бабке станка. Заливку ведут через воронку с направляющим патрубком, введенным внутрь вкладыша через полость оправки.

Во время заливки вкладыш подогревают газовой горелкой. После заливки приспособление продолжают вращать до полного затвердевания антифрикционного слоя, но не менее 5 мин.

В это время прекращают подогрев и обдувают вкладыш снаружи для охлаждения сжатым воздухом. Радиальные и осевые припуски при центробежной заливке составляют 2 — 4 мм.

После заливки неразъемные вкладыши подвергают механической обработке в следующем порядке: прорезают окна под смазочные кольца, растачивают вкладыши с припуском на пришабривание 0,03 — 0,05 мм на сторону, прорезают маслораспределительные и маслосборные канавки, просверливают сточные отверстия, пришабривают поверхность к валу.

Разъемные вкладыши фрезеруют или прострагивают и пришабривают в плоскости разъема. После этого половины вкладыша надежно скрепляют между собой и обрабатывают как и неразъемные.

Подшипники пришабривают в следующем порядке: сначала — нижний вкладыш, затем — верхний. Поскольку верхний вкладыш не несет нагрузки, для него достаточно одной точки касания на 1 см².

Подшипники качения восстановительному ремонту не подлежат. Изношенные или поврежденные подшипники заменяют новыми того же каталожного номера. В случае замены поврежденного подшипника необходимо установить причину выхода его из строя. Наряду с анализом дефектов самого подшипника в этом случае следует уделить внимание изучению косвенных причин. Такими причинами могут быть несоблюдение правил монтажа (например, слишком слабые или слишком тугие посадки, перекосы), нарушения правил технической эксплуатации (например, несвоевременная или неправильная замена смазки, плохая защита от проникновения пыли, несбалансированность ротора, одностороннее магнитное притяжение, износ посадочных поверхностей вала и подшипникового щита и др.).

Ремонт подшипников качения

Подшипники качения в машиностроении применяют значительно чаще, чем подшипники скольжения, так как они занимают меньше места, не требуют дефицитных сплавов и индивидуальной подгонки к валу, а также уменьшают потери на трение в 1,5–2 раза.

Подшипник качения состоит из наружной ивнутреннейобойм, шариков (тел качения)и сепаратора, в котором удерживаются тела качения.

Об исправном состоянии и работоспособности подшипников качения можно судить, наблюдая за их работой. Поэтому до вывода механизма в ремонт необходимо проверить работу подшипников, (нет ли стуков, шума, вибрации, чрезмерного нагрева).

Перед разборкой подшипников снимают термометры, а также маслоуказательные стекла и трубопроводы охлаждения (если они имеются). Отверстия закрывают деревянными пробками (но не тряпками, паклей и т.д).

При ремонте подшипников возможны два случая: когда не требуется разборка подшипников или замена других узлов механизма и когда необходимо разобрать механизм и снять с вала подшипники. В первом случае вскрывают крышки корпусов подшипников, очищают подшипники от смазки, промывают бензином и осматривают. Если найдены дефекты, для проверки или устранения которых необходимо снять подшипники, подшипниковые узлы разбирают. Во втором случае очистку, промывку и осмотр подшипников производят после их снятия.

При осмотре подшипников качения проверяют состояние тел качения, сепараторов и обойм, размер радиального и осевого зазоров в подшипнике, плотность посадки внутренней обоймы на вал и внешней обоймы в корпус подшипника, осевые зазоры внешней обоймы в корпусе. Одновременно следят за состоянием посадочных мест на вале и в корпусе, а также опорных заплечиков вала икорпуса.

Результаты осмотра и измерений определяют объем ремонта или необходимость замены подшипника. Для определения степени износа подшипников замеряют радиальные зазоры между телами качения и обоймой (радиальным зазором называют сумму зазоров по одному диаметру между телами качения и обоймами). Наиболее удобно радиальный зазор замерять между телами качения и наружной обоймой в верхней части подшипника, когда остальные зазоры по этому диаметру равны нулю, т. е. когда тела качения и внутренняя обойма смещены до отказа вниз.

Различают три вида радиальных зазоров: начальный, посадочный и рабочий. Суммарный радиальный зазор у нового подшипника, не находившегося в эксплуатации, называется начальным. После посадки подшипника на вал (или посадки с натягом в корпус) начальный зазор уменьшается и называется посадочным. Уменьшение радиального зазора при правильной посадке составляет 0,01–0,05 мм. Рабочим называется зазор в подшипнике, который находился в эксплуатации. Вследствие износа поверхностей рабочий зазор, характеризующий степень износа подшипника, больше посадочного. Рабочий зазор подшипников в механизмах котельных цехов может в несколько раз превосходить начальный зазор если у подшипника нет других признаков износа.

Посадка с натягом осуществляется обычно на деталь, вал или корпус, которые вращаются. Установка подшипника на вторую деталь (не вращающуюся) осуществляется с зазором. Натяги предохраняют вращающуюся деталь от проворачивания в подшипнике и износа посадочного места, а зазоры между подшипниками и неподвижной деталью облегчают работу подшипника и увеличивают его долговечность. Эти зазоры компенсируют тепловое расширение подшипника и позволяют внешней обойме поворачиваться, чтобы износ ее беговой дорожки был равномерным.

Подшипники вращающихся механизмов котельных агрегатов насаживаются на вал с натягом. Поэтому внутренняя обойма подшипника должна прочно сидеть на валу, а на посадочных местах не должно быть следов проворачивания. Прочность посадки проверяют легкими ударами молотка через деревянную наставку (не должно быть смещения внутренней обоймы подшипника вокруг и вдоль шейки вала).

Зазор между внешней обоймой подшипника и корпусом должен быть от 0,05 до 0,1 мм в зависимости от диаметра обоймы. Посадку внешней обоймы подшипника проверяют, измеряя зазор щупом, а у разъемных корпусов – по свинцовым оттискам. Убедиться в том, что внешняя обойма не зажата в корпусе, можно проворачивая ее вручную или по следам краски с обжатием обоймы крышкой у разъемного корпуса.

Осевые зазоры внешней обоймы в корпусе подшипника обеспечивают возможность расширения, как вала, так и самого подшипника. В опорно-упорном подшипнике суммарный (по обе стороны) осевой зазор должен быть в пределах 0,1–0,2 мм. У опорного подшипника осевые зазоры устанавливают по чертежу с учетом расширения вала.

Ремонт подшипниковых узлов с подшипниками качения аналогичен ремонту корпусов с подшипниками скольжения: проверяют чистоту каналов охлаждения и чистоту внутренних поверхностей, ремонтируют системы охлаждения и смазки (если они имеются), восстанавливают уплотнения. При ослабленной посадке внутренней обоймы на вал подшипник снимают, а шейку наплавляют и протачивают или на нее насаживают с натягом втулку. Если обнаружится зажатие внешней обоймы в корпусе, корпус подшабривают.

Ржавчину на шлифованных поверхностях подшипников качения удаляют пастой ГОИ или оксидом хрома, разведенным в чистом турбинном масле до незначительной густоты. При этом используют мягкие материалы (войлок, фетр и др.). На нешлифованных поверхностях ржавчину можно удалять наждачным полотном, смоченным в керосине. После зачистки подшипники тщательно промывают в бензине и вытирают насухо. При износе или других крупных дефектах подшипники заменяют. Восстановительный ремонт подшипников качения производят на специальных заводах.

Рассмотрим правила установки подшипников качения. Шариковые и роликовые подшипники изготовляют с очень небольшими зазорами между обоймами и телами качения, поэтому к правильности их установки на вал и в корпус предъявляют высокие требования. Правильная установка обеспечивает длительную работу подшипника, а неправильная ведет к его быстрому износу или полному разрушению.

Допускаемые отклонения на диаметр отверстия внутренней обоймы подшипников направлены в минусовую сторону от номинального диаметра. Поэтому подшипники на вал устанавливают с большими натягами (или меньшими зазорами), чем при обычных соединениях вала с отверстиями, когда отверстия выполнены с допускаемыми отклонениями в плюсовую сторону.

Замерив посадочные места подшипника, замеряют посадочные места на валу и в корпусе и определяют соответствие натягов и зазоров нормам. При этом также проверяют точность и шероховатость обработки посадочных мест вала и корпуса, высоту и перпендикулярность заплечиков для упора обойм подшипников. Отверстия в корпусах подшипников обрабатывают под скользящую посадку. Размеры зазоров определяют по таблице в зависимости от наружного диаметра подшипника.

Установку подшипников качения с натягом осуществляют либо механическим способом (ударами или запрессовкой), либо нагревом. В любом случае нельзя ударять молотком по обоймам подшипника, сепаратору, шарикам или роликам, а также производить запрессовку, передавая усилия через шарики, ролики или сепараторы. При посадке подшипников механическим способом усилие для запрессовки должно передаваться на ту обойму, которая насаживается с натягомили через специальную шайбу, распределяющую усилие на обе обоймы. При этом молотком ударяют по выколоткам из дерева или мягкого металла (медь, латунь), а также по отрезкам труб из мягкой стали.

Чтобы посадить подшипники на вал с натягом, их выдерживают в масляной ванне при температуре масла 80–100 °С. Диаметр отверстия подшипника, при этом, увеличивается на 0,08–0,09 мм на каждые 100 мм, что превышает натяг и позволяет установить подшипник без механических усилий. При установке подшипника с натягом корпус иногда прогревают горячим воздухом или паром, что облегчает запрессовку.

Устанавливая подшипники, принимают меры против их перекоса на валу и в корпусе. Для этого при запрессовке с помощью молотка выколотку переставляют по окружности или по диаметрально противоположным точкам, а наставки из труб устанавливают плотно к обойме подшипника. При отсутствии перекоса на запрессованном подшипнике обойма прилегает к заплечику вала без зазора по всей окружности. Зазор проверяют щупом (пластинка 0,03–0,05 мм). Посадочные места подшипника смазывают тонким слоем минерального масла.

Дата добавления: 2014-12-16 ; просмотров: 6570 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Ремонт и сборка подшипников качения

При разборке подшипниковых узлов подшипники тщательно промывают и проверяют на пригодность для дальнейшей эксплуатации: в случае непригодности подшипники заменяют. Возможные дефекты подшипниковых узлов и способы их устранения приведены ниже.

Дефекты подшипниковых узлов и способы их устранения

| Дефект или его признак | Причины | Способ устранения |

| Повышенный шум | 1. Повреждение тел качения подшипника | Подшипник заменить. |

| 2. Защемление тел качения вследствие неправильной регулировки | Отрегулировать натяг в подшипниках | |

| 3. Износ посадочных мест на валу и в корпусе | Отремонтировать посадочные места | |

| 4. Отсутствие смазки | Смазать подшипники | |

| Повышенный нагрев | 1. Защемление тел качения из-за чрезмерного натяга в подшипниках | Отрегулировать натяг в подшипниках |

| 2. Недостаток смазочного материала | Добавить смазочный материал | |

| 3. Несоосность посадочных мест на валу и в корпусе | Устранить несоосность | |

| 4. Загрязнение подшипника вследствие выхода из строя уплотнения | Подшипник промыть, уплотнение заменить При наличии цветов побежалости на кольцах и телах качения подшипник заменить | |

| Выкрошивание рабочих поверхностей колец и тел качения | Усталостность материала | Подшипник заменить |

| Увеличенный радиальный и осевой зазоры в подшипнике | Частичный износ рабочих поверхностей подшипника | Допустимое увеличение зазоров по сравнению с начальными: для опор шпинделей и точных валов – 25 %, для остальных опор: в 3-4 раза. При больших зазорах подшипник следует заменить |

Поля допусков посадочных поверхностей валов и отверстий в корпусах для сопряжения с подшипниками качения

| Подвижность вала и корпуса в работе | Класс точности подшипника | Поля допусков вала | Поля допусков отверстия в корпусе |

| Вал вращается,корпус неподвижен | 5 и 4 | n5, m5, k5, js5 | M6, K6, Js6, H6 |

| 0 и 6 | n6, m6, k6, js6 | M7, K7, Js7, H7, G7, H8, H9 | |

| Вал неподвижен,корпус вращается | 5 и 4 | h5, g5 | N6, M6, K6 |

| 0 и 6 | h5, g5 | P7, N7, M7, K7 |

При сборке подшипниковых узлов должны выполняться следующие технические условия:

1. Кольца и тела качения подшипника должны быть чистыми, без заметных дефектов. При вращении от руки подшипник должен вращаться свободно, без значительного шума. Новый подшипник с неповрежденной упаковкой и незагустевшей смазкой можно не промывать. Загрязненные подшипники промывают в бензине с добавлением 6-8 % минерального масла или в масле (Индустриальное 12 или 20) в ванне с электроподогревом при температуре 60-90 °С в течение 15-20 мин. Сильно загрязненные подшипники промывают дважды. После промывки подшипник просушивают на бумаге или с помощью сжатого воздуха. Пятна коррозии на подшипнике удаляют мягкой шкуркой и пастой ГОИ с последующей промывкой.

1. Кольца и тела качения подшипника должны быть чистыми, без заметных дефектов. При вращении от руки подшипник должен вращаться свободно, без значительного шума. Новый подшипник с неповрежденной упаковкой и незагустевшей смазкой можно не промывать. Загрязненные подшипники промывают в бензине с добавлением 6-8 % минерального масла или в масле (Индустриальное 12 или 20) в ванне с электроподогревом при температуре 60-90 °С в течение 15-20 мин. Сильно загрязненные подшипники промывают дважды. После промывки подшипник просушивают на бумаге или с помощью сжатого воздуха. Пятна коррозии на подшипнике удаляют мягкой шкуркой и пастой ГОИ с последующей промывкой.

2. Осевой и радиальный зазоры в подшипнике должны быть в допускаемых пределах. Схема замера зазоров приведена на схеме. Величина начальных зазоров для подшипников различных типов приведена в специальной литературе.

Точность форм посадочных поверхностей под подшипник качения

| Показатель | Класс точности подшипника | |||

| 6 | 5 | 4 | ||

| Овальность и конусность шейки вала и отверстия в корпусе | 1/2 | 1/4 | ||

| допуска на диаметр посадочной поверхности | ||||

| Овальность и конусность шейки вала для подшипников на закрепительных втулках | 1/4 допуска на диаметр посадочной поверхности вала | |||

| Торцевое биение заплечиков вала, мкм, при диаметре, мм: | ||||

| до 50 | 20 | 10 | 7 | 4 |

| свыше 50 до 120 | 25 | 12 | 8 | 6 |

| свыше 120 до 250 | 30 | 15 | 10 | 8 |

| Торцевое биение заплечиков отверстия в корпусе, мкм, при диаметре, мм: | ||||

| до 80 | 40 | 20 | 13 | 8 |

| свыше 80 до 120 | 45 | 22 | 15 | 9 |

| свыше 120 до 150 | 50 | 25 | 18 | 10 |

| свыше 150 до 180 | 60 | 30 | 20 | 12 |

| свыше 180 до 250 | 70 | 35 | 23 | 14 |

| свыше 250 до 315 | 80 | 40 | 27 | 16 |

3. Посадочные места в корпусе и на валу должны быть точно и чисто обработаны. Перед сборкой подшипникового узла посадочные места промывают керосином, просушивают и смазывают. Механические повреждения, забоины, вмятины, следы коррозии устраняют. Диаметры шеек валов контролируют с помощью предельных скоб и микрометров, а диаметры отверстий корпусов – предельными пробками, индикаторными нутромерами или штихмассами.

4. Во избежание перекоса радиус закругления галтели на валу (при отсутствии кольцевой проточки или выточки) должен быть меньше, чем радиус фаски у подшипника. Величину радиуса галтели проверяют с помощью радиусомера или шаблона.

5. Упорный заплечик вала или отверстия в корпусе должен быть перпендикулярен к посадочным поверхностям. Допускаемое торцовое биение приведено в таблице. Перпендикулярность заплечиков вала и корпуса оси посадочного места проверяют угольником или индикатором.

Шероховатость посадочных поверхностей вала и корпуса под подшипники качения

| Посадочные поверхности | Класс точности подшипника | Номинальные диаметры, мм | |||

| до 80 | от 80 до 500 | ||||

| Параметры шероховатости поверхности, мкм | |||||

| Rz | Ra | Rz | Ra | ||

| Вала | 6,3 | 1,25 | 10 | 2,50 | |

| 6 и 5 | 3,2 | 0,63 | 6,3 | 1,25 | |

| 4 | 1,6 | 0,25 | 3,2 | 0,63 | |

| Отверстия в корпусе | 6,3 | 1,25 | 10 | 2,50 | |

| 6,5 и 4 | 3,2 | 0,63 | 6,3 | 1,25 | |

| Торцов заплечиков вала и отверстия в корпусе | 10 | 2,50 | 10 | 2,50 | |

| 6,5 и 4 | 6,3 | 1,25 | 10 | 2,50 | |

6. Недопустимо попадание в подшипниковый узел грязи или абразива, что приводит к ускоренному изнашиванию подшипника.

7. При правильной сборке подшипник должен работать плавно и бесшумно, а также не нагреваться выше 70 °С.

8. Выбор посадки подшипника на вал и в отверстие корпуса зависит от типа машины, требований к точности вращения, характера нагрузки, типа, размера и условия монтажа подшипника. Необходимая посадка подшипника обеспечивается за счет допусков на диаметры вала и отверстия корпуса. На сборочных чертежах и чертежах деталей рядом с номинальным размером дается условное обозначение поля допуска только поверхности, сопряженной с подшипником.

9. Для обеспечения правильной установки подшипника на вал и в корпус следует применять специальные приспособления. При запрессовке подшипника на вал или в корпус используют монтажные трубы из мягкого металла, винтовые и гидравлические прессы. Усилие запрессовки прикладывается к тому кольцу подшипника, которое устанавливается с натягом, а при запрессовке одновременно на вал и в корпус – к обоим кольцам. Для облегчения работы вал может охлаждаться, а корпус нагреваться, подшипник, соответственно, либо нагреваться, либо охлаждаться.

10. После сборки проверяют по периметру прилегание подшипника к заплечику вала и корпуса, вхождение щупа 0,03 мм и более не допускается.

11. Отсутствие перекоса подшипника при установке его вместе с валом в корпус проверяют свободным проворотом вала вручную.

12. Во избежание защемления тел качения подшипники, устанавливаемые с предварительным натягом, должны иметь плавный ход и незначительный шум при провороте от руки, а в подшипниках без предварительного натяга, кроме того, должен ощущаться небольшой осевой люфт.