Статьи

Шлифовка с умом — о выборе зачистных кругов

Почему не имеет смысла покупать дешёвые шлифовальные круги.

В статье подробно рассматриваются основные различия между дешёвыми и промышленными зачистными кругами, приведены мнения технических специалистов ведущих компаний мира в области производства абразивных инструментов.

Время от времени мы встречаем рекламу, которая предлагает «10 кругов за 10 баксов» (предложение, выгодное для рынка США, «пучок за пятачок» — прим.переводчика). Иногда такая сделка может быть хороша, а иногда не очень. Когда у Вас есть искушение вступить в такую сделку, спросите себя «Насколько же плохи могут быть эти круги?».

При рассмотрении закупки шлифовальных кругов, думать надо прежде всего о безопасности. «Безопасность – одна из главнейших причин использовать высококачественные шлифовальные круги», — говорит Марк Брунэ Ганье, менеджер по продукту группы спечных абразивов компании Walter Surface Technologies.

«По сравнению с кругами дешёвых брэндов, связка высококачественных шлифовальных дисков намного лучше скрепляет абразивные частицы, следовательно, значительно уменьшается количество пыли и осколков, которые попадают в рабочее окружение. Также это даёт более длительный срок службы шлифовального круга, что уменьшает количество кругов, необходимых для выполнения задачи, и, следовательно, уменьшает расходы на материалы».

Джим Баллу, маркетолог отдела отрезных и шлифовальных кругов компании Pferd Inc., подчёркивает, что по соображениям безопасности также очень важно применять диски в строгом соответствии с рекомендациями производителя – включая параметры УШМ, материал заготовки и тип абразивной операции.

Хотя, даже при верном использовании «покупка самых дешёвых кругов может обернуться целой серией проблем, включая несоответствие кодировки безопасности, опасные наполнители — вредные при вдыхании и загрязняющие обрабатываемую поверхность, недостаточную боковую стабильность, которая может привести к разрыву круга и т.д. Низкое качество диска обычно обозначает повышенные риски.»

Брэнды, которые сфокусированы на высоком качестве, производят продукцию по более высоким стандартам и с более жёсткими допусками. «Это обеспечивает безопасный в использовании отрезной или шлифовальный круг, который будет служить дольше с более высокими отрезными или шлифовальными качествами, чем дешёвые брэнды», — говорит М-р Боб МакДоноу, технический специалист компании Flexovit USA, Inc. Закупка высококачественных шлифовальных кругов не только даёт безопасность, но также «в конечном счёте бережёт деньги и труд клиентов на замену кругов».

Неужели кому-то действительно нужен низкокачественный продукт? Конечно нет, считает Рик Хопкинс, менеджер по продукту отдела абразивов компании Weiler Corporation. Однако, продолжает он, «качество и производительность – это слова, которые часто неверно интерпретируются. Важно чётко прояснить необходимый уровень производительности, перед тем, как рекомендовать продукт клиенту».

При подборе продукта важно понять, какая производительность нужна клиенту. Баллу объясняет: «Когда вы покупаете свёрла, вы готовы платить за дырки в стенах. Как много дырок можно сделать одним сверлом? Вы можете точно посчитать стоимость одного отверстия. Точно так же можно измерять шлифовальные круги». Применительно к шлифовальным кругам производительность измеряется в съёме металла.

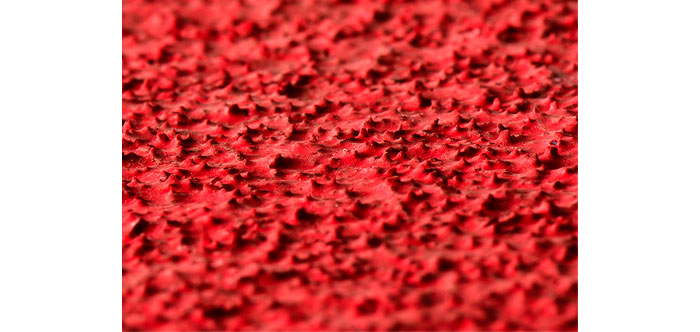

Компания «Хамерус» предлагает спечные зачистные круги промышленного качества, обеспечивающие высокоэффективную работу и безопасность использования

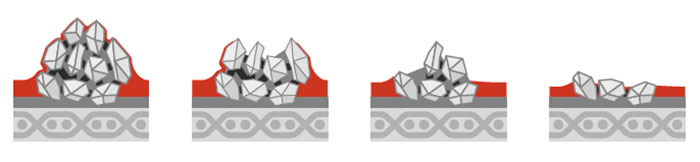

Высококачественные круги произведены с расчётом на длительный срок службы и быстрый съём металла. Однако, некоторые дешёвые круги также могут работать с высокой скоростью, но при этом с более низким качеством. Из этого следует, что чем выше качество круга, тем выше общая производительность, и, вследствие этого, выше продуктивность.

Существуют стандартизированные тесты, которые измеряют срок службы и эффективность шлифовального круга – тест «G-ratio» и «Тест эффективности реза». G-ratio тест измеряет срок службы шлифовального круга. Последний измеряет скорость удаления материала, достигаемую диском. Баллу объясняет: «Вместе эти два теста позволяют пользователю построить комплексную оценку общих расходов. Цена самого круга незначительна по сравнению с трудовыми затратами. Если пользователь экономит деньги, покупая дешёвый низкокачественный круг, ценовое преимущество будет нивелировано низкой скоростью работы и коротким сроком службы. А это означает снижение продуктивности и увеличение общих расходов».

Все производители, которые поставляют круги на территории США, должны как минимум соответствовать стандартам ANSI B7.1

Некоторые компании, как Walter Surface Technologies, сертифицируют свою продукцию не только по ANSI B7.1, но и по более строгому европейскому стандарту EN12413. «Например, при проведении теста на разрыв круга ANSI требует, чтобы шлифовальный круг выдерживал скорость минимум в 1,5 раза выше указанной на этикетке максимальной скорости (об./мин.), а требования EN12413 – 1,87 раз, то есть выше на 25%.» — говорит Ганье, иллюстрируя более строгие европейские стандарты.

Более высокие стандарты также означают повышенный комфорт. «Так как шлифовка – это вечная головная боль всех сварщиков, гораздо удобнее использовать высококачественные шлифовальные круги», продолжает Ганье.

«Круги будут хорошо сбалансированы, что снижает вибрацию. Также высококачественные круги обеспечивают лучший контроль операции, так как вам не надо сильно давить на круг для увеличения скорости съёма материала. Такие круги обеспечивают однородность не только между готовыми продуктами, но и между партиями продуктов».

Главная характеристика высококачественных кругов, произведённых с жёсткими допусками – комфортная работа без вибрации и утомления оператора, объясняет МакДоноу.

Комфорт – это вообще основной признак качественных шлифовальных кругов, который часто упускается из виду. Ганье объясняет, что шлифование — это очень ответственная работа, и крайне важно, чтобы оператору было удобно работать шлифовальным кругом. «Обычно, неудобные в работе круги определяются чрезмерным усилием, которое приходится прилагать для снятия материала и сложностью контроля диска, потому что он оставляет зарезы на металле. Этого всего можно избежать, работая высококачественным шлифовальным кругом».

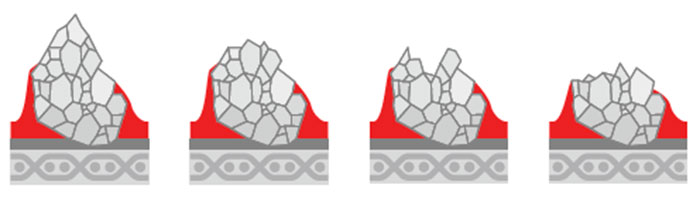

Отрезка и зачистка дешёвым кругом может быть неудобна, так как «абразивное зерно затупляется и более не режет, требуя сильного прижима и приводя к перегреву заготовки», говорит Габи Миоликс, специалист технической службы абразивного подразделения 3М в Канаде. «Что вам нужно – это иметь возможность работать с высокой скоростью съёма металла, без дефектов, связанных с перегревом, и с износом круга достаточным для обнажения новых острых зёрен абразива без значительного сокращения срока службы круга», — продолжает она. Изделия высокого качества демонстрируют стабильность в весе, балансе, центровке, толщине и отсутствии деформаций, делая их использование простым и удобным.

Одна из главных проблем качества – это перегрев, которым может повлиять на общую стоимость производства. Избежать перегрева материала можно, используя высококачественные шлифовальные круги. Работа качественными отрезными и шлифовальными кругами обеспечивает лучшее качество реза и экономию средств. «Улучшенное резание даёт меньше прижогов и тепловых дефектов. Так что можно работать быстрее, и пропускная способность производства возрастает», говорит Миоликс.

И не только это – когда шлифовальный диск перегревается, меняются механические свойства материала, и срок службы и производительность круга уменьшаются, соглашается Ганье.

Он продолжает рассуждать, как качество продукции влияет на труд, что, в свою очередь, влияет на цену. «Использование высококачественных продуктов даёт резкое сокращение стоимости трудозатрат… Пользователям необходимо понять, что платить больше вначале (за круги)… стоящая инвестиция, т.к. производительность радикально увеличится, сокращая издержки».

На стоимость круга также часто влияет зерно. «Градация (жёсткость) круга напрямую влияет на качество реза», — говорит Хопкинс. «Более мягкие круги имеют более высокую скорость резания и оставляют более тонкий финиш, в то время как более жёсткие круги будут служить дольше, но резать медленнее, а для достижения необходимого финиша поверхности могут потребоваться дополнительные операции».

Качество реза – это важный для анализа параметр для отрезных кругов и для некоторых шлифовальных кругов. «Для спечных шлифовальных кругов основной вопрос – это скорость снятия металла. Если стоит также задача финиширования поверхности, следует применять специальные продукты, которые наравне со съёмом материала также оставляют хорошее качество поверхности», говорит Баллу, который согласен, что есть несколько способов достигнуть обеих целей. Хотя он также уверен, что люди, заинтересованные в шлифовальных зачистных кругах, в основном не особо обеспокоены качеством финиша на стадии грубого шлифования.

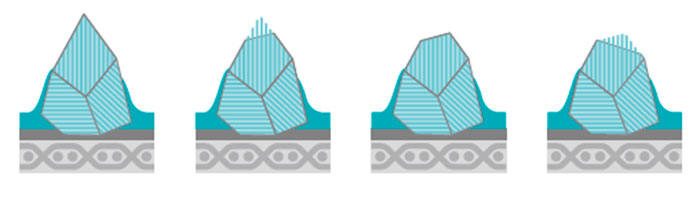

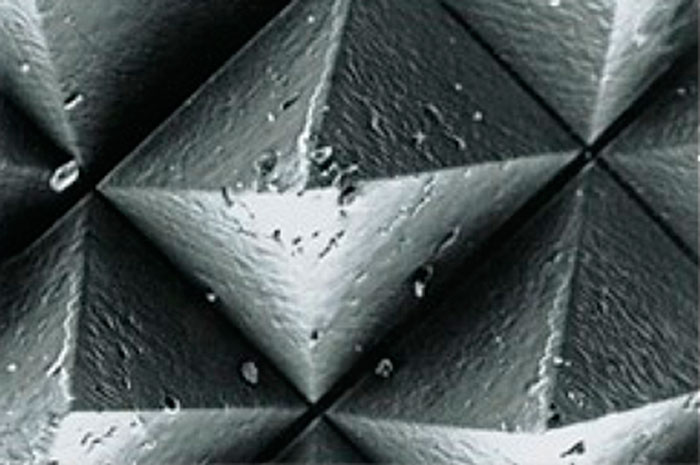

Вообще, согласно Хопкинсу, спечные абразивы можно разделить на две категории: первая -спечные абразивы, состоящие из абразивных зёрен, удерживаемых керамической связкой и не содержащие армирующих слоёв; вторая категория – это круги на бакелитовой связке, состоящие из абразивных зёрен, которые прикреплены органическими смолами к армирующим слоям из фиберглассовой сетки.

Хопкинс объясняет, что в спечных кругах производства Weiler на бакелитовой связке «зёрна равномерно распределены по всей толщине круга. Это обеспечивает постоянную скорость резания на протяжении всего срока службы абразива. В кругах некоторых производителей зёрна абразива находится лишь во внешнем слое круга, они быстро изнашиваются, и срок службы таких кругов резко уменьшается.»

У всех шлифовальных кругов есть общие компоненты, такие как абразивные зёрна, фиберглассовые армирующие элементы и связка. В кругах высокого качества применяются более дорогостоящие компоненты, чем в недорогих кругах, что в результате сильно влияет на производительность.

«Например, самый ходовой вид абразивного зерна для работы по стали – это оксид алюминия (электрокорунд). Производители кругов могут закупать оксид алюминия разного сорта. Нормальный электрокорунд недорогой и хорошо работает. Белый электрокорунд значительно дороже, но при этом каждое из зёрен имеет более острые режущие кромки и более длительный срок службы. Подобные различия в цене и производительности есть почти у всех компонентов шлифовального круга», говорит Балу.

Разные абразивы могут больше подходить для работы по разным материалам, таким как алюминий, нержавеющая сталь или низкоуглеродистая сталь. «Так как у разных материалов разные механические свойства, то использование различных абразивов необходимо, потому что у них всех различные режущие свойства», говорит Ганье. Важно подобрать наиболее подходящий шлифовальный круг для каждой отдельной задачи. Например, алюминий – очень мягкий металл с низкой точкой плавления. Ганье объясняет, что алюминий быстро засалит обычный шлифовальный круг, и поэтому лучшим вариантом в этом случае будет мягкий круг со специальными добавками и хрупкими зёрнами. С другой стороны, сталь шлифовать легко, «рекомендуется использовать круги с зёрнами нормального электрокорунда, циркония или керамики так как они все жёсткие и обеспечивают хорошее удаление материала», говорит он.

Однако, если вы работаете с нержавеющей сталью, «рекомендуется использовать круги с содержанием железа, серы и хлора менее 0,1%, чтобы не загрязнить поверхность нержавеющей стали. Очень важно подобрать правильный круг к каждому применению, чтобы максимально использовать их качества и увеличить производительность работ», продолжает Ганье.

Важно выбирать шлифовальный круг, созданный для конкретного применения. Высококачественные шлифовальные круги произведены специально для работы по конкретным материалам. В то же время производители дешёвых кругов заявляют об их универсальности и хорошей работе по всем материалам.

Кроме традиционных спечных зачистных кругов, в ассортименте компании «Хамерус» есть зачистные фибровые круги, зачистные лепестковые круги, а также полимерные зачистные круги. Для подбора подходящего зачистного круга обратитесь к нашему техническому специалисту.

«Электрокорунд, цирконий и керамика все работают по стали и нержавеющей стали. Карбид кремния применяется для шлифования бетона, камня, природных материалов», говорит Балу. Часто, для получения наилучшего результата при шлифовке определённых материалов, абразивы могут быть смешаны в одном круге. «Для достижения хорошей производительности также важен выбор и других ингредиентов круга, помимо абразивного зерна. Для шлифования обычной стали в круги добавляется дисульфид железа, который действует как лубрикатор и улучшает результаты шлифования. Но поверхность нержавеющей стали он будет загрязнять, поэтому для её шлифовки требуется применение других хладагентов. Круги для шлифовки алюминия обычно производятся с зерном электрокорунда, но требуют специальных добавок для снижения засаливания».

Важно найти правильный шлифовальный круг, но для продления его срока службы важно также правильно его использовать. Пути обеспечения долговечности круга – хранение в чистом сухом месте, использование без чрезмерного прижима, обеспечение безопасности рабочего места.

Ещё один способ увеличить срок службы шлифовального круга – применение качественного привода, способного стабильно поддерживать необходимые обороты. Ганье объясняет: «Если у привода недостаточный крутящий момент, и вы слишком сильно прижимаете инструмент, обороты круга будут падать, и он быстро засалится, снижая режущую способность, перегревая заготовку и сам привод. Верный угол для работы круга как правило указывается на этикетке, но, например, стандартным зачистным кругом тип 27 следует работать под углом 20° для обеспечения лучшей производительности и стойкости. Некоторыми специализированными кругами, например, тип 28 или тип 29 нужно работать соответственно под более низким углом».

Как продлить срок эксплуатации деталей и механизмов?

Современные футеровочные материалы являются не только экономически выгодным, но и самым надёжным способом.

Немного о главном

В горнодобывающей промышленности футеровку (нем. Futter — подкладка, подбой) используют для защиты оборудования, связанного с перегрузкой и перевозкой различных материалов от ударных, истирающих и налипающих воздействий, а также для усиления огне- и коррозионностойкости материалов, из которых изготавливают металлоконструкции в горнодобывающей промышленности.

Рынок футеровочных материалов постоянно развивается. Но необходимо понимать, что в отрасли большое внимание уделяют именно увеличению срока службы и восстановлению рабочих поверхностей различных деталей и механизмов.

В некоторых случаях для увеличения ресурса деталей является целесообразным применение различных способов нанесения защитных и упрочняющих покрытий на их рабочие поверхности.

При этом удаётся достигнуть значительной экономии дорогостоящих материалов, поскольку деталь изготавливают из недорогих материалов, а все необходимые эксплуатационные характеристики обеспечивает защитное покрытие, нанесённое тонким слоем на рабочую поверхность детали.

Надо отметить, что горнодобывающее оборудование отрасли эксплуатируют в условиях повышенного абразивного износа в сочетании с давлением, вибрацией, ударами, химической агрессией, результатом чего могут являться не только снижение производительности, потери прибыли, а также аварии.

Примером тому является интенсивный износ твёрдыми абразивными частицами участков ковшей экскаваторов и погрузчиков, режущих кромок бульдозеров, шарошечных долот, бурильных головок, деталей узлов дробильно-сортировочных комплексов и так далее.

Увеличение ресурса оборудования, используемого в горнодобывающей и обогатительной отрасли промышленности, является комплексной задачей, зависящей как от используемого материала, так и от способа его нанесения в целом.

Основные ценности

К основным видам оборудования, в котором применяется футеровка относят:

— дробильное и измельчительное оборудование (центробежно-ударные дробилки, вихревые, роторные, струйные, истирающие, угольные мельницы и т. п.);

— оборудование для классификации и обогащения руды (гидроциклоны);

— насосное оборудование, центрифуги;

— перегружатели, приёмные короба.

Рассмотрим различные виды материалов, применяемых для футеровки, такие как полимерные, неорганические на основе керамики и базальта, а также металлические виды футеровок.

Полимерные материалы, такие как резина, полиуретан, эластомер и другие, в основном эффективны в тех случаях, где исключается сухое трение. Поликарбомидные покрытия возможно наносить на внешнюю поверхность агрегатов без остановки производства.

Технология напыляемых эластомеров позволяет защищать подвергающиеся износу поверхности различных конфигураций, создавая бесшовный однородный слой высокопрочного покрытия.

Для предотвращения износа металла от истирания в горнодобывающей отрасли промышленности подбираются поликарбомидные покрытия с конкретными свойствами: повышенная твёрдость, износостойкость, сочетающаяся с высокой ударостойкостью.

Все эти качества позволяют использовать полимочевину в качестве материала для защиты от воздействия абразивных материалов: руды, угля, гравия, песка и других. Отметим, что данный материал нашел своё применение на таких деталях горного оборудования, как лотки и транспортёры, кузова самосвалов, ковши экскаваторов, бульдозеров, грейдеров и прочей дорожно-строительной и горнорудной техники и прочих.

Всё по-честному

Помимо плюсов, футеровка имеет также ряд недостатков, к которым относят высокую себестоимость из-за использования дорогостоящего импортного сырья, обязательное применение дорогостоящего оборудования для нанесения материала, высокие требования к квалификации рабочих, изменение цветового оттенка в силу недостаточной стойкости к ультрафиолету и умеренная химическая стойкость.

Использование износостойкой стали в оборудовании позволяет минимизировать простои, реже прибегать к замене узлов и повысить тем самым эффективность производства. Легированные стали, такие как 65Г, Hardox, Г13Л и другие, хорошо противостоят ударам, но ввиду ограниченного содержания в них твёрдой карбидной фазы (не более 5%) слабо противостоят абразивному воздействию. Существуют различные варианты применения легированных сталей в деталях и узлах оборудования горнодобывающей отрасли, например, изготовление, восстановление, футеровка.

Фактический срок службы толстолистовой стали зависит от твёрдости материала, контактирующего с листом, а также от типа износа. При работе с горными породами оборудование обычно подвергается изнашивающему воздействию нескольких типов — износ при трении и ударе, часто в сочетании с сильной деформацией. Различные условия износа обычно требуют использования материалов с различным составом и свойствами.

Защитные элементы из белого высокохромистого чугуна (ИЧХ28Н2, ИЧХ15М2 и др.) — это недорогое и эффективное решение проблемы износа деталей как движущихся, так и стационарных.

Композитная продукция, состоящая из мягкой углеродистой стали и слоя белого чугуна, в структуре которых содержится до 25% твёрдых карбидов хрома, с твёрдостью как минимум 700 НВ, обладает высокой износостойкостью. Изнашиваемые части из чугуна выдерживают износ при трении скольжения и умеренный износ при ударе.

Стандартное сварочное оборудование и материалы позволяют установить элементы защиты на изнашиваемую поверхность. Однако из-за свойственной чугунам хрупкости они малопригодны для ряда машин горной техники или сварного оборудования.

Альтернативные варианты

Керамика на основе оксида алюминия различной формы и размеров активно применяется для футеровки горно-шахтного оборудования. Основным компонентом материала является оксид алюминия. Механическая обработка до помещения керамических изделий в печь или литьё из жидких керамических смесей позволяют изготавливать плиты с геометрически сложными формами. Основные преимущества керамики, применяемой в качестве футеровки:

• высокая твёрдость и стойкость к износу;

• высокая стойкость к ударным нагрузкам;

• химическая стойкость к работе в агрессивных средах;

• высокая прочность даже при высоких температурах и стойкость к коррозии.

Высокие показатели коэффициента экономической эффективности. Применение керамических элементов для футеровки обеспечивает увеличение срока эксплуатации основного оборудования и элементов футеровки, входящих в его состав, без замены и сокращает простой эксплуатируемого оборудования за счёт увеличения межремонтных циклов.

Из оксида алюминия можно производить очень тонкие плиты, что является преимуществом при решении задачи нанесения защитного покрытия на функционирующее оборудование, когда вопрос площади или веса имеет критическое значение.

К недостаткам керамики можно отнести сложность монтажа, хрупкость при ударных нагрузках.

Каменное (базальтовое) литьё в горнодобывающей промышленности наиболее широкое применение нашло в системах шламоудаления и гидроподачи рудных материалов. Базальтовым литьём футеруют хвостопроводы, пульпопроводы, сливные каналы, течки, лотки, воронки, желоба, гидроциклоны, классификаторы, бункеры и другое оборудование. Хвостопроводы, футерованные базальтовым литьём, служат 10 и более лет, в то время как металлические в этих же условиях не более 6-10 месяцев. Трубы, футерованные базальтовым литьем, превосходят по сроку службы более дорогостоящие трубы из биметалла. При применении базальтовых желобов их износ составляет в год 1 мм, в то время когда металл изнашивается на 6-10 мм.

В угольной промышленности базальтовым литьём футеруют сепараторы, желоба и отсадочные машины, скребковые транспортеры и бункера, трубопроводы. Скрубберы, футерованные базальтовым литьем, служат в 3-4 раза дольше, чем бетонные, железобетонные или резиновые. На флотомашинах базальтовым литьём футеруют трубопроводы для передачи пульпы, а также сами корпуса таких машин. Также известны примеры эффективного применения такой футеровки для бункеров концентрата скребковых конвейеров, валков грохота, контактных чанов, сгустительных воронок. Во всех этих случаях срок службы по сравнению с металлом увеличивался от 3 до 10 раз.

К недостаткам каменного литья можно отнести сложность монтажа, хрупкость при ударных нагрузках, и увеличенный по сравнению футерованными пластиковыми материалами вес изделия при футеровке каменным литьём.

Как видно, каждый вид футеровки обладает как положительными, так и отрицательными свойствами. Универсальный материал пока не придумали. Но техника и наука не стоят на месте, и развитие футеровочных материалов продвигается. Последние данные говорят о том, что синтез 3D-печати и футеровочных материалов позволяет создавать изделия, обладающие защищёнными поверхностями в местах наибольшего износа.

Абразивные изделия на гибкой основе

Шлифовальный инструмент на гибкой основе это абразивные изделия, которые состоят из более или менее гибкой основы и зерна, прикрепленного связующим веществом. Линейка продуктов “Шлифовальный инструмент на гибкой основе” включает в себя шлифовальные бесконечные ленты, рулоны, листы, полосы и круги. Эта продукция состоит из следующих четырех, а иногда даже из пяти компонентов:

|  |

Структура

1. Гибкая абразивная основа

Основа покрыта зерном и передает силу трения при шлифовании на обрабатываемую заготовку. В производстве шлифовальной шкурки обычно применяются следующие виды основ:

Так же в Klingspor используются следующие виды основ исключительно для отдельных продуктов и/или специфических требований/применений:

- Фибра (применяется исключительно для фибровых кругов на УШМ)

- Пленка (применяется исключительно для шлифовальных кругов FP 73 WK)

- GX-комбинированная ткань (специальная смесь хлопок / полиэстр для эластичных, сверхпрочных бесконечных лент)

Основа

Описание

Пример применения

2. Грунтовочная связка

Грунтовочная связка крепит зерно к основе. Грунтовочная связка является соединением между зерном и основой. В основном используется смола, что обеспечивает высокое качество соединения. Клей применяется только в нескольких типах шлифшкурки на бумажной основе, применяемых для ручных и механических работ.

3. Зерно

Зерно отвечает за снятие стружки. При правильном выборе зерна важно учитывать два свойства:

Все зерно компании Klingspor является искусственным. Это обеспечивает неизменно высокое качество продукции. В шлифовальной шкурке применяются четыре типа зерна:

- Карбид кремния

- Электрокорунд (оксид алюминия)

- Циркониевый электрокорунд

- Керамический электрокорунд

| Тип минерала | Твердость / Прочность | Структура | Свойства / Свойства изнашивания |

| Карбид кремния (SiC) | очень твердый / менее прочный | кристаллический | острые края, хрупкий, очень хрупкий / микро-износ  |

| Электрокорунд (Оксид алюминия) | твердый / прочный | кристаллический / неровный | клиновидный, цельное зерно, макро ― износ  |

| Циркониевый электрокорунд | твердый / очень прочный | кристаллический / ровный | клиновидное, цельное, каплевидное / микро ― износ, самозатачивающееся  |

| Керамический электрокорунд | твердый / очень прочный | микро ― кристаллический | острые края, остроконечное зерно / микро -износ, самозатачивающееся |

Типы зерна и их специфические свойства износа

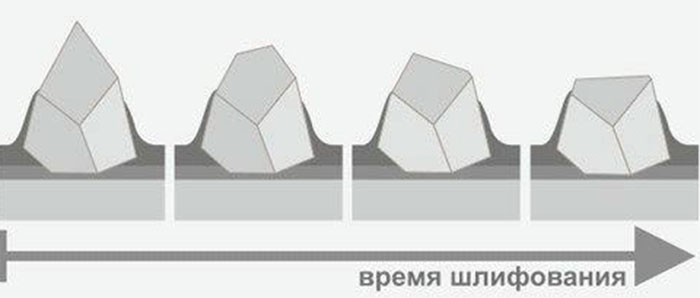

Кроме того существуют так называемые агломераты зерна. Это не отдельный вид зерна, а агломерация, которая состоит из нескольких отдельных зерен электрокорунда или карбида кремния, связанных между собой смолой и вместе образующих одно большое зерно. Агломерат используется только в бесконечных лентах.

Преимуществом агломератов является обеспечение равномерного шлифования с начала и до конца использования бесконечной ленты. Тупое зерно откалывается от агломерата и открывает новое, острое зерно. Цель состоит в том, чтобы достичь очень долгого срока службы ленты и создать качественное шлифование даже в конце использования.

Насыпка

Кроме того, гибкие абразивы покрыты насыпкой различной плотности. Термин “плотность насыпки” обозначает плотность распределения зерна на основе.

| Определение | Описание |

| Закрытая насыпка | Вся поверхность основы покрыта зерном |

| Полуоткрытая насыпка | Поверхность основы покрыта зерном на 75% |

| Открытая насыпка | Поверхность основы покрыта зерном на 50% |

Виды насыпки различаются на:

- Закрытая насыпка

- Полуоткрытая насыпка

- Открытая насыпка

Открытая насыпка имеет большое расстояние между отдельными зернами, таким образом создается улучшенный сход стружки с поверхности абразивного материала при шлифовке.

Это предотвращает преждевременное забивание зерна при работе с мягкими материалами, такими как, древесина.

Решение о том, какую плотность насыпки применить, в первую очередь зависит от того, на сколько велика вероятность забивания пылью расстояния между зернами.

4. Заливочная связка

Заливочная связка дополнительно закрепляет шлифовальное зерно на основе и поэтому абразивный инструмент становится устойчивым к нагрузкам, возникающим во время шлифовки. Заливочная связка производится исключительно из смолы и окрашивает продукцию в типовые цвета (за исключением абразивов с дополнительным слоем).

5. Специальное покрытие

Специальные покрытия обеспечивают шлифовальный инструмент свойствами, которые положительно влияют на процесс шлифования и продлевают срок службы гибкого абразива. Специальные покрытия применяются в качестве дополнительного слоя.

Покрытие Стеаратом:

Слой Стеарата предотвращает преждевременное забивание гибкого инструмента, это особенно важно при обработке лакокрасочных поверхностей. При обработке красок, лаков и пластмасс, в зоне шлифования возникает разогрев поверхности изделия и это может привести к преждевременному забиванию ленты.

Шлифовальная пыль забивается между зернами и это приводит к образованию “негативной связки”. В результате зерна настолько забиваются, что их острые края теряют свою эффективность резания. Чтобы избежать этого влияния, или замедлить его, абразивные изделия покрываются антиадгезионным покрытием, так называемым стеаратом.

Мультисвязка:

Мультисвязка, как и стеарат наносится в конце изготовления, дополнительно к заливочной связке. Это позволяет получить шлифование с пониженными температурными нагрузками нержавеющей и высоколегированных сталей, что в свою очередь увеличивает скорость шлифования и срок службы инструмента.

ACT ― Advanced Coating Technology:

Компания Klingspor использует эту технологию для улучшения характеристик гибкого абразива. При работе с металлом, ACT обеспечивает наивысшую адгезию шлифовального зерна, например для агрессивного ленточного шлифования краев перфорированных деталей и отливок. Это значительно увеличивает срок службы шлифовальной ленты. Для лент, которые применяются для шлифования древесины и лака, ACT предотвращает преждевременное забивание шлифовальной шкурки и значительно увеличивает срок службы.

Антистатик:

Электростатическое напряжение, которое появляется в результате трения т.е. шлифования, вызывает негативные нагрузки при обработке различных не проводящих ток материалов, таких как дерево. В этих случаях шлифовальные ленты с антистатическим покрытием имеют свойства, которые позволяют избежать преждевременного забивания ленты при механической обработке.

Специальные покрытия

Информация

Специальные покрытия обеспечивают шлифовальный материал свойствами, которые положительно влияют на процесс шлифовки и продлевают срок службы гибкого абразива. Специальные покрытия применяются в качестве дополнительного слоя.

Стеарат:

Слой стеарата предотвращает преждевременное забивание гибкого инструмента, что особенно важно при обработке поверхностей с лакокрасочными материалами. При обработке красок, лаков и пластиков, в зоне шлифования возникает разогрев поверхности изделия, что может привести к преждевременному забиванию абразива. Шлифовальная пыль забивается между абразивными зернами, и приводит к образованию “негативной связки”, в результате зерна настолько забиваются, что их острые края теряют свою эффективность. Для избегания этого влияния, абразивные изделия покрываются антиадгезионным покрытием – стеаратом.

Антистатик:

При производстве абразивных материалов, используемых специально для обработки токо-непроводящих материалов (дерево, пластики), в их состав добавляют электропроводные (антистатические) вещества, которые проводят электрический заряд через абразивный материал и используемое оборудование.

При шлифовке, неизбежно происходит движение электронов между двумя трущимися поверхностями, а значит и разделение зарядов, которые в случае с непроводящими ток веществами способствуют тому, что разница зарядов не компенсируется. В результате на ленте, оборудовании и обрабатываемых деталях, скапливается электростатически заряженная шлифовальная пыль, которую сложно удалить даже с помощью специальных пылесосов. Применение абразивных материалов с антистатичными свойствами, которые используются при обработке дерева, позволяет предотвратить описанный выше эффект, свести скопление пыли к минимуму и продлить срок службы абразива.

В ассортименте Klingspor, все шлифовальные ленты для обработки дерева обязательно имеют антистатичные свойства, что отмечено соответствующим штемпелем на обратной стороне (Antistatic). У некоторых видов лент антистатичные свойства имеются не только на основе (бумаге, ткани), но и на шлифующей стороне благодаря добавлению в состав связки из синтетической смолы электропроводящих веществ (графита). Эти шлифовальные средства отличаются эффективным антистатическим эффектом, который в совокупности с правильным пылеудалением обеспечивает абсолютно безпыльный процесс шлифовки, даже в экстремальных условиях.

Мультисвязка:

Термин “мультисвязка” обозначает дополнительное покрытие абразивов на гибкой основе, которое наносится в завершение процесса изготовления, в рамках отдельной технологической операции. При использовании шлифовального инструмента с покрытием “мультисвязка”, обеспечивается более низкая температура шлифования, что имеет большое значение при обработке нержавеющей и легированной стали. Благодаря покрытию “мультисвязка”, острие абразивного зерна подвергается значительно меньшему трению, а значит более низкой температуре, в результате обрабатываемый материал меньше прилипает к зерну, а само зерно «остеклевает». Мультисвязка позволяет избежать типичного изменения цвета обрабатываемой поверхности под воздействием тепла (побежалости) при шлифовке нержавеющей стали, обеспечивает более высокий коэффициент съема материала и значительно увеличивает срок службы абразива.

Klingspor предлагает широкий выбор абразивов на гибкой основе для обработки нержавеющей стали с покрытием “мультисвязка”, оптимизированной с учетом области применения.

ACT:

ACT – Advanced Coating Technology: Компания Klingspor использует эту технологию для улучшения характеристик гибкого абразива. При работе с металлами, технология ACT обеспечивает наивысшую адгезию шлифовального зерна, например для агрессивного ленточного шлифования краев перфорированных деталей и отливок. Технология значительно увеличивает срок службы шлифовальной ленты. Для лент, которые применяются для шлифования древесины и лака, АСТ предотвращает преждевременное забивание шлифовальной шкурки и значительно увеличивает срок службы.

Шлифовальные ленты. Как правильно выбрать.

Профессионально отшлифованные детали привлекают хорошо узнаваемым качеством структуры их поверхности, которая требуется для надежности функционирования, простоты очистки и последующей обработки.

На пути к совершенству решающее значение имеет применение лучшего оборудования и высококачественных абразивов.

Одним из самых современных и эффективных способов обработки металла является применение шлифовальной ленты.

Что же такое шлифовальная лента?

Шлифовальная лента представляет собой тканевую или бумажную основу, с нанесенным на нее с помощью клеевого состава абразивным зерном и склеенную в кольцо (за это ее часто называют бесконечной).

Благодаря огромному разнообразию материалов из которых она изготавливается, шлифовальная лента имеет огромный диапазон применения:

- грубая шлифовка, агрессивный съем металла и других материалов.

- тонкая шлифовка, деликатная обработка поверхностей, получение необходимого качества.

- придание структуры поверхности.

- полировка поверхностей из любых материалов.

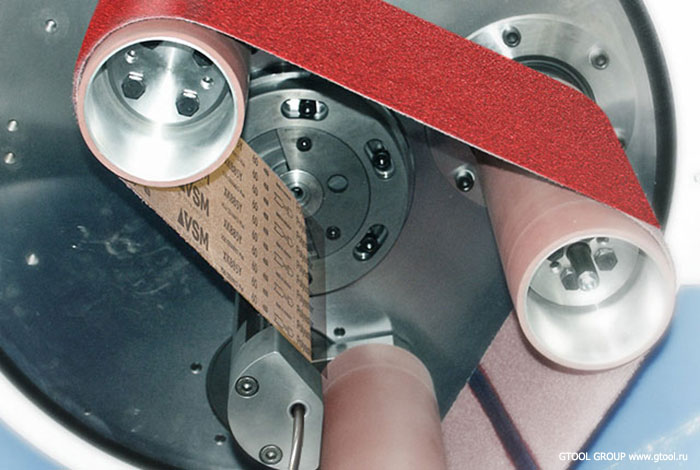

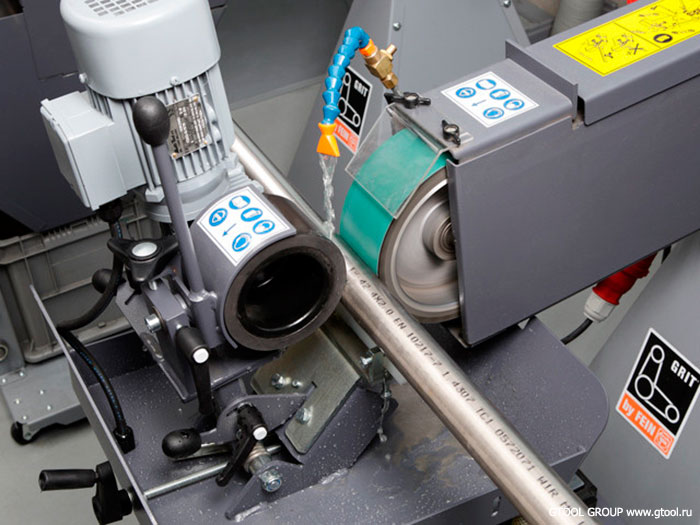

Также очень широк и перечень оборудования с которым применяется шлифовальная лента. Это и ручной электроинструмент, и пневмоинструмент, и стационарные шлифовальные станки. В зависимости от подобранного оборудования возможно решать самые разнообразные задачи и обрабатывать изделия с простой или сложной геометрией поверхности.

Шлифовка дерева ручной ленточной машиной.

Шлифовка круглой трубы из нержавеющей стали на бесцентровом станке.

Как вы видите, применение шлифовальной ленты очень многообразно. И чтобы получить совершенный результат, нужно учесть много факторов. Мы поможем вам разобраться и расскажем какие основные моменты нужно учесть при выборе шлифовальной ленты.

1. Размер шлифовальной ленты.

Как бы это не казалось очевидно, но это первое, на что следует обратить внимание при выборе ленты.

Размер ленты всегда выбирается под оборудование, на котором вы ее применяете. На каждом инструменте или станке указаны длина и ширина рекомендуемых материалов (если не указано на инструменте или эти надписи стерлись, то они указаны в руководстве или техническом паспорте). Мы часто сталкиваемся с ситуациями, когда клиент хочет заказать ленту, но не знает ее размеров, а на инструменте ее уже нет и утеряны все документы. Точно измерить ленту тоже не всегда возможно, поэтому рекомендуем после приобретения оборудования не терять его паспорт или инструкцию, они вам еще пригодятся.

Сегодня на рынке есть огромное количество производителей ленточно-шлифовального оборудования и инструмента, поэтому многообразие размеров может легко вас запутать.

В большинстве случаев, при изготовлении шлифовальной ленты важно абсолютно точно соблюсти ее размеры. Правильно подобранная по размеру лента позволит получить требуемое качество обработки и продлит срок службы самого инструмента.

2. Основа шлифовальной ленты.

Практически вся шлифовальная лента сегодня производится на тканевой основе. Но эта ткань может быть разной по составу и жесткости и служить для выполнения разных задач. Этот вопрос достаточно сложен. Поэтому для простоты мы выделим две группы шлифовальных лент в зависимости от основы:

- Шлифовальная лента на жесткой основе. Предназначена для работы с сильным и средним прижимом. Такая лента нужна, когда обработка ведется на контактном колесе ленточного станка или опорной пластиной ленточной машины и так далее.

- Шлифовальная лента на гибкой основе. Предназначена для работы на прижиме слабом или ниже среднего. Такие ленты применяются для работы “провисом”. Это очень удобно для обработки не прямолинейных поверхностей. За счет эластичности такая лента позволяет обрабатывать места, которые недоступны для обработки лентой с более плотной основой и получить высокое качество поверхности.

Каждое оборудование можно применять по разному и выполнять разные задачи. Поэтому, правильно выбрав плотность основы, вы сможете расширить диапазон применения уже привычного инструмента.

3. Материал абразивного зерна.

Этот пункт является, наверное, самым главным при подборе шлифовальной ленты. Вы можете приобрести ленту нужного размера, с правильно подобранной основой. Но если сам абразив будет подобран неправильно, то все пойдет насмарку.

Важно знать что и как вы будете обрабатывать.

- Будет это дерево или металл.

- Будет это обычная или нержавеющая сталь, а может цветные металлы.

- Будете ли вы применять охлаждающие жидкости или нет.

От этого зависит какой материал абразивного зерна будет наилучшим образом справляться с поставленной задачей.

Ниже опишем основные материалы, которые применяются для решения задач металлообработки, в чем преимущества и особенности применения того или иного материала.

1. Оксид алюминия (ALUMINIUM OXIDE).

В качестве абразивного материала используют оксид алюминия, получаемый искусственным путем (электрокорунд).

Электрокорунд, из-за своей невысокой стоимости, применяется практически во всех операциях шлифования и по всем материалам. Cамое широкое применение нашел в деревообработке.

Но из-за относительно невысокой твердости самого зерна его применение в металлообработке весьма ограничено.

Хорошо справляется с задачами доводки и финиширования.

2. Цирконат алюминия (ZIRCONIA ALUMINA).

Циркониевый электрокорунд (ZK), иногда его просто называют цирконат.

Шлифовальные ленты из такого материала обладают высокой агрессивностью, по сравнению с обычным оксидом алюминия. Ленты с абразивом ZK изготавливаются не из чистого цирконата, а из цирконата смешанного с электрокорундом.

Такие ленты могут содержать в себе разное соотношение АО и ZK, и от этого будет зависеть их производительность и в итоге цена. Чем больше цирконата в составе ZK/AО, тем агрессивнее, долговечнее и дороже шлифовальная лента. Поэтому такая лента разных производителей может сильно отличаться по стоимости.

Ленты ZK применяются для агрессивного шлифования. Данные ленты производятся в зернистостях Р40, 60, 80 и 120. Чаще всего имеют синий (или его оттенки) цвет поверхности, реже зеленый.

Шлифовальные ленты ZK – это один из наилучших вариантов для грубой обработки черных сталей. Их отличает невысокая стоимость и высокая скорость резания за счет высокой способности зерна к самозатачиванию.

Популярные размеры 75*2000, 150*2000.

3. Керамическое зерно (CERAMICS).

Керамическое зерно (Ceramic, CR) – это специальный продукт, созданный для самых агрессивных операций шлифования металла.

Практически все шлифовальные ленты CR отличаются возможностью шлифования с охлаждением, что позволяет увеличить время службы абразивного материала.

Благодаря своей твердости и прочности, керамическое зерно отлично подходит для обработки очень твердых материалов. Высокая скорость резания и возможность применения охлаждения дают возможность не перегревать металл при обработке и исключить цвета побежалости (появление цветов побежалости) .

Безусловно, шлифовальные ленты с керамическим зерном – это лучший выбор для агрессивной шлифовки, обработки нержавеющей стали и других твердых металлов.

Сейчас множество производителей абразивных материалов имеют в своей линейки продукты с керамическим зерном. Конечно, такие ленты отличаются по своим характеристикам.

Шлифовальные ленты с керамическим зерном активно применяются на шлифовании радиусов примыкания на станках Grit GXR и GIR (размеры 75*2250 и 150*2250 мм).

Но также прекрасно работают на любом другом оборудовании.

Мы предлагаем нашим клиентам только лучшие материалы из керамического зерна. Это продукты компании 3М и VSM. Специалисты нашей компании помогут Вам правильно подобрать производителя и марку керамического зерна для вашей задачи.

4. Компактное зерно (COMPACT GRAIN).

Компактное зерно (компакт-зерно) состоит из отдельных гранул. Каждая гранула представляет собой склеенный блок с множеством абразивных зерен (AO, ZK, SiC).

Именно при машинном шлифовании компактное зерно проявляет себя в полной мере, обеспечивая длительный срок службы, одинаковый съем материала и одинаковое качество получаемой поверхности на протяжении всего срока службы продукта.

Ленты из компактного зерна получили широкое применение в шлифовке круглой трубы из черной и нержавеющей стали

Такие ленты имеют очень широкий диапазон зернистостей вплоть до Р1200. Это позволяет получать высочайшее качество поверхности.

Популярные размеры 75*2000, 150*2000.

Важно при подборе шлифовальной ленты из материала Compact Corn учитывать будете вы использовать охлаждение при обработке или нет.

5. Технология микрорепликации Trizact ™.

Данная технология заключается в укладке зерна в специальную форму (структурирование).

Абразивное изделие, изготовленное таким способом:

- Обеспечивает стабильный финиш (параметры шероховатости) и скорость резания (производительность) на всем сроке службы ленты.

- Может самоочищаться от продуктов шлифовки.

Шлифовальные ленты из материалов Trizact ™ позволяют получить лучшую финишную обработку. Поэтому они получили применение в задачах, где предъявляются высочайшие требования к обработке поверхностей (чаще всего нержавеющая сталь).

Часто применяется в финишной шлифовке круглой и профильной трубы из нержавеющей стали на станках Grit.

Не менее активно Trizact ™ применяется в шлифовальных гильзах при обработке плоскостей.

Как и компактное зерно ленты Trizact ™ имеют разные модификации, которые обеспечивают лучший результат при работе с охлаждением или без.

6. Нетканные шлифовальные материалы (NON-WOVEN, Scotch-Brite ™)

Это объемный нетканый абразив. Проще говоря – это губка, с абразивными частицами внутри, которые закреплены на волокне с помощью связки.

Этот материал нашел большое применение в ручной обработке.

А использование его при производстве шлифовальной ленты позволяет существенно расширить спектр решаемых задач.

Ленты из нетканых материалов позволяют шлифовать металл с минимальным съемом материала, придавать структуру поверхности, подготавливать металл под покрытия и покраску.

Благодаря своей эластичности и одновременно высокой плотности, ленты из нетканого материала успешно применяются как на шлифовальных станках, так и в ручном электро и пневмоинструменте.

Подбор правильных параметров шлифовальной ленты может отнять немало времени и денег. Особенно, когда необходимо подобрать целую линейку материалов, чтобы на финише получить требуемый результат.

- Неважно, какое оборудование вы применяете: ленточный напильник, ленточно-шлифовальный станок, шлифовальную машину.

- Неважно, какой материал вы обрабатываете: сталь, нержавеющая сталь, цветные металлы.

Мы поможем вам быстро подобрать оптимальное решение, инструменты и абразивы для решения вашей задачи!

Как увеличить срок службы режущего инструмента

Умные производители уже давно уяснили, что в настоящее время способность контролировать издержки – это самое важное условие для получения успеха. Если Вы сможете увеличить стойкость режущего инструмента, то Вы существенно уменьшите издержки при обработке.

Изготовители инструментальной оснастки очень хорошо это понимают, поэтому последние достижения в области технологии машиностроения посвящены именно повышению значения стойкости режущего инструмента. Мы расскажем Вам, что изобретено в последнее время для увеличения срока службы инструмента.

Вот пять главных факторов, помогающих производителям уменьшить затраты на режущий инструмент.

1 Контроль нагрева режущего инструмента

От процесса нагревания режущего инструмента в процессе резания в значительной степени зависит его стойкость. Процесс нагревания и то, как происходит охлаждение -это одно из важных при резании. В настоящее время срок службы инструмента увеличивается с помощью разработки новых видов твердых сплавов, новых покрытий и видов стружколомов.

Нагрев появляется из-за скорости, с которой режущий инструмент врезается в металл и за счет трения отводимой стружки. Когда наносится СО2 на режущую поверхность -это существенно продляет срок службы резца. Так же применяют канальную систему смазки состоящую из двух веществ – для СО2 и сухой смазки в виде аэрозоля или воздуха. Во время расширения через отверстие для подачи СОЖ и последующего испарения углекислый газ охлаждается до — 78°, оседая на режущий инструмент, получаемую деталь и образуемую стружку в виде белого налета (иногда его еще называют -искусственный лед). Поэтому двойная система охлаждения очень хорошо и быстро справляется со своей работой.

Применение специальных стружколом на резцах увеличивают срок службы на 20-25%.

Применение внутреннего подвода СОЖ на сверлах увеличивает срок службы на 30-40%.

Применение внутреннего подвода СОЖ на фрезах увеличивает срок службы на 20-25%.

Применение двойного охлаждения СО2 и сухой смазки на сверлах увеличивает срок службы на 45-60%.

Использование стружколома на сверлах увеличивает срок службы на 15-20%.

Использование стружколома на фрезах увеличивает срок службы на 35-50% в зависимости от обрабатываемого материла.

Применение покрытия на режущем инструменте увеличивает стойкость минимум в 1,5-2 раза.

2 Режущая часть и стойкость

Изготовители режущих инструментов используют радиусную или ступенчатую заточку (обычной щеткой или щеткой с нейлоновыми волокнами). Но самое главное это подобранные правильно передний и задний угол. Верное их значение в зависимости от обрабатываемого материала существенно увеличивает стойкость инструмента.

При неправильном переднем угле увеличиваются силы резания, что очень хорошо видно по нагрузке на шпиндель.

При неправильном заднем угле увеличиваются сила трения, что очень хорошо видно по нагрузке на шпиндель.

При этом их соотношение – это компромисс между жесткостью и прочностью режущего инструмента.

Если Вам нужен режущий инструмент для черновой обработки с прерывистым резанием, у него обязательно должен быть маленький передний и задний угол и стружколом. Это подразумевает большую приложенную силу резания, поэтому при обработке тонкостенных деталей этот инструмент будет сильно вибрировать.

Существуют способы определения степени износа режущего инструмента. Например самый простой способ следить за уровнем износа-это следить за появлением блестящих полосок. При обработке стали на режущей части появляются блестящей полоски. При обработке резанием чугуна на режущей части появляются темных пятна. В этом случае инструмент исчерпал свою стойкость.

Так же интересным способом увеличить стойкость режущего инструмента-это при первом его использовании уменьшить подачу в полтора-два раза и так поработав им пару минут. Эта своеобразная приработка режущего инструмента, немного скруглит режущую кромку, увеличив стойкость на 1-3%. это конечно не очень много, но зато не требует затрат и займет совсем не много времени.

3 Проектирование инструмента

Конструкция инструмента влияет на его стойкостные характеристики. Оснастка должна давать возможность наращивать скорость съема металла, при несущественном увеличении нагрузки на шпиндель. Выбор инструмента также зависит не только от обрабатываемого материала, необходимой точности и шероховатости получаемой продукции, но и от используемого оборудования. Например при работе с вспомогательным шпинделем важны параметры жесткости и мощности. При работе на 5-координатном станке на режущий инструмент оказывает нагрузку одновременные разнонаправленные движение силы.

В настоящее время геометрия инструмента позволяет обрабатывать обеими кромками пластины включая дополнительные режущие кромки.

Примером может быть торцовая фреза с идентифицируемыми режущими пластинами DoveIQMill IQ845 от фирмы производителя ISCAR. Она имеет паз типа ласточкин хвост под режущую пластину. Такое геометрическое решение полностью исключает вибрации, увеличивая фиксацию пластину. Эта двусторонняя пластина имеет восемь режущих кромок, по четыре с каждой стороны, что очень сильно увеличивает стойкость. Основная проблема при проектировании такого инструмента, состоит в решении обеспечения положительного угла режущей кромки в отрицательном профиле крепления ласточкиного хвоста. Как говорят представители Iscar, результатом этой работы стала «первая фреза с идентифицируемыми двусторонними режущими кромками на пластинах, имеющих большой положительный передний угол (более 20 градусов), что обеспечивает гладкое и легкое фрезерование».

Другой пример инновационной конструкции от компании Tungaloy. DoMiniTurn – это двусторонняя пластина с положительным углом резания, в которой применяется геометрия «ласточкиного хвоста».

«Конструкция, к которой мы все привыкли, пластины с положительным углом резания устанавливается в пазу, и ее в этом случае удерживает только головка болта. Пластины DoMiniTurn делают контакт с пазом более жестким и снижает возможность сдвига пластины за счет того, что она крепится в паз «ласточкиного хвоста» и завинчивается» – отмечает представитель Tungaloy. По его словам, сама по себе пластина имеет отрицательный задний угол нерабочей кромки при устанавке в паз. Когда пластина переворачивается на 180 градусов, тупой угол задний угол становится положительным задним углом.

Каждый материал обладает разными свойствами в процессе резания:

Чугун, высокоуглеродистые и легированные инструментальные стали обладают существенной способностью к истиранию, из-за большого содержания в них твердых зерен карбида железа. Поэтому время работы инструмента при обработке таких металлов всегда будет ниже, чем при обработке резанием малоуглеродистых конструкционных сталей.

Нержавеющие, а также ж аропрочные сплавы при процессе резания создают молекулярный износ, при этом очень тяжело отводят тепло.

4 Контроль стружки при процессе резания

Контроль стружки при резании позволяет уменьшить риск выхода из строя инструмента.

Производители инструментальной оснастки решают проблему отвода стружки для повышения стойкости двумя способами:

подачей СОЖ в зону резания через инструментальную оснастку.

использование стружколомом.

Ярким примером является фреза Sky-tec фирмы Walter. Она имеет осевой подвод СОЖ, позволяющий исключить радиальные каналы, что устраняет проблему микротрещин в поверхности режущего инструмента. СОЖ под давлением направляется в зону резания, значительно уменьшая скопление стружки, появление больших наростов и трещин на режущей части инструмента.

Элементы геометрии режущего инструмента, закручивающие стружку в спираль или дробящие ее, намного улучшают отвод стружки от режущей кромки. Правильный выбор этих элементов увеличивает стойкость режущего инструмента на 30-40% в зависимости сложности обработки. Неправильный выбор может привести даже к поломке инструмента, например если использовать стружколом при обработке алюминия, стружка быстро налипнет на режущую часть и при недостаточном смыве ее с помощью СОЖ быстро приведет к поломке. Также конструкция стружколомов не дает температуре из зоны резания переходить со стружки на пластину, что повышает срок службы инструмента.

Стржколомы также выбираются для разных видов обработки (чистовая, получерновая и черновая обработка) выбираются разные, для получения нужной стружки и успешного ее отводу. Например, при черной обработке толщина среза большая, поэтому стружка имеет также большую толщину поэтому она не вьется, и ее нужно дробить.

5 Покрытие режущего инструмента

Все материалы при обработке резанием выделяют тепло , но нельзя допускать слишком сильный нагрев, т.к. инструмент и обрабатываемая поверхность будут испорчены. Один из способов уменьшить повышенный нагрев инструмента – нанести специальное покрытие на инструмент, уменьшающее трение при резании.

Виды покрытий наносимых методами осаждения

-химическое (CVD) осаждение.

-физическое (PVD) осаждение.

Покрытия вида CVD всегда толще, чем PVD, и очень хорошо защищают инструментальную оснастку от перегрева. Покрытия вида PVD тоньше, поэтому ими можно покрывать очень острые края – они имеют хорошую адгезию на острых углах, при сравнении с CVD. Поэтому были разработана специальные слоистые покрытия, с добавлениями разных материалов, даже оксида алюминия.

В настоящее время путем ионной имплантации можно получать очень тонкие покрытия почти из любого материала, что позволяет существенно увеличить стойкость режущего инструмента, уменьшая себестоимость его использования.

По моему опыту работы с режущим инструментом значение стойкости когда выбрали инструмент сначала работали на рекомендуемом в каталогах режиме резания. Фрезы стоят до определенного времени и потом просто ломаются. Причем ломаются они в детали, часто приводя к браку заготовки. После таких поломок фрезы просто нечего затачивать. Поэтому, на заводе приняли решении о принудительной смене после 70% отработанной стойкости по каталогу. При этой технологии режущий инструмент остается целым и при этом появилась возможность его переточки, что существенно продлило его жизненый цикл.

Поэтому при изготовлении продукции при единичном или мелкосерийном производстве режим резания нужно выбирать щадящие для инструмента. Такой выбор режимов резания увеличивает стойкость инструментальной оснастки, а также уменьшает процент брака и повышает стабильность качества выпускаемой продукции.