Вибрационный грохот: принцип действия, достоинства и особенности

Вибрационные грохоты – промышленное сортирующее оборудование с высокой степенью эффективности. Цель его эксплуатации – разделение сыпучих материалов (камня, угля, песка и т.д.) на фракции. В процессе задействованы привод с вибрацией и калибровочное сито. Название агрегата обусловлено издаваемым им характерным шумом.

Принцип действия вибрационного грохота

Принцип работы оборудования для разделения и очистки материалов очень прост. Устройство представляет собой большое многослойное сито, подключенное к мощному электромотору, под воздействием которого возникают частые круговые вибрационные движения.

Процесс сортировки включает 3 этапа.

- Поступление камня в специальную камеру и его равномерное распределение по верхнему ситу под воздействием центробежной силы.

- Просеивание более мелких частиц материала через калибровочные отверстия на нижний ярус.

- Повторное просеивание сырья, которое уже попало на нижнее, более мелкое вибросито.

Использование такой технологии позволяет получить 3 фракционных размера уже после первого просеивания.

Функциональные и конструктивные особенности агрегата

Процесс эксплуатации вибрационного грохота очень прост. Управление осуществляется через панель при помощи небольшого чипа. Эффективная система защиты от перепадов напряжения предотвращает сбои в работе устройства, а некоторые модели обладают способностью программирования на 9 различных режимов. Устройство таких аппаратов может также предусматривать функцию автоматического рассева. Технологические возможности, которыми необходимо оснастить конкретный агрегат могут рассматриваться индивидуально. Например, выбранная модель может быть оснащена загрузочным лотком.

В зависимости от цели своего использования, устройство выполняет следующие промышленные функции:

- предварительная сортировка на фракции перед процессом дробления;

- определение класса материала (щебня, угля, песка и т.д.);

- ликвидация мелких вкраплений перед процессом плавки;

- устранение некачественных элементов после обжига;

- подготовка материала недостаточно крупного диаметра к прессованию и спеканию.

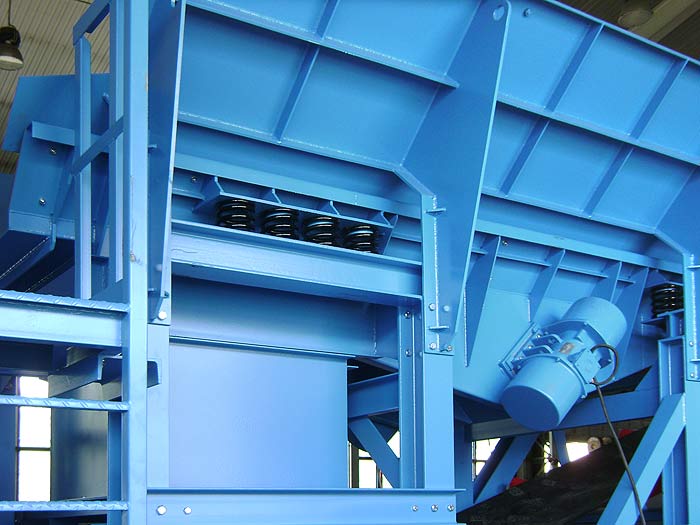

Основными элементами конструкции вибрационного грохота являются: привод, короб и сита. Работа такого оборудования невозможна без привода. Он передает коробу частые вибрационные движения, под воздействием которых, решета, закрепленные в нем, просеивают материал.

Агрегаты классифицируют по двум параметрам.

- В зависимости от типа производственного использования, различают 3 вида устройств.

- Тяжелые, работа которых заключается в разделении частиц с показателем насыпной плотности не более 2,8.

- Средние применяются для обработки сырья, показатель насыпной плотности которого не превышает 1,8.

- Легкие используются в работе с наиболее мелким сырьем с насыпной плотностью до 1,4.

- В зависимости от особенностей конструкции, выделяют 2 вида устройства.

- Передвижные (мобильные).

- Стационарные.

Средние и легкие устройства могут использоваться на начальных и промежуточных этапах грохочения. Тяжелое оборудование применяется для окончательной обработки строительных материалов, с целью их финальной сортировки.

Мобильные аппараты работают в открытых карьерах и завалах, а стационарные оборудование – на дробильно-сортировочных предприятиях. Их размеры зависят от объемов производства.

Грохоты используются для:

- строительства и ремонта дорожных покрытий;

- производства нерудных стройматериалов;

- переработки железобетона и строительного мусора и т.д.

Они применяются в металлургической и горнорудной отрасли, в сфере строительства, угольной промышленности, могут использоваться в АПК и других областях.

Преимущества использования вибрационного грохота

Внедрение этих агрегатов на производстве обусловлено рядом преимуществ в сравнении с другим подобным оборудованием.

- Качество конечного результата. Устройство грохота позволяет максимально тщательно обработать сырье.

- Устойчивость.Грохот не перевернется, его устойчивость не зависит от интенсивности вибрационных колебаний.

- Простота. Панель управления позволяет сделать процесс эксплуатации минимально трудоемким.

- Экономичность. Частота сети не влияет на частоту колебаний.

- Возможность выбора. Сырье можно обрабатывать решетами любой фракции, что позволяет получить максимально подходящий продукт.

- Продолжительный срок службы. Производители используют ударопрочные сплавы для изготовления корпуса.

- Эффективная технология.

- Высокий уровень мощности.

- Пониженный уровень шума (у некоторых моделей).

При выборе агрегата стоит проанализировать производственные потребности вашего предприятия. Чем большее количество камня предстоит обрабатывать, тем мощнее должен быть аппарат. Стоит также обратить внимание на диаметр ячеек. От этого параметра зависит качество сортировки.

ООО «МХМ Украина» (г. Одесса) является официальным представителем европейского производителя 3БХунгария в СНГ. Услуги компании включают:

- информационную поддержку на стадии проектирования и выбора необходимого оборудования;

- организацию и документальное сопровождение поставки устройства;

- ввод аппарата в эксплуатацию, услуги гарантийного и послегарантийного обслуживания.

Вибрационный грохот: принцип работы и классификация

В горнорудной, угольной, горно-химической промышленности для разделения сырьевой массы на классы (по размеру, составу) применяют вибрационные грохоты. Фракционирование используют также при производстве стройматериалов, в металлургии. Грохочение — составная часть процесса дробления, обогащения, отмывки суспензий, обезвоживания обогащаемой массы, разделения подготовленного сырья на кондиционные товарные классы. Современные машины для просеивания исходного продукта необходимы для получения тонкоизмельченной массы (спекают, прессуют) в керамическом, абразивном, электронном, огнеупорном и других производствах. Компания ООО «СВК Пилот» поставляет вибрационные грохоты, разделяющие сырья с разными характеристиками зольности, загрязнения, влажности на классы.

Конструктивные особенности

Основные рабочие части — решетки, выполняющие функцию сита. Они жестко закрепляются в металлическом коробе. Он связан с приводом, передающим ему колебательные движения. Степень просеивания зависит от величины ячеек решеток и их количества. Стандартные типы оборудования имеют 2-3 сита. Они располагаются друг над другом (ярусный порядок). В этой конструкции ниже закрепленная решетка имеет отверстия меньшего размера, чем предыдущая.

Рабочие органы установок изготавливают из:

- сетки (стальная проволока);

- листовая сталь с вырезанными ячейками одинаковой величины;

- колосников, выполненных из пластмассы, стали, резины.

Вибрационные грохоты выпускают с прямым и наклонным коробом. Второй вид машин более востребован для фракционирования — разделение руды, щебня, угля и других материалов на кондиционные товарные классы. Горизонтальные типы коробов отлично показывают себя в составе дробильно-сортировочных комплексов. Их используют для подготовительной сортировки добытой породы. Задача короба передать колебательные движения рабочим органам.

Конструкция оборудования очень проста. Ее стальные части покрывают защитным порошковым составом (не коррозируют, не ржавеют), что позволяет эксплуатировать оборудование в сложных условиях. Физические характеристики вибрационных грохотов:

- ремонтопригодность;

- сборно-разборная конструкция;

- низкие затраты в обслуживание, уход;

- надежность;

- простота эксплуатации;

- длительный эксплуатационный ресурс при максимальной загруженности машины.

В каталоге компании ООО «СВК Пилот» выставлены вибрационные грохоты серий YK, S5X, YZS, SZF, рассчитанные на фракционирование широкого спектра материалов, пород.

Принцип работы

Просеивание выполняется за счет интенсивных колебаний решеток. Их движение приводит к встряхиванию сырьевого продукта на сите, перемешиванию. Элементы, отвечающие размеру ячеек решеток или меньшие по величине, проваливаются на следующий ярус, а крупные фракции задерживаются. На следующем ярусе конструкции происходит аналогичный процесс. Задержанные ситом фракции собираются.

Если показатели грохочения определяются ячейками просеивающих поверхностей (количеством), то производительность:

- длина и ширины решеток, сита;

- мощности привода конструкции;

- частоты колебаний.

Закономерность следующая: чем больше площадь решетки, мощность привода, тем выше производительность.

Классификация вибрационных грохотов

Разделение оборудования проводят по типу встроенного привода. Бывают:

- Гирационные (привод от эксцентрикового механизма) или эксцентриковые. Установки с горизонтальным коробом снабжаются только этим типом привода.

- Инерционные (встраивают привод от вибратора). Последнее поколение вибрационных грохотов — резонансные. Они могут работать на двигателе невысокой мощности, использовать для просеивания увеличенные решетки.

Установки с наклонным коробом выпускают с обоими типами приводов. Различают и виды конструкций — легкие, тяжелые и среднее.

Наибольшую популярность получили эксцентриковые установки. Их применяют для промежуточно-окончательного фракционного разделения сырья на дробильно-сортировочных фабриках. Особенность установок — амплитуда колебаний всегда постоянна. Ее параметр не определяется нагрузкой на сито. Эксцентриковый вал размещен по центру тяжести короба, который установлен на стальную раму. Она гарантирует устойчивость оборудования, исключает разбалансировку.

Агрегаты этого класса выпускают в разных типоразмерах. Но даже легкие варианты грохотов требует подготовки фундаментной площадки для установки. Преимущества:

- точность работы;

- стабильная производительность;

- отверстия сита не забиваются;

- легкое управление работой.

Установки относят к универсальному классу спецтехники. Применимы для различных производственных процессов.

Инерционное вибрационное оборудование необходимо при товарной подготовке сырья. Короб машин сваривается из листов стали и труб, внутри которого размещают уровни сит с растяжками. Центральную часть основного элемента занимает вибратор, вал которого надежно защищен от ударов и загрязнения, что увеличивает срок службы спецтехники на 20%. Статический момент регулируют дебалансы. Особенность установок — мелкие, частые колебания, за счет которых происходит равномерное расслоение массы по просеивающей поверхности. Эта характеристика способствует качественному фракционированию.

Установки не обеспечивают равномерное движение решеток. Их подвижность связана с угловой скоростью, силой инерции, параметрами амортизаторов, нагрузкой на сито, динамическими факторами. Все типоразмеры установок для длительной и стабильной работы требуют установки на фундаментную площадку. Преимущества:

- высокие свойства самозащиты от перегрузок (увеличение нагрузки на просеивающую поверхность приводит к уменьшению колебаний короба);

- подходит для грубого грохочения (установки тяжелого типа);

- увеличенный срок службы;

- установка сит под углом 0-450С;

- надежность.

Также различают подвиды вибрационных грохотов — колосниковые (вид просеивающей поверхности), электромагнитные, самобалансные. Все виды и подвиды машин устанавливают на фундамент или подвешивают при помощи амортизаторов (пружинный вид).

Как подобрать вибрационный грохот?

Купленная техника должна отвечать потребностям производственного процесса. Поэтому выбор оборудования делают по его техническим характеристикам:

- производительность машины — 15-900 т/ч;

- число решеток — 2-3 шт.;

- крупность питания — 200-400 мм

- величина ячейки верхнего сита — 2-150 мм;

- площадь просеивающей части — 1.2 м × 3 м до 2.4 м × 6 м;

- мощность — 11 кВт до 39 кВт;

- амплитуда — 4-9 мм;

- число колебаний — 750-950 об/мин.

Компания ООО «СВК Пилот» предлагает богатый выбор вибрационных грохотов по типу и техническим характеристикам. У нас легко подобрать оборудования для производств любых объемов.

Вибрационные грохоты

Вибрационные грохоты. История

Первые указания на использование технологии грохочения содержатся на египетских настенных рисунках, датирующихся 1500 г. до н.э. С приходом бронзового века грохочению начинают подвергаться пигмены, соль, металлические руды и уголь, а спустя какой-то промежуток времени под сортировку попадают неметаллические руды и разнообразные химические компоненты. Во время европейской научно-технической революции (в конце 17 в.) растет популярность грохотов для сухой сепарации. А с конца 19 в. предпочтение при грохочении минеральных материалов отдается ситовым моделям, предшественникам существующих плоских вибрационных аналогов.

Источник фото: voscem.ru Вибрационный колосниковый грохот

Источник фото: voscem.ru Вибрационный колосниковый грохот

Дальнейшее техническое развитие шло по пути появления грохотов с более сильным вибрационным оборудованием для получения большего числа мелких фракций сортируемого материала. Новое мощное виброоборудование позволяло достигать рабочих скоростей приводов в 700-3 000 оборотов в минуту и амплитуды вибрации поверхности просеивания менее 10 мм.

Виды современных вибрационных грохотов

Современные вибрационные грохоты бывают эксцентриковые (или гирационные с приводом от эксцентрикового механизма) и инерционные, имеющие привод от вибратора. К последним относят такие вибрационные модели, как резонансные.

Источник фото: avanta-yug.ru Вибрационные грохоты бывают эксцентриковые и инерционные

Источник фото: avanta-yug.ru Вибрационные грохоты бывают эксцентриковые и инерционные

Рабочее снаряжение вибрационных инерционных грохотов состоит из сита или из решет, жестко зафиксированных в коробе, куда подаются циклические колебания, благодаря чему и перемещается, встряхивается и распределяется материал на фракции. Сита, как правило, размещают в 2-3 ячейки, каждое нижнее имеет ячейки поменьше. Что касается рабочей плоскости, то сита изготавливаются из стальной проволочной сетки, а решета – из штампованного стального листа с отверстиями либо из комплекта колосников из стали, резины или пластмассы.

Рабочий орган эксцентрикового вибрационного грохота также имеет подвижный короб с 1, 2 или 3 ситами и 4 подшипника, 2 из них закрепляются на неподвижной раме.

Источник фото: stmpo.ru Рабочее снаряжение вибрационного грохота состоит из сита или из решет

Источник фото: stmpo.ru Рабочее снаряжение вибрационного грохота состоит из сита или из решет

Габариты просеивающей поверхности, а также форма и размеры отверстий воздействуют на показатели грохочения. Просеивающую поверхность установок для строительной отрасли характеризует коэффициент ширины и длины (1:2,5). У колосниковых грохотов тяжелого класса это соотношение равняется 1:2. Производительность работы оборудования напрямую зависит от площади сита при соотношении 1:2,5.

Вибрационные грохоты бывают наклонными и горизонтальными (отличаются расположением просеивающей поверхности). Горизонтальные сортируют сырье без помощи гравитации. Движение происходит под наклоном около 45 градусов к горизонтали.

Источник фото: stmpo.ru Производительность грохотов напрямую зависит от площади сита

Источник фото: stmpo.ru Производительность грохотов напрямую зависит от площади сита

Работа наклонных грохотов обеспечивается вибрационным круговым движением в вертикальном положении.

Источник фото: conn-weld.com Вибрационные наклонные грохоты выполняют грохочение товарных фракций щебня и гравия

Источник фото: conn-weld.com Вибрационные наклонные грохоты выполняют грохочение товарных фракций щебня и гравия

С помощью вибрационных наклонных эксцентриковых и инерционных грохотов выполняют грохочение товарных фракций щебня и гравия. При этом эксцентриковые машины оказываются продуктивнее прочих в тяжелых условиях работы на промежуточных процессах. Независимо от величины нагрузки, эксцентриковые обеспечивают стабильность амплитуды колебаний короба. К тому же их легче виброизолировать.

Что же касается инерционных горизонтальных грохотов, то они в основном применяются в мобильных дробильно-сортировочных установках, которые, несмотря на компактность сит, показывают высокие показатели грохочения. В составе установок инерционные горизонтальные грохоты с колосниковыми решетами используются для предварительной сортировки материалов. Если в рабочем оборудовании машины установлены стальные проволочные сита или решета из штампованного стального листа с отверстиями, то оборудование применяется для товарной и промежуточной сортировки.

Источник фото: dic.academic.ru Инерционный горизонтальный грохот

Источник фото: dic.academic.ru Инерционный горизонтальный грохот

Многообещающей техникой считают резонансные вибрационные грохоты. Эти машины требуют меньшей мощности привода, к тому же уравновешенность их масс дает возможность производить модели с большими просеивающими поверхностями. Однако на данный момент самой известным типом техники являются инерционные разработки. По мнению специалистов, инерционные наклонные грохоты намного надежнее и неприхотливее в эксплуатации, чем другие типы. Инерционные аналоги очень эффективны при рассортировке сыпучих материалов.

В соответствии с ГОСТом 5526-67 инерционные грохоты делятся по массе сортируемого груза на легкие (ГИЛ), средние (ГИС) и тяжелые (ГИТ). При маркировке техники употребляются буквы и цифры. Например, ГИС-52. ГИС – модель инерционный средний. Первое число (5) означает длину машины. Кстати, наибольшее применение получили вибрационные грохоты длиной 4,5 м. Цифра 2 обозначает количество сит, которое зависит от работы и от величины материала, получаемого после грохочения. От производительности и площади просеиваемой поверхности зависит длина сит.

Источник фото: detalima6in.ru Грохот инерционный средний 52

Источник фото: detalima6in.ru Грохот инерционный средний 52

Грохочение. Грохота

Изготовление и испытание грохотов

производится на заводах в Швейцарии, Корее и США

Компания в России Интех ГмбХ / LLC Intech GmbH на рынке инжиниринговых услуг с 1997 года, официальный дистрибьютор различных производителей промышленного оборудования, предлагает Вашему вниманию грохота.

Классификация (сортировка) материалов

Классификация – это разделение сыпучих материалов в зависимости от размера их зерен или кусков. Таким образом, можно разделить смесь на фракции или классы, которые ограничены определенными размерами зерен или кусков.

Используются следующие виды классификации:

- Гидравлическая. Используется для того, чтобы разделить смесь на классы, в зависимости от скорости падения зерен в воде.

- Грохочение. Механическая классификация материалов при помощи сита. Чтобы разделить материал на фракции, через отверстия поверхности грохота приходят куски определенного размера, а остаются более крупные.

- Воздушная сепарация. Для классификации смеси на фракции учитывается скорость падения кусков в воздухе.

Грохочение является самым универсальным способом классификации, который позволяет разделить материал в зависимости от размера. Метод используется для классификации материала, размером 1-250 мм. Воздушная и гидравлическая сепарация позволяет разделять зерна, размер которых составляет менее 2 мм. Классификация необходима, чтобы подготовить материал к дроблению или вернуть его на повторное измельчение. Кроме того, классификация может применяться для получения готового продукта, который имеет состав определенной зернистости. Этот процесс называется сортировкой.

Классификация необходима для точного определения зернистого состава материала.

Грохочение – это самостоятельный процесс, но он может быть также вспомогательным, используемым при подготовке материала для проведения последующих операций. Как самостоятельный процесс, грохочение называется сортировкой, а как вспомогательный процесс – классификацией. Процесс грохочения выполняется с помощью сит или грохотов, главным элементом которых являются сита (цилиндрические или конические). Мелкие фракции проходят через отверстия сита, а крупные остаются на нем, отделяясь таким образом от мелких частиц.

Сита и ситовой анализ

Сита для просева материалов изготавливаются из металлических сеток или листов с прямоугольными или круглыми отверстиями.

Качество грохочения определяет КПД грохота. Процессу грохочения подлежит материал, куски которого имеют различную величину. После грохочения получают отсев и отход. Отсев – это частицы, прошедшие через сито. Отход – это частицы, не прошедшие через сито, вышедшие с другой стороны грохота. КПД зависит от типа и конструктивного исполнения грохота и колеблется от 70 до 85% (макс. 90%), и определяется рядом критериев. Основные критерии:

- форма и размер ячеек у сита, вид кусков материала;

- толщина слоя продукта на грохоте;

- влажность материала, который сортируется;

- скорость передвижения продукта на грохоте.

Форма и размер ячеек у сита – один из решающих и определяющих критериев и зависит от формы частиц материала. Если частицы имеют правильную форму в виде шариков, то и отверстия делаются круглой формы. Для других частиц применимы также продолговатые, прямоугольные или квадратные отверстия. Размер ячеек выбирается несколько большим, чем размер частиц.

Относительно толщины материала на грохоте можно сделать следующий вывод: чем слой материала на грохоте тоньше, тем качественнее и эффективнее работает грохот.

Чем влажнее сортируемый материал, тем сложнее просеивать мелкие фракции, так как они слипаются, собираясь в комки и задерживаясь на сите.

При невысокой скорости передвижения материала по ситу и при небольшой толщине слоя качество грохочения значительно лучше. Материал необходимо встряхивать на сите, чтобы он лучше сортировался и проходил через ячейки. Это предусмотрено большинством конструкций грохотов.

Грохот изготавливается из проволочных сит или стальных решет, которые и являются его рабочей поверхностью. Также рабочая поверхность грохота может изготавливаться из решеток из колосников.

Конструкция проволочных сит представляет собой сетки с квадратными или прямоугольными отверстиями, размер которых находится в пределах от 0,10 до 150 мм. В лабораторных условиях используются сита с более мелкими отверстиями, размер которых может достигать 0,03 мм.

Для изготовления листовых решет используются листы, толщина которых находится в пределах от 3 до 12 мм. В таких решетах имеются круглые или полукруглые отверстия размером от 5 до 50 мм. Чтобы отверстия не забивались материалом, их немного расширяют к низу.

Колосники – стержни с трапецевидным сечением. Выбор такой формы обусловлен удобством прохождения материала между колосниками.

Для того чтобы определить зернистость сыпучего материала, используется специальный набор сит, отверстия в которых в постоянном соотношении уменьшают от сита к ситу. Чтобы выполнить ситовой анализ, используют среднюю пробу материала. После просеивания взвешивают материал, который остался в каждом из сит и зерно, которое прошло сквозь последнее сито. Соотношение полученных весов материала дает представление о содержании различных классов зерен в используемом материале. Продукты, которые остались на сите, обозначаются размером отверстий сита, которые их задерживают.

Благодаря ситовому анализу можно определить характеристику зернистости просеиваемого материала, а также его гранулометрический состав.

Виды и способы грохочения

При движении материала относительно поверхности грохота происходит отделение его кусков определенной крупности. Относительное движение материала может создавать при движении сита грохота в горизонтальной или наклонной плоскости, либо на неподвижном грохоте, который установлен под большим углом, чем угол трения материала.

Для повышения эффективности грохочения, очень важен процесс расслоения материала. Для достижения этого эффекта при определенной частоте качения сита куски материала подбрасываются.

Грохоты характеризуются по двум показателям – Производительность и точность. При этом точность грохочения определяется как отношение веса просева к весу кусков такого же класса в исходном продукте.

Для определения производительности аппарата используется количество материала за единицу времени, которое было получено с 1 м 2 рабочей поверхности сита. Производительность может зависеть от плотности, влажности, размера и формы используемого материала. Кроме того, на Производительность может влиять способ подачи материала и размер сита. Из-за того что существует много факторов, которые влияют на Производительность, для ее расчета применяются эмпирические формулы.

Грохочение может производиться через одно или несколько последовательно расположенных сит.

Способы многократного грохочения:

- От мелкого к крупному. Грохочение выполняется через сита, расположенные в одной плоскости. Размер сит увеличивается от предыдущего к последующему.

- От крупного к мелкому. Сита расположены друг над другом, а размер отверстий в них уменьшается от верхнего к нижнему.

- Комбинированный способ.

Достоинства грохочения от мелкого к крупному:

- Наблюдать за ситами очень удобно, их проще менять и ремонтировать.

- Простота распределения разных сортов материала по хранилищам.

- Малая высота аппарата и необходимого помещения.

- Большая длина грохота.

- Значительный износ мелких сит.

- Малая четкость разделения материала на классы.

Достоинства грохочения от крупного к мелкому:

- Более высокое качество грохочения.

- Небольшой износ мелких сит.

- Большая высота оборудования.

- Сложность ремонта сит.

- Не очень удобный отвод разделенного материала.

Устройство грохотов. Принцип действия

По способу действия грохоты делятся на неподвижные и подвижные. Вид решётки делит грохоты на плоские и барабанные. В зависимости от конструкции решётки грохоты бывают колосниковые и решётчатые.

Неподвижные грохоты используются очень редко, так как они имеют низкую Производительность. Материал на такой грохот загружается из вагонеток, мелкие фракции проскакивают в отверстия между колосниками в грохоте, крупные скользят по нему, падая в дробилку. К положительным качествам неподвижных грохотов относится то, что они недороги, конструктивно просты, легки в обслуживании.

Подвижные грохоты конструктивно делятся на:

Дисковые грохоты. Размер фракций просева определяется расстоянием между дисками. Эффективность работы грохотов определяют диаметр дисков и их число.

Роликовые грохоты – это ряд параллельных осей, на которые насаживаются ролики, имеющие одинаковое направление вращения. Ролики устанавливаются на определенном расстоянии друг от друга, что обусловлено размером кусков отсева.

Цепные грохоты служат для разделения больших объёмов крупнокускового материала, как правило, руды. Они представляют собой цепи, движущиеся по роликам. Между цепями проскакивает материал в процессе грохочения. Более громоздкие куски, не попадающие межу цепями, удаляются на другом конце грохота.

Барабанные грохоты используются наиболее широко в современной индустрии. Грохот представляет собой установленный под наклоном барабан с поверхностью из сетки. Грохоты барабанной конструкции используют для разделения сыпучих тел более чем на два класса. Барабанный грохот включает в себя цилиндр с ячейками, расположенными по всей поверхности. Цилиндр размещается под углом и приводится в движение от электродвигателя. Соединение выполнено через редуктор и коническую зубчатую передачу. Опорой цилиндра являются ролики. Упорные ролики предотвращают продольное смещение цилиндра. Поступает материал через воронку. Куски после просеивания падают в бункер, а куски, которые не проходят в отверстия цилиндра, транспортируются из грохота на вторичное дробление.

В барабанных грохотах сортировка материала происходит хуже, чем на плоских грохотах (качающихся и вибрационных). Грохоты барабанного типа не следует использовать при сортировании мелких материалов. Недостатки:

- плохо используется просеивающая плоскость;

- большой вес грохота;

- шум и пылеобразование в режиме работы.

Однако барабанные грохоты используют довольно широко, несмотря на выше названные недостатки, так как они довольно надёжны в работе.

Цилиндрический барабанный грохот

Цилиндрический барабанный грохот представляет собой открытый барабан, который может иметь многогранную, коническую или цилиндрическую форму. Для их производства используется сетка или перфорированные листы.

Барабан вращается на центральном валу, который установлен на опорных роликах или выносных подшипниках. Привод барабана производится при помощи зубчатой передачи. Барабанные устойства устанавливают под наклоном около 5°. По ходу материала отверстия для прохода нижнего продукта увеличиваются.

Многогранные грохоты, которые называются буратами, используются для достаточно тонкого грохочения. Такой аппарат имеет шестигранный барабан, который закрывается кожухом, из которого отсасывается пыль. Каждая грань барабана – это съемное сито. В таких устройствах можно легко и быстро сменить каждое сито.

Скорость барабанных грохотов составляет 0,5-1, 5 м/сек.

- Равномерное вращение барабана.

- Простота конструкции, обслуживания и ремонта.

- Сито легко забивается.

- Небольшая Производительность.

- Значительное пылеобразование и крошение материала.

- Для изготовления такого оборудования требуется большое количество металла.

Данные недостатки не очень существенны, поэтому такое оборудование практически полностью вытеснило вибрационные и качающиеся грохоты.

Качающиеся грохоты также находят широкое применение в промышленности. Они представляют собой наклонные под углом сита, делающие колебательные движения благодаря кулачковому механизму.

Кривошипный механизм приводит грохот в колебательное движение. Сито сотрясается, отсев проваливается в ячейки, отход перемещается вдоль сита, поступая впоследствии в дробилку. Часто качающиеся грохоты изготавливают многоярусными с целью отбора нескольких фракций одновременно. Материал поступает в верхнее сито, имеющее отверстия наибольшей величины. Крупные куски удаляются с верхнего сита в качестве отхода, а мелкие куски поступают в нижележащее сито с более маленькими отверстиями. Отход и отсев образуется вновь. Отсев идёт снова на более мелкое сито и т.д. Качающиеся грохоты отличаются высокой эффективностью при грохочении кусков более 13 мм.

Плоские качающиеся грохоты

Данный вид грохотов один из самых распространенных. Плоские качающиеся грохоты состоят из прямоугольного короба и сита, которому сообщается качение от движущегося механизма. При качении грохота материал перемещается по ситу. При этом верхний продукт сбрасывается, а нижний просеивается.

В таких грохотах короб устанавливают на 4-6 пружинные стержни, которые двигаются при помощи эксцентриков шатуна.

Длина хода сита, наклон короба и число оборотов двигателя определяется опытным путем, чтобы достигнуть необходимой производительности. Как правило, число оборотов вала составляет от 300 до 500 об/мин.

Плоские качающиеся грохоты используются для классификации мокрым и сухим способом для материалов, размер кусков которых составляет 50 мм.

- Компактность;

- Удобство обслуживания и ремонта;

- Высокая Производительность;

- Большая четкость грохочения;

- Малое крошение материала.

Среди недостатков следует выделить только неуравновешенность конструкции. Поэтому такое оборудование нельзя устанавливать на верхних этажах зданий.

Эксцентриковые качающиеся грохоты

Вибратор-вал установлен в стойке рамы на шарикоподшипниках. Такие грохотты оснащены двумя эксцентриками и противовесами. Короб с ситом крепится на подшипниках к валу. Короб концами укрепляется на пружинах на резиновые опоры. Эксцентриковый вал ссобщает коробу движения с амплитудой, которая равна эксцентритету r вала. Такие уствойства относятся к быстроходному типу, поэтому, как правило, их подвешивают на тягах с пружинами к потолочным балкам.

- Высокое качества сортировки.

- Высокая Производительность.

- Равномерное движение короба.

Вибрационные грохоты служат для просеивания мелких материалов и обезвоживания осадков. Они высокоэффективны, благодаря чему находят широкий спрос в промышленности, вытесняя барабанные грохоты. Вибрация корпуса и сита грохота происходит в вертикальной плоскости. У этих грохотов переменная амплитуда колебаний, и по способу сообщения вибраций различают инерционные, ударные и электромагнитные грохоты.

Инерционные грохоты применяются для разделения материалов на фракции по крупности. Максимальный размер куска у исходного материала равен 250 мм.

Эксцентриковый инерционный грохот состоит из короба, в котором размещены одно или два сита. На эксцентриковом валу подвешен короб. Эксцентриковый вал установлен на двух роликоподшипниках на основной раме. Электродвигатель приводит грохот в движение, через клиноременную передачу. Во время вибрации вала на короб передаются мелкие и частые колебания. Под воздействием этих колебаний материал хорошо расслаивается и совершается весьма качественное сортирование.

Производительность таких грохотов 4 – 300 куб. метров в час, колебательные амплитуды составляют 3 мм, двигатель имеет мощность 2,0 – 6,0 киловатт.

В вибрационных грохотах наклонное сито совершает частые колебания при помощи вибратора. Сито вибрирует с частотой от 900 до 1500 раз в минуту. Амплитуда колебаний составляет 0,5-15 мм. Элементы таких грохотов практически не связаны между собой. Поэтому колебание сита неравномерно и зависит от угловой скорости вала и других динамических факторов.

- Высокая Производительность и точность.

- Отверстия сита практически не забиваются.

- Компактность.

- Использование для тонкого и крупного грохочения.

- Простота регулировки и замены сит.

- Небольшой расход энергии.

Конструкция вибрационного грохота следующая. На пружинах установлены короб и сита. На подшипниках и стойках вращается вал с двумя шкивами, которые несут неуравновешенные грузы.

Вращающиеся шкивы вызывают центробежную силу инерции, которая сообщает коробу вибрации. Амплитуда колебания короба определяется динамическими факторами. Для грохотов такого типа необходимо равномерное питание материалом.

Такой же принцип используется и в электровибрационных грохотах. Сита в таких грохотах колеблются при помощи электрических вибраторов или электромагнита, через обмотку которого пропускается переменный ток.

Виброгрохот

Виброгрохот предназначен для рассева на различные фракции сыпучих материалов, таких как: щебень, гравий, руды, уголь, базальта и прочих горных пород, а также других инертных строительных материалов.

Другие названия грохота — вибросито, виброгрохот или инерционный грохот. Принцип работы грохота основан на вибрации, вследствие которой происходит просеивание материалов через сито с различным размером ячеек.

Вибровозбудителем являются промышленные электромеханические вибраторы повышенного ресурса 5000ч, производимые нашим предприятием. По сравнению с другими видами вибровозбудителей (электроприводами), вибраторы имеют ряд преимуществ: продолжительный срок службы, высокое КПД, отсутствие ременных передач, более простая и надежная конструкция. Возможно изготовление любых виброгрохотов любых моделей и конфигураций!

Возможно изготовление любых виброгрохотов любых моделей и конфигураций!

| Модель | ВГ-800 | ВГ-1000 | ВГ-1300 | ВГ-1700 |

|---|---|---|---|---|

| Размер сита, мм, Ш×Д | 800х2700 | 1000х2700 | 1000*3000 | 1500*3000 |

| Площадь сита, м² | 2,16 | 2,7 | 3,0 | 4,5 |

| Число сит | 1-2 | 2 | 1-2 | 1-2 |

| Количество фракций | 2-3 | 2-3 | 2-4 | 2-3 |

| Вес максимальный объемно-насыпной массы просеивающего материала, т/м³ | 0,9 | 1,5 | 1,5 | 1,4 |

| Производительность, м³/час | 20-30 | 30-40 | 10-40 | 10-150 |

| Тип вибраторов | ВИ-107Н | ВИ-106Н, 2 шт. | ВИ-106Н, 2 шт. | ВИ-107Н |

| Мощность, кВт | 5,0 | 5,0 | 5,0 | 5.0 |

| Частота оборотов | 3000 | 1500 | 1500 | 3000 |

| Габаритные размеры грохота, Д×Ш×В | 3150*900*1500 | 3150*1400*1500 | 3450*1400*1500 | 3450*1600*1500 |

| Диаметр ячеек, мм | От 5 до 150мм | От 5 до 150мм | 5мм и 10мм | От 5 до 150мм |

| Масса грохота, кг | 800 | 1000 | 1300 | 1800 |

| Стоимость с одной сеткой, руб. с НДС. | 225 000 | 240 000 | 255 000 | 347 000 |

| Стоимость с двумя сетками, руб. с НДС. | 240 000 | 255 000 | 286 000 | 378 000 |

| Стоимость с тремя сетками, руб. с НДС. | 255 000 | 270 000 | 317 000 | 409 000 |

| Модель | ВГ-2000 | ВГ-3000(аналог МТ-32) |

|---|---|---|

| Размер сита, мм, Ш×Д | 3000*2000 | 1600*2000 |

| Площадь сита, м² | 6,0 | 3,2 |

| Число сит | 1-2 | 1-2 |

| Количество фракций | 2-3 | 2-3 |

| Вес максимальный объемно-насыпной массы просеивающего материала, т/м³ | 1,6 | 1,3 |

| Производительность, м³/час | 10-60 | До 100 |

| Тип вибраторов | ВИ-105Н | ВИ-107Н |

| Мощность, кВт | 5,0 | 2,7 |

| Частота оборотов | 1500 | 3000 |

| Габаритные размеры грохота, Д×Ш×В | 3450*2100*1500 | |

| Диаметр ячеек, мм | От 5 до 150мм | От 5 до 150мм |

| Масса грохота, кг | 2000 | 1300 |

| Стоимость с одной сеткой, руб. с НДС. | 439 000 | 327 000 |

| Стоимость с двумя сетками, руб. с НДС. | 459 000 |

| Виброгрохот (Вибросито) линейный | ||||||||

|---|---|---|---|---|---|---|---|---|

| Модель виброгрохота | Размер сита (мм) | Кол-во Сеток | Размер ячеек,мм | Производительность, max (т/ч) | Мощность, кВт | Габаритный размер (мм) | Цена, руб. с НДС. с одной сеткой, открытое | Цена, руб. с НДС. с одной сеткой, закрытое |

| ВГЛ-520 | 500х2000 | 1-4 | 0.5-200 | 0.05-5 | 2 × 2,5 | 2140x808x848 | 210 000 | 230 000 |

| ВГЛ-525 | 500х2500 | 1-4 | 0.5-200 | 0.06-8 | 2 × 2,5 | 2642x808x848 | 220 000 | 245 000 |

| ВГЛ-530 | 500×3000 | 1-4 | 0.5-200 | 0.08-10 | 2 × 2,5 | 3145x808x848 | 230 000 | 260 000 |

| ВГЛ-1020 | 1000×2000 | 1-4 | 0.5-200 | 0.12-15 | 2 × 2,5 | 2152x1320x900 | 240 000 | 280 000 |

| ВГЛ-1025 | 1000×2500 | 1-4 | 0.5-200 | 0.15-20 | 2 × 2,7 | 2203x1320x900 | 260 000 | 310 000 |

| ВГЛ-830 | 800×3000 | 1-4 | 0.5-200 | 0.1-20 | 2 × 2,7 | 3080x1098x1120 | 280 000 | 330 000 |

| ВГЛ-1030 | 1000×3000 | 1-4 | 0.5-200 | 0.2-22 | 2 × 2,7 | 3152x1340x1120 | 290 000 | 350 000 |

| ВГЛ-1224 | 1200×2400 | 1-4 | 0.5-200 | 0.2-23 | 2 × 2,7 | 2548x1520x1200 | 300 000 | 370 000 |

| ВГЛ-1036 | 1000×3600 | 1-4 | 0.5-200 | 0.5-25 | 2 ×3,5 | 3752x1520x1200 | 342 000 | 414 000 |

| ВГЛ-1548 | 1500×4800 | 1-4 | 0.5-200 | 1-30 | 2 × 3,5 | 4956x1850x1400 | 580 000 | 660 000 |

| Вибросито для обезвоживания | ||||||||

|---|---|---|---|---|---|---|---|---|

| Выберите продукцию | Габаритные размеры ДхШхВ, мм | Масса, кг | Тип вибратора | Потребляемая мощность вибратора, кВт | Размер ячейки, мм | Цена c НДС, руб. | ||

| ВСО-1 | 1800х1400х1400 | 500 | ВИ-104НБ | 0,53*2 | 2 | 203000 | ||

| ВСО-2 | 2300х1400х1400 | 1000 | ВИ-106НБ | 2,5*2 | 2 | 330000 | ||

Производительность зависит от размера ячеек сита, влажности, гранулометрического состава материала, содержания и формы частиц.

-140x140-a33-x-291.jpeg)

виброгрохот – как пользоваться?

Преимущества сотрудничества с нашей компанией

Возможность работы как по предоплате, так и с отсрочкой платежа

Большинство товаров в наличии! Отгружаем в день заказа

Если товара нет в наличии – срок изготовления всего 1-2 дня

Гарантийный срок – 12 месяцев со дня ввода прибора в эксплуатацию

Возможна доставка во все регионы России

Грохоты вибрационные

Вибрационный грохот – это электромеханический аппарат со специальным приводом, использующийся для фракционного анализа и сортировки сыпучих. Применяется эта машина при транспортировке насыпного абразивного материала в тяжелых условиях. Одна из ключевых частей грохота – это сита (решета), через которые просеивается материал. Большое распространение грохот получил в горно-добывающей отрасли. С его помощью горняки измельчают горные породы с целью последующего изготовления строительных смесей и других материалов.

В основе конструкции грохота лежит грузонесущий короб. Срок службы и работоспособность всего агрегата, во многом, зависят от качества сборки и прочности именно этого ключевого элемента. В нем реализуется генерация направленных пространственных колебаний. Для деталей короба они представляют наибольшую опасность. Однако благодаря ним возникает эффект вибрации, которая оказывает разрушающее воздействие на сыпучую горную породу посредством выработки знакопеременного напряжения. Это и приводит к трещинам в материале и его последующему рассыпанию. За появление вибрации отвечают непосредственно вибровозбудители, а просеивание материала происходит через сита и колосники.

Принцип работы вибрационного грохота

Материал проходит две стадии обработки в данном агрегате: измельчение и просеивание. Оба процесса осуществляются под воздействием направленных колебаний. Их мощность регулируется – нужно лишь задать необходимые параметры. Таким образом, можно получить материал требуемой фракции. Решета гарантируют высокую эффективность процедуры просеивания.

Достоинства агрегата

Прежде всего, преимущество грохота заключается в том, как осуществляются колебания, благодаря которым происходит просеивание. Они передаются к ситам напрямую от вибровозбудителей. Это делается так, чтобы грузонесущий короб оставался без движения. За счет этого значительно увеличивается качество пропускания породы через сито. Еще одна немаловажная особенность аппарата – скорость процесса. Она достигается особым способом, который предполагает кипение твердого вещества на сите. Также, агрегат сочетает в себе два важных свойства: высокий уровень надежности конструкции и отсутствие больших издержек на техническое обслуживание. Долгий срок службы гарантирован.

Особенности применения

Данное электромеханическое устройство сильно востребован при обработке горных пород (уголь, руда), товарных фракций, на выработке и в производстве стройматериалов. Также, машина широко используется в составе оборудования для промежуточной установки. Конструкция наклонного типа нужна для совершения операций в тяжелых условиях. Существуют вибрационные грохоты горизонтального типа. Они предназначены для эксплуатации на мобильных установках. Благодаря этому уменьшается время на проведение той или иной операции и повышается качество работы.

Грохоты вибрационные

Вибрационный грохот представляет собой специальный инструмент, включающий в состав своей конструкции особенный по исполнению привод. Предназначен данный агрегат для последующей сортировки, либо же грохочения, применяемый относительно сыпучих материалов. Получается конечный результат благодаря просеиванию данного материала через установленные решета, либо же сита. Наиболее часто используется в горной промышленности, где ориентирован на измельчение породы для последующей переработки, использование при создании и проработке различных строительных смесей, прочих материалов.

Классификация оборудования

Сегодня принято распределять следующие типы оборудования, в зависимости от привода исполнения механизма:

- Эксцентриковые, либо как их принято называть гирационные, наиболее частый тип оборудования, посредством которого принято осуществлять различные операции по переработке горного материала.

- Инерционные, к конструктивному исполнению которых относятся специальные механизмы, резонансного грохота вибрационного типа. Используется данное оборудование для получения материала мелкой фракции, что позволит рассчитывать на максимально эффективное дробление тех или иных компонентов пород.

Также предусмотрена классификация по следующим параметрам:

- Производительность агрегатов, в конечном счете, может стать решающим параметром для выбора при необходимости включения в состав сложного технологического оборудования, различных предприятий, малой, средней серийности.

- По типу поверхности сит, могут быть подобраны стального либо же медного типов, проволочные.

- По категориям конструктивного исполнения колосников, выполняются пластмассовыми, стальными, либо же резиновыми.

- По исполнению короба, выполняются установленными в прямой плоскости, либо же наклонного типа, в зависимости от предполагаемой установки. Параметр влияет на производительность агрегата и учитывается при последующем выборе.

Оптимальным вариантом станет предварительный анализ всех параметров оборудования, проведение качественной консультации у настоящего специалиста.

Конструктивное исполнение агрегата

В основе конструкции агрегата лежат сита, либо же решета, которые и являются своеобразным рабочим органом. Сита достаточно жестко закреплены в коробе на корпусе, что исключает их разбалансировку, выпадение из агрегата. Последующие операции при работе оборудования предусматривают передачу периодических колебаний коробу, посредством чего и осуществляется встряхивание соответствующего материала.

Расположены сита специально в два яруса, при этом последующий ярус включает в себя рабочие органы со значительно меньшими по размеру ячейками. Для просеивания предусмотрены стальные сетки, выполненные из качественной проволоки. Могут использоваться в качестве решеток и штампованные листы, имеющие ряд отверстий, а также установленный набор колесников. Как решетки, так и колосники могут иметь различное конструктивное исполнение, в зависимости от последующих условий эксплуатации оборудования.

Отличаются по своему исполнению и коробы оборудования, которые могут быть установлены как в горизонтальной плоскости, так и под некоторым наклоном. Конструкции с наклонным коробом получили применение в составе как агрегатов эксцентрикового, так и инерционного типа, в то время как короб, установленный в горизонтальной плоскости, монтируется только в агрегатах эксцентрикового класса. Наибольшее распространение получили агрегаты именно с наклонным типом конструкции короба, в частности это относится к моделям ГГТ, ГГС-42.

Принцип работы оборудования

Принцип работы вибрационного грохота сводится к измельчению материала, после чего осуществляется его просеивание. Выполняются операции с соответствующими колебаниями, интенсивность которых варьируется в зависимости от установленных параметров мощности. Благодаря установленным в конструкции решеткам можно обеспечивать достаточно эффективное просеивание материала, до необходимого значения фракции.

Стоит отметить, сегодня существует и ряд перспективных конструкций, к числу которых относятся модели с резонансным типом грохота. К достоинствам данного класса оборудования можно отнести сравнительно небольшую мощность привода устройства. Помимо этого, уравновешенность массы конструкции позволит легко и качественно гарантировать великолепный результат просеивания за счет наличия большой площади рабочей поверхности. Предусмотрена также инновационная система управления работой оборудования, благодаря чему достигается легкость настроек производительности агрегата, ряда прочих параметров.

Перспективной конструкцией являются резонансные вибрационные грохота, которые требуют меньшей мощности привода; кроме того, уравновешенность масс этих конструкций позволяет создавать грохоты с большими просеивающими поверхностями.

Особенности эксплуатации оборудования

Широкое применение нашло оборудование при необходимости обработки различных товарных фракций, руд, угля, добываемого в шахтах, на выработке, различных строительных материалов. Может использоваться установка в составе оборудования для промежуточной установки, особенно при необходимости эксплуатации при тяжелых условиях работы, прочих операциях. В данном случае широкое применение получили наклонные типы конструкции. Вибрационный грохот с установленным горизонтальным типом короба нашел применение в составе передвижных установок, где может запросто выполнять различные операции максимально качественно, оперативно.

Преимущества использования агрегатов

К преимуществам можно отнести передачу колебаний непосредственно от вибраторов к ситам для последующего просеивания. При этом сам корпус вибрационного грохота выполняется неподвижным, что еще более усиливает эффект просеивания, гарантируя качественное выполнение всех операций, установленных пользователем. На сите обеспечивается своеобразное «кипение» материала, посредством чего гарантируется скорость просеивания материала при работе. Отличается конструкция высокой надежностью и качеством, что гарантирует длительный срок эксплуатации конструкции при минимальных затратах на обслуживание агрегата.