Приветствуем!

Добро пожаловать в мир современных станков для гибки и обработки проволоки!

ООО “Алексмаш” является представительством компаний Nicemach (Ю. Корея) и Ultimation (Англия). За нашими плечами большой опыт внедрения станков для гибки проволоки, множество реализованных технических заданий и решений. Мы предоставляем полный комплекс услуг: квалифицированную проработку технического задания, помощь в подборе оборудования и инструмента, его внедрение, гарантийное и послегарантийное техническое обслуживание поставляемого оборудования.

Сервис. Хороший сервис – это не улыбки персонала и капучино, поданный за стол переговоров. Это умение дать заказчику именно то, в чем он нуждается, на любом этапе обслуживания станка – как в гарантийный период, так и в послегарантийный. Это – то, что мы умеем делать лучше других. У нас человеческий подход к пожеланиям каждого заказчика, и наши клиенты становятся нашими друзьями!

Последние новости

Станок для гибки проволоки, с ЧПУ

Терминология станков для гибки проволоки

Нам будет очень приятно, если сайт окажется для Вас удобным и полезным инструментом, который позволит найти ответы на вопросы в области станков для гибки проволоки, а также автоматизированных комплексов для получения готовых проволочных изделий, с предварительной обработкой торцев заготовки, сваркой и т.д. Хотя эта тема достаточно сложная, мы постарались объяснить сложные вещи простым, доступным языком. Для начала, предлагаем ознакомиться с понятиями, которые широко используются в области гибки проволоки. Обращаем Ваше внимание, что здесь мы рассматриваем классическую гибку проволоки общего назначения (мы не рассматриваем пружинонавивочные станки и подобное оборудование, мультиформеры и мультислайдовые станки, а также станки для гибки арматуры). Наша задача – разобраться с возможностями универсальных станков, в которых проволока подается либо из бухты, либо она уже нарезана в размер, и подается в проволокогибочный станок в виде прутков. Мы ограничились 8 терминами, которые считаем самыми важными в проволокогибочной тематике. После изучения терминов, рекомендуем зайти в раздел Продукция и посмотреть на ассортимент, подробное описание и технические характеристики каждого станка для гибки проволоки, а также – в раздел Вопрос-ответ, где мы даем ответы на самые актуальные и часто-встречаемые вопросы. Ну и конечно, мы будем всегда рады Вашему звонку и вопросам любой степени сложности!

1. Гибка проволоки из бухты. Что это такое?

Гибка проволоки из бухты – самый экономичный, производительный и эффективный вариант гибки. Процесс выглядит следующим образом: бухта проволоки устанавливается на размотчик, далее с размотчика подается в правильный блок станка. Проходя через правильный блок (как правило – роликовый, двухплоскостной), проволока деформируется и на выходе становится прямой. Далее проволока поступает на гибочно-отрезной узел, где производится гибка и отрезка по ЧПУ программе. В отличие от станков для гибки проволоки из прутка, здесь любая корректировка изделия (включая изменение длины развертки) делается моментально, в ЧПУ. Также, в данных станках есть возможность производить гибку проволоки как обкаткой, так и проталкиванием.

2. Гибка проволоки из мерного прутка.

Гибка проволоки из прутка имеет как преимущества, так и недостатки, по отношению к работе с бухтой. К примеру, на некоторых изделиях требуется обработка обоих торцев заготовки (снятие фасок, накатка / нарезка резьбы, высадка, штамповка), и по ряду причин, иногда эту обработку проще (быстрее / технологичнее) делать до процесса гибки. В таком случае, станок для гибки проволоки из прутка – самый оптимальный вариант, так как в станок будет поступать уже обработанный пруток. Однако дополнительно потребуется правильно-отрезной станок, который бы обеспечивал заготовками проволокогиб. Безусловно, станки для гибки проволоки из прутка – дешевле аналогичных станков для работы с бухтой, так как не требуется размотчик и правильный блок, но он значительно проигрывает в производительности.

3. Гибка проволоки обкаткой.

Классическим примером гибки проволоки является гибка обкаткой. Упрощенно, гибочная оснастка представляет собой внутренний палец (инструмент с заданным радиусом), и внешний ролик. При гибке, ролик обкатывает проволоку вокруг гибочного инструмента, отсюда и возник термин “гибка обкаткой”. Проволока гнется с тем радиусом, который имеет гибочный инструмент, однако угол гибки задается в программе ЧПУ станка. Обычно, гибка обкаткой применяется при небольших радиусах гибки, например R = 1 Дп (диаметр проволоки). Гибочный инструмент может иметь несколько радиусов гибки.

4. Гибка проволоки проталкиванием.

На некоторых проволочных изделиях есть сложные геометрические элементы – большие радиусы, дуги с переменным радиусом, спирали и т.д. Обкаткой это делать неэффективно, и во многих случаях – невозможно. Единственный вариант – делать эти элементы методом проталкивания. Принцип проталкивания похож на работу 3-х валковых профилегибочных станков или пружинонавивочных станков. Проволока подается вперед, при этом обкатывающий ролик задает степень деформации на гибочном инструменте, в результате чего получается тот или иной радиус, либо плавный переход из радиуса в радиус. В отличие от гибки обкаткой, проталкивающая оснастка – более универсальная, и не зависит от радиуса гибки, но обычно расчитана на гибку с радиусом не менее 5Дп.

5. Правка проволоки (рихтовочный узел).

Существуют различные способы правки проволоки, разматываемой из бухты. Но наиболее распространенными являются две технологии: правка вращающейся правильной рамкой (пример использования данной технологии – классические правильно-отрезные станки), и правка двухплоскостным правильным блоком (пример использования – оборудование для гибки проволоки и пружинонавивочные станки). Следует признать, что двухплоскостные блоки правят не так идеально, как вращающийся правильный блок, однако в отличие от последних, не происходит скручивание проволоки при правке. Да и в универсальный станок для гибки проволоки достаточно сложно встроить вращающийся правильный блок, так как тот требует постоянную скорость подачи (размотки), тогда как проволокогиб работает в “рваном” ритме, то есть быстрая подача, остановка, гибка, отвод назад перед резкой и т.д., что для вращающегося правильного блока – недопустимо. Однако некоторые производители станков все-же представляют модификации правильного блока, способного на классическом станке для гибки проволоки иметь вращающийся правильный блок.

6. Станок для гибки проволоки, с одной гибочной консолью.

Одноконсольный станок для гибки проволоки является самым универсальным и практичным решением для большинства задач. Проволочное изделие гнется последовательно, от первого гиба до последнего, после чего происходит отрезка и начинается гибка следующего изделия. Как правило, такая технология позволяет изготавливать относительно несложные элементы из проволоки с относительно небольшой длиной развертки (к примеру, длиной развертки – до 1 метра). Следует иметь в виду, что максимальную производительность, одноконсольный станок обеспечивает на относительно небольших проволочных изделиях, так как по мере увеличения длины развертки, приходится значительно снижать скорость работы станка из-за появления вибраций заготовки, что сказывается и на точности (повторяемости) готовых изделий.

7. Станок для гибки проволоки, с двумя гибочными консолями.

В отличие от станков с одной гибочной консолью, где отрезка проволоки происходит после завершения гибочной операции, двухконсольные станки отрезают проволоку в размер до начала гибки. Далее рука-манипулятор переносит отрезанный пруток в рабочую зону, и две гибочные головки, в соответствии с ЧПУ программой, начинают производить гибку прутка одновременно с обоих концов, постепенно перемещаясь к центру, где заготовка зажата цангой с функцией осевого вращения. Двухконсольные станки обычно применяются в следующих случаях: 1. – при гибке проволочных изделий с относительно большой длиной развертки (например, более 1 метра); 2. – при необходимости иметь «закрытые» гибы (более 180 градусов) на обоих концах изделия, что сложно получить на одноконсольном оборудовании для гибки проволоки; 3. – при изготовлении проволочных изделий со сложным геометрическим контуром, либо множеством изгибов (например, более 15), что приводит к резкому снижению скорости и повторяемости изделий на одноконсольных станках.

8. Станки для плоской (2D) и пространственной (3D) гибки проволоки.

Большинство универсальных станков с ЧПУ для гибки проволоки позволяют гнуть как плоские изделия, так и пространственные (трехмерные). Трехмерность на таких станках обеспечивается поворотом гибочной консоли. Безусловно, большинство пространственных деталей из проволоки изготавливаются на подобном оборудовании. Однако при необходимости обеспечить более высокую производительность, некоторые заказчики предпочитают изготавливать проволочные изделия на 2D станке. Во-первых станок для 2D гибки – дешевле 3D станка, так как конструкция оборудования значительно упрощается. Во-вторых производительность можно в несколько раз увеличить за счет гибки плоских деталей на 2D станке, с последующей подгибкой на прессах. Зачем? Экономится машинное время. При этом, многие станки для 2D гибки проволоки оснащаются относительно недорогим сварочным блоком, позволяющим в автоматическом режиме сваривать получаемый замкнутый контур (к примеру – рамки) встык. Такие изделия (плоские, но со сваренными торцами) проще подгибать на прессе, и в сравнении с пространственными изделиями на 3D гибочном станке, которым тоже требуется стыковая сварка торцев (то есть в любом случае – вторичная операция), точность и повторяемость плоских сваренных изделий с подгибкой на прессе – на порядок выше.

Другие веб-сайты компании АЛЕКСМАШ.

Трубогибочные станки и оборудование для обработки труб | www.tubebender.ru

Веб-сайт о современных трубогибочных станках с ЧПУ. Несмотря на кажущуюся простоту гибки труб, в этой области множество нюансов, которые необходимо понимать и учитывать при подборе правильного оборудования и инструмента. Основная номенклатура :

Комбинированные пресс-ножницы. Гидравлические гибочные и дыропробивные пресса | www.ironworker.ru

Веб-сайт о современных комбинированных пресс-ножницах и гибочных прессах. Комбинированные пресс-ножницы – незаменимые в любом производстве станки, сочетают в себе три основные функции: рубка сортамента (лист, пруток, уголок, прокат, квадрат, швеллер и т.д.), пробивка отверстий (в листе, уголке, швеллере и т.д.) и вырубка пазов. Основная номенклатура оборудования :

Что используют для гибки проволоки? Как смастерить станок своими руками!

Из проволоки могут быть изготовлены предметы различной конфигурации и назначения. Во время работы важно правильно согнуть материал, поэтому при диаметре металлической нити более 1 мм желательно использовать специальные приспособления.

Об основных видах этого типа инструментов, а также о том, как изготовить станок для гибки проволоки своими руками будет рассказано в этой статье.

Основные способы гибки

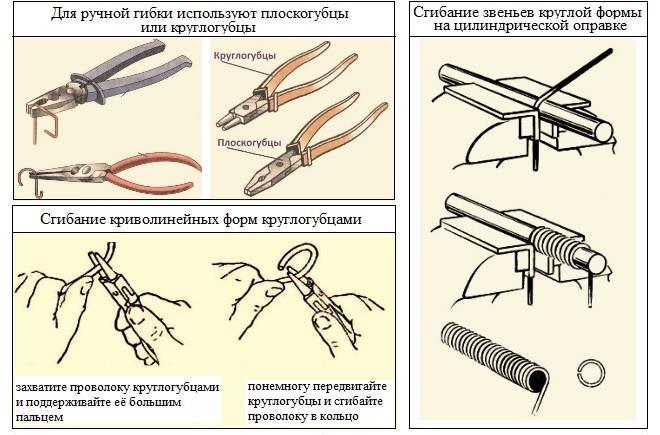

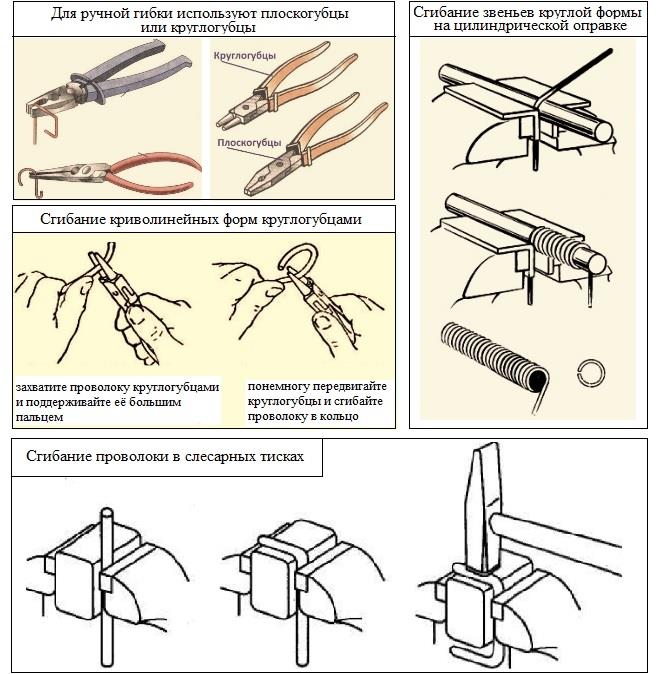

Если необходимо выполнить небольшой объём работ, то для гибки проволоки используются ручные приспособления. Для изгибания материала из мягких металлов или когда диаметр проволоки не превышает 3 мм, применяются плоскогубцы или круглогубцы. Эти инструменты позволяют надёжно зажать часть изделия в одном инструменте, а с помощью другого произвести изгиб проволоки на нужный угол.

Таким образом можно согнуть материал и при помощью столярных тисков. В этом случае проволока фиксируется в вертикальном положении, а изменение направления также осуществляется с помощью плоскогубцев или любого другого зажимающего устройства или механизма.

Если необходимо выполнить изгиб округлой формы, то для этой цели применяют любой подходящих по диаметру прут, который также зажимается в тисках. Округлый изгиб потребуется изготовить при самостоятельном изготовлении пружин из упругой проволоки.

Для этого достаточно зажать прут или трубу подходящего диаметра в тисках, зафиксировать с одной стороны конец проволоки, и пассатижами осуществить накрутку проволоки на необходимое количество витков.

Если проволоку приходится изгибать слишком часто, то наиболее правильным решением будет приобретение специальных приспособлений или станков.

Инструменты для изгибания этого материала представляют собой конструкцию, в которой зажим проволоки и её изгиб осуществляется за счёт мускульной силы человека. В станках, как правило, используется электрические приводы, а для изготовления сложных изделий такие машины оснащаются электронным управлением.

Правила при работе

Гибка проволоки не является сложным процессом, но для эффективной работы с этим материалом необходимо придерживаться следующих правил:

- Для работы необходимо использовать перчатки из плотной ткани.

- Применять только исправные инструменты и автоматические машины.

- Если для выполнения этой операции применяются тиски, то прежде чем приступить к процессу, необходимо убедиться в надёжной фиксации заготовки.

- Перед выполнением изгиба следует выровнять заготовку.

Выполнение этих рекомендаций позволит не допустить брака и получения ранений в случае резкого высвобождения материала из удерживающего устройства. Также следует позаботиться об исправности проводки и правильном заземлении, при использовании станков работающих на электричестве.

Использование оборудования

Если объём работ достаточно велик, то выполнить большое количество операций позволит оборудование, оснащённое электрическим мотором. Применение станков значительно увеличит производительность труда, но на начальном этапе потребуется приложить некоторые усилия для изучения процесса работы проволокогибочной машины.

Наиболее экономным станком для гибки проволоки, считается бухтовое оборудование, в котором подача материала осуществляется из объёмных мотков.

Процесс гибки проволоки на таком оборудовании осуществляется следующем порядке:

- Проволока из бухты подаётся на роликовый механизм, который осуществляет выравнивание материала.

- Выровненная проволока поступает на гибочный механизм.

- На следующем этапа происходит изгиб и отделение проволочного изделий.

- После отрезания готового изделия процесс повторяется.

Чтобы сделать работу по изгибу проволоки максимально комфортной применяют станки с ЧПУ.

Несмотря на значительную стоимость такого оборудования, окупаемость вложений в бизнес производится в течение нескольких месяцев. Оснащённые микропроцессором станки позволяют не только полностью автоматизировать процесс, но и производить сварочные работы изогнутых изделий.

Приспособление своими руками

Если приспособление для гибки проволоки будет использоваться только для домашней работы, то можно изготовить ручной станок самостоятельно. Оборудование сделанное собственными руками не будет отличаться высокой производительностью, но для выполнения ежедневных операций в небольшом объёме такого изделия будет вполне достаточно.

Для самодельного станка потребуется приготовить следующие материалы:

- Листовая сталь 4 мм.

- Стальной прут 20 мм.

- Профильная труба 20*20 мм и 30*30 мм.

- Две гайки 12 мм.

- Стальная труба ¾.

- Болт 12 * 70 мм.

- Втулка с реактивной тяги автомобиля Ваз 2106.

Также для выполнения этой работы потребуется подготовить инструменты:

Изготавливается приспособление для гибки проволоки своими руками в такой последовательности:

- Из стального листа болгаркой вырезается прямоугольник размером 150*80 мм.

- Отступив от стороны меньшей длины примерно 30 мм, ровно посередине необходимо сделать отверстие диаметром 20 мм.

- От металлического прутка отрезать кусок длиной 45 мм.

- Установить отрезок прутка в сделанное ранее отверстие и приварить его с обратной стороны.

- Вырезать из металлического листа прямоугольник 70*30 мм.

- Сделать в пластине 70*30 мм два отверстия диаметром 16 мм. Отверстия должны быть равноудалены от краёв пластины, а расстояние между ними должно быть равно 20 мм.

- Приварить к пластине 70*30 мм гайки М12 таким образом, чтобы они совместились со сделанными ранее отверстиями. Для того чтобы идеально центрировать гайки перед сваркой их рекомендуется наживать на болт, который следует продеть в отверстие.

- От стальной трубы ¾ отрезать кусок длиной 45 мм.

- К получившемуся цилиндру из металлической трубы приварить пластину 70*30 мм, таким образом, чтобы отверстие трубы находилось в одном ряду с ранее просверленными отверстиями 16 мм. При выполнении этой работы пластину следует разместить ровно посередине высоты стального цилиндра.

- Отрезать от профильной трубы 30*30 мм кусок длиной 400 мм.

- Приварить отрезок профильной трубы к стальной пластине 70*30 мм. Соединение металла осуществляется со стороны противоположной приваренному цилиндру. Таким образом получится рычаг с цилиндром и 2 отверстиями на конце.

- От профильной трубы 20*20 мм отрезается кусок длиной 100 мм.

- Отрезок профильной трубы приваривается к краю пластины 150*80 мм. Расположить этот элемент необходимо от одного из углов до уровня приваренного ранее металлического прутка.

- Из металлического листа вырезать пластину 70*40 мм. Эта деталь будет предназначена для упора заготовки, поэтому её необходимо также приварить к отрезку профильной трубы.

- Втулка от реактивной тяги надевается на болт 12 мм, который затем следует ввернуть в приваренную к рычагу гайку.

- Рычаг с втулкой одевается цилиндром на приваренный к станине отрезок металлического прута.

- Для надёжной фиксации станка во время работы, рекомендуется закрепить станину на ровной горизонтальной поверхности с помощью резьбовых соединений или сварки.

Изготовление станка можно считать завершённым.

Гибка проволоки осуществляется следующим образом:

- Заготовка кладётся на боковую площадку таким образом, чтобы передняя часть была введена в промежуток между центральным цилиндром и закреплённой на рычаге втулкой.

- Рычаг поворачивается на необходимый угол.

- Заготовка снимается со станка, обрезается и используется по назначению.

Если самодельный станок был сделан из качественных материалов, а сварочные швы выполнены на профессиональном уровне, то устройство можно использовать не только для обработки проволоки. В этом случае возможно применить изделие для гибки трубы, в том числе профильной, диаметром до 10 мм.

Полезное видео

Посмотрите видео, где человек показывает, как собрать несложную конструкцию арматурогиба для сгибания прутков и квадрата:

На втором видео обзор механизма для гибки проволоки и завивки крючков:

Заключение

Что используют для гибки проволоки подробно рассказано в статье. Для работы с этим материалом можно использовать как простые инструменты, так и сложные установки позволяющие выполнять большое количество операций в минуту.

При ограниченном бюджете можно самостоятельно изготовить механическое устройство, которое не будет уступать по качеству заводским изделиям.

Гибка проволоки: вручную и на проволокогибочных станках

Гибка проволоки, выполняемая как вручную, так и при помощи различных инструментов и специального оборудования, позволяет придавать изделиям из данного материала различную конфигурацию. В процессе гибки внутренний слой проволоки подвергается сжатию, а наружный – растяжению. Станки для гибки проволоки, которые сегодня представлены в большом разнообразии моделей, пользуются большой популярностью, так как гнутые проволочные изделия активно применяются для решения различных производственных и бытовых задач.

Простейшее приспособление для сгиба проволоки

Чтобы без особых проблем выполнять гибочные операции в домашних условиях, лучше всего выбирать проволоку, изготовленную из мягких материалов. Осуществлять несложную гибку более жесткой проволоки, если в этом есть необходимость, можно при помощи обычных слесарных инструментов:

- плоскогубцев (при помощи такого инструмента, который есть у каждого домашнего мастера, можно сформировать несложный изгиб проволоки, а также надежно зафиксировать ее отрезок для выполнения его дальнейшей обработки);

- пассатижей (используя этот инструмент, являющийся одной из разновидностей плоскогубцев, можно выполнять гибку различной степени сложности);

- кусачек, или острогубцев (применяя такой инструмент, проволоку можно нарезать на отрезки требуемой длины).

Простые приемы ручной гибки проволоки

Если из проволоки, используя метод гибки, необходимо изготовить изделие сложной конфигурации, лучше предварительно нарисовать его на бумаге и периодически сверяться с эскизом. Для формирования простейших фигур такой эскиз можно не использовать. Например, если необходимо создать гнутое изделие прямоугольной формы, сделать это можно следующим образом:

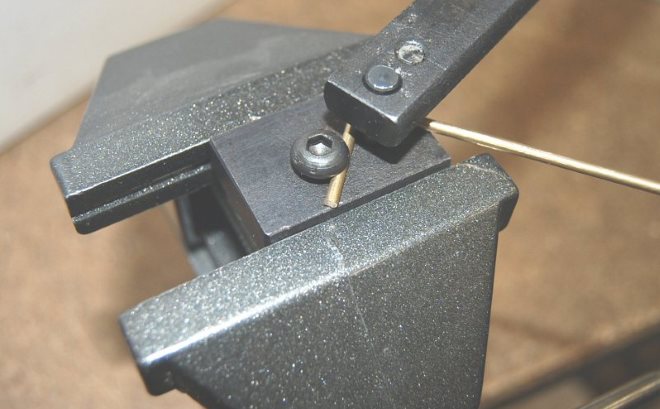

- Проволоку в месте ее будущего изгиба зажимают в слесарных тисках.

- Верхнюю (не зажатую) часть проволоки гнут при помощи обычных плоскогубцев или молотка.

В результате такой несложной процедуры на поверхности проволоки формируется изгиб под прямым углом.

Для изготовления большого количества однотипных деталей из проволоки используют шаблоны и самодельные приспособления

Правила ручной гибки

Если вы собираетесь вручную согнуть проволоку, вы должны придерживаться ряда рекомендаций, которые позволят вам выполнить такую процедуру без вреда для собственного здоровья.

- Осуществлять все процедуры по гибке следует только в перчатках, изготовленных из плотной ткани.

- Проволоку, которая подвергается гибке, необходимо закреплять в тисках максимально надежно, чтобы она не выскочила в процессе работы.

- Все инструменты и оборудование, которое вы собираетесь использовать для работы, должны быть исправными и качественно выполнять возложенные на них функции.

- Тяжелые инструменты и приспособления, которые вы применяете при гибке, не следует размещать на краю рабочего стола, чтобы случайно не задеть их и не уронить себе на ноги.

- Проводя все манипуляции с инструментом для гибки проволоки одной рукой, вторую следует держать как можно дальше от места будущего сгиба. Плоскогубцы и любой другой инструмент могут сорваться и поранить близко расположенную к месту выполнения гибки руку.

Выполнять гибку проволоки, используя для этого подручные средства, можно только в небольших объемах, так как такая процедура отличается достаточно высокой трудоемкостью. Кроме того, использовать эту операцию можно лишь для создания изделий простейшей конфигурации.

Изготавливать в больших объемах различные изделия, в том числе отличающиеся сложной формой, позволяет специализированный станок для гибки проволоки.

Работа с проволокогибочным станком

Для изготовления из проволоки большого количества гнутых изделий могут использоваться различные методики, для реализации каждой из которых применяется специальное оборудование. Наиболее распространенным и экономичным является бухтовый способ гибки.

Выполнение гибки по данной технологии происходит в несколько этапов.

- Проволока, которая намотана на бухты, подается на роликовый двухплоскостной станок, выполняющий ее выравнивание.

- После выравнивания проволока подается на проволокогибочный станок, на котором и формируется изделие требуемой конфигурации.

- Сформированное изделие отрезается, и весь цикл гибки повторяется заново.

Использование данной технологии позволяет полностью автоматизировать процесс гибки и тем самым добиться его высокой производительности.

Бюджетный станок для сгибания проволоки

Проволокогибочный станок может выглядеть и как неподвижный шаблон, вокруг которого проволока обкатывается при помощи подвижных прижимных роликов. Используя такие приспособления, на поверхности проволоки можно формировать изгибы даже самого минимального радиуса, величина которого сопоставима с наружным диаметром обрабатываемого изделия. При этом конфигурация формируемого на таком станке изделия может быть достаточно сложной.

Переставные упоры и изменяемые рычаги этого шаблона позволяют создавать множество комбинаций изгибов проволочных изделий

Проволокогибочный станок может работать и по принципу проталкивания обрабатываемого изделия через систему валиков. Конец проволоки при использовании такого оборудования соединяется со специальным проводом, который и протягивает изделие через рабочие органы станка. Проволокогибочный станок данного типа за счет особенностей своей конструкции позволяет изготавливать изделия, отличающиеся даже очень сложной формой.

При выравнивании проволоки также используется проволокогибочный станок, который в данном случае применяется для рихтовки. В качестве рабочих органов такого оборудования могут выступать правильные рамки или двухплоскостные правильные блоки. При этом более высокой эффективностью отличаются вращающиеся правильные рамки, именно поэтому их применяют в тех случаях, когда выравнивание поверхности проволоки необходимо выполнить максимально плавно и качественно.

Типы профессионального оборудования

Наиболее простым типом профессионального оборудования, на котором выполняют гибку проволоки, являются станки с одной консолью. Между тем на таких устройствах можно производить лишь изделия простой геометрической формы, длина развертки которых не превышает 1000 мм.

Более сложные изделия с длиной развертки свыше 1000 мм позволяет создавать двухконсольное оборудование, на котором деформация заготовки осуществляется одновременно с двух концов. На таком станке можно изготавливать изделия со множеством сложных изгибов.

Самые сложные изделия из проволоки позволяют создавать 3D-станки, на которых гибка может выполняться одновременно в трех измерениях. Такими уникальными функциями станки данной категории наделяет поворотная гибочная консоль, всеми перемещениями которой управляет электронная автоматизированная система. Несмотря на все преимущества обработки на таком оборудовании, стоит она достаточно дорого, поэтому используют эти станки в исключительных случаях.

Станок для гибки проволоки.

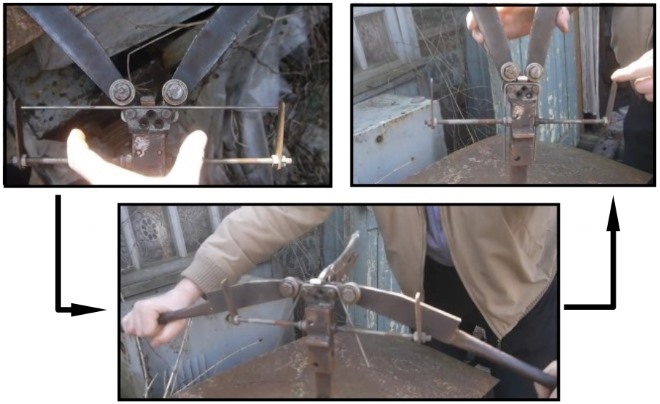

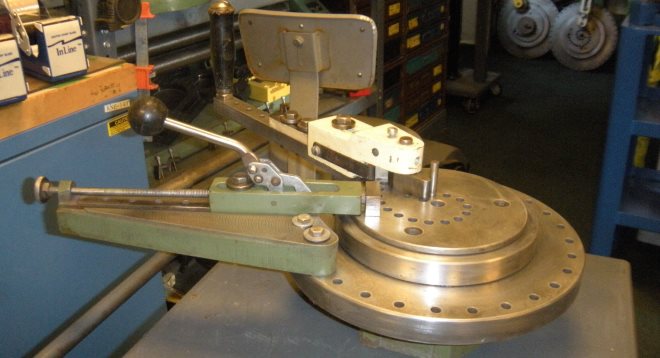

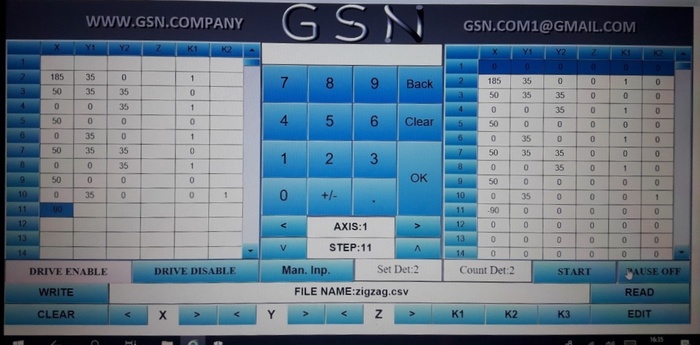

Скооперировался с товарищем из Донецка. Делаем совместно станки для гибки проволоки (он механику, а я мозги). Делали станки для конкретных деталей, но была мысль сделать станок, программируемый оператором. Т.е. программу в станок не я забиваю (фиксированную), а оператор через какой-то интерфейс забивает шаги для станка (типа G кодов для ЧПУ). Ииии. Вот оно! Свершилось!

Вот обкатываем механику и софт. Самое вкусное в этом станке, что прогу для деталей станок запоминает сам. Жмём кнопку автообучение (автоматический ввод данных), двигаем кнопками механизмы в нужное положение и позиции станок записывает в ячейки сам. Потом нажали запись и таблица сохранилась на SD карту.

Вот. Я рад, как слон! У нас получилось!

![]()

Найдены возможные дубликаты

А могёте взять сплайн из автокада и по нему загнуть?

И, если не секрет, а какой ценник на такую машинку?

И еще вопросец, а гибы в одной плоскости?

У немцев уже 20 лет выпускаются станки такие, из САПР любую загогулину выгнет и не только из проволоки, но и из арматуры. Правда ценник на немецкий охуенно дорогой. Если у ребят будет намного дешевле немцев, то тогда может конкуренцию не плохую составить.

Выпускаются они много кем. У китайцев, например, сильно дешевле. У сименса с сервисом и поддержкой все хорошо. С софтом у многих поудобнее.

Надеюсь автор и его компаньон разовьются до уверенной конкуренции.

“У сименса с сервисом и поддержкой все хорошо” насмешил. Вместо хорошо пиши дорого

И дорого тоже. Разве одно другому противоречит? 😉

а хорошо всегда дорого) (С) работник саппорта

К сожалению программирование только с панели оператора. Можно ещё забить программу пошагово в Excel и сохранить в CSV файл.

Все равно круто. Мне кажется со временем разложите сплайн с цсв 🙂

Скорее, нужно к автокаду (или Fusion уже?) дописать плагин, который по линии сплайна (или по осевой линии трёхмерного тела?) сгенерирует команды для станка, по сути, CAM-процессор

Думается вам поможет скрипт на lisp (в автокаде есть скриптовый язык) создающий csv file.

Дугу тоже можно сделать на этом станке. Есть два способа: отрезками и проталкиванием. Отрезками, ну, я думаю, тут понятно. Проталкивание – это когда вороток ставится на пути следования проволоки по касательной. Проволока при проталкивании упирается в вороток,ну и гнется по дуге.

чем то напомнило станки, которые гнут пружинки, интересно, а как они программируются?

Вы молодцы! Охренеть самим такое сделать!

Времени на втягивание/возврат уходит много из-за того, что данная процедура происходит по таймеру. После установки датчиков на пневмоцилиндр это все будет намного быстрее.

Респект! Мы тоже продаем производим проволокогибы, правда на Тайване )), но только 3D. Работают они конечно побыстрее, но ценник за них просят тоже нехилый.

А вот с 2D проволокогибами затык. Иногда просят для простых задач, но нет таких. Буду иметь тебя ввиду).

Если правила позволяют, оставлю ссылку на 3D решение:

https://youtu.be/vZiwlb-4dwc

https://youtu.be/NW2qRB855jY

Тоже обратил внимание на это. Почему бы не поставить гнущий штифт с двух сторон?

Тогда головка совершала бы качательные движения вверх-вниз без перерыва в режиме дрочения нон-стоп.

А если нужно сделать загиб больше, чем на 90 градусов и вернуться обратно в ноль?

Тогда уж штифт делать втягивающимися временно. Например, через электромагнит.

Чтобы по умолчанию выступали, а при необходимости “исчезали”

Респект и уважуха, если и правда ВСЁ сами)

Не все. Шкаф управления собрали сами, но в шкафу стоят два сервопривода и плк schneider-electric. А вот механика и программа – это 100% наше.

Да тут больше восхищение механикой))) Хоть я и “чуть-чуть, но в автоматике”)

Ага, механика очень аккуратно выглядит, нисколько не похоже на первый образец

Такие станки уже давно существуют. Причем, даже лучше: головка поворотная, поэтому гнуть можно в разных плоскостях. В чем преимущество вашего?

Этот станок заказчик попросил сделать только в одной плоскости. Сейчас делаем и с поворотной головой. А преимущества нашего. Ну, первое – это цена. Второе – это то, что запрограммировать станок для изготовления детали может и дядя Вася, держа в руках шаблон готовой детали.

а в третьих если плотно дунуть, можно нехило позалипать)

Там на фото справа вверху видно почту.

Сайт с телефона работает криво. Самсунг, Chrome. При нажатии на “меню” – выпадает и сразу гаснет список.

Насколько мне известно, есть два способа программирования:

1. СNC (ЧПУ), когда вводятся координаты и действия (иногда еще называют G-M программирование).

2. Оператор вручную подводит машину к нужной точке и потом эту точку машина запоминает (так программируются, например, большинство роботов).

Ваш способ – номер два. Каким образом думаете вносить небольшие коррективы? Твердость и диаметр проволоки могут немного изменятся, поэтому нужно при замене ролика (а иногда и в процессе) вносить коррективы.

Станок для гибки проволоки

Современная промышленность часто ставит задачи по изготовлению различных деталей из проволоки и арматуры. Зачастую эти детали имеют сложную форму, изготавливаются из различных материалов, а сами требуются в большом количестве. Для специфических производств, в секторе малого бизнеса часто развито полукустарное производство, когда используется чисто ручной станок. На таких производствах невозможно добиться одновременного разнообразия и качества продукции и в следствии невозможность добиться больших объёмов продукции.

Для решения всех этих вопросов на данный момент применяются специальные станки для обработки проволоки. На рынке они представлены только от стран США, Италии, Франции и Южной Кореи, но они крайне не дёшевы, по причине своей универсальности и следовательно сложности. Все эти факторы в выбранной области промышленности создаёт, так сказать, ценовой буфер. Средние и малые организации, буквально, не могут позволить себе приобретение дорогостоящего станка, а станков проще и дешевле, которые могли бы отлично удовлетворить требования их производства, просто нет. Со стороны отечественного производителя нет каких-либо конкретных организаций, которые бы занимались разработкой и производством подобных станков. Видимо по этой причине, практически отсутствует теоретическая и практическая информация по этой теме как в научных и инженерных журналах, так и в отдельности в интернете. Единственными случаями упоминания данного вопроса на русском языке являются сайты компаний-дистрибьюторов занимающихся продажей станков, поставляющихся из вышеупомянутых стран. Таким образом, данная работа в области автоматического производства изделий из проволоки становится, в каком-то смысле, первопроходцем на территории России.

Главной целью работы является структурирование всех главных вопросов, возникающих при разработке станка для гибки проволоки, а так же предоставление адекватных решений, позволяющих достигнуть приемлемого результата. В выполняемые задачи были включены выбор элементной базы системы управления, рассмотрение теоретических материалов гибки металлов, связанных с областью обработки материалов и производства изделий, разработка действующей системы управления, основываясь на выводах предыдущих задач.

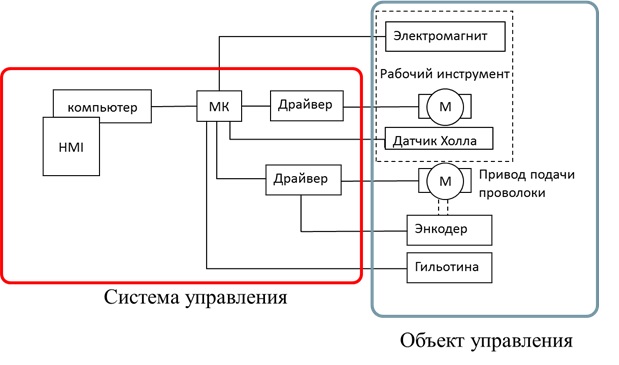

Станок для гибки проволоки представляет собой дифференцированную электромеханическую систему. Центральной частью системы, несомненно, является электропривод инструмента выполняющий функции гибки проволоки с датчиком нулевой точки. Следующим по важности идёт электропривод подачи проволоки в инструмент с установленным на нём энкодером. За этим следует механизмы подъёма и опускания подвижной части инструмента гибки.

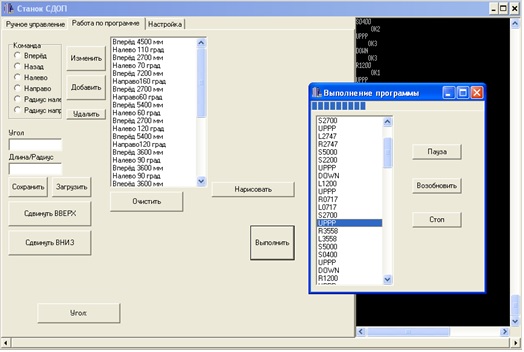

На рис. 1 представлена функциональная схемы станка для обработки проволоки. В функциональную схему входят компьютер, с подключенной панелью оператора (HMI), приводы инструмента, привод подачи проволоки, устройство управления гильотиной, датчики положения, драйверы приводов, микроконтроллер (МК).

Рис. 1. Функциональная схема станка

Компьютер и панель оператора являют собой человеко-машинный интерфейс. Они связаны с микроконтроллером через COM-порт и служат для подачи команд управления станком, понятных человеку.

Микроконтроллер является центральной частью системы управления. В его функции входит принятие команд от человеко-машинного интерфейса и преобразование их в сигналы управления всей системой. Так же он служит для принятия данных от датчиков положения проволоки и рабочего инструмента. Для нашей системы был выбран микроконтроллер фирмы Atmel ATMega168.

В роли человеко-машинного интерфейса выступает программа, написанная на языке программирования C++ в среде разработки C++ Builder 6. Программа выполняет сразу несколько задач. Во-первых сама связь человека и станка. Программа позволяет записывать листы команд и переводит их в необходимый вид и порядок, для изготовления какой-либо детали.

· Составлять листы команд

· Помимо простых загибов, присутствует возможность исполнения окружностей

· Рисовать деталь по уже имеющимся листам команд (для визуальной проверки)

· Редактировать листы команд (Изменять значения, перемещать и удалять команды)

· Управление станком в полностью ручном режиме

· Настройка автоматического управления, путём описания геометрических параметров инструмента (возможность использования различных инструментов).

· Настройка параметров под разную ширину и материал проволоки.

· Импорт из универсального формата CAD .dfx в лист команд.

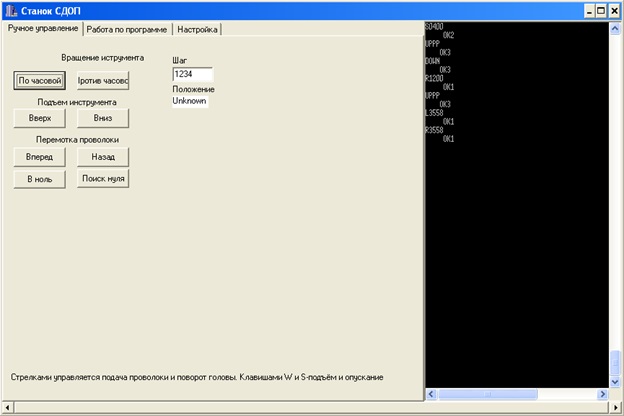

Программа представляет собой три вкладки. На всех трёх вкладках справа присутствует поле, в котором отображаются все сообщения между компьютером и микроконтроллером.

Первая это вкладка ручного управления. На ней человек-оператор может вручную управлять приводами станка при помощи кнопок на интерфейсе. Кнопки вперёд/назад управляют подачей проволоки вперёд и назад соответственно. Кнопки по часовой/против часовой аналогично управляют головой инструмента. В поле «Шаг» указывается количество шагов, которое сообщается микроконтроллеру. Кнопками вверх/вниз оператор управляет подъёмом и опусканием головы. Кнопка «поиск нуля» подаёт команду FIND на микроконтроллер и выставляет счётчик шагов в ноль. Отрицательное число означает, что голова была повёрнута против часовой стрелки относительно «нуля», положительное – по часовой. Кнопка «В ноль» возвращает положение инструмента в нулевое положение. В работе этой процедуры не участвует команда FIND, то есть предполагается, что настройка положения инструмента уже была проведена до этого. По сути эта вкладка служит для различных экспериментов и предназначена для разработчиков.

Рис. 2 Интерфейс программы, вкладка «Ручное управление».

Во второй вкладке «Работа по программе», осуществляется штатный режим работы станка. Составления листа-алгоритма, описывающего какую-либо деталь, осуществляется выбором вида команды, вписыванием в поле «Длина/Радиус» или «Угол» (в соответствии вида команды) и нажатием кнопки «Добавить». Кнопка «Изменить» позволяет корректировать уже введённые команды. Кнопка «Удалить» удаляет выбранную команду. Кнопка «Очистить» удаляет все команды. Кнопки «Сдвинуть ВВЕРХ»/«Сдвинуть ВНИЗ» перемещает команды внутри листа. Кнопками «Сохранить»/«Загрузить» осуществляется работа с файлами-листами. Кнопка «Нарисовать» запускает новое окно, в котором по заданной программе будет нарисована деталь. Кнопкой «Выполнить» запускается окно «Выполнение программы», в котором отображается уже обработанный лист команд понятных для микроконтроллера. Программа в этом окне запускается автоматически. В процессе выполнения программы маркер перемещается от команде к команде сверху вниз, а на полоске сверху отображается степень выполнения. Кнопкой «Пауза» можно приостановить выполнение программы, а кнопкой «Возобновить» снова запустить. Кнопкой «Стоп» осуществляется полная остановка программы, отправка команды BREAK, без возможности возобновления.

Рис.3 Интерфейс программы, вкладка «Работа по программе».

На вкладке «Настройка», как и следует ожидать, вводятся настройки станка. В них входят все существенные геометрические параметры станка и коэффициент пружинения проволоки для используемого материала.

Гибочные станки для проволоки и арматуры

Гибочные машины серии WBF

Гибочные станки серии WBF предназначены для производства рамок, корзин, тележек, сушилок, крючков, сетчатых контейнеров и других изделий из проволоки и металлической ленты. Данные машины будут особенно полезны на предприятиях, занятых серийным производством POS-продукции.

Автоматические гибочные машины AWSCBF и AWBF

Гибочные станки данных типов предназначены для производства крючков, рамок и прочих изделий POS-продукции и кожгалантереи.

Автоматические проволокогибы бункерного типа AWBF

Гибочные станки данной серии предназначены для производства из проволоки и арматуры изделий сложной формы, имеющих многочисленные углы, L-образные изгибы и прочие нестандартные конфигурации.

Автоматические проволокогибы серии AWR-LD

Гибочные станки AWR предназначены для крупносерийного производства из проволоки и металлической ленты колец, пружин и других изделий округлой формы. Гибочные машины выполнены из высокопрочной стали с укреплёнными рёбрами жёсткости.

Гибочные станки для гибки изделий малого диаметра AWR-SD

Данные гибочные станки предназначены для крупносерийного производства из проволоки и металлической ленты колец, пружин и других изделий округлой формы, требующих малого радиуса гиба. Гибочные станки управляются посредством PLC-программируемого контроллера.

Машина для гибки проволоки змейкой SW-PH60

Гибочная машина SW-PH60 предназначена для гибки проволоки в «змейку». Компьютерная система управления позволяет быстро и легко настраивать параметры гибки. Это гибочное оборудование может работать в автоматическом режиме.

3D гибы

Обязательный этап работ на любой строительной площадке – это гибка арматуры и проволоки. Гибочный станок для арматуры может применяться также на производстве сборочного железобетона, существенно ускоряя и облегчая обработку прутьев.

На сегодняшний день машиностроительная отрасль выпускает достаточно широкий модельный ряд данного оборудования. Современный станок для гибки арматуры способен гнуть арматуру разной толщины, диаметром до 90 мм, а также выполнять одновременно несколько операций по гнутью прутьев.

Гибка проволоки либо арматуры происходит следующим образом. Главная часть станка – это вращающийся гибочный диск, на котором установлены гибочные пальцы – центральный и изгибающий. Между ними закладывают и фиксируют арматуру. При вращении диска арматура упирается в упорный ролик – при этом и образуется изгиб. Современные высокопроизводительные гибочные станки имеют множество дополнительных электронных опций, делающих работу быстрее, эффективнее и безопаснее – к примеру, автоотключение.

Данное оборудование делится на 3 вида – для легкой арматуры (3—20мм), тяжелой (20—40 мм) и сверх- тяжелой (40-90 мм).

Гибочный станок с ЧПУ (числовым программным управлением) может справляться с более сложными задачами: гнуть арматуру в форме спиралей, колец, квадратов, различной формы завитков с заданными параметрами диаметра. В комплекте к этой машине прилагаются специальные насадки.

Станок для гибки проволоки либо арматуры от надежного производителя гарантирует быстроту и точность работы, автоматизацию и безопасность, высокую производительность, и при этом требует минимального технического обслуживания.

При выборе этого оборудования рекомендуется воспользоваться советами опытного консультанта, который не только расскажет о теоретическом аспекте вопроса, но и будет компетентен в том, что касается практического использования гибочных станков, поможет произвести необходимые расчеты и подобрать необходимую модель станка, исходя из пожеланий.